减少粘胶赛络纺纤维散失的措施

2020-11-14曹盼盼姚静静史华刚

刘 超 张 盼 曹盼盼 姚静静 史华刚

(新型环保复合面料湖北省重点实验室,湖北襄阳,441002)

1 原料

为了验证原料对纤维散失率的影响,我们选用同一厂家不同细度的粘胶进行对比,并对其中一种原料进行特殊的防静电处理。3种不同原料的规格和处理方法如下。原料A:纤维长度38 mm,细度1.33 dtex,未进行特殊处理。原料B:纤维长度38 mm,细度1.11 dtex,未进行特殊处理。原料C:纤维长度38 mm,细度1.11 dtex,1∶10抗静电剂养生处理。

2 纺纱工艺流程

试验所用的纺纱流程:FA002型抓棉机→SFA035型混开棉机→FA025型多仓混棉机→SFA161型振动给棉机→A076E型单打手成卷机→A186G型梳棉机→SB-D22s型并条机→RSBD45型并条机→CMT1801型粗纱机→JWF1516型细纱机。

3 纤维散失的原理分析及设备准备

在实际生产中,散失纤维的比例主要受到纺纱原理和设备状态两方面的影响,设备状态可以通过提高维护保养技术人员的操作水平,并加强日常维护保养来解决;纺纱原理方面导致的纤维散失,尽可能通过工艺技术手段去减少,却无法彻底避免。

3.1 设备状态的准备

由于设备方面的问题是比较明显的,且可以通过维护保养技术人员的努力而杜绝或避免。所以在进行对比试验前,需对设备进行以下的精心检查和维护,以避免设备状态的不良对纤维散失率的影响[1]。一是确保喇叭口的位置和罗拉中心对正,避免个别锭位出现一根粗纱跑出牵伸区的现象;二是确保输出罗拉的表面光滑无毛刺;三是确保输出罗拉的表面清洁,无油污、油剂等;四是确保输出胶辊的硬度或粗糙度符合要求(一般粗糙度控制在0.6μm~0.8μm);五是工艺吸风风量在允许的范围内偏小掌握,将通过变频控制的吸风风机风量调整为每锭0.001 4 m3/s;六是检查和校准导纱钩的对中与表面状态,确保表面光滑无镀层脱落的现象,以减小捻度向上传递的阻力。

3.2 纤维散失的原理分析

3.2.1 纺纱三角区纤维的分布

纺纱三角区内纤维的分布如图1所示。给定的出口宽度B通常来讲,在牵伸区专件等确定的情况下,其大小取决于喂入粗纱的定量与捻系数(仅针对环锭纺或普通赛络纺),而实际的纺纱宽度b却总是小于给定的出口宽度B,这主要是受到纺纱三角长度的影响。同时也是因为B和b的差异,导致了离开牵伸装置的边缘纤维失控,从而造成了这部分边缘纤维的散失,并以飞花、毛羽或风箱花的形式损失。所以给定出口宽度B和纺纱宽度b之间的差异越大,则纤维散失也就越多。

图1 纺纱三角区内纤维的分布

赛络纺的纺纱三角区和合股三角区内的纤维分布如图2所示。

从图2中可清楚地看出,赛络纺的纺纱三角区内纤维形态和环锭纺有所不同,在单根纱线的三角区内几乎只会有一侧的边缘纤维可能出现散失。而纤维散失的几率不仅受到和环锭纺相同的因素影响,还受到合股三角区大小的影响。合股三角区β角和单股纱线合股前的长度L对散失纤维的影响尤为明显,同时β角也影响着赛络效果。有研究表明:β角越大,赛络效果越明显。然而β角的增大又会增加纤维散失的风险,这就形成了赛络纺效果和纤维散失的一对矛盾,需要我们在实际生产中去平衡[2-3]。

图2 赛络纺纱三角区和合股三角区纤维的分布

3.2.2 纤维指标和纤维散失率的关系

粘胶短纤维的主要指标是长度、细度和强度等。纤维强度几乎不影响纤维散失;由于粘胶纤维的长度整齐度好,所以只要确保开清工序和梳棉工序不过度打击和梳理,对纤维散失影响也比较小。纤维细度直接决定着纱线截面纤维根数,这也就意味着当纤维细度不同时,散失一根纤维所占比例也不相同。纤维散失率是指所纺的纱线截面内散失的纤维根数占纤维总根数的百分比。我们以细度为1.33 dtex和1.11 dtex的纤维纺9.84 tex纱为例,1.33 dtex所纺的纱线截面纤维根数为74根,而1.11 dtex所纺的纱线截面纤维根数为89根,纱线截面内纤维根数增加了20.3%。当同样损失一根纤维时,1.33 dtex原料对应的纤维散失率为1.35%,1.11 dtex原料对应的纤维散失率为1.12%。这就说明,在一定范围内纤维细度越细,纤维散失率越低。

3.2.3 纱线号数和纤维散失率的关系

和纤维细度同样的道理,不同的纱线号数,截面纤维根数也不相同。我们以细度为1.33 dtex的原料分别纺14.76 tex和9.84 tex的纱线为例,14.76 tex的纱线截面纤维根数为111根,而9.84 tex的纱线截面纤维根数为74根,这说明当原料相同时,纱线截面纤维根数和纱线线密度呈正比例关系。假设同样损失一根纤维,14.76 tex纱线损失了0.9%,而9.84 tex纱线损失了1.35%。由此可以看出,当原料相同时,纤维散失率和纱线线密度呈负相关关系。

4 测试与分析

4.1 纤维原料对纤维散失和质量的影响

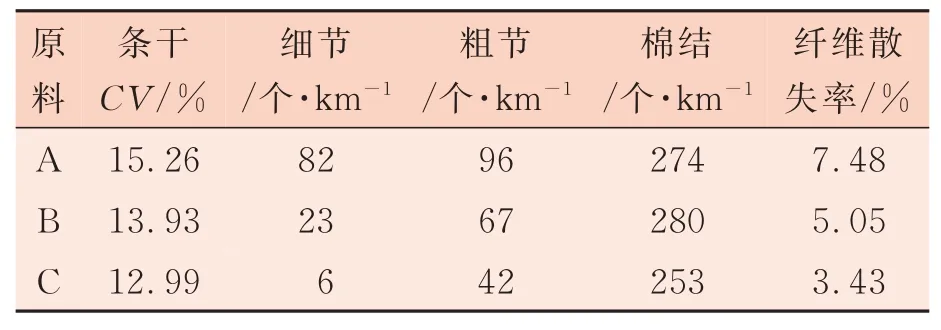

设定该方案的主要原因是为了更好地指导后续生产对原料的选择。在试验中,纺纱工艺(如粗纱定量、细纱机工艺设定等)基本保持一致,3种原料纺制赛络纺9.84 tex纱的质量指标和纤维散失率对比情况见表1。

表1 不同原料对赛络纺纱线质量和纤维散失率的影响

由表1可以看出,采用相同的纺纱工艺,使用原料A的纱线质量最差,纤维散失率最高。使用原料B,纱线质量和纤维散失率得到较大程度的改善,这主要是因为纱线截面内纤维根数由原料A的74根增加到89根,约增加20.3%;假设生产过程中纤维损失根数相同,则原料B的纤维散失率比原料A大约低16.9%;另一方面,由于原料B的纤维细度细,长径比增加,纤维更不容易伸出纺纱宽度b范围外,这就更进一步降低了纤维散失率。由于散失纤维的大幅度减少,从而使得纱线细节也同样降低,其他纱线质量指标也有较大幅度改善。从表1数据还可以看出,通过防静电处理后,纤维散失率和纱线质量得到进一步的改善。这说明虽然粘胶纤维的回潮率高达13%,但在牵伸过程中,由于纤维间的相互摩擦而产生的静电在被罗拉传导出去之前依然会影响纤维的运动,从而导致边缘纤维容易散失。

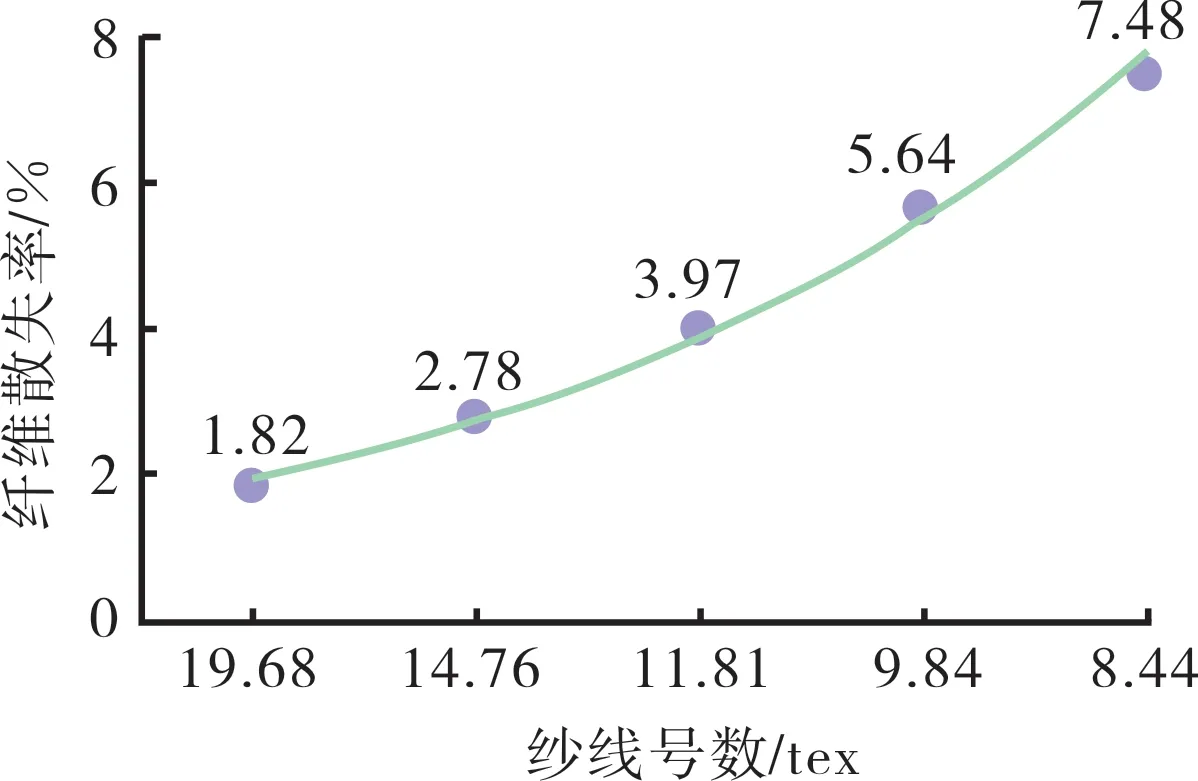

4.2 纱线号数对纤维散失率的影响

为了验证纱线号数对纤维散失率的影响,我们使用1.33 dtex的粘胶纤维,粗纱号数400 tex,分别在同一台细纱机上纺制19.68 tex、14.76 tex、11.81 tex、9.84 tex和8.44 tex的 赛 络 纱。不 同纱线号数对纤维散失率的影响如图3所示。

由图3可以看出,随着纱线号数的降低,纤维散失率呈指数关系增长。

图3 不同纱线号数对纤维散失率的影响

5 效果分析

通过上述的分析和优化试验,最终选用原料B,并将设备状态调整到最佳,原料B连续跟踪1周的试验数据见表2。通过对赛络纺9.84 tex纱正常的批量生产验证和对下游用户的使用情况跟踪分析,纱线质量基本可以满足后道工序的要求,所纺纱线不仅得到了用户的认可,纱线价格也得到一定幅度的提高。虽然原料和加工成本略有提高,但对生产成本和纱线售价等综合测算显示,纱线的综合利润率增加明显。

表2 原料B连续跟踪1周的试验数据

6 结语

通过理论分析和两种方案的试验对比可以看出,原料、纱线号数和设备状态等因素都对纤维散失率和纱线质量存在一定的影响。选用细号粘胶并确保设备状态良好,可以将纺制粘胶赛络纺纱线过程中的纤维散失率控制在合理水平,且可大幅度提高纱线质量。然而受成纱原理限制,普通赛络纺纺纱过程中的纤维散失是不可完全避免的。因此不同企业仍需要结合自身前纺工序的供应能力以及下游用户的要求来合理选择原料和生产工艺,并优化机械状态。