段彩段弹纱的设计开发实践

2020-11-14程小明赵春梅胡元元吕治家

程小明赵春梅胡元元吕治家

(1.魏桥纺织股份有限公司,山东滨州,256200;2.中国纺织工程学会,北京,100020)

在棉纺设备上生产新型纱线是当今纺织新产品开发领域的热点之一。从近几年国内外主要展会面料风格趋势来看,面料的色彩搭配更加灵活,肌理质感的表现更加突出。伴随着面料风格的求新求变,各类新颖纱线品种应运而生,形式多样[1]。段彩段弹纱是一种纱身色彩及弹性效果呈段状断续分布的纱线,该纱线所织织物可实现灵动的段彩风格和肌理感,丰富面料的外观风格表现。

1 段彩段弹纱产品特征

段彩纱通常是有色纤维纺纱的一种特殊纺纱工艺技术,也可以搭配不同染色性能的材质,通过单染上色实现段彩效果,采用两种材质的段彩纱也可称之为复合式段彩纱。段彩段弹纱是在复合式段彩纱技术上进行创新,与弹性短纤维应用相结合,纱身使用精梳棉纤维,段彩处饰纱材质以弹性短纤维为主,可以在段彩纱的外观基础上,形成纱身局部弹力特性,即段弹纱效果,该纱线利用两种材质在染色加工环节的回弹性能及染色性能差异,实现按照设计规律分布的段彩段弹风格。

与传统有色纤维段彩纱相比,段彩段弹纺纱技术的段彩上色是通过后续染整加工实现,采用单染或两种材质分别染色,实现风格各异的段彩效果,其后加工的可设计性和多样性更强,色彩应用更加灵活,可根据用户需要,进行单染花灰效果或双染同色、异色效果等,更适宜大批量生产。

与常规的复合式段彩纱相比,段彩段弹纱的纱身局部有弹性,结合织物组织结构的优化设计,可以在所织布面形成自然散布的收缩效果,在兼顾段彩风格的同时丰富面料的肌理外观,体现风格趣味。此外,段彩段弹纱所用的饰纱材料是一种具有“弹簧”形态的弹力短纤维,该材质的应用还赋予了纺织品微弹、保形的效果,可以改善面料的体验感和保形效果[2]。因此,段彩段弹纱是一种新的产品类型,可以实现新颖的产品外观风格。

2 产品设计及方案优选

2.1 纱线设计方案验证

在材料选择方面,主纱采用精梳棉纤维,饰纱采用生物基弹力短纤维舒弹丝,考虑到弹性短纤维的可纺性问题,对饰纱成分设计了4种方案,通过实际生产优选最终方案。即14.8 tex段彩段弹纱4个方案的主纱成分均为精梳棉,方案A饰纱成分为100%舒弹丝,方案B饰纱成分为70%舒弹丝+30%细特涤纶,方案C饰纱成分为70%舒弹丝+30%棉,方案D饰纱成分为70%舒弹丝+30%粘胶。

通过先锋试样实际验证纱线方案结果:方案A无法正常生产,主要表现为纤维受打击后回缩成团,清棉无法成卷,梳棉盖板针布嵌杂严重,棉网中棉结、棉球多,粗纱牵伸不良严重,细纱无法接头;方案B清棉成卷顺利,但盖板嵌杂、嵌花较多,梳棉棉网中棉结、棉球多,粗纱生产状态较好;方案C清棉棉卷成形困难、破洞严重,特别是棉层在风扇到紧压罗拉处通过困难,梳棉盖板嵌杂,棉网中棉结、棉球较高,粗纱有牵伸不良现象;方案D棉卷有轻微破洞,成卷较困难,粗纱生产状态较好。

4个方案均有不同程度的段彩纱拖尾、丢饰及棉结、棉球较多等问题。饰纱采用100%舒弹丝的方案A无法正常生产,不应采用。饰纱采用70%舒弹丝+30%棉的方案C生产过程中拖尾、丢饰问题明显,不应采用。方案B和方案D采用舒弹丝与细特涤纶或粘胶混纺,明显改善了舒弹丝的可纺性,虽然在实际先锋试样过程中出现多种难题,但可以通过后续生产控制措施进行改善。

2.2 染色方案验证

对上述方案B、方案D所得样纱织布,分别进行单染、双染试验,对比上色效果。因舒弹丝染色性能接近普通涤纶,其可与细特涤纶在分散染料中同时上色,因此采用分散染料单染,主纱部分棉不上色,方案B饰纱部分全部上色,其颜色深度要高于饰纱部分粘胶不上色的方案D,色彩对比更加明显。采用活性染料单染,主纱部分棉上色,方案B的饰纱部分全部呈白色,而方案D的饰纱部分粘胶上色,因此饰纱部分呈花灰效果,整体段彩效果仍不如方案B明显。采用双染工艺同理,考虑到面料风格的表现效果,确定采用段彩效果对比更加强烈的方案B。下一步针对开发方案B产品的纺纱难点采取生产控制措施。

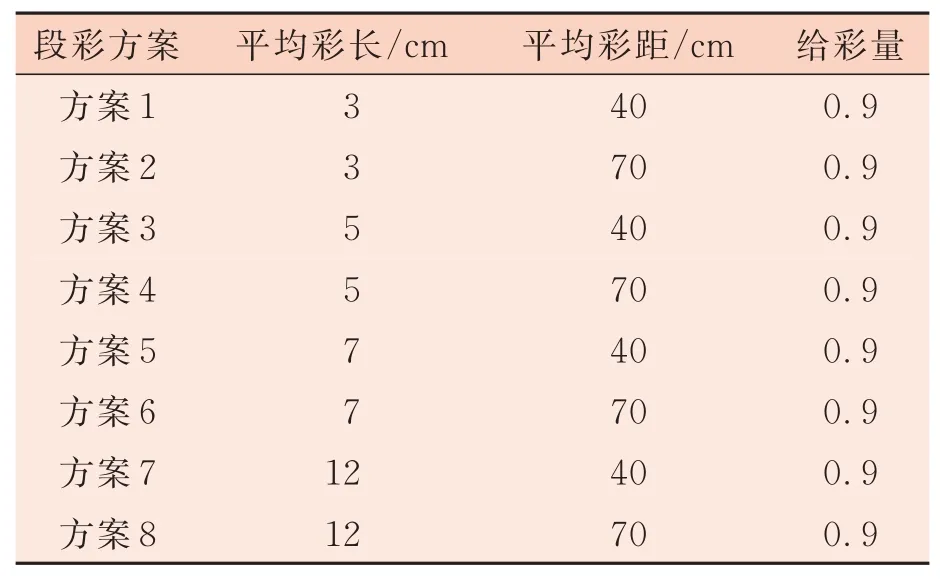

2.3 段彩方案验证

段彩段弹纱的段彩风格主要受彩长、彩距、给彩量的影响,考虑到弹性短纤维刚性较大,对于彩长、彩距及给彩量的工艺设定影响较大[3-4]。因此有必要对段彩方案进行设计验证,通过对比试织布面效果来确定段彩技术参数。为突出段彩效果,给彩量偏高控制,该参数是细纱后罗拉与中罗拉转速之比。由于复合式段彩纺只有饰纱经过后区牵伸而主纱不经过,因此给彩量所设定的是饰纱的相对喂入量。通过试验验证给彩量最大达到0.9时不会产生拖尾现象,因此所有段彩方案均照此设置给彩量。段彩方案见表1。

表1 段彩方案

方案1~方案8分为4组,按顺序每两个方案为1组,分别试织针织、梭织面料,进行单染分散染料、单染活性染料、双染试验,观察布面风格。第1组:针织段彩鲜明,单染分散风格最佳,方案2优于方案1。第2组:梭织双染对比强烈,风格较好,方案3优于方案4。第3组:段彩明显,搭配普通纯色棉纱点缀格纹类面料效果最佳。第4组:段彩密集连片,类似花灰效果。经后期实际验证得出:第1组两个方案适宜针织面料单染分散染料使用,段彩效果对比强烈,彩距较长,风格显著。第2组两个方案在梭织面料双染上色时风格突出,尤其是采用对比色双染,配合绉缩效果,效果良好。第3组两个方案彩长较长,段彩效果比较柔和,不适合单独满幅使用,可与普通纯色棉纱搭配,用于织制格纹类面料,采用单染分散染料时,点缀效果突出。第4组方案已经不能呈现典型的段彩风格,效果不佳。

3 各工序关键技术措施

3.1 关键技术难点分析

从先锋试样和中试、批量生产情况看,段彩段弹纱的关键技术难点主要集中在两个方面:一是弹性短纤维的可纺性问题,另一个是饰纱的拖尾、丢饰问题。

对于第一个问题,由于弹性短纤维的刚性较大、卷曲度大,卷曲形式为类似弹簧的螺旋卷曲状,纤维伸直平行度差、回缩性强,不易单独梳理成条,增加了清棉和梳棉工序的纺纱难度。清棉工序成卷困难,主要原因是弹性短纤维成卷比正常棉卷要蓬松,通过降低成卷定量,增大成卷张力,控制成卷重量不匀,可有效解决成卷困难问题。梳棉工序主要问题是盖板针布充塞严重,对此换用MCH42型盖板针布,将常规的斩刀剥离方式改为弹性针布剥离,降低锡林转速,问题可明显改善[5]。

第二个问题同样是受到弹性短纤维性质影响,造成饰纱粗纱断裂不彻底,饰纱出现在不该有段彩的主纱段上形成拖尾现象。而饰纱在断裂后迅速回弹收缩,间歇喂入不充分,会造成丢饰问题。对此,通过调整细纱机饰纱喂入喇叭口位置、调整粗纱喂入位置、将牵伸形式由V型牵伸改为平面牵伸、降低总牵伸倍数、提高细纱捻度20%以上等措施,可以缓解饰纱的回弹,增强牵伸区对纤维的控制能力,有效解决弹性短纤维拖尾及因纤维回缩导致的丢饰问题[6-7]。

3.2 各工序主要技术措施

首先测试舒弹丝纤维和细特涤纶的实际回潮率,根据实际回潮率计算两种原料的实际放包重量。清棉工序采用“少松轻打,以梳代打”的工艺原则,开棉机使用梳针打手。主纱在清梳联工序采用“早落少碎,多松少打,紧隔距,强分梳,多排杂”的工艺原则。饰纱采用“轻定量,慢车速,少梳,少落,快转移,针布合理选型”的工艺原则,解决好舒弹丝纤维充塞盖板针布问题。

在精梳及其准备工序,棉纤维采取“少并合,小牵伸,精梳理”的工艺原则,提高小卷的纤维伸直平行度,以减少纤维损伤、减少落棉中可纺纤维含量,节约用棉。

在并条工序,主纱采用“顺牵伸”工艺配置原则,提高条干均匀度。为保证饰纱在并条工序的生产状态,采用复合涂料处理胶辊以防止缠绕,并采取“少并合,大隔距,重加压”的工艺配置原则。

在粗纱工序,主纱的粗纱伸长控制在1.3%以内,以减少意外伸长、提高条干均匀度。为确保饰纱条干均匀度及在细纱工序可顺利牵断,饰纱的粗纱采用“大隔距,重加压,小捻系数”的工艺配置。

细纱工序是控制段彩段弹纱丢饰问题的关键工序。通过设备技术改造,将V型牵伸后罗拉中心降低12.5 mm,使前、中、后罗拉在同一平面形成“平面直线牵伸”,减小中区喇叭口与上销胶圈间距至2 mm,中区喇叭口粗纱喂入采用左侧饰纱、右侧主纱的喂入方式,采用左斜错位纺纱方法,以控制饰纱丢饰问题。

在络筒工序,针对段彩段弹纱的竹节风格特性,采用USTER QUANTUM2型电子清纱器,合理设定K值对段彩范围进行保护,自动络筒采用“低车速,小张力,区域保护”的工艺配置原则。

3.3 成品效果

根据市场需求和流行趋势分析,结合段彩段弹纱的特点,整个项目规划了机织衬衣用纱、机织女装用纱、机织家纺用纱和针织服装用纱4个系列的产品。机织衬衣面料用于男女装休闲衬衣,采用平纹或平纹地透孔小提花组织,段彩段弹轻微柔和,布面自然平整,透气性好,主要适用于夏季产品。机织女装及针织服装面料风格活泼,柔软有肌理感。家纺面料风格饱满新颖,适用于特色床品。

以机织衬衣面料效果为例,布面散布轻微柔和的异色皱条,效果自然匀称,面料色彩清新而宁静,以粉蜡色系的淡彩色为主,如柔美的浅蓝色、浅绿色、丁香色等。如果做单染,要将粉蜡色调提高纯度,使整体面料色调轻盈亮丽。图1为段彩段弹机织衬衣面料实物效果。图2为一款段彩段弹针织成衣实物外观效果。

图1 段彩段弹机织衬衣面料实物效果

图2 段彩段弹针织成衣实物外观效果

4 结束语

段彩段弹纱研发项目把握国内外流行趋势,创造性开发了一类新的纱线品种,并在研发过程中成功解决了弹性短纤维纺纱的多个技术难题,实现了技术和风格上的突破。本项目设计开发了风格各异的段彩段弹纱及段彩段弹面料等系列产品,段彩段弹效果轻微柔和,可形成清新的自然散布式段彩纹路;段彩段弹效果显著,可形成应用于肌理感强烈的面料风格。各类产品风格新颖别致,适用于正装、休闲、运动、衬衫、婴幼儿、床品等领域。段彩段弹纱系列产品的开发可满足人们对新颖风格面料的追求,具有显著的市场应用价值。