铁橄榄石的氧化分解及碱浸溶硅

2020-11-14王洪阳包焕均张文韬

王洪阳 包焕均 张文韬 张 璇

(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉430070)

采用火法冶炼工艺每生产1.0 t金属铜将产生2.0~3.0 t铜渣。目前,全球每年产出铜渣约4 000万t,其中约50%产自中国[1-3]。铜渣因资源化利用程度较低,基本上以堆存处置为主,不仅占用大量土地,而且对周围环境造成污染。受原料和冶炼工艺的影响,不同地区铜渣的化学组成具有一定差异,其典型的化学组成为30%~40%的Fe、35%~40%的SiO2、≤10%的Al2O3、≤10%的CaO和0.5%~2.1%的Cu[4]。由于铜渣中铁含量远高于我国铁矿石的平均品位,所以铁的经济回收一直是研究重点。

铜渣中含铁组分主要为铁橄榄石和磁铁矿,其中前者占比>50%。目前,很多研究均集中在碳热还原—磁选工艺以实现铁的选择性分离富集。通过碳热还原可将铜渣中的主要含铁组分还原为具有强磁性的金属铁,后续经磁选而实现铁的回收。由于还原焙烧产物中金属铁颗粒平均尺寸<10 μm,所得磁选铁精矿中铁品位和铁回收率均较低[5-6]。在碳热还原焙烧过程中引入添加剂CaO和Na2CO3有助于金属铁颗粒的长大以及所需焙烧温度的降低[7-9]。然而,此工艺仅是对铜渣中铁进行回收,致使磁选尾矿产生量大且后续处置困难。

铜渣中的主要化学组成为铁和硅,铁含量可通过选择性脱硅而得以提升。相关研究表明,铜渣中的主要含硅物相为铁橄榄石,其次为无定型氧化硅[10-11]。铁橄榄石因具有稳定的尖晶石结构而难与碱溶液反应,致使直接通过碱浸工艺难以实现铜渣中铁和硅的高效分离。通过氧化焙烧,铁橄榄石可分解为铁氧化物和游离氧化硅。针对铁橄榄石在空气、不同氧分压以及水蒸气中的分解行为已进行了大量的研究[12-15]。然而,以往的研究均集中在铁橄榄石氧化分解过程中含铁组分的变化,其目的是为后续铁的磁选分离富集创造条件,对于氧化焙烧过程中氧化硅的变化及其碱浸溶出行为则缺乏研究。

本文通过X射线衍射(XRD)和红外光谱(FTIR)对铁橄榄石的氧化分解行为进行研究,并系统考察了焙烧产物中氧化硅的碱浸溶出行为。进一步考察了氧化焙烧—碱浸工艺对铜渣中铁硅分离效果。

1 试验原料与试验方法

1.1 试验原料

将分析纯Fe2O3、Fe和SiO2按摩尔比2∶2∶3进行配料、混匀,并在1 373 K下还原焙烧5 h,以合成铁橄榄石,后续经细磨以备使用。铜渣为转炉渣经缓冷—浮选工艺处理后所得的选铜尾矿,其主要化学组成为:48.55%的Fe,26.05%的SiO2,2.55%的Al2O3,2.83%的Zn和0.29%的Cu。铁橄榄石及铜渣的XRD图谱见图1,铜渣中的主要物相为铁橄榄石和磁铁矿。

图2为铁橄榄石和铜渣的激光粒度分析结果,铁橄榄石和铜渣的d50分别为8.98 μm和23.96 μm。

1.2 试验方法

氧化焙烧试验。取5 g铁橄榄石或铜渣平铺于100 mL的刚玉坩埚中,然后将刚玉坩埚置于升至一定温度的马弗炉中氧化焙烧。由于铁橄榄石的粒度小于铜渣,因此铁橄榄石的氧化焙烧时间设定为20 min,而铜渣的氧化焙烧时间设定为60 min。焙烧结束后,将刚玉坩埚从马弗炉中取出,并在空气中冷却至室温。

浸出试验。碱浸脱硅试验在微型反应釜(GS-0.25,威海鼎达化工机械有限公司)中进行。首先将一定质量铁橄榄石或铜渣的氧化焙烧产物及一定体积NaOH溶液置于反应釜中并密闭,然后加热至一定温度进行反应。反应时间结束,立即往反应釜中通入自来水冷却,经固液分离以获得浸出渣。

1.3 分析方法

采用型号为STA449F3(耐驰,德国)的热分析仪对铁橄榄石进行分析,试验条件为空气流速50 mL/min、加热速度10 K/min、最高温度1 273 K。铁橄榄石和铜渣及其氧化焙烧产物采用X射线衍射仪(MAX-RB,日本理学株式会社,日本)和红外光谱仪(FTIR 6700,赛默飞世尔科技公司,美国)进行物相分析。样品经煮胶、磨片和抛光后,采用型号为JSM-IT300(日本电子光学实验室,日本)的扫描电镜进行微区元素分析。粒度组成则采用型号为Mastersizer 2000(马尔文,英国)的激光粒度仪进行分析。此外,化学组成则采用原子吸收光谱仪(CONTRAA-700,耶拿分析仪器股份公司,德国)进行分析。

2 试验结果与讨论

2.1 铁橄榄石的氧化分解

2.1.1 TG-DSC分析

铁橄榄石的热重分析结果如图3所示。在500 K~1 273 K温度范围内,铁橄榄石的TG曲线因氧化而急剧升高。此时,其DSC曲线在1 022.37 K和1 112.25 K出现两个放热峰,前者可能是金属铁的氧化,而后者则归因于铁橄榄石的氧化分解[16]。此外,铁橄榄石的质量增加了7.29%,和其完全分解为氧化铁和氧化硅的理论值7.84%很接近,说明铁橄榄石接近完全氧化分解。此结果也表明,通过氧化焙烧易于实现铁橄榄石的有效分解。

2.1.2 XRD分析

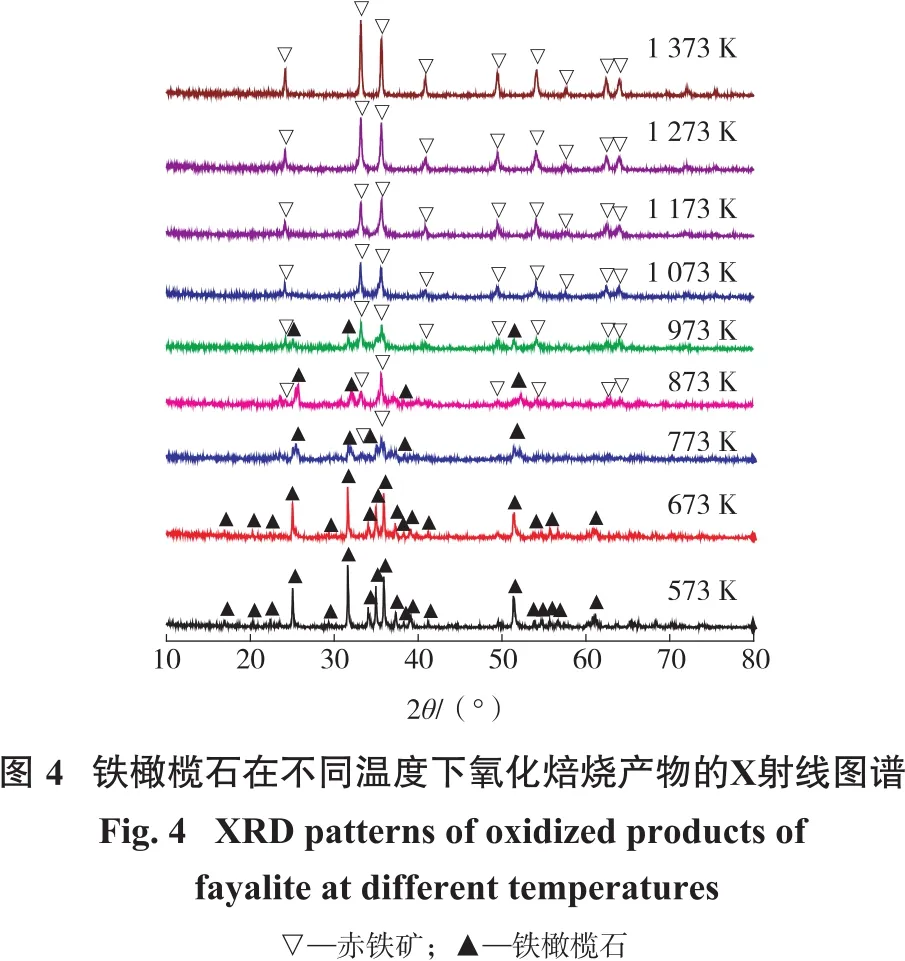

铁橄榄石不同温度氧化焙烧产物(焙烧时间20 min)的XRD图谱如图4所示。当焙烧温度由573 K提高至973 K时,铁橄榄石衍射峰强度逐渐减弱,其衍射峰在大于1 073 K焙烧熟料的XRD图谱中消失。说明焙烧温度的升高有利于铁橄榄石的氧化分解。α-Fe2O3衍射峰出现在773 K焙烧熟料中,且其衍射峰强度随焙烧温度的升高而增强。此外,即使在1 373 K氧化焙烧熟料的XRD图谱中也未发现氧化硅的衍射峰。因此,铁橄榄石在1 073~1 373 K的氧化分解产物为α-Fe2O3和无定型氧化硅。

2.1.3 FTIR分析

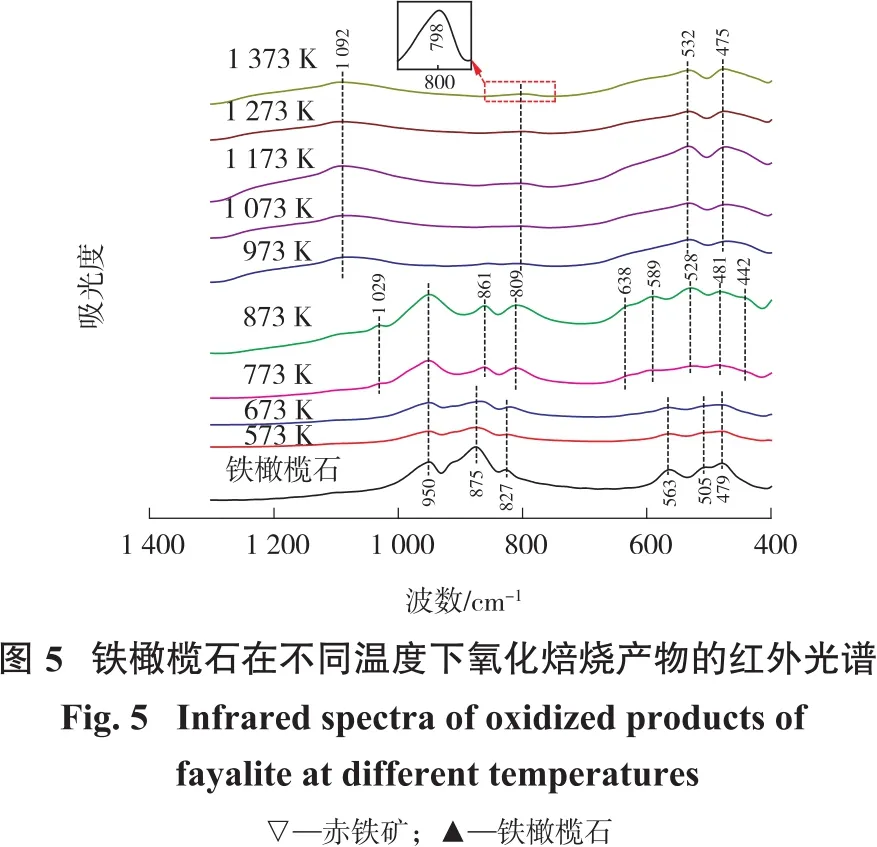

为明确铁橄榄石氧化分解过程中无定型产物的存在形式,进一步采用FTIR对铁橄榄石不同温度下的氧化产物(焙烧时间20 min)进行分析,试验结果见图5。纯物质的红外特征峰则列于表1中以便于对比分析。由图 5 可知,此铁橄榄石为 α-Fe2SiO4[17]。当氧化焙烧温度控制在573~673 K时,焙烧产物的红外光谱图已明显减弱,但未发现新的红外特征峰,说明此时铁橄榄石晶体已发生变化。提高氧化焙烧温度至773~873 K时,新的红外特征峰在809 cm-1、638 cm-1、589 cm-1、528 cm-1、481 cm-1和 442 cm-1处出现。其中809 cm-1和481 cm-1处是无定型SiO2的特征峰,589 cm-1处为 Fe3O4的特征峰,638 cm-1和 442 cm-1处是γ-Fe2O3的特征峰,而528 cm-1处则属于α-Fe2O3的特征峰。当焙烧温度超过973 K时,此时焙烧产物的FTIR图谱中仅能发现α-Fe2O3和无定型SiO2的特征峰。因此,铁橄榄石在573~1 373 K氧化焙烧过程中先分解为Fe3O4和无定型SiO2,氧化焙烧温度的升高促使Fe3O4进一步氧化为γ-Fe2O3并最终转变为α-Fe2O3,此时无定型SiO2并无明显变化。

2.2 碱浸溶硅

高岭石在>1 253 K热分解的无定型氧化硅易溶于碱溶液[22,23],而对于铁橄榄石氧化分解无定型氧化硅在碱溶液的溶解性还有待研究。因此,对铁橄榄石在1 073 K氧化焙烧20 min熟料进行碱浸溶硅试验。

注:Fe3O4、γ-Fe2O3、α-Fe2O3为分析纯化学试剂;无定型SiO2为分析纯硅酸在973 K焙烧60 min产物。

2.2.1 浸出温度的影响

在NaOH浓度160 g/L、液固比10 mL/g的条件下,考察了浸出温度对氧化硅浸出率的影响,试验结果见图6。

由图6可知:铁橄榄石氧化焙烧产物中无定型氧化硅易溶于碱溶液且其浸出率与浸出温度密切相关;浸出时间180 min,铁橄榄石氧化焙烧产物中氧化硅的浸出率在363 K、373 K和383 K下分别为32.68%、66.40%和88.65%。浸出温度的升高可进一步缩短达到氧化硅最大浸出率的时间。在动力学上,浸出温度的升高可加快NaOH溶液与氧化硅的反应速率,然而过高的浸出温度又会造成能耗的增加。因此,选择383 K为适宜的浸出温度。

2.2.2 液固比的影响

在浸出温度383 K、NaOH浓度160 g/L的条件下,考察了液固比对氧化硅浸出率的影响,试验结果见图7。

由图7可知,控制液固比5~10 mL/g,铁橄榄石氧化焙烧产物经浸出180 min均可达到约88%的氧化硅浸出率,液固比为3 mL/g时的氧化硅浸出率仅为82.33%。液固比的增加促进了氧化硅在NaOH溶液中的迁移速率,从而有利于氧化硅的溶解。含硅碱液中氧化硅浓度越高越有利于其综合利用,因此适宜的液固比为5 mL/g。

2.2.3 NaOH浓度的影响

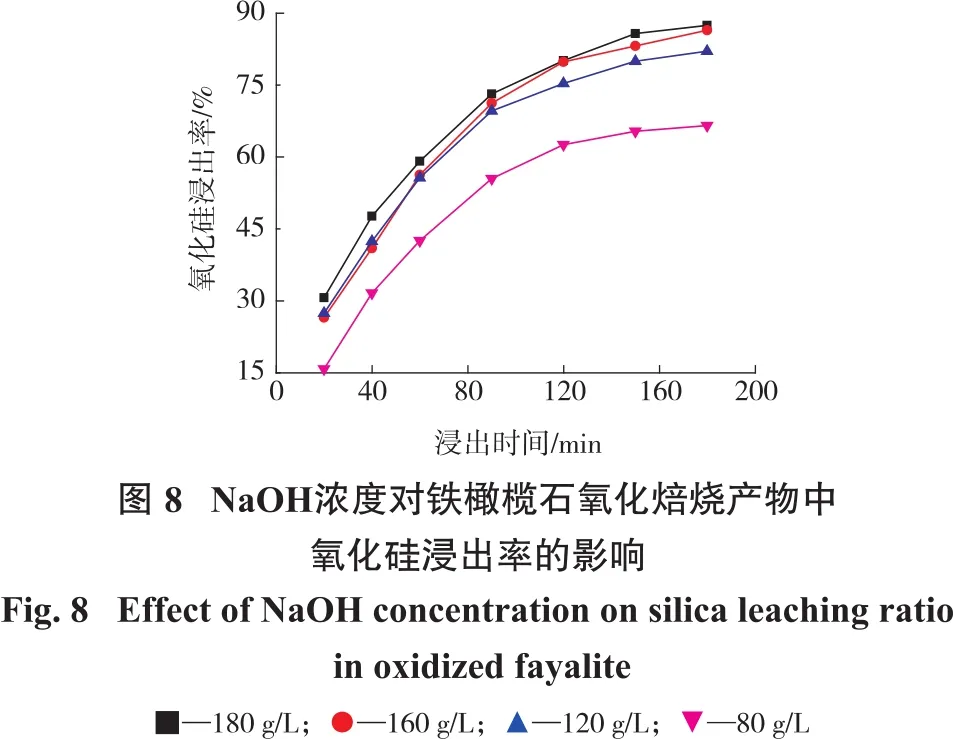

在浸出温度383 K和液固比5 mL/g的条件下,考察了NaOH浓度对氧化硅浸出率的影响,试验结果见图8。

从图8可以看出:在相同浸出时间下,铁橄榄石氧化焙烧产物中氧化硅浸出率随NaOH浓度的升高而增加;控制NaOH浓度为160 g/L,氧化硅的最大浸出率可达到87.39%,NaOH浓度的增加可提高矿浆中NaOH与氧化硅的接触几率,从而促进氧化硅的溶解;当NaOH浓度提高至180 g/L时,氧化硅溶出率并无明显增加,但是所得含硅碱液的模数(氧化硅和氧化钠的摩尔比)明显降低,不利于含硅碱液的后续处理。因此,适宜的NaOH浓度为160 g/L。

由浸出结果可知,铁橄榄石氧化焙烧产物中氧化硅的最大浸出率为87.39%,为考察残留氧化硅的存在形式,对浸出渣进行SEM-EDS分析,试验结果见图9。橄榄石氧化焙烧产物经碱浸脱硅后呈多孔结构,而在浸出渣颗粒内部可发现粒度约15 μm的独立氧化硅颗粒。结合元素面扫描结果可知,由铁橄榄石氧化分解的无定型氧化硅已被有效溶解,而残留的氧化硅可归因于铁橄榄石合成过程中未反应的石英。因此,通过氧化焙烧—碱浸工艺可实现铁橄榄石中铁硅的高效分离。

2.3 铜渣试验验证

如前所述,铜渣中的主要化学组成为铁和硅,其主要物相组成为铁橄榄石和磁铁矿。为实现铜渣中铁和硅的高效分离,对铜渣的氧化分解及碱浸铁硅分离进行研究。

2.3.1 铜渣的氧化分解

铜渣在不同温度下氧化焙烧产物的XRD图谱如图10所示。当焙烧温度由873 K升高至973 K时,铁橄榄石及磁铁矿的衍射峰强度减弱,而赤铁矿的衍射峰强度逐渐增强。氧化焙烧温度在1 073~1 173 K时,焙烧产物的XRD图谱中仅能发现赤铁矿的衍射峰,说明此时铜渣中的铁橄榄石和磁铁矿已被完全氧化,而氧化硅以无定型态存在,此结论与2.1节铁橄榄石的氧化分解行为一致。需要指出的是,在1 373 K焙烧产物的XRD图谱中出现了方石英的衍射峰。后续碱浸溶硅试验结果表明,此方石英在碱溶液中的溶解性有别于天然方石英,因此被定义为方石英固溶体,可归因于铜渣中其它金属氧化物的存在[24,25]。

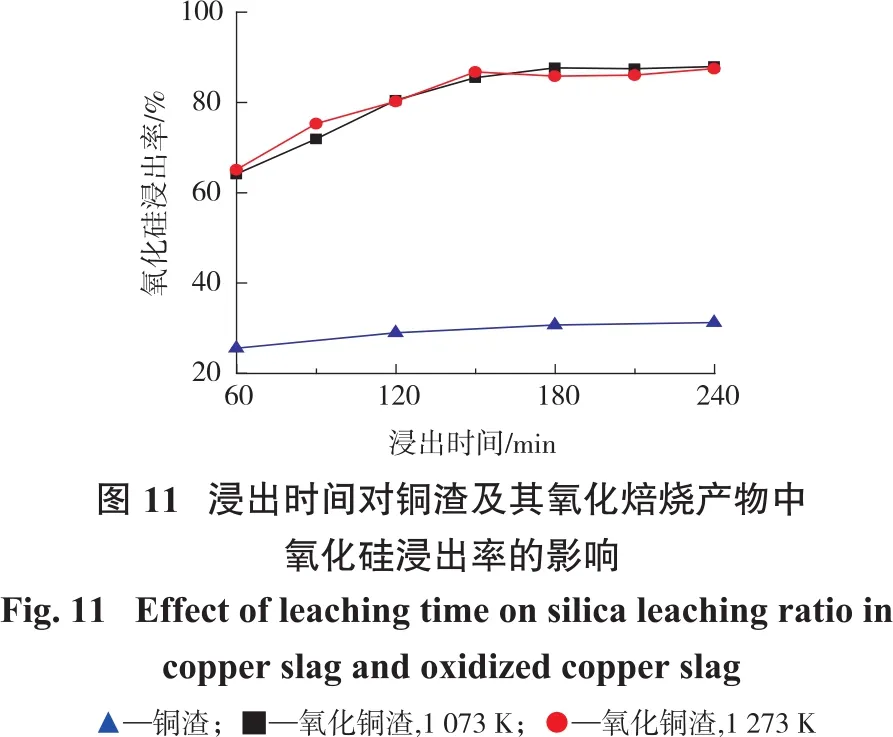

2.3.2 碱浸硅铁分离

在浸出温度383 K、NaOH浓度160 g/L和液固比5 mL/g下,考察了浸出时间对铜渣及其在1 073 K和1 273 K氧化焙烧60 min熟料中氧化硅浸出率的影响,试验结果如图11所示。由图11可知,氧化硅浸出率均随浸出时间的延长而增大。在相同浸出条件下,铜渣中氧化硅的最大浸出率约30%,而铜渣在1 073 K和1 273 K氧化焙烧熟料中氧化硅的最大浸出率可达到87.33%。因此,通过氧化焙烧可提高铜渣中的硅铁分离效率。

进一步通过XRD对浸出时间为180 min时的浸出渣进行物相分析,试验结果见图12。经碱浸脱硅后,铜渣中的主要物相仍为铁橄榄石和磁铁矿,说明铁橄榄石和磁铁矿在此条件下不与碱溶液反应,其30%的氧化硅浸出率可归因于铜渣中无定型氧化硅的溶解。与图10对比可知,1 273 K氧化焙烧熟料中方石英固溶体的衍射峰消失。因此,方石英固溶体具有与方石英相似的特征峰,但是其在碱溶液中的溶出性能却有很大的区别[26]。

对铜渣在1 073 K氧化焙烧熟料在浸出温度383 K、浸出时间180 min、NaOH浓度160 g/L、液固比5 mL/g条件下的浸出渣的化学分析结果列于表2。经碱浸脱硅后,此时浸出渣中的SiO2含量降低至4.08%,而其它化学组成则有不同程度的上升。其中Fe含量升高至60.34%,意味着浸出渣可作为炼铁原料。铜渣中的含铝和含锌物相分别为铁铝尖晶石和锌铁尖晶石[27]。在氧化焙烧过程中,铁铝尖晶石分解为铁氧化物和氧化铝[28],而锌铁尖晶石则不反应,在后续碱浸脱硅过程中,氧化铝和锌铁尖晶石均不反应,从而造成浸出渣中Al2O3和Zn含量分别达到3.18%和3.15%。浸出渣中0.59%的Na2O可归因于碱溶液在浸出渣中的残留。炼铁原料中锌的存在会破坏高炉砖衬、影响高炉寿命、影响高炉顺行及增加焦比。氧化铝的存在则对炉渣的熔化温度和炉渣黏度有显著影响。因此,所得浸出渣可配入烧结料使用。

总之,通过氧化焙烧—碱浸工艺可实现铜渣中铁和硅的高效分离。所得含硅碱液可用于制备硅胶、沸石分子筛、硅灰石等含硅产品[29,30],而浸出渣则可作为炼铁原料,从而实现铜渣中硅和铁的综合利用,并有效避免了二次尾矿的产生。此研究结果同样适用于处理其它铁橄榄石型炉渣。

3 结 论

(1)随着氧化焙烧温度的升高,铁橄榄石首先分解为Fe3O4和无定型SiO2,Fe3O4进一步氧化为γ-Fe2O3并最终转变为α-Fe2O3,而无定型SiO2则无明显变化。在大于1 073 K下氧化焙烧可实现铁橄榄石的完全分解。

(2)在浸出温度383 K、浸出时间180 min、NaOH浓度160 g/L和液固比5∶1的浸出条件下,铁橄榄石氧化分解的无定型氧化硅被有效溶解,此时铁氧化物不反应,通过碱浸可实现铁橄榄石氧化焙烧产物中铁硅的高效分离。

(3)采用氧化焙烧—碱浸工艺可选择性脱除铜渣中87.33%的氧化硅,同时获得Fe含量60.34%的浸出渣。所得含硅碱液可用于制备含硅产品,而浸出渣可用作炼铁原料,实现了铜渣中硅和铁的综合利用,并有效避免了二次尾矿的产生。