复合钢板球罐的焊接及缺陷处理

2020-11-14孙俊胜雒淑娟党战伟张淑雁白建军曾潇沄

孙俊胜 雒淑娟 党战伟 张淑雁 宫 超 曹 宇 白建军 曾潇沄

(上海蓝滨石化设备有限责任公司)

球罐是一种储存气体、液体(包括液化气体)的压力容器,由于它受力均匀,承载能力大,在相同直径和相同工况下,薄膜应力仅为圆筒形容器的一半,且在相同容积下,球壳表面积最小,质量最轻,设备成本最低[1],因此,被广泛应用在化工、冶金、能源及军事等领域中。 针对一些具有腐蚀性的介质,在设计时,通常采用耐腐蚀性较好的纯不锈钢材料,但由于纯不锈钢材料的球罐造价成本较高,因此近年来,压力容器行业开始采用复合钢板材料代替纯不锈钢材料设计、制造压力容器,这样既能满足使用要求又能降低设备造价成本。

复合钢板是由基层材料和覆层材料通过爆炸复合法、爆炸轧制复合及轧制复合等方法复合而成的双金属板[2]。 复合钢板综合基层材料和覆层材料各组元材料的性能优势特点,既有基层材料所具有的结构强度和刚度,又有覆层材料所具有的耐腐蚀、耐磨等特殊性能[3],实现各组元材料资源的最优配置,节约贵重金属材料,具有很好的经济效益和社会效益。 与此同时,复合钢板球罐焊接难度大,焊接缺陷较多,返修工序复杂,所以在安装过程中,严格要求复合钢板球罐的焊接作业。 笔者通过某复合钢板球罐安装项目,介绍了复合钢板球罐的焊条选用、焊接方法、缺陷分析和返修方案。

1 复合钢板球罐焊材选用

本复合钢板球罐安装项目中,复合钢板球罐材料由基层碳钢Q345R 和覆层不锈钢S30403 组成,其中基层碳钢厚度为20mm,覆层不锈钢厚度为3mm。

复合钢板球罐焊接材料分为3 种类型[4]:

a. 基层碳钢焊条,焊材采用牌号J507,型号E5015;

b. 覆层焊缝与基层焊缝交界处采用的过渡层焊条,焊材采用牌号A302,型号E309;

c. 覆层不锈钢焊条,焊条采用牌号A002,型号E308L。

基层焊接选用的碳钢焊条应保证焊缝金属的力学性能高于或等于母材的力学性能。 覆层焊接选用的焊条应保证焊缝金属的耐腐蚀性能。 过渡层不仅要能隔离碳钢层与不锈钢层,而且还要能补偿不锈钢层因稀释引起的合金元素 (如铬、镍等)的降低,使得覆层焊缝的合金成分保持应有的水平。 过渡层焊接时,基层结构钢的局部熔化使不锈钢焊缝合金成分稀释, 同时还存在铬、镍合金元素的烧损问题。 这样就会降低不锈钢焊缝中的铬、镍合金元素含量,增加不锈钢焊缝的含碳量,从而使不锈钢焊缝中容易形成硬而脆的马氏体组织,降低焊接接头的塑性、韧性和耐腐蚀性能[5]。 因此,在实际焊接过程中,为了补偿这些合金元素的损失,使过渡层的合金性能保持应有的水平,应该选用Cr、Ni 等合金元素含量高和碳含量低的焊接材料,还应考虑抗裂性,控制焊缝的稀释率。

在本项目中,过渡层焊接选用E309 焊条,覆层焊条选用E308 焊条, 其中E309 焊条中Ni、Cr含量分数分别为12.0~14.0,23.0~25.0;E308 焊条中Ni、Cr 含量分数分别为9.0~12.0,18.0~21.0[6],过渡层焊条中Ni、Cr 含量分数高于覆层焊条中Ni、Cr 的含量分数, 使得过渡层焊条可以为覆层焊条的合金元素进行补偿。 这样才能在正常的焊接参数下得到双相组织的焊缝,避免产生大量马氏体组织和焊接冷裂纹。 在不锈钢复合钢板过渡层焊接中, 不仅存在着合金元素的稀释和烧损,而且还有组织和性质上的变化。 故而,在焊接过程中,过渡层的焊接最为重要,难度也最大。

2 焊接方法

焊接顺序为:第一步,基层焊接(包括内坡口焊接、基层背面清根、基层外坡口焊接);第二步,过渡层焊接;第三步,过渡层焊后检查;第四步,覆层焊接。

具体操作如下:

a. 基层焊接。 基层材料为Q345R,具有良好的可焊性,焊接技术成熟。 在焊接打底时,使用的焊条直径为3.2mm,焊接电流为90~105A;其他层焊接用焊条直径为4.0mm,焊接电流160~170A。基层内侧焊接必须严控焊接位置,保留过渡层焊接空间,不允许在过渡层焊接区域进行碳钢焊条焊接,以避免少量高铬、高镍的不锈钢成分稀释到碳素钢焊缝中形成马氏体组织而发生硬化现象。

b. 过渡层焊接。 过渡层焊接属于异种钢焊接,焊接时焊工选用直径为3.2mm 的焊条,须严格遵循焊接工艺评定控制电流、 电压和焊接速度,以确保焊接时的热输入量和层间温度,防止焊缝组织晶体粗大,产生催化和裂纹,降低基层对过渡层焊缝的稀释。

c. 过渡层焊接完成后,清除坡口边缘的飞溅物,并打磨焊缝,目测检查过渡层焊缝是否完全填充,对于未充分填充的焊缝,需进行补焊作业,确保过渡层完全隔离基层,防止碳钢污染不锈钢层。 完成目测检测后,还需进行PT 检测,确保过渡层表面无缺陷。

d. 覆层焊接。 选用直径为3.2mm 的焊条,必须严格按照焊接工艺评定控制电流、电压和焊接速度,以确保焊接时的热输入量和层间温度。 焊接时采取单层多道、快速不摆动焊法,并要求焊缝余高不大于1.5mm[7]。

需要注意的是,在施工现场,应由专人进行焊条管理发放,不允许焊工同时携带两种或三种焊条进行焊接作业,避免焊条混用,造成焊接缺陷。

3 焊接缺陷分析

复合钢板球罐在焊接完成48h 后,对焊缝进行100%射线(RT)检测。 经检测发现焊缝内存在夹渣、气孔和未熔合3 种缺陷。 在第一次返修后,再次进行射线检测,发现夹渣、气孔和未熔合缺陷均已处理完成, 但在返修部位出现裂纹缺陷。对以上缺陷产生的原因进行分析。

夹渣缺陷产生的原因有:焊接接头边缘的污物未清理干净;焊接时电流调节过小;焊接时焊条的角度和焊条的使用方法不恰当,使得熔渣和铁水辨认不清,从而导致熔化金属和熔渣混杂在一起;焊缝冷却速度过快,熔渣来不及上浮。

气孔缺陷产生的原因有: 焊接周围有风;使用的焊条未烘干;焊接速度过快。

本项目未熔合缺陷的出现具有以下3 点共性:

a. 经检测显示,未熔合缺陷出现的部位集中在上极板和赤道带,在球罐内部属于仰焊和立焊部位, 该部位主要采用点焊堆焊的方法施焊,产生了较多的未熔合缺陷;而下极板采用连弧焊施工方式的,未出现此缺陷。

b. RT 胶片上显示, 未熔合缺陷都出现在焊缝的右侧,而在焊缝左侧未出现缺陷。 经观察,发现焊工是右手持焊把, 在焊接焊缝的左边缘时,焊条摆动较深,而在焊接焊缝的右边缘时焊条摆动较浅,所以左边缘都能焊透,而右边缘出现未熔合缺陷。

c. 在清除未熔合缺陷时,发现缺陷基本都位于过渡层处。

分析以上3 个现象得出: 由于A302 焊条铁水相比J507 焊条铁水的流动性差、穿透力不强,焊工对过渡层焊条的性能不熟悉,在焊接过渡层时,电流过小,焊接速度较快且未调整焊接手法,导致焊条摆动较浅的部位铁水与母材未能完全相熔合,造成未熔合缺陷[8]。

焊工采用碳弧气刨的方式清除缺陷,经打磨后进行返修作业。 在返修完成后, 进行100%RT检测,检测结果显示未熔合缺陷已清除,但是出现了新的裂纹缺陷。 缺陷裂纹在首次探伤时未出现,而在返修后才出现,并且裂纹大多分布在返修焊缝的正中心和返修焊缝的边界处。 经分析,返修后出现裂纹有3 个原因:

a. 焊工在进行返修时, 由于返修区域较短,在上一层焊道的热量还未完全散出时,就进行下一层焊肉的焊接,导致组织和性能本就十分不均匀过渡层产生再热裂纹,此类裂纹主要集中在返修焊缝的正中间(图1)。

b. 在返修过程中,焊工采用电弧气刨清除焊肉,然而碳弧气刨温度过高,产生大量的余热,这些余热扩散至周边的焊接接头内,使得过渡层受到热应力的影响后,产生热裂纹。

c. 首次焊接时焊缝内存在微裂纹, 但在RT检测时未明显成像,再通过碳弧气刨和再次焊接产生热应力后,微裂纹扩展,此类裂纹主要集中在返修焊缝的边界处(图2)。

图1 热裂纹

图2 微裂纹

4 返修方案

夹渣、 气孔和未熔合缺陷的返修措施为:第一步,使用碳弧气刨的方式清除缺陷,并打磨清除氧化皮;第二步,采用PT 检测,确认缺陷完全处理;第三步,在做好防风措施后,使用烘干焊条,选用合适焊条后,采用正确的焊接速度,有规则地摆动焊条,搅动熔池,促使熔渣与铁水分离进行返修作业。 经第一次返修后,夹渣、气孔和未熔合缺陷已全部处理完成。

对于新产生的裂纹缺陷,分析裂纹缺陷产生的原因,制定专项返修方案,具体操作如下:

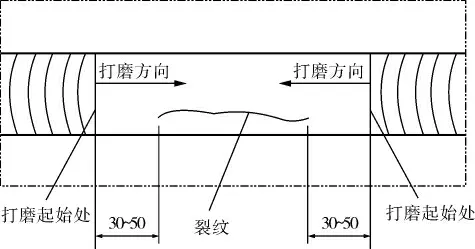

a. 消除裂纹缺陷作业。 根据裂纹产生的原因,为了防止返修时再次产生裂纹,缺陷的清除方式由磨光机打磨代替碳弧气刨。 要求从裂纹的两端向中间进行打磨,打磨起始位置是在裂纹边沿向外延伸30~50mm 处(图3)。 在打磨时,需将不锈钢覆层和过渡焊接层全部磨除,以防止在焊接时产生新的缺陷。 打磨结束后进行PT 检测,以确认是否所有的裂纹皆已清除,如果显示还有裂纹则继续打磨, 直到PT 检测合格后方可进行焊接。

b. 返修焊接作业。返修过程需要分层多道焊接作业,先采用过渡层焊条焊接,再采用覆层焊条焊接。 在焊接过渡层时一定要控制线能量,使用小电流,快速焊,焊条不做横向摆动。 在完成每一道焊接后,要彻底清除焊渣,并等到该焊道温度降至室温后,进行PT 检测,检测合格后,再进行下一焊道的焊接,如果发现缺陷,需先清除缺陷,再用PT 检测确认缺陷完成清除后进行焊接。在返修完48h 后,再进行RT 检查,检查所有缺陷是否处理完毕。

图3 焊缝打磨方法示意图

在返修过程中,清理焊缝杂物时,基层采用碳钢钢丝刷,而覆层需采用不锈钢钢丝刷,不得使用碳钢钢丝刷清理覆层,以免对不锈钢产生污染。 并且要求每层焊道温度降低至室温后再进行下一层焊道焊接, 主要目的是降低层间温度,防止焊道温度过高, 导致上一层焊肉产生新的裂纹。

5 改进措施

综合以上分析,给出以下改进措施:

a. 控制错边量。 球罐在组对时,调控好对接焊缝的错边量和焊缝间隙,确保焊缝错边量不大于1mm。 在焊接过程中,必须严格控制异类焊条填充位置,避免出现碳钢焊条污染不锈钢母材的情况。 当错边量较大时,基层碳钢焊条将会填充于过渡层和覆层区域, 污染覆层不锈钢母材,碳钢污染区域如图4 所示。

b. 控制焊工资质。施焊复合钢板的焊工应取得耐蚀堆焊资格[9],不允许仅有不锈钢和碳钢资质的焊工施焊。 建议为焊工准备数块试板,用于焊条熟悉,在焊工考试合格后,再进行施焊作业。

c. 改进返修工艺。 为了避免在返修时产生热裂纹,缺陷的清除方式选用磨光机打磨。 并且在返修时,采用多层多道的焊接方式,在每一层焊接完成后,需要等焊缝温度降至室温,再进行PT检查,检测合格后,再进行下一层焊接作业。

图4 碳钢污染区域

6 结束语

不锈钢复合钢板球罐过渡层焊接作业是球罐制造的重要环节,尽量保证一次性成形,减少返修作业量。 在焊接过渡层时,必须清理基层焊渣和氧化皮,并且要求焊工对过渡层焊条进行焊接练习,在完全掌握焊条属性后再进行球罐焊接作业。 在返修时,采用磨光机打磨清除缺陷,并要求从缺陷的两头往中间打磨, 防止裂纹扩展,打磨结束后采用PT 检测, 确定缺陷完全清理后再进行返修作业。 返修焊接时,需要多层多道焊接,每层焊接完毕后需等到温度降至室温再进行PT检测,检测合格后再进行下一层焊接,以确保每道焊缝均无裂纹后再进行下一道焊接。