油管锚定松脱预警方法及现场试验

2020-11-14孙先红张广泰董康兴

孙先红 辛 旻 张广泰 董康兴

(1.东北石油大学机械科学与工程学院;2.大庆油田工程有限公司)

封隔器的作用是隔离油套环空,将生产层与作业地层隔开,以此来控制注入或采出流体[1],在油气开采和各种作业中起着非常重要的作用[2]。封隔器需要在井口施加较大的坐封力,使胶筒膨胀从而隔绝油套环空,并且在井下作业过程中承受较大的压力差。

在实际作业或者生产过程中,由于频繁的开井、关井和抽油机的上下往复运动,封隔器承受着较大的静载荷和动载荷,因此在长期工作过程中,封隔器坐封失效问题时常发生,严重影响生产效率和作业效果,造成一定的经济损失,甚至造成安全事故[3~5]。

当前,对于封隔器坐封效果的判断主要以分析生产数据、注入压力或通过打压试验的方法进行分析[6~8],其准确率低、分析难度大,而打压试验作业成本较高。 笔者提出了一种通过监测井口套管受力变化规律来判断封隔器坐封效果的方法,该种方法操作简单、判断方便且准确率较高。

1 油管锚定力学分析

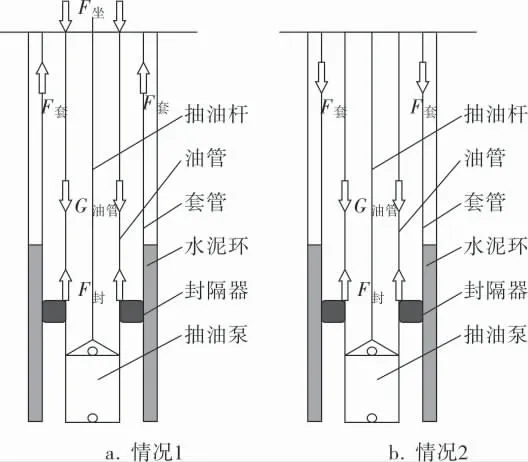

本判断方法主要对机械式坐封的锚定装置进行失效检测,包括机械式卡瓦油管锚、机械式油管张力锚及各类机械坐封式封隔器等。 使用锚定装置对油管进行锚定后,井口和管柱的受力情况如图1 所示。

图1 油管锚定采油系统管柱图

对于封隔器坐封有两种情况,第1 种在封隔器下入井中后, 需要对管柱施加向下的坐封载荷,完成坐封。 由于坐封载荷的存在,封隔器与井口之间的油管始终处于受压状态,因此井口四通受到油管向上的推力,使得井口套管处于受拉状态, 其载荷大小F套等于井口人为施加的坐封力F坐。 第2 种为在封隔器下入井中后,不需要人为对管柱施加向下的坐封载荷,仅依靠全部或部分油管自重就可以完成坐封,坐封后,油管通过四通挂在套管上,对套管施加向下的压力,井口套管处于受压状态, 其载荷大小F套等于油管自重G油管减掉封隔器完全坐封所需载荷F封。

当封隔器坐封逐渐失效时,油管所受压力逐渐减小,直到坐封完全失效,管柱自重完全通过井口四通作用在套管上。 对于第1 种坐封方式,在封隔器逐渐失效过程中,套管所受拉伸载荷逐渐减小最后变为受压状态; 对于第2 种坐封方式,井口套管所受压缩载荷逐渐增加,直到变为油管自重。

2 封隔器失效判断原理

基于封隔器坐封后套管所受载荷变化情况,提出通过测试井口处套管受力变化来判断封隔器坐封效果的方法。 其具体操作方法为:

a. 在油井作业下入管柱前,在套管上贴应变片组成惠斯通电桥,将利用仪器初始测得的井口套管应变值标定为零,此值为套管自由状态。

b. 当下入管柱并完成封隔器坐封后,测试套管此时的应变状态,根据设计电路,对于第1 种情况,套管受拉,应变值为正;对于第2 种情况,套管受压,应变值为负。 根据应变值变化情况和坐封载荷情况,可以得到应变与坐封载荷之间的线性关系,根据管柱自重设定应变变化极限值。

c. 定期上井测试套管应变,并根据应变变化情况分析封隔器坐封效果, 当应变超过极限值时,判断坐封完全失效。

3 油管锚定松脱预警监测装置

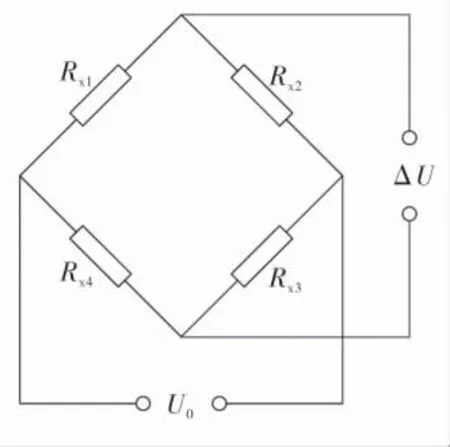

根据封隔器失效判断原理, 需要测试套管应变情况,搭建了油管锚定松脱预警监测装置[9],对已经完成锚定坐封的油井采用惠斯通全桥贴片的方式在井口套管外侧贴片。 为消除井口弯矩对检测数据的影响,设计应变片为180°对称分布,惠斯通全桥电路和井口套管应变片如图2、3 所示。

图2 惠斯通全桥电路

图3 井口套管应变片

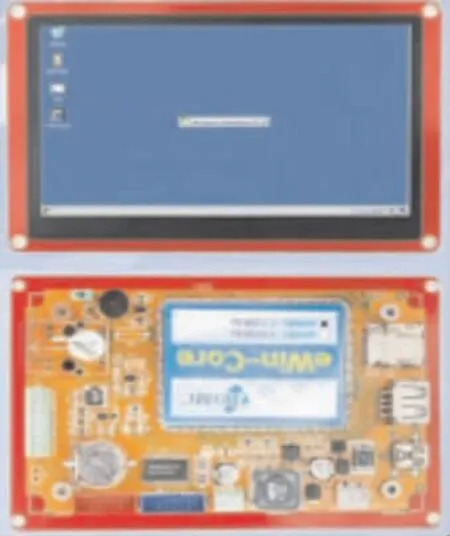

基于WinCE 嵌入式操作系统搭建油管锚定松脱预警监测装置(图4),实现对电压、电流等信号的接收, 经信号放大器输出的是模拟电压信号,通过工控微机中的A/D 转换功能,将模拟电压信号转换为数字量信号, 便于信号数据的存储。 通过数据读取模块将存储于工控微机中的数据读取至计算机, 方便数据的进一步分析和处理。

图4 基于WinCE 嵌入式操作系统的油管锚定松脱预警监测装置

4 现场试验

利用所搭建的油管锚定松脱预警监测装置,从2018 年3 月开始先后对某油田10 口油管(井号X1~X10)锚定井的应变进行了跟踪测试,测试周期为每月1 次,现场测试结果见表1。

由10 口井的测试结果可以看出, 在16 个月的监测过程中,其中有1 口井在运行11 个月后出现了封隔器失效现象, 有2 口井出现了封隔器的松脱现象,但还没有到完全失效的程度,其余7 口井运行正常,2019 年6 月对X6 井进行了起下作业, 确认了该井确实发生了封隔器失效现象。

表1 现场测试结果

5 结论

5.1 针对目前封隔器失效现象难以判断的问题,提出了一种通过井口套管应变变化判断油管锚定油井封隔器坐封效果的方法。

5.2 利用油管锚定松脱预警监测装置对现场10口井进行了跟踪测试, 发现有1 口井在运行11个月后出现了封隔器失效现象,有2 口井出现了封隔器的松脱现象,通过现场作业验证了失效井发生故障。