带约束预应力混凝土空心板整浇楼面受力性能研究

2020-11-12李梦南许清风韩重庆陈玲珠

李梦南 许清风 邵 棚 韩重庆 陈玲珠

(1.华润置地(宁波)有限公司,宁波315000;2.上海市建筑科学研究院有限公司上海市工程结构安全重点实验室,上海200032;3.东南大学土木工程学院,南京210096;4.东南大学建筑设计研究院有限公司,南京210096)

0 引 言

预应力混凝土空心板(以下简称预制空心板)在国内已有几十年的使用历史,在既有建筑中存量巨大。目前我国大力推广装配整体式混凝土结构,多种新型预制空心板也得到了越来越广泛的应用。

龚江烈[1]在试验基础上对PK 预应力混凝土单向薄板叠合成双向板的整体性、抗裂性能、承载能力、刚度进行了理论验证。吴德飞[2]根据极限分析结果和试验结果,提出了钢筋混凝土双向板截面的优化设计和经济配筋。王元清等[3]利用ABAQUS软件对不同约束和不同板厚比的叠合板进行受力分析,结果表明,预制层所占厚度比越小越有利于整体承载力的提高,施工过程中的二次受力有利于提高叠合板的承载力。徐宙元等[4]研究了新型钢-混凝土组合双向板的性能,采用屈服线理论对其极限承载力进行了分析和推导。张大山等[5]考虑钢筋混凝土板在大变形时产生的受拉薄膜效应,基于经典塑性铰线理论,提出了修正板块平衡法。吴方伯等[6]进行了四边简支预应力叠合楼板受力性能的试验研究,并基于塑性铰线理论推导了均布荷载作用下叠合楼板试件的极限承载力公式与塑性铰线位置。胡小刚[7]对预应力混凝土双向叠合板承载力性能进行了试验研究,并根据钢筋和混凝土的应变变化规律提出了计算方法。

1 试验研究

1.1 试验概况

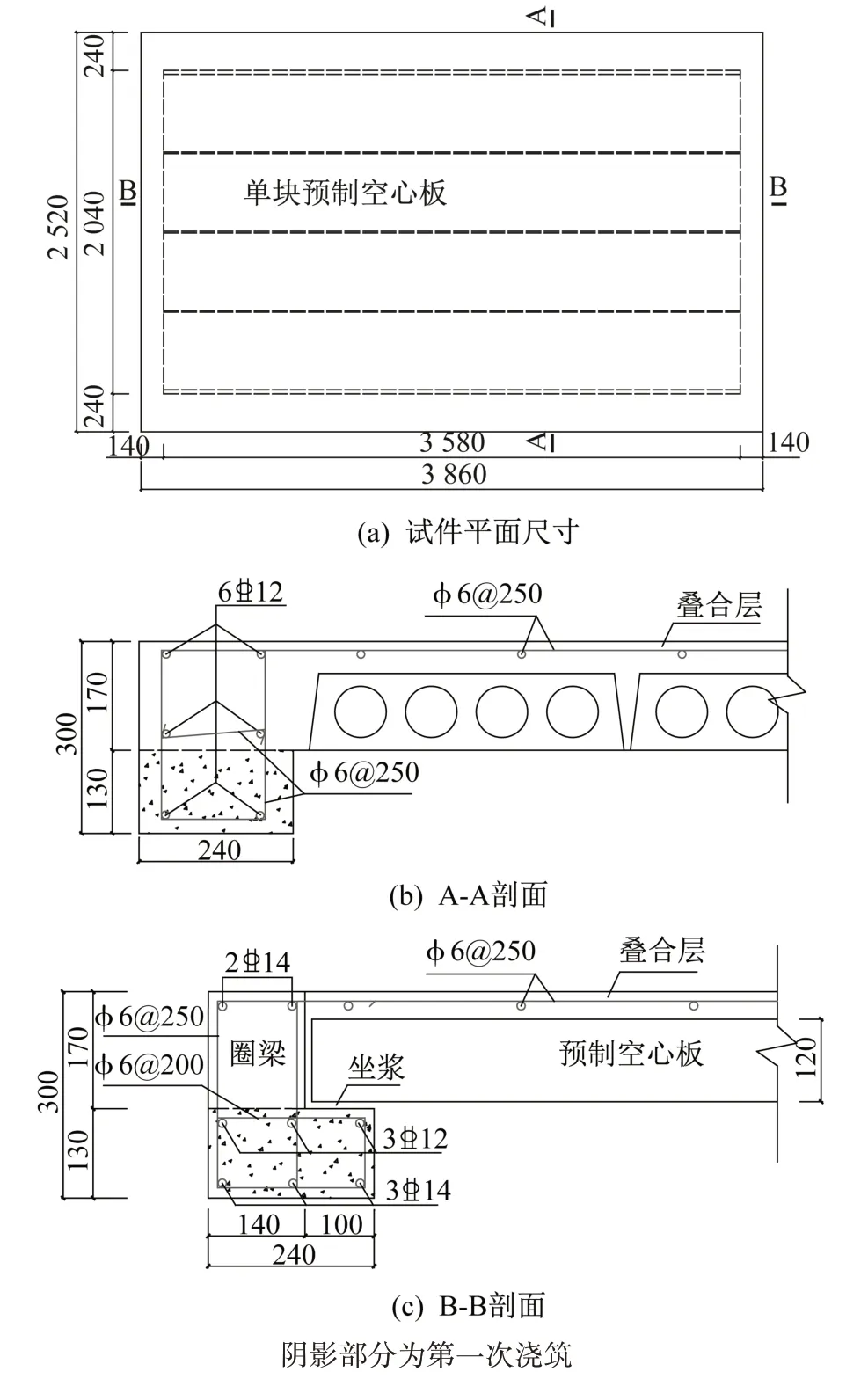

设计了带约束预制空心板整浇楼面试件HS-1,试件尺寸和配筋如图1所示。

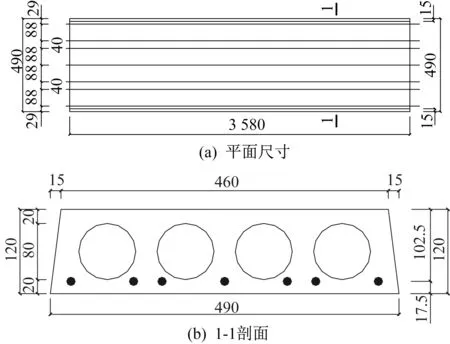

本次试验选用苏G9401《120预应力混凝土空心 板 图 集(冷 轧 带 肋 钢 筋)》[8]中 型 号 为YKBR6R836A-52 的预制空心板(图2),名义高度为120 mm,名义宽度为500 mm。混凝土采用C30等级,冷轧带肋钢筋为7φR5,采用LL650 级,冷轧带肋钢筋采用预应力先张法施加,实际施工时单根钢筋张拉力为8.7 kN。

每个试件由4 块预制空心板、圈梁和整浇层构成。圈梁和整浇层分两次浇筑,首先浇筑四边混凝土圈梁至预制空心板板底位置(高130 mm,见图1),待圈梁混凝土强度达到设计强度80%后,将预制空心板搁置在圈梁上。绑扎整浇层钢筋,浇筑C30细石混凝土整浇层,同时浇筑圈梁剩余部分(上部170 mm,见图1)。

图1 试件尺寸和配筋(单位:mm)Fig.1 Geometrical dimensions of specimen and detail of steel bar(Unit:mm)

图2 预制空心板单板尺寸和配筋(单位:mm)Fig.2 Dimension of PC hollow-core slab and detail of steel bar(Unit:mm)

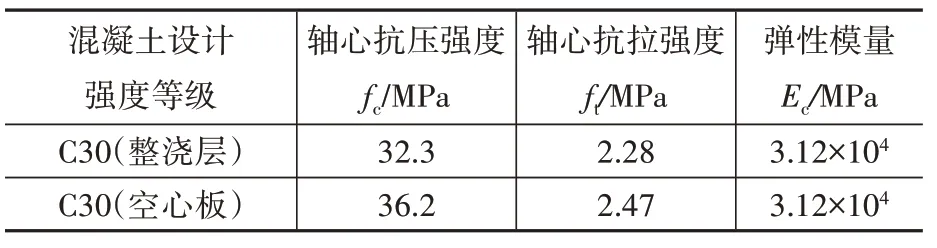

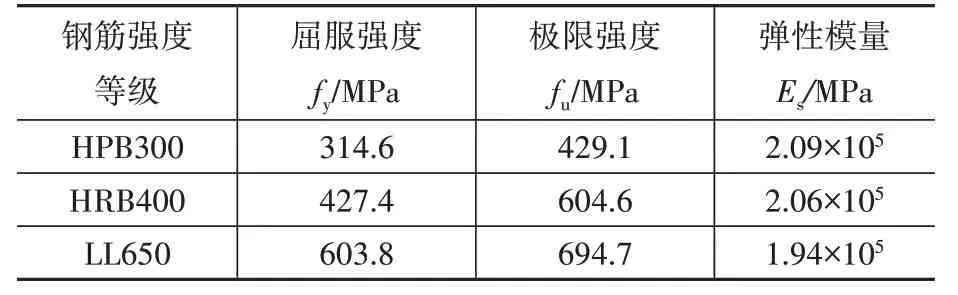

采用商品混凝土浇筑,混凝土实测力学性能如表1所示。钢筋实测力学性能见表2所示。

表1 混凝土力学性能Table1 Mechanical properties of concrete

表2 钢筋实测力学性能Table 2 Mechanical properties of rebars

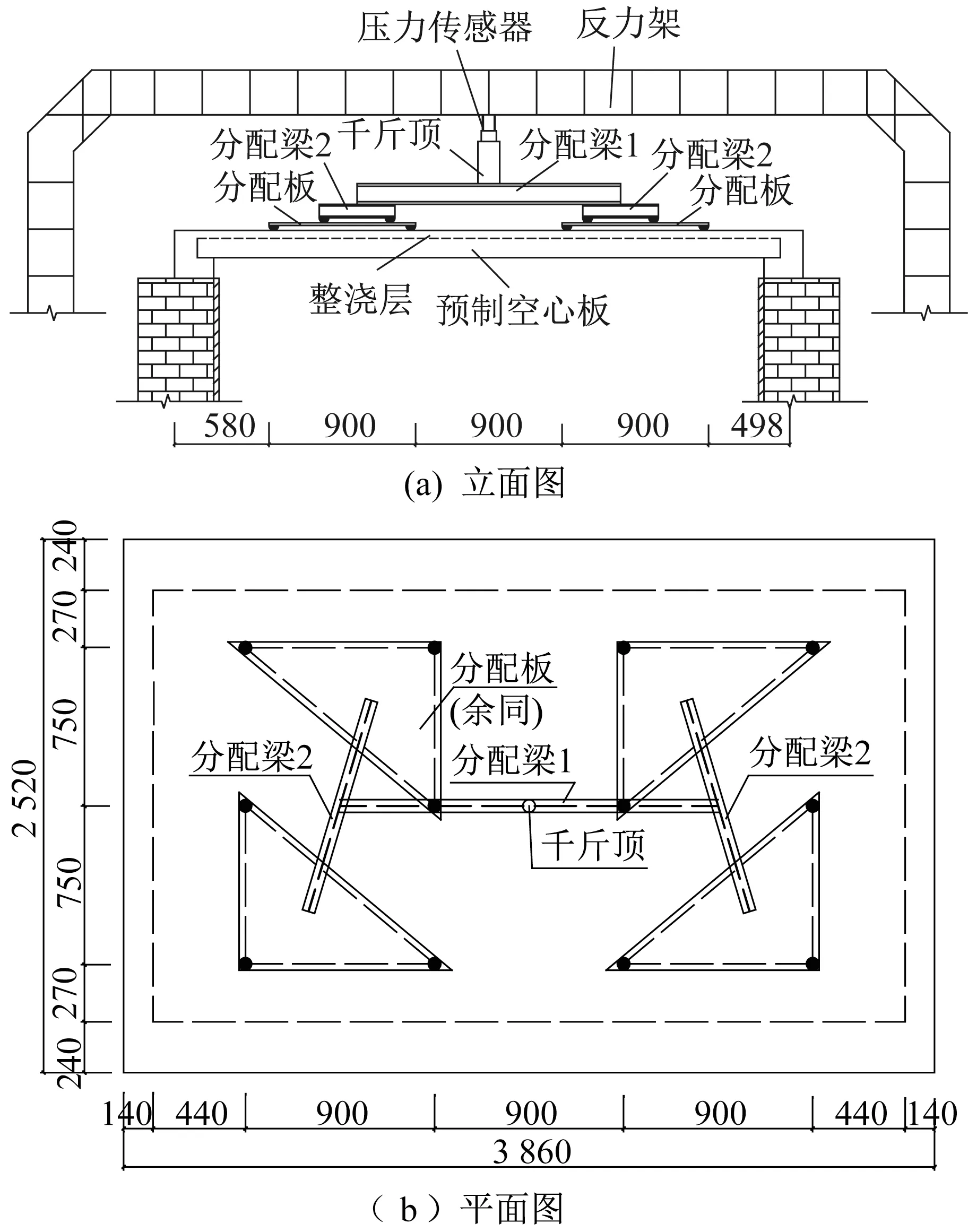

本次试验采用100 t的油压千斤顶加载,通过分配梁及分配板系统实现板面12 点均匀加载,模拟预制空心板整浇楼面受均布荷载作用。在油压千斤顶与反力架之间安装100 t 荷载传感器。分级加载至试件破坏,每级50 kN。试验加载装置如图3所示。

图3 试验装置图(单位:mm)Fig.3 Test setup(Unit:mm)

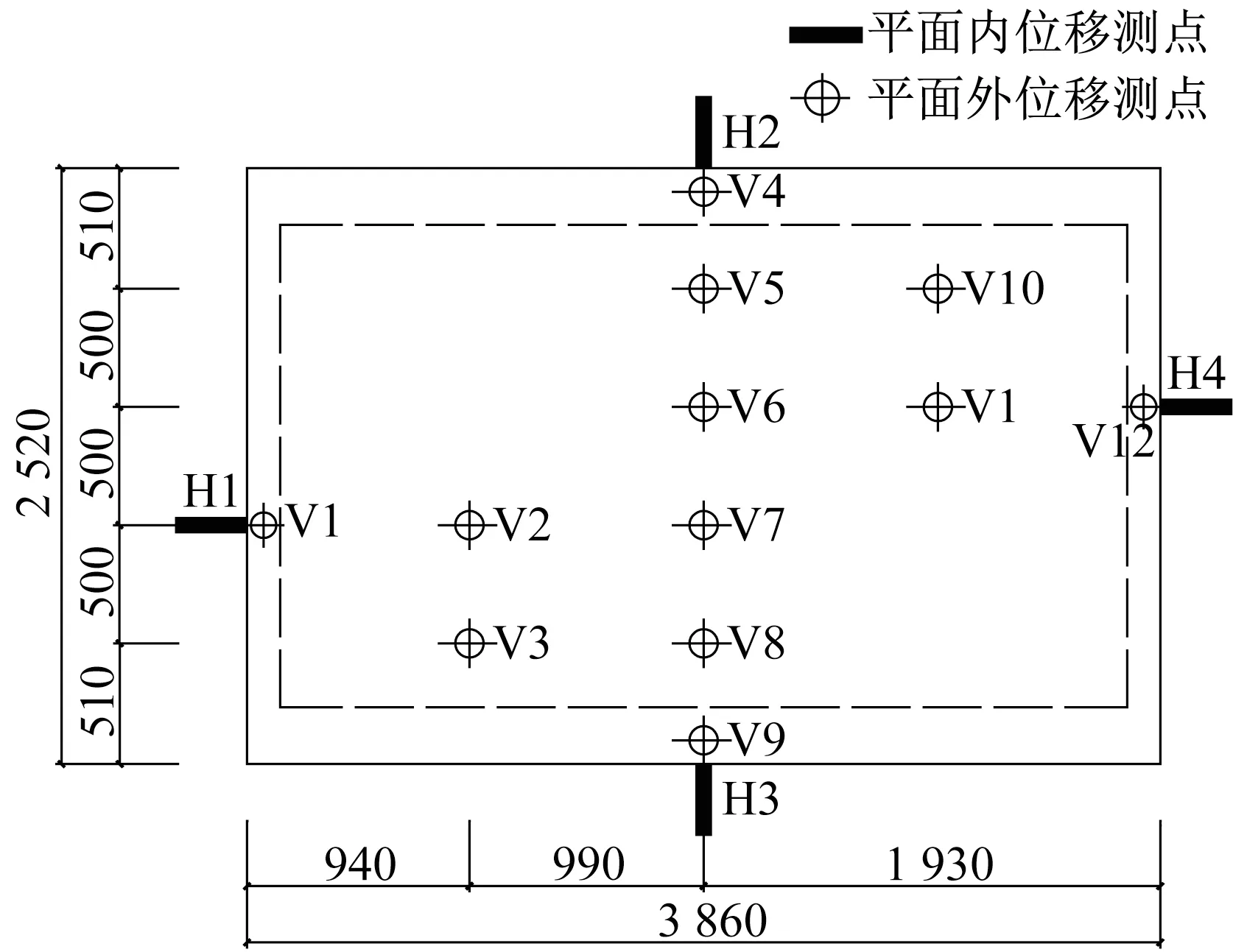

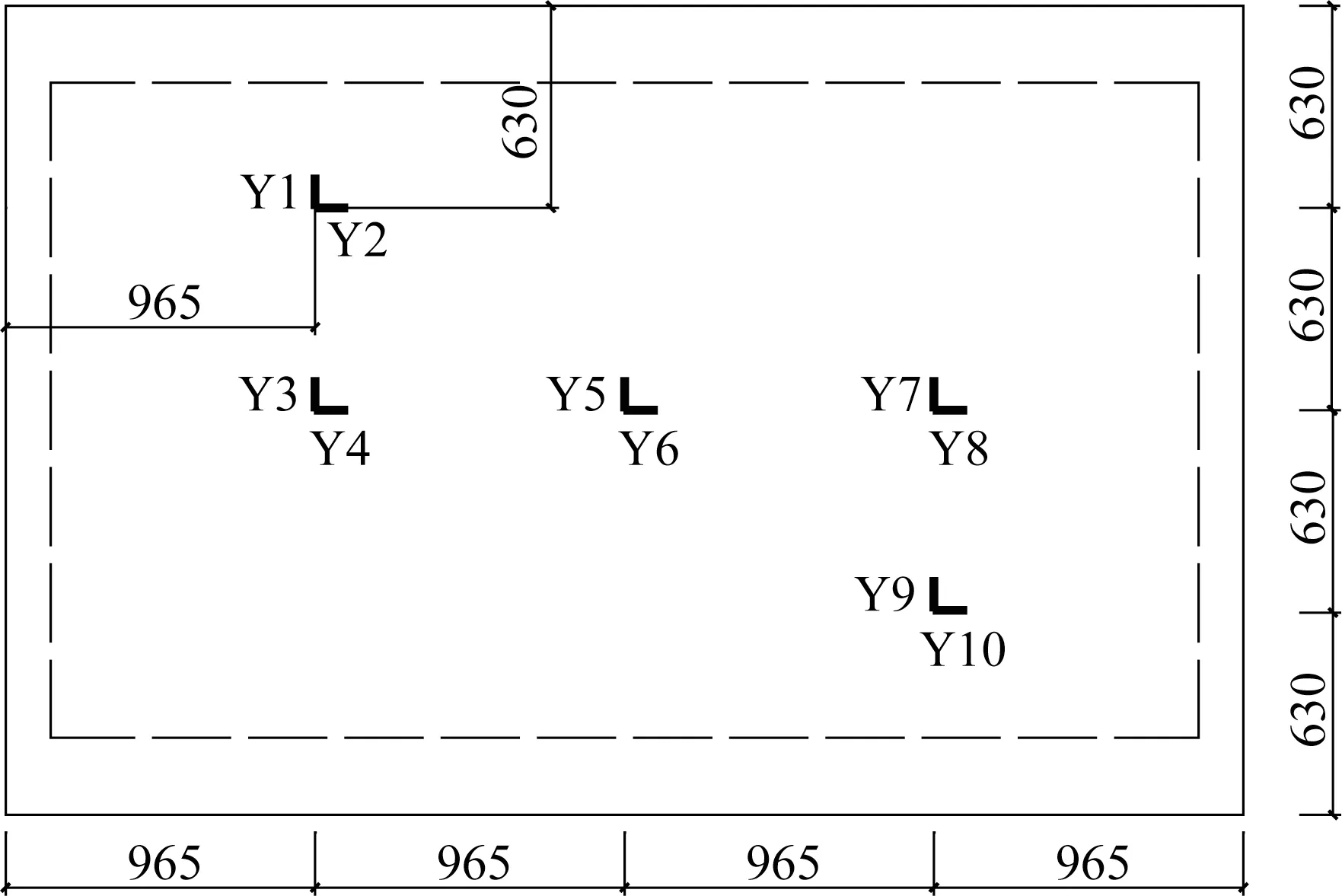

考虑受力的对称性,试验过程中位移测点布置如图4 所示,整浇层钢筋应变测点布置如图5所示。

图4 位移测点布置(单位:mm)Fig.4 Layout of LVDT(Unit:mm)

图5整浇层钢筋应变测点布置(单位:mm)Fig.5 Layout of strain gauges of rebars(Unit:mm)

1.2 试验现象

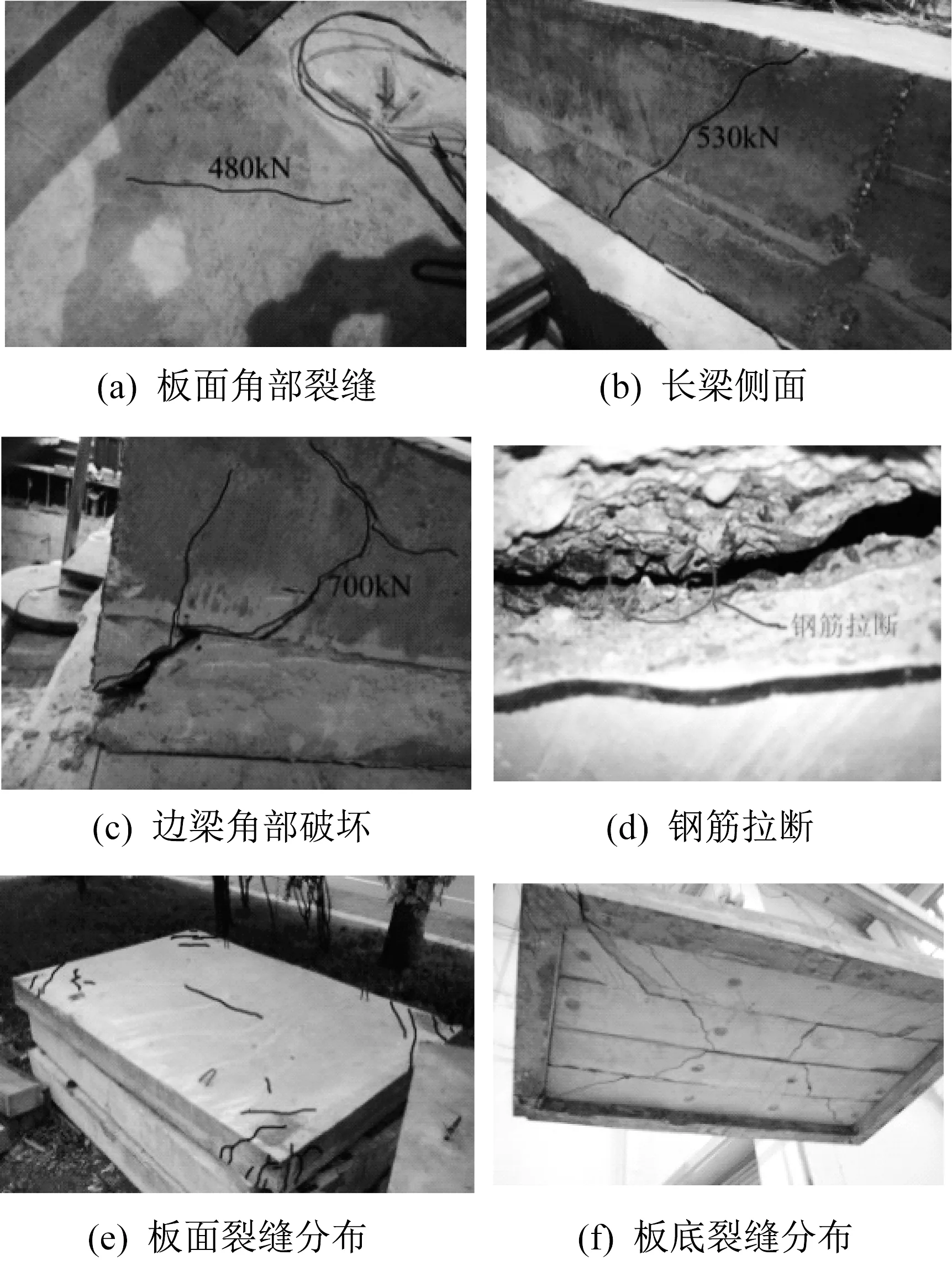

试验加载初期,试件表现为弹性特征,挠度和应变均较小且呈线性增长特征。当荷载增加至480 kN 时,板角出现弧形斜裂缝,裂缝宽度约0.1 mm;当荷载增加至530 kN 时,长向圈梁边角部梁侧面出现45°向斜裂缝。随着荷载继续增加,裂缝逐渐增多,板角裂缝逐渐延伸到梁边,梁侧裂缝不断向上发展,板角弧形裂缝与梁侧面45 度向斜裂缝相连,裂缝宽度不断加大,构件跨中挠度呈非线性增长、下挠明显。当荷载增加至700 kN 时,边梁角部受损明显,裂缝宽度达2.5 mm;板面跨中区域出现一条沿板长跨方向的裂缝,并在一个加载点垫板处出现混凝土局压破坏。当荷载增加至720 kN 时,伴随一声巨响,预制空心板板底钢筋拉断、跨中挠度骤然增加约30 mm,试件破坏。钢筋拉断,受压区混凝土压碎不明显,且破坏较突然。

图1为1/4波长换能器和变幅杆模型,1为前盖板,2为压电陶瓷堆,3为后盖板,4、5为阶梯型变幅杆。由于超声加工属于轻负载场合,在设计夹心式超声振子时,可以忽略负载对共振频率的影响,按照空载进行计算。当系统共振时,存在某处振动位移为零的节点。该节点所在平面称为波节面,将波节面AB设计在换能器前盖板上,截面将超声换能器分为两部分,根据一维传输线理论可以分别求得这两部分的频率方程[9]:

试件HS-1试验现象如图6所示。

图6 试验现象Fig.6 Experimental phenomena

1.3 试验结果与分析

1.3.1 荷载-位移曲线

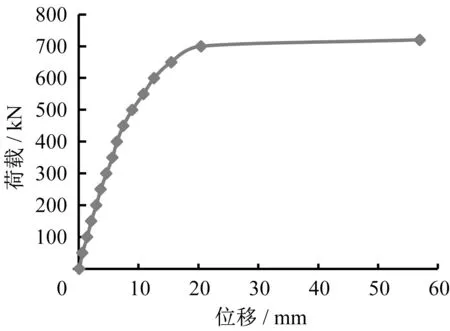

试件的荷载-位移曲线如图7所示。

图7 荷载-位移曲线Fig.7 Load-displacement curve of specimen

由图7 可知,试件极限承载力为720 kN。加载至480 kN前,试件HS-1跨中挠度与位移基本呈线性关系;当加载至480 kN 后,试件逐渐开裂,表现出一定的弹塑性特征;当加载至700 kN后,试件跨中挠度增加明显,破坏时跨中挠度为56.9 mm。

1.3.2 整浇层钢筋应变变化

为了解整浇层中钢筋的受力状态,对其应变进行了量测,测点布置如图5 所示。试件整浇层钢筋应变变化如图8 所示,应变以受拉为正、受压为负。

图8 荷载-钢筋应变曲线Fig.8 Load-reinforcement strain curve

由图8 可知:整浇层中沿长跨方向钢筋受压,短跨方向钢筋受拉,且短跨方向钢筋受力明显大于长跨方向。随着荷载增加,长跨方向钢筋受压并没有屈服,基本呈线性增长;短跨方向钢筋应变逐渐增大,接近屈服强度时钢筋应变呈明显非线性增加。

1.3.3 延性系数分析

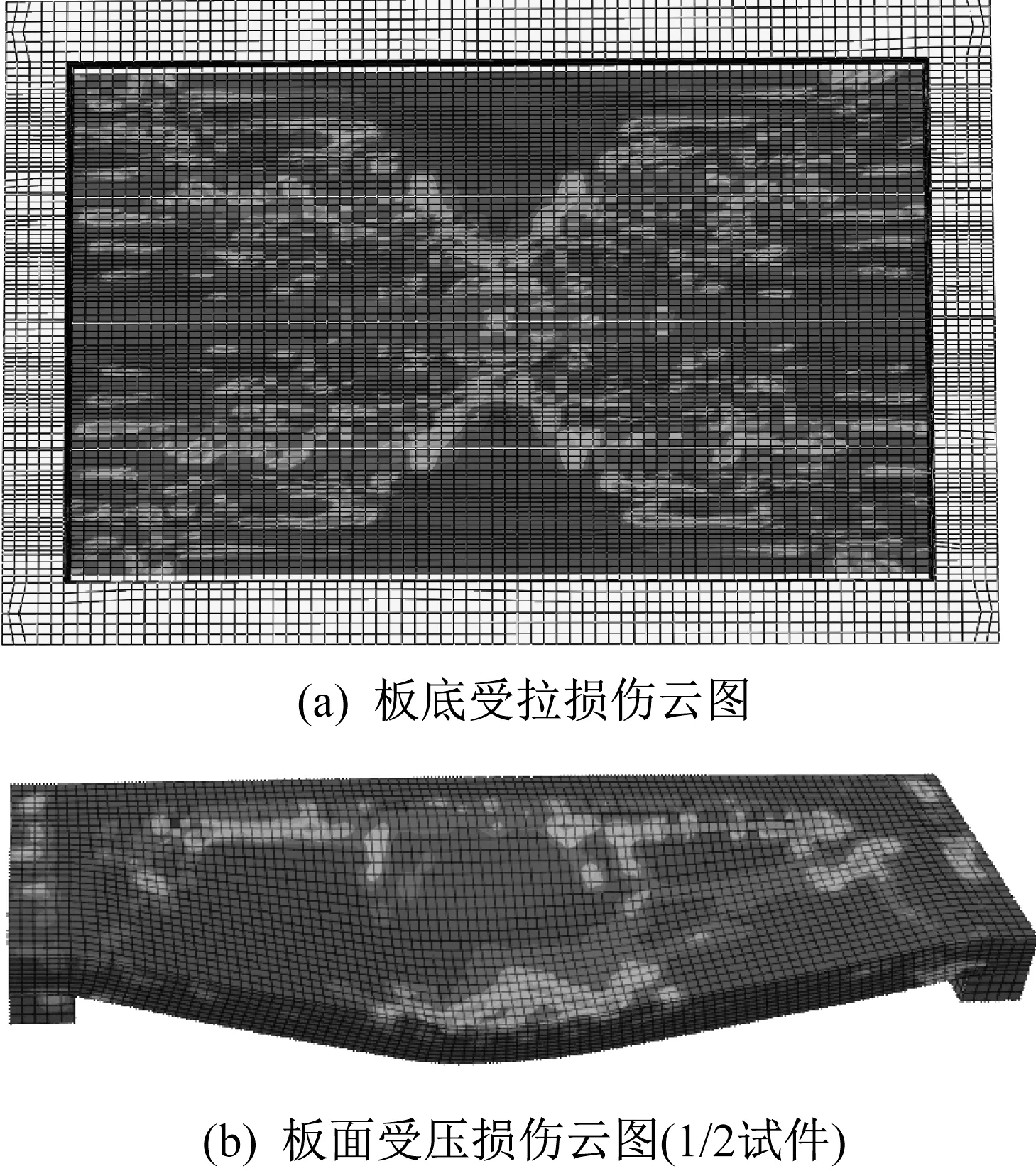

构件延性系数主要有位移延性系数、能量延性系数和曲率延性系数[9]。本文采用位移延性系数来评价试件的延性性能。

式中:Δfy为在屈服荷载下跨中竖向位移;Δfu为在极限荷载下跨中竖向位移。

根据能量法得到屈服位移为15.8 mm,极限荷载时位移为56.9 mm,计算得到的延性系数为3.6。

1.3.4 与简支预制空心板单板极限承载力对比

由文献[10]可知,按苏G9401《120 预应力混凝土空心板图集(冷轧带肋钢筋)》生产的相同类型简支预制空心板单板的极限承载力为18 kN,HS-1试件的极限承载力远大于4块预制空心板单块极限承载力之和。带约束预制空心板整浇楼面极限承载力大幅提高的原因主要包括:①50 mm厚整浇层大大增加的截面高度,相比预制空心板提高41.7%;②整浇层中布置的双向钢筋网,增加了试件负弯矩区的截面配筋;③由于整浇层和边梁的约束作用,试件由单块预制空心板的单向受力状态转变为双向受力状态;④由于约束作用,其支座的负弯矩对试件承载力有明显贡献。

2 数值模拟

采用ABAQUS 软件进行带约束预制空心板整浇楼面试件的承载力数值模拟。建模时,混凝土单元选用三维八节点非协调线性实体单元C3D8I 单元,钢筋采用T3D2 两节点三维杆单元。钢筋通过Embedded 方法整体植入到混凝土中。采用降温法对钢筋施加预应力。建立12 块加载垫板,加载板与整浇楼面采用Tie 约束,加载点与加载板采用Coupling 约束,与实际试验荷载传递过程相同。混凝土采用混凝土塑性损伤模型,所有钢筋均采用双折线模型,材料特性根据实测值取值。

后处理提取有限元模拟结果,得到试件HS-1极限承载力、变形和破坏形态以及荷载-位移曲线,并与试验结果进行对比分析。

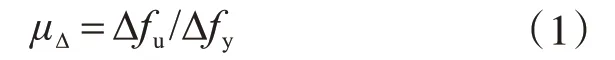

试件荷载-位移曲线计算值与试验值对比如图9所示。

图9 试件荷载-位移曲线计算结果与试验结果对比Fig.9 Comparison of load-deflection curves between simulated results and test results

由图9可知,数值模拟得到的荷载-位移曲线与试验结果基本吻合;极限承载力模拟结果为701 kN,与试验值相差2.7%。说明本文提出的有限元模型能够较好地模拟带约束预制空心板整浇楼面试件的受力性能。

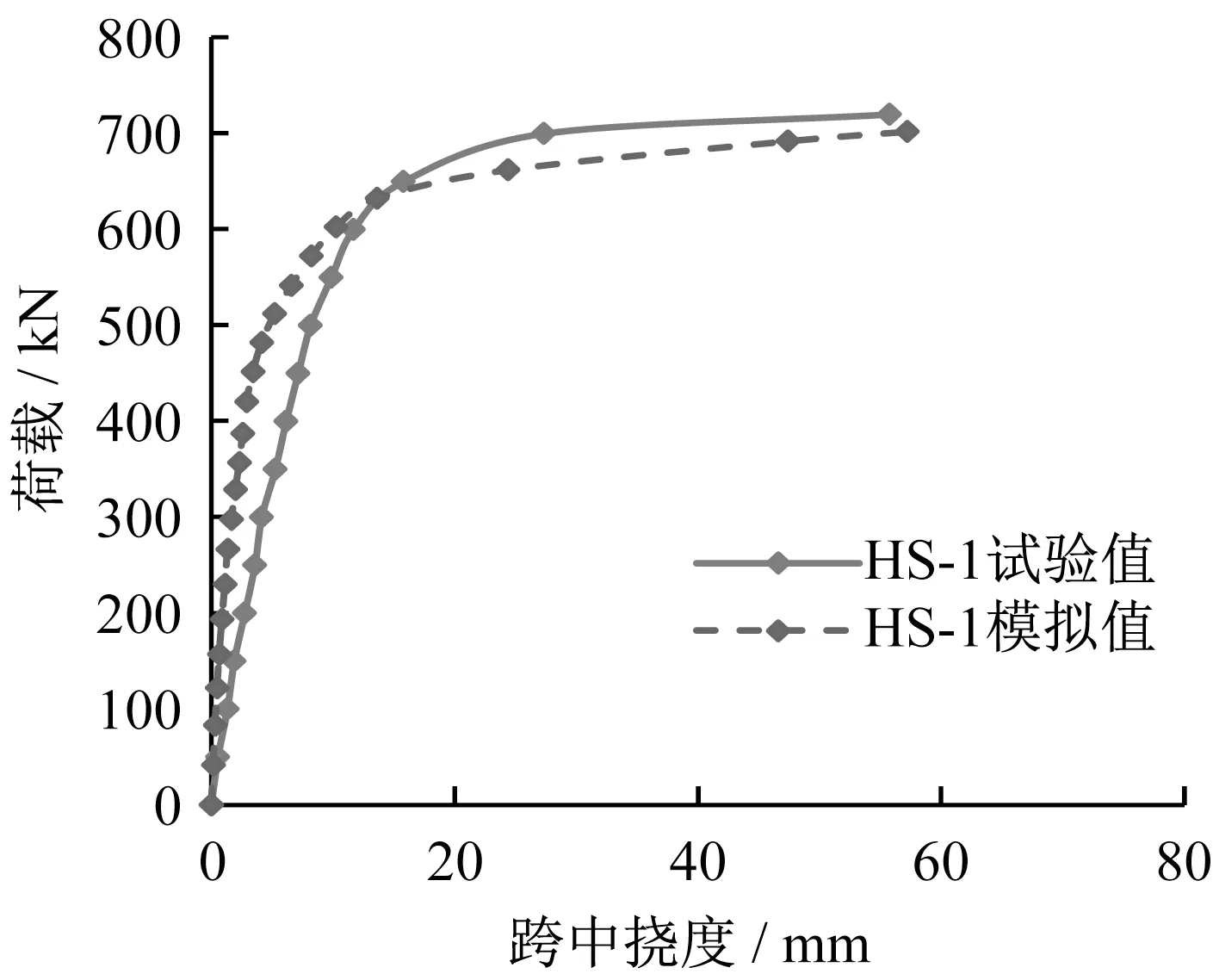

试件HS-1 在极限荷载下的混凝土受压和受拉损伤云图如图10所示。

由图10 可知,混凝土板面受压损伤面积较小,在板面加载板周围有一定的受压损伤,受压损伤范围集中在预制空心板端部与边梁的搁置处。混凝土板底受拉损伤分布基本和板底主裂缝分布形式对应;受拉损伤范围明显大于受压损伤。混凝土损伤位置与试验过程中出现的裂缝及压溃的混凝土位置大体一致,有限元模拟结果能基本反映试件实际损伤情况。

图10 HS-1混凝土损伤云图Fig.10 Concrete damage cloud of HS-1

3 结 论

(1)带约束预制空心板整浇楼面在竖向荷载作用下形成了明显的塑性铰线,破坏时预制空心板板底钢筋拉断。由于混凝土整浇层、配置的双向钢筋网和边梁约束的综合作用,带约束预制空心板整浇楼面试件的极限承载力远大于4 块预制空心板单块极限承载力之和。

(2)本文提出的有限元分析模型能较好地模拟带约束预制空心板整浇楼面试件的受力过程,并准确预测试件的极限承载力,数值模拟值与试验值的误差为2.7%。