示波冲击曲线浅析

2020-11-11李小陶

李小陶

[苏伊士水务技术(上海)有限公司, 上海 201210]

20世纪60年代,人们开始尝试把摆锤冲击试验得到的载荷-挠度(P-δ)曲线进行拆分。其中的代表性办法,是将示波器拍摄的P-δ曲线打印成相片,沿曲线剪下,在分析天平上称出相纸的质量,按比例算出各区域的冲击能量。在今天看来,这些工作原始而粗糙,但正是这样的努力,促成了冲击试验的仪器化发展。目前,由微电子技术和计算机得到的冲击载荷-位移曲线已经非常精准,这给相关研究创造了有利条件。笔者简要概述了示波冲击曲线及其主要物理特征点,并以13MnNiMoR钢板为例,开展系列温度下示波冲击试验,分析载荷-位移曲线变化,并将这些变化与材料韧脆转变、断口形貌等相联系。

1 示波冲击的载荷-位移曲线及主要特征点

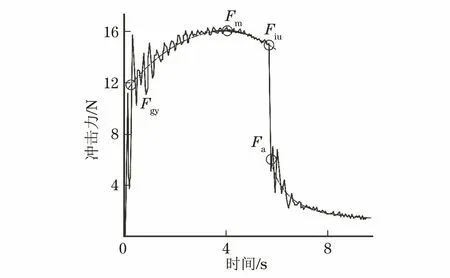

图1摘自GB/T 19748—2019《金属材料 夏比V型缺口摆锤冲击试验 仪器化试验方法》,图中指出了冲击试验中力的特征值的确定方法。其中,震荡曲线由传感器测出,拟合曲线则有助于各特征值的确定。常见特征值包括屈服力Fgy、最大力Fm、不稳定裂纹扩展起始力Fiu、不稳定裂纹扩展终止力Fa等。

冲击吸收能量KV可拆分为2部分,示意图如图2所示。以最大力Fm为分界点,之前为裂纹形成能量Wp(曲线下的面积积分),之后为裂纹扩展能量Wp,KV=Wi+Wp(曲线下的面积积分)。Wp可进一步拆分,Fm至Fiu为稳定裂纹扩展能量Wp1,Fa至断裂为拉延撕裂能量Wp2,二者之间即Fiu至Fa为不稳定裂纹扩展能量Wp3,Wp=Wp1+Wp2+Wp3。

图1 力的特征值划分示意图Fig.1 Diagram of characteristic value division of force

图2 冲击吸收能量拆分示意图Fig.2 Split diagram of impact absorption energy

由上述示意图并结合试样断口形貌,可对试验过程进行如下描述。一次弯曲冲击载荷下,缺口底部发生应力集中,在抑制主应力方向的与变形相联系的多向应力作用下,试样发生形变强化,且于最大力Fm处形成裂纹,消耗的能量即为裂纹形成能量Wi。之后,裂纹开始稳定、扩展,直至裂纹临界长度Fiu点,Fm至Fiu期间消耗的能量即为稳定裂纹扩展能量Wp1。Fiu点之前,对应断口上的指甲状纤维区域。从Fiu到Fa,裂纹失稳,试样以准解理或解理方式脆性破断,经历大约几毫秒,裂纹不稳定扩展形成晶状断面,消耗能量即为不稳定裂纹扩展能量Wp2。Fa点附近,裂纹前端不远处受到弯曲压应力,叠加靠近试样底部边缘的应力状态变化,裂纹快速扩展终了,形成放射/纤维混合的扩展区。再之后,剪切断裂层在试样的边部形成,试样以撕裂方式最终断裂,对应拉延撕裂能量Wp3,断口形貌呈韧性特征。

载荷-位移曲线的形态随材料特性(内因)和温度(外因)变化而变化,GB/T 19748—2019将其归纳为A-F共6种,代表从脆性向韧性转变的6种典型曲线形态。应该认识到,这样的分类本身不改变冲击试验过程中载荷-位移变化规律的相似性。

2 实例

2.1 13MnNiMoR钢板的示波冲击试验

试验材料为13MnNiMoR钢板,厚145 mm,热处理为正火+回火处理,符合GB 713—2014《锅炉和压力容器用钢板》的技术要求。冲击试样取自钢板横向的1/4厚度处,试样尺寸为10 mm×10 mm×55 mm。在8个温度下进行试验,每组9个试样,共计72个试样。表1为13MnNiMoR钢板在不同温度下的冲击试验结果,图3为其在不同温度下的典型示波冲击曲线。

表1 13MnNiMoR钢板的冲击试验结果Tab.1 Impact test results of the 13MnNiMoR steel plate

图3 13MnNiMoR钢板在不同温度下的示波冲击载荷-位移曲线Fig.3 Oscillographic impact load-displacement curves of the 13MnNiMoR steel plate at different temperatures

2.2 分析与讨论

2.2.1 不同温度下的载荷-位移曲线

由图3可知,随着试验温度降低,包括屈服力Fgy、最大力Fm在内的载荷曲线整体升高,其中Fgy升高幅度更明显;各特征点的位移不断减小。这一现象,与低温下拉伸试验所呈现强度升高、塑性降低的特征基本一致。

60 ℃的载荷-位移曲线与40 ℃的相似度很高。最大力Fm之后,曲线平稳下滑,不稳定裂纹扩展起始力Fiu、不稳定裂纹扩展终止力Fa消失,表明试样未发生裂纹失稳,断口呈100%韧性断裂特征。

20 ℃,0 ℃,-20 ℃的载荷-位移曲线,出现较为明显的脆断特征,且温度越低,脆断发生越早。同时,稳定裂纹扩展阶段(如图2示意的Fm至Fiu段)随温度降低而收窄,表明脆断发生前的临界裂纹长度尺寸减小。对应到试样断口形貌上,则温度越低,指甲状纤维区域宽度(启裂棱)越小,晶状区扩大。

-40 ℃与-60 ℃的载荷-位移曲线,其稳定裂纹扩展阶段消失。随载荷增大,试样突然断裂。低温下,缺口底部塑性区域急剧减小,在缺口应力集中导致的应力强化和与变形相关联的应变强化共同作用下,材料整体屈服应力迅速达到结合强度,导致脆断发生。换言之,试样的突然断裂,是因为符合Qσs≥σf(Q为应力集中系数,σs为屈服强度,σf为材料断裂强度)断裂条件[1]。

-80 ℃条件下,试样完全脆化,断裂几乎就发生在弹性变形阶段。此时,缺口底部塑性区域尺寸进一步减小,甚至可能达到晶粒大小数量级,断口100%呈脆性断裂。

总体来说,温度较高时,载荷-位移曲线经历弹性段、屈服段、形变强化阶段,达到载荷最大值Fm,裂纹形成之后,载荷持续下跌,裂纹稳定扩展,最终断裂,断口100%呈现韧性。温度降低,曲线开始出现裂纹失稳阶段,对应试样断口上的晶状区,且温度越低,晶状区面积增大。温度再降低,裂纹稳定扩展阶段逐步收窄、直至消失;进一步,形变强化阶段缩短、直至屈服消失;最后,温度达到无塑性转变温度,试样在弹性阶段断裂,呈现100%脆性断裂。

2.2.2 裂纹形成能量Wi与裂纹扩展能量Wp

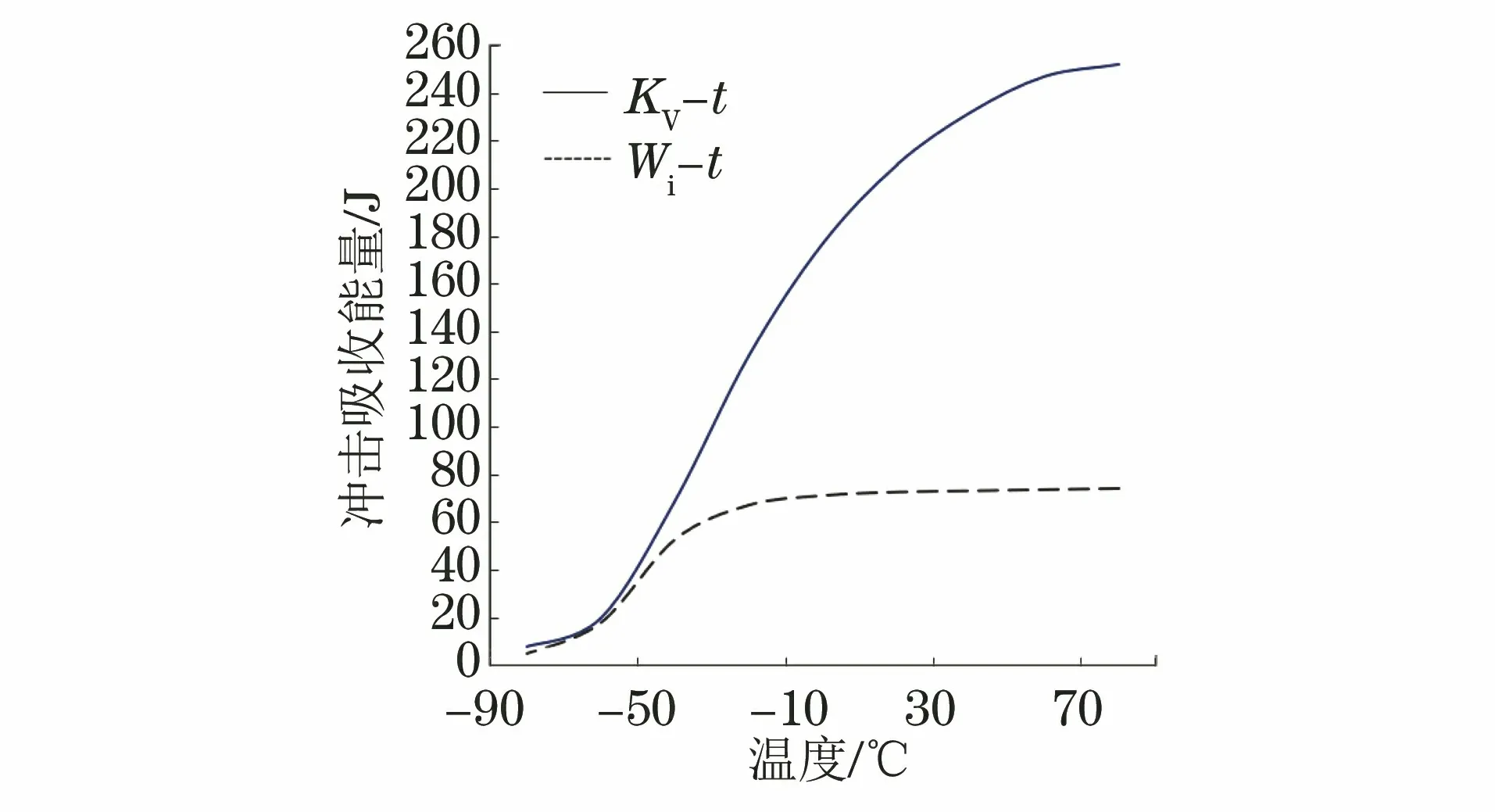

鉴于KV=Wi+Wp,图4为13MnNiMoR钢板的冲击吸收能量与温度的关系曲线,即KV-t、Wi-t曲线(未绘制Wp-t曲线),以显示各类冲击能量与温度之间关系。由图4可知,KV-t曲线呈S型,可划分为上平台区、转变区和下平台区。以KV-t曲线为参考,分析裂纹形成能量Wi与裂纹扩展能量Wp之间的关系。

图4 温度对13MnNiMoR钢板冲击吸收能量的影响Fig.4 Effect of temperature on impact absorption energy of the 13MnNiMoR steel plate

在KV-t曲线上平台区以及紧邻转变区的温度范围内,Wi基本恒定。KV的下降,由Wp的下降构成。随温度下降,Wp消耗殆尽接近于0后,Wi开始主导KV下降,在图4中表现为两条曲线几乎完全同步。简而言之,材料韧脆转变的过程,开始于裂纹扩展能量Wp的下降,裂纹扩展能量Wp消耗殆尽之后,才开始消耗裂纹形成能量Wi。

事实上,关于裂纹形成能量与裂纹扩展能量谁更重要、谁才是决定材料韧性的主角等问题,一直处于争论之中,且尚未形成主流意见。背后最重要的原因,是工程应用中规范和标准对于冲击吸收能量KV值的要求,一般均小于材料本身的最大裂纹形成能量值。以13MnNiMoR钢板为例,标准要求值为47 J,而最大裂纹形成能量一般为70~80 J(如表1为72 J)。实践已经证实,低的KV值,即使远低于材料潜在的最大裂纹形成能量,仍然成功防止了脆断。从这一角度,似乎可以得到一个指引,裂纹形成能量已经足够,裂纹扩展能量显得过剩。

对此,笔者认为决定材料韧性的关键,在于裂纹扩展能量Wp,其表征着带裂纹构件抵抗裂纹扩展的能力,以及止裂能力。广义地说,裂纹总是存在的,其可能是裂纹,也可能是某种缺陷或者不连续,甚至可以是相界、晶界。而构件安全的核心问题,是这些可抽象裂纹是否会扩展,以及扩展的临界门槛阈值。对于期望的材料,应该具有适当的裂纹扩展能量,也就是图2中的稳定裂纹扩展阶段(Fm到Fiu)应保持适当容量,如此,构件才可能在遭遇应力集中时候,表现出一定的止裂能力,满足于裂纹形成能量可能存在风险。图3中的-40 ℃的载荷-位移曲线,尽管其冲击能量平均值为69.9 J,但其波动很大,随机性也很大,呈现较为明显的脆性特征,裂纹刚一形成,脆断马上产生,材料的韧性裕度或者说容错能力都较低。

2.2.3 示波曲线与断口形貌

一次冲击打断试样,断口上留下裂纹前进的痕迹。由于裂纹传播速度不同,遭遇的抵抗力或吸收能量不同,形成韧性和晶状两种断面,其表征着微区断裂机理的差异,与试样存在的缺口密切相关。

缺口具有敏感性,且与温度关联性极大,这也是采用缺口冲击试验来评价材料韧性的意义所在。材料断裂取决于原子间结合力,温度影响较小;而屈服是金属的塑性流动,受温度影响更大。缺口几何形状导致应力集中,温度改变塑性区尺寸,且改变与三向应力相关联的应变集中。随着温度降低,试样缺口底部附近的应力强化不断加剧,屈服应力上升,其与材料结合力的竞争关系导致材料从韧性断裂走向脆性断裂。

由图3可知,当载荷从最大值Fm开始下降时,如果曲线下降趋势缓和,则对应断口为韧性,其断裂机理可由微孔聚合来解释。如果出现近乎垂直下降,则表明裂纹扩展速度极快,对应断口为晶状,可由准解理或解理来解释。由图3还可知,载荷垂直下降现象,以及这种现象持续的时间(幅度),对应了晶状断口的发生,以及晶状断面占整个断口的比例。反过来,可以换算为韧性断面。

需要特别指出的是,在KV-t曲线的上平台温度区域,KV波动小,Wi基本恒定,且由于KV=Wi+Wp,Wp亦波动较小。在裂纹形成能量Wp小幅波动情况下,晶状断口或许已经出现,甚至可能达到20%~30%。之所以专门指出这一点,是时常有一种误解,认为KV上平台一定对应100%韧性断面,或者认为不达到100%韧性断面,就不能得到上平台。也就是说,100%韧性断面一定对应上平台,而上平台不一定对应100%韧性断面。

3 示波冲击曲线的工程应用与思考

示波冲击曲线提供了不同变形和载荷阶段的载荷、变形及能量消耗的变化信息,且各阶段的变化与冲击断口形貌对应,这为材料研究提供了有利条件[2]。

从材料研究角度,观察示波曲线,可以为优化材料韧性水平提供依据。比如,平衡强度与韧性的关系。对某材料来说,在应用温度下,如果裂纹扩展能量富裕,则预示材料强度提升尚存在空间;裂纹形成能量偏低,则应降低材料强度。从工程应用角度,通过示波曲线,可以比较不同材料的韧性水平。相同的冲击吸收能量,对于不同材料,尤其是强度水平差异较大的材料,反映的抗脆断能力可能差异很大,这取决于裂纹形成能量与裂纹扩展能量二者之间的配比。强度高的材料,裂纹形成能量占比较大,甚至可能根本没有裂纹扩展能量,材料抗脆断能力差;强度低的材料,裂纹形成能量比例较小,裂纹扩展能量较富裕,材料抗脆断能力强。因此,有些场合,也把两部分能量之间的比值等于1时对应的温度,作为材料韧脆转变参数之一[3]。

4 结论

(1) 根据示波冲击的载荷-位移曲线,可确定屈服力、最大力、不稳定裂纹扩展起始力、不稳定裂纹扩展终止力等物理特征值,并可依据这些特征值对冲击吸收能量进行划分。

(2) 随温度降低,载荷-位移曲线形态发生改变,载荷逐步升高、位移减小,并依次出现裂纹失稳、稳定裂纹扩展阶段收窄或消失、屈服消失、弹性变形阶段脆性断裂等现象。

(3) 材料韧脆转变始于裂纹扩展能量降低,当裂纹扩展能量消耗殆尽之后,裂纹形成能量开始降低,并主导总冲击吸收能量降低,与断口上韧性断面不断减少、晶状断面不断增加相对应。

(4) 示波冲击曲线,可以为优化材料强韧性提供依据,并可用来评价不同材料的韧性水平。