油浸式自冷变压器散热器风冷改造及其效果分析

2020-11-11国网湖南省电力有限公司常德供电分公司湖南常德市415000刘长富李付勤

(国网湖南省电力有限公司常德供电分公司,湖南常德市,415000) 刘长富 钟 显 李付勤 刘 洋 王 蕾

大容量油浸自冷变压器因其结构简单、噪音低、维护量小等优点在电力系统中得到广泛应用,特别是在110kV电压等级中,目前大部分城区变电站都选用了油浸自冷变压器[1]。但是,部分油浸自冷变压器受运行年限、制造工艺以及外部运行环境的影响在高温大负荷情况下出现油温超警戒水平的现象,暴露出主变冷却器散热不足的问题,影响到主变的安全、经济运行。因此对这一类变压器进行技术改造,是变电站不可忽视的重要工作。

目前针对变压器风冷改造方面已有不少研究,工程上也积累了不少经验。文献[2]将强迫油循环风冷变压器吹风方向由向冷却器内吹风改为向外吹风,改造后冷却效果得到改善,且易于保持冷却器的清洁;文献[3]针对大功率变压器冷却器结构存在的问题,提出了改造建议,以实现利用天然雨水清洁散热面的目的;文献[4]将强迫油循环水冷变压器进行了风冷改造,取得了较好效果。上述文献主要涉及强迫油循环变压器的改造,对油浸自冷变压器风冷改造方面研究较少。

为此,本文以国网常德供电公司所属某110kV变电站1 号主变压器为例,对其散热器进行了风冷改造,并对实施改造后冷却装置的冷却效果进行了分析。

1 油浸自冷变压器发热和冷却原理

油浸自冷(ONAN)变压器主要由铁芯、绕组、油箱及绝缘套管等构成。线圈和铁芯合称为变压器的器身。油箱起容器、冷却散热、机械支撑和保护作用。变压器油作为冷却介质充满油箱,也起到绝缘作用。绕组和铁芯在变压器运行时会产生损耗,这些能量会使变压器的效率降低,同时也会使变压器的温度升高。

油浸自冷变压器散热主要依据热对流、热传导和热辐射三种原理,其散热过程如下:变压器线圈和铁芯一部分热量以热传导方式传递到表面被变压器油冷却,然后线圈或铁芯表面的热油以热对流的方式将热量传递到油箱或散热器的内表面,所有热量最后均以对流和辐射的方式散发到周围的空气中去。三种散热形式的计算方法如下[5]:

(1)热传导

一个物体的高温部分向低温部分传热,或两个互相紧密接触的物体间的热量传递就是通过热传导的方式进行的。

导热热流量为:

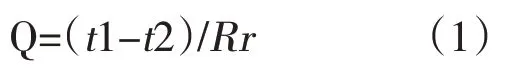

其中,t1、t2 为物体两表面温度(℃);Rr为导体热阻(℃/W)。

(2)热对流

流体与固体直接接触时,他们之间的热交换过程称为对流换热,这种散热形式在变压器冷却中起主导作用。对流散热的冷却过程:当发热物体周围的介质是液体或气体时,那么附在发热体表面的那层介质,由于热传导的作用而被加热,其密度降低,而介质上升,介质离去的地方由新介质补充进来,这就形成了冷却介质的循环。

对流过程所传递的热流量为:

式中:h为对流换热系数(W/(m2·℃));A为对流换热面积(m2);tf-tw分别为流体和壁面温度(℃)。

(3)热辐射

电磁波是变化的电场通过电磁感应作用产生的磁场在交替的作用下产生的。以电磁波载运能量向外发射的过程叫辐射。是微粒由于热的原因引起振动激发出的电磁波所产生的。

辐射传递的热流量为:

式中Q1-2为表面1 以辐射方式传给表面2 的流量为(W);A1为表面1的面积(m2);T1,T2为两表面的温度(K);ε12为物体1 对物体2 的发射率;σ为斯忒藩一波尔兹曼常数,5.67×10-8(W/(m2K4))。

2 油浸式自冷变压器过热原因分析

2.1 变压器制造工艺问题

一些老旧的油浸式自冷变压器受当时技术条件的限制,制造材料和制造工艺存在问题,是导致变压器过热的原因之一。油浸式自冷变压器温升与变压器负载损耗、空载损耗、负载系数和负载时间有关。

负载系数为:

式中,Sn为变压器最大额定连续容量;S为连续稳定负载。

负载损耗与空载损耗比值:

式中,Pk为负载损耗,Po为空载损耗。

则变压器在负载为S时的油温升最大值:

对于油浸自冷式变压器,m=0.8,△θon=55℃。

由式(6)可以看出变压器最大温升跟负载损耗与空载损耗的比值有关,考虑到变压器负载情况下的安全可靠性,对电磁线材料和截面的选取变压器厂家一般较为慎重,所以通常负载损耗能够满足技术协议的要求。但是为了节约制造成本,硅钢片的质量和数量可能成为变压器厂家偷工减料的地方,另外叠片工艺也可能导致空载损耗超出技术协议规定值。

此外,冷却器散热片材料性能较差,热传导能力低,也是导致变压器过热的原因之一。

2.2 冷却器结构布置不合理

油浸式变压器油箱内部的变压器油是被器身加热的。油被加热后,密度降低,在油箱内部油流上升,通过散热片或油箱壁的传热,将热量传出,此时油温度下降,密度增加,在散热装置或油箱内,变压器油流下降,然后又被器身加热,如此循环往复。在循环过程中,油的流动完全是密度变化引起的浮力造成的。上述分析可以看出合适的油流速度是保持变压器散热效果的关键,油流速度过快使得变压器油在散热器中停留的时间过短,无法充分利用其散热能力,导致散热器进、出口温差减小;油流速度过慢,使得变压器油流动性较差无法及时将热量散发出去。

由于一些厂家没有对变压器的冷却系统进行优化设计,从而导致变压器在运行过程中长期温升偏高。常规布置的散热片上部基本与变压器顶盖持平,文献[6-7]研究表明这种布置方式不利于变压器油在器身和散热片内部的流动,降低了散热效果。适当提升散热器中心高度,有助于提升油流速度,加快热量传递过程,从而增强散热效果。此外,常规布置散热片连管低于变压器顶盖200mm左右,这种结构导致变压器上端部存在循环死区,使变压器顶层油温明显高于其他部位。

2.3 其他影响因素

(1)主变容量不足

高温大负荷期间用电量激增,导致主变日常运行负荷增大,并且超过其额定容量,此时主变的运行油温容易超过规定值。

(2)散热片老化

许多油浸式自冷主变运行年限超过20年,散热片老化严重,并且容易积灰,导致冷却器换热效果恶化,油温上升。

(3)封闭的运行环境

部分城区变电站四周均为高大的居民楼,运行环境较为封闭,不利于空气对流,从而影响了散热效果。

3 冷却器技术改造方案的选取

通过上述油浸自冷变压器过热原因分析,为解决当前部分老旧油浸自冷主变运行油温过高的问题可以采取三种方案。

(1)方案一

对主变进行增容改造,即更换主变压器。优点:随着主变容量的增大,可从根本上解决主变过载运行时油温过高的问题,有利于主变长远的安全稳定运行。缺点:设备购置所投入的资金大,改造费用高,且改造实施过程中涉及主变停电,影响供电的可靠性。

(2)方案二

对主变冷却器布置结构进行改造,即在原有散热器常规布置的基础上,通过分析论证适当提高散热器中心高度,从而加快变压器内的油流速度,提高散热效果。该方法在一定程度上能提高变压器的散热能力,但是改变了变压器原有的结构布局和电场环境,影响了主变运行的安全性,同时改造实施的技术难度较大,破坏原有的冷却器密封连接面或增加新的密封连接面容易出现渗漏油的情况。

(3)方案三

在主变散热器位置加装电力变压器专用的工业轴流风机对变压器进行冷却,用吹风的方法使散热器周围的空气流动加快,理论上可使对流散热增加8.5 倍,这样可以以较低的资金投入有效解决油浸式自冷变压器过热的问题。该方案可在主变不停电状态下实施改造,改造的技术难度和风险相对较小。

综合对比三种方案的经济性、安全性以及改造的技术难度,可以看出方案三是实施油浸自冷式变压器冷却器改造的最优方案。

4 变压器外置可移动式冷却装置

4.1 散热器风冷改造需解决的问题

对油浸自冷式主变散热器加装风冷装置虽然不需要对变压器内部进行改造,但由于冷却装置冷却效果的好坏对变压器的安全运行、使用寿命及内部元件性能有着直接的影响,因此对风机的风量大小、合理布局、风冷控制器以及安装支架都有很高的要求。需要解决以下四个问题:

(1)温升问题,根据热老化定律,绝缘体温度每增加8℃,其使用寿命降低一半。若温升得不到控制,将会直接影响到变压器的使用寿命。为了将温升控制在允许的范围内,需要通过计算变压器油的温升来选择合适尺寸和风量的风机。

(2)整体冷却效果,新安装的风机需要合理布局,满足以下几点:1)散热条件良好,不能产生热风局部循环;2)风向应贯穿油箱一侧的整个散热器,而不是由散热器吹向油箱;3)尽量做到冷却效果均匀,保证每台风机充分发挥它的散热能力。

(3)风机控制问题,冷却装置应通过变压器油温实现风机自动启停功能,既达到预期的冷却效果,又合理缩短风机连续运行时间。

(4)风机的维护保养问题,变压器油温根据不同的季节差异明显,在低温低负荷时期风机不必投入运行,因此可将风机支架设计成可移动式,便于冷却装置安装和拆卸,从而避免冷却装置长期暴露在恶劣的外部环境之下,提高冷却装置的使用寿命。

4.2 外置可移动式冷却装置

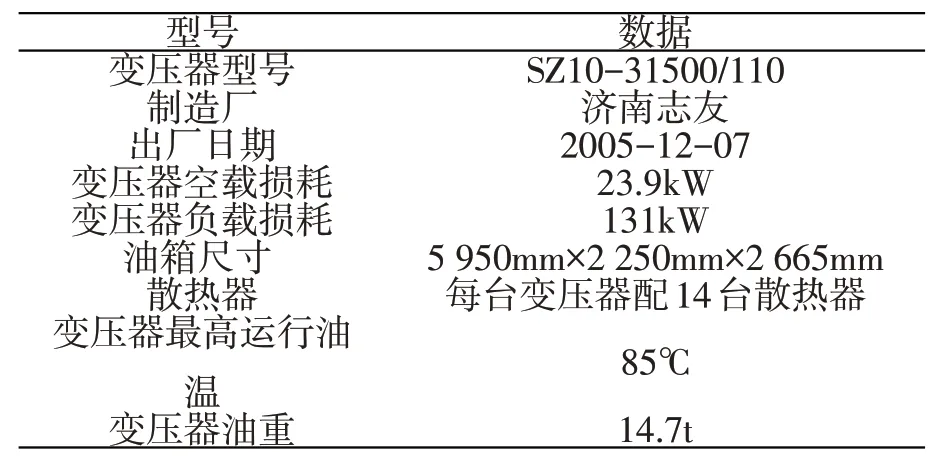

以某110kV 变电站1 号主变风冷改造为例,该主变散热器采用水平布置型式,具体参数如表1 所示。

表1 1号主变参数

(1)根据主变压器散热器的宽度和高度,以及变压器油量,选用电力变压器专用轴流风机6台,每侧散热器各装三台。风机型号为SF6B-4,圆形结构,直径为600mm,最大风量为10 000m3/h,转速为960r/min,风压为165Pa,功率为1 000W。该风机的特点为结构性能牢固,风量大、贯穿性好,同时具有节能、低噪音的优点。

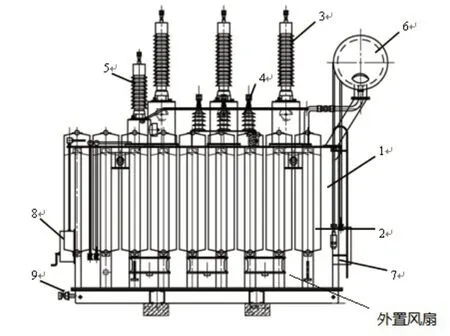

(2)在散热器下部水平位置安装独立的钢制支架,支架具备可上下伸缩和可移动的功能,其安装位置示意图如图1 所示。安装时需要注意以下三点:一是制作支架的材料应满足强度要求且安装牢固;二是保证风机出风口端面与散热器外端面相距20mm 左右,并确保安装后风机出风口的防护网完好、紧固牢靠,以避免风机运转时产生振动、支架摆动、风叶脱出等情况,进而碰触、伤及散热片;三是风机风向应贯穿油箱一侧所有散热器,而不是由散热器吹向油箱,以便充分利用散热器的散热面积,取得较好的降温效果。

图1 外置风扇安装示意图

4.3 基于PLC控制的风冷控制器

PLC 具有适应性强、可靠性高、抗干扰能力强、编程简单等优点,采用PLC技术来控制变压器的冷却系统,可实现对变压器油温的精准控制,因此PLC控制技术在冷却系统风机控制方面已经得到了广泛应用[8-9]。

本次改造的冷却装置在风机控制方面采用西门子S7-400 系列可编程控制器。风机启停的依据有变压器顶层油温、带温差异度的启停控制策略、风机的持续启动时间和累计启动时间。其控制流程如图2所示。

根据油浸自冷式变压器运行规程和有关规定,变压器顶层油温不得长期超过85℃。为此可将温度控制器启动工作风机温度值设定为65℃(温度1),启动辅助风机温度值设定为80℃(温度2),停止风机温度值设定为55℃(温度3)。其中设定工作风机4台,辅助风机2台。

图2 冷却系统控制流程图

4.4 冷却装置改造后的效果分析

2020年7月国网常德供电公司对某110kV变电站1 号主变压器按上述方案进行了风冷改造,下面以1 号主变压器为例,对该主变压器运行油温与改造前进行对比,如图3所示

图3 1号主变改造前后油温对比曲线

运行人员在7 月26 日将改造的冷却装置投入运行,在11 时左右1 号主变油温超过65℃,冷却装置4台工作风机启动。对比1号主变2020年7月25日和2020 年7 月26 日油温曲线可以发现在相似的负荷和环境温度下,冷却器进行风冷改造后运行油温平均下降10℃-15℃,25 日变压器重载时的油温达到78℃,风机投入运行后变压器重载时的油温在60℃-67℃之间,冷却效果明显加强。

5 结束语

一些老旧的油浸式自冷变压器冷却效率低下,在高温大负荷阶段容易出现油温过高的现象。为解决这一问题,本文研制了一种外置可移动式冷却装置,实践表明所加装的冷却装置降温效果明显,可有效改善变压器运行工况。同时该装置还具有改造实施过程简单、费用低等优点。