内燃机车故障数据处理策略研究

2020-11-11熊英萍张征硕邢莹莹

熊英萍,张征硕,邢莹莹

(中车戚墅堰机车有限公司 设计部,江苏常州 213011)

产品在客户侧的运用数据代表公司产品的质量,建立内燃机车故障数据库,科学地进行故障报告、分析、纠正,确定可靠性模型进行数据处理,既可清晰呈现产品可靠性水平,有效排除关键故障,又能在新产品研发中提供借鉴,防止类似故障重复发生。

故障数据分析结果可用于客户侧业绩证明、投标产品可靠性水平预判、设计质量改善导向、IRIS贯标等方面,近年愈来愈受到各企业关注。现有的内燃机车运用数据存在删失、不够规范、未正确使用等问题。因此,需要研究解决由数据(信息)、计算,进而转化为可靠性数据(知识)的方式;并对系统及零部件产品提出定量可靠性指标要求,在设计制造过程中考虑其实现。

1 寿命周期各阶段数据收集

产品可靠性数据主要来自试验和现场,其中的故障数据尤为重要。掌握好寿命周期各阶段的收集时机,可避免错过故障发生时期,造成数据删失。在轨道交通行业产品研制、试验阶段可获得系统及关键零部件的可靠性试验数据,如柴油机台架试验、整车试用(试运行)试验数据;在生产阶段,批量生产的交车试验数据适用于工艺调整;早期故障期,即在产品投入正线使用开始收集现场运用RAM数据,及时进行FRACAS,可大幅降低早期故障率;偶然故障期,即故障率趋于常数(寿命呈指数分布),定期进行可靠性分析评估,发现运用与维护的问题,以便改善维修策略,使产品可靠性处于稳定预期状态;维修阶段的数据有利于调整预防性修程修制、备品备件、RCM。

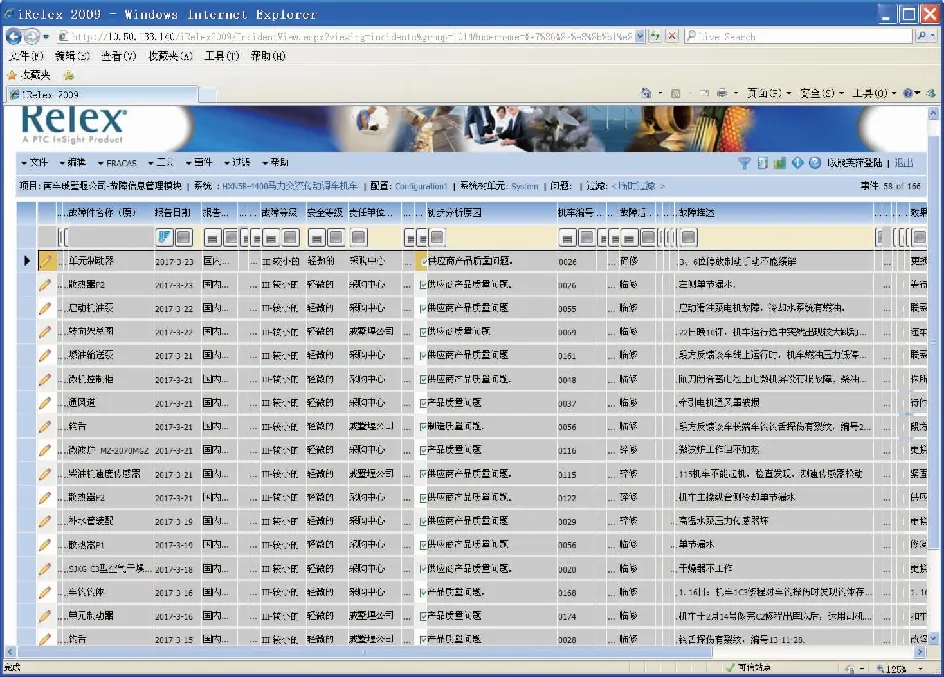

进行故障数据策划,制定数据收集需求。试验过程收集的数据字段包含试件名称、试验技术条件、方法、实验时间、故障描述、纠正措施等。由客服部门收集的各批产车型所有车号运用任务剖面,故障数据,利用Relex系统录入清洗,数据关键字段包含故障件名称、型号、故障描述、故障等级、原因分析、责任单位、纠正措施、运用里程(时间)等,如图1所示。

图1 故障数据收集示例

2 故障数据处理模型

内燃机车为大型复杂技术装备,且可修复,其可靠性定量指标通常使用MDBF(平均故障间隔距离)、λ(故障率)、θ(寿命)等表示,并在合同中予以规定。

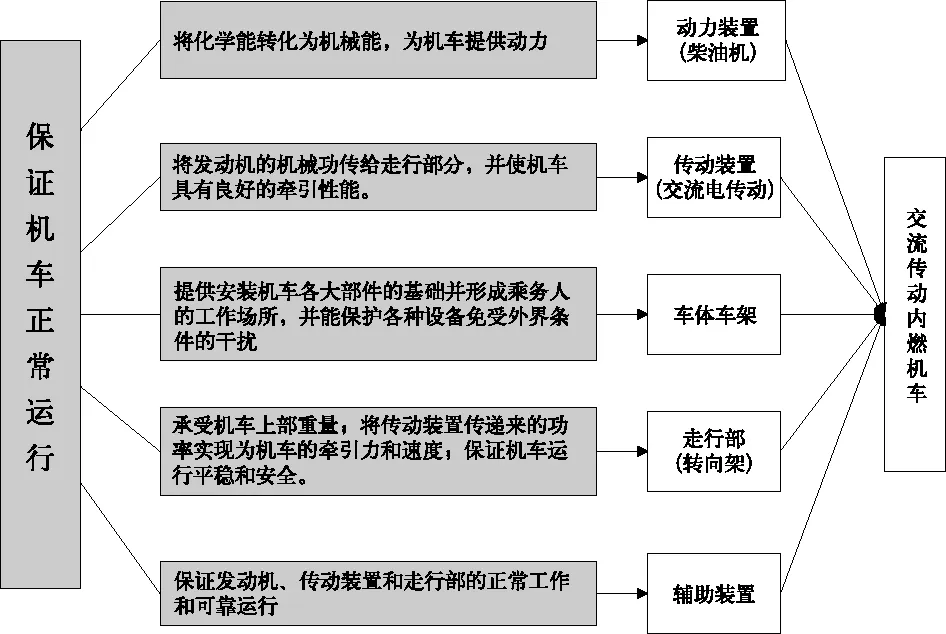

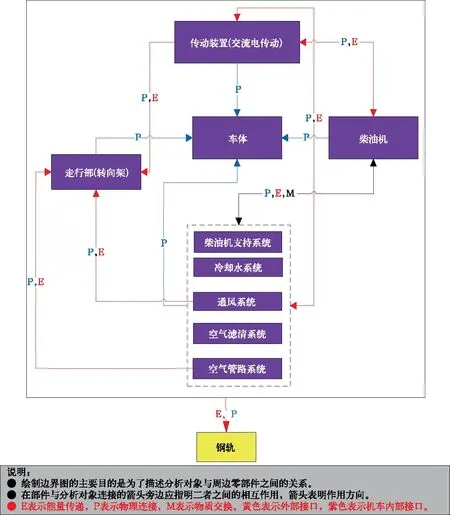

内燃机车基本功能分解的功能图及产品接口描述如图2、图3所示。

图2 功能图示例

图3 产品接口描述示例

依据复杂装备的故障定律:“可修复的复杂装备,无论其故障件的寿命分布类型如何(如呈指数、正态分布等),故障件修复或更新以后,复杂装备的故障率随时间推移趋于常数。”其数学表达式[2-3]为:

(1)

MTBF=T/N

(2)

式中:MTBF表示平均故障间隔时间,T表示产品总的工作时间,N表示故障总次数。

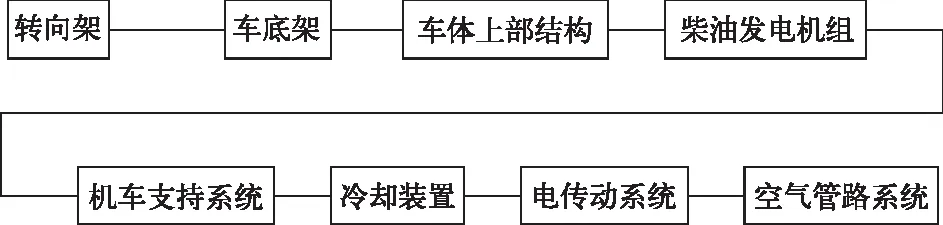

内燃机车整车系统可靠性试验费用昂贵,宜采用分系统及组成零部件数据进行评估。系统临修可靠性(基本可靠性)模型可采用串联模型进行分析,系统可靠性框图如图4所示。

图4 系统可靠性框图示例

内燃机车系统可靠性数学表达式[3]为:

(3)

式中:λs表示系统故障率,λi表示组成零部件故障率。

故障严酷度等级故障概率等级划分参照GB/T 21562-2008(等同IEC 62278 EN50126)的规定。

3 故障数据处理策略

3.1 现役车型故障数据分析

按已确立数学模型,结合工程师专业知识,分析由系统分解至单元(零部件)的现场运用故障数据,视样本量对整车、零部件进行定期定量评估。从故障影响及严酷度角度考虑,内燃机车产品分析范围通常为临修及以上故障的基本及任务可靠性。

客服人员收集的原始故障信息,包含了大量非可靠性研究范畴的信息。为明确信息是否为故障数据,需进行故障判据(即故障的界限),依据不同任务剖面判定故障。在确定故障判据后,根据既定统计原则进行数据记录和筛选。即在故障判据统计时,先把故障分类为非责任故障(含非关联故障和事先约定免责故障)和关联故障,再剔除用户、未整定等原因发生的非责任故障,调整多次虚警、修复前重复发生、连带故障等的关联故障计数次数。

故障数据分析按车型、故障零部件、故障等级等判据、统计,确定可靠性评估模式,合理划分阶段,计算整车及各子系统故障率、重复多发故障,评估整车可靠性水平,报告可靠性关键问题项,反馈给技术部门,制定纠正措施,提升产品质量。

3.2 新产品研发故障数据分析

招标合同中的可靠性目标值,通常将作为产品试运行考核、验收的重要衡量指标。有效利用历史车型的类似系统和零部件试验、现场运用、轨道交通行业及标准中的可靠性数据,在新型机车产品的研发过程中,进行可靠性分配和预估,开展潜在故障模式和影响分析,可节约人力和时间成本,获得较好的经济效益。

依据上述途径收集的故障数据、RAM目标要求及分析模型,将RAM指标分配至机车最小可更换或采购单元,从故障频次和故障影响及严酷度2个维度,量化风险程度。较之可靠性数据缺乏的条件下采用评分分配法,得出零部件大概λ数值,使用多种分配组合方法,可减少可靠性指标分配预估迭代次数,传递至子部件及供应商处的可靠性要求更准确合理。

在设计阶段,使用相似产品法等直接预计单元的故障率,概率综合后获得系统可靠性。通过RAM预计可比选产品技术方案;详细设计时找出影响系统可靠性主要因素,采取设计措施。设计师参考故障数据,避免采用故障频发某型号零部件,或主动改良设计,如简化设计、冗余设计、降额设计、鲁棒性设计等设计准则,提高固有可靠性,实现新产品可靠性预测并满足合同RAM目标。同时可靠性预计结果为分配提供依据,进行迭代。

进而计算出寿命视为指数分布的内燃机车可靠性参数(MTBF、λ、R(t)、θ)的点估计和区间估计,即可靠寿命、置信区间等。为海外投标决断出更稳妥的标书可靠性指标数值,在投标响应时,利于体现产品真实可靠性水平,规避指标定得过高的交车风险。

新型内燃机车的研制需经历技术条件、方案、样机、试用、定型、批产等阶段,其中“试验-改进”过程的反复,即为可靠性增长过程。使用杜安模型ln[N(t)/t]=lnα-mlnt(累计MTBF与累积试验时间t双对数坐标呈斜直线),对技术改进的产品(零部件)进行可靠性增长数据分析,可呈现平均寿命的点估计和区间估计。

4 运用效果

基于上述故障数据处理策略,工程师逐年将某型内燃机车可靠性数据进行处理,依据分析结果找出薄弱环节,对关键问题项进行技术改进,并跟踪可靠性增长效果。如散热器故障,通过异物堵塞、腐蚀小孔、密封不良故障现象,分析表面冷却液、清洁度、系统工况匹配原因,改进了冷却液配方、节流板孔直径、过滤系统,提升产品质量。

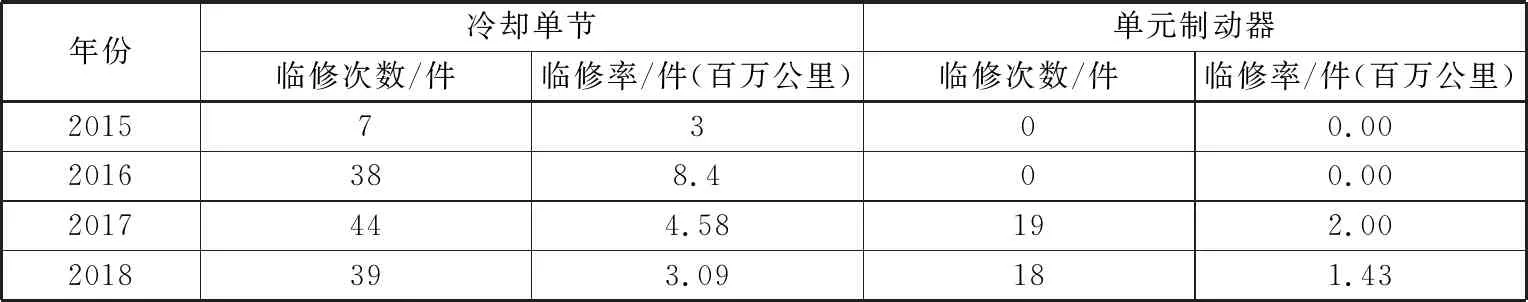

由表1可知:(1)2016至2017年冷却单节临修件数由38上升至44,但临修率由百万公里8.4件下降为4.58件,质量有所改善;(2)用户要求整车临修率低于百万公里10件,目前冷却单节临修率为3.09,仍过高,为整车临修故障率高的主要原因。(3)单元制动器为新增临修故障,且临修率高,需关注。

表1 某型内燃机车可靠性关键问题项变化趋势及改进措施示例:(数据已经过处理)

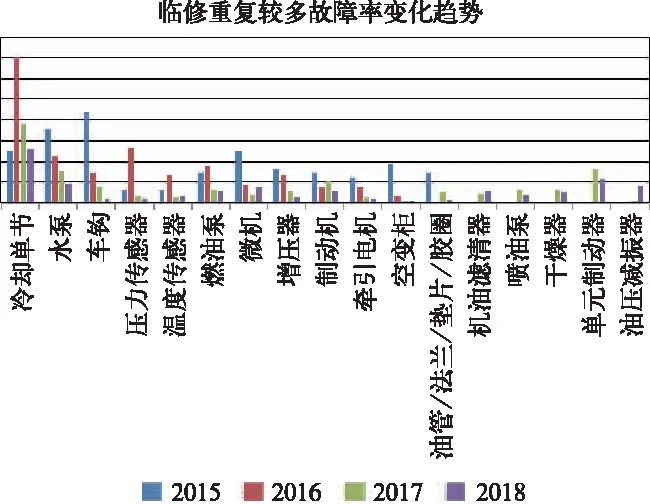

由图5可知:(1)图中显示了导致该机车发生临修故障的零部件故障率高低,便于分清主次原因,做到不遗漏主要因素,不耗费过多精力于次要因素。冷却单节等累计占比高,为故障主要因素;油管、法兰等占比低,为次要原因;(2)由图示故障率变化趋势,可验证各主因故障采取的纠正改进措施是否有效及改善程度。如水泵故障率逐年下降;(3)自2015年首台机车投入使用,2016至2018年批产后,通过不断消除设计制造的薄弱环节,整车及大部分零部件实现了可靠性增长。

图5 临修率年度变化示例(数据已经过处理)

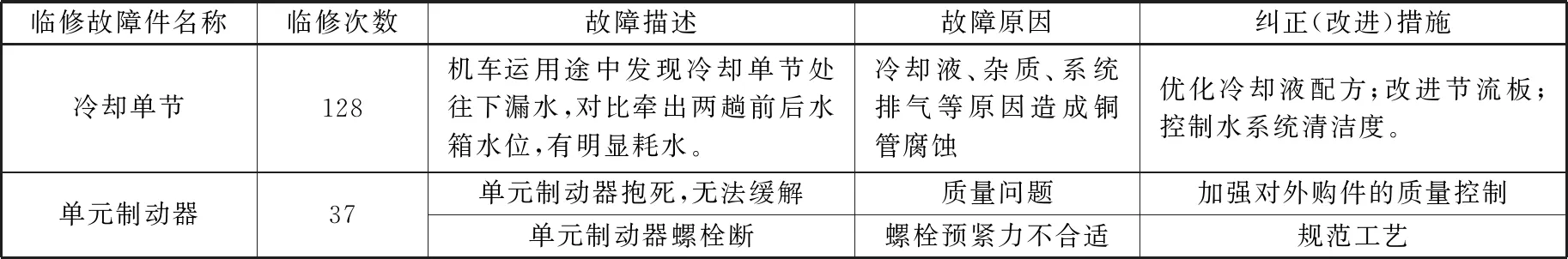

如表2所示分析结果,可用于(1)单个组成零部件故障数据累计,经过一定样本量的统计,输出零部件故

障手册;(2)故障原因分类,需要时可对比采用不同方案纠正措施的可靠性优劣;(3)如因冷却单节用水不规范导致水系统清洁度不达标问题,改进过滤系统,并考虑完善环境防护设计相关准则;(4)发现的主要故障模式,分析相应故障机理,导向设计工艺改进,进行技术归零。

较传统的质量管理,不考量机车投放数量、运用负荷等前提条件下的跨年跨产品质量优劣对比,可靠性数据分析能科学直观呈现异常变化,找出故障最多的主要故障原因及关键零部件。

表2 可靠性评估报告故障纠正措施示例(数据已经过处理)

5 结 论

内燃机车故障数据处理工作,是可靠性工作的重要一环,且有利于建立机车产品设计准则、零部件可靠性数据手册,为产品开展故障诊断、维修修程修制、机车全寿命周期等相关研究,提供了坚实、有效的可靠性数据支撑。为使各铁路行业制造企业准确改进惯性质量,提高产品可靠性,建议铁路总公司通过更好的形式全面共享行业运用数据,有利于可靠性各项工作的提升。