双脉冲发动机Ⅰ脉冲绝热材料二次烧蚀研究*

2020-11-11蒲德汉刘伟凯

惠 博,蒲德汉,刘伟凯

(西安航天动力技术研究所, 西安 710025)

0 引言

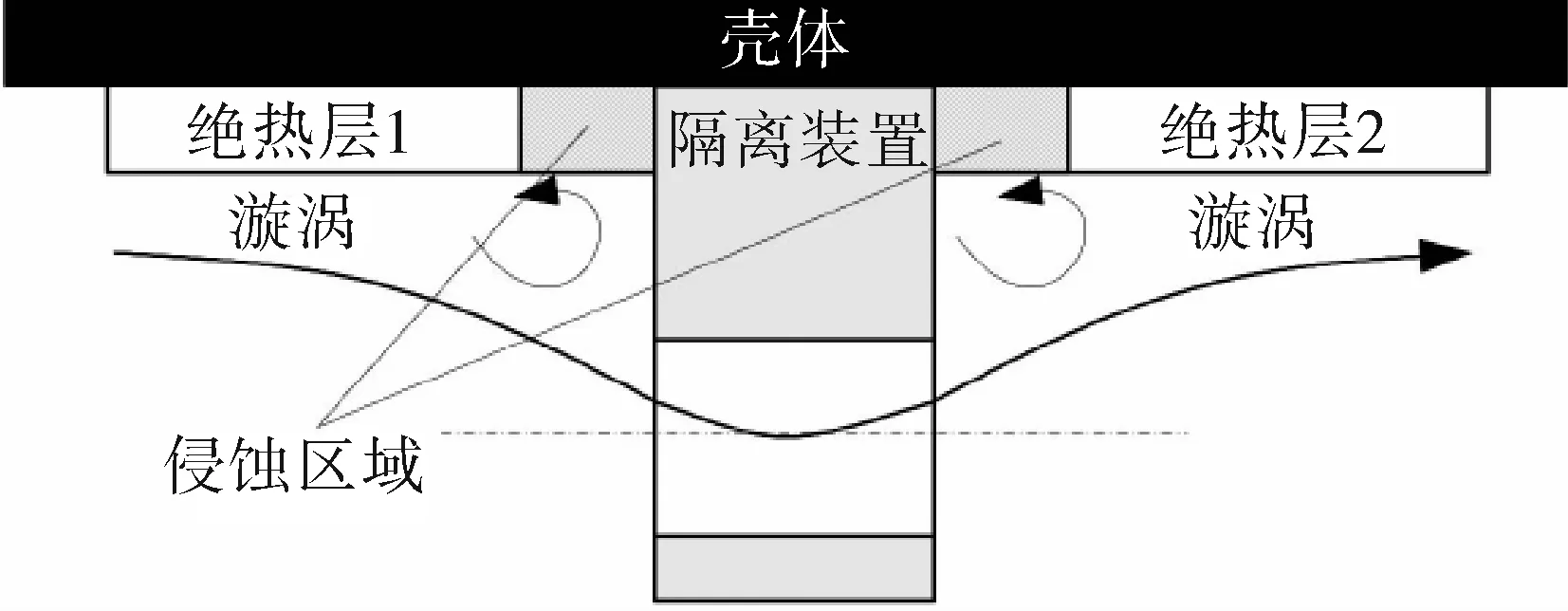

双脉冲发动机具有两个脉冲燃烧室,Ⅰ脉冲装药燃烧完成后,其绝热壳体又成为Ⅱ脉冲燃气的通道。在脉冲间隔期内,Ⅰ脉冲燃烧室余热即后效热量会使燃烧室及喷管绝热层继续炭化和热解,间隔一定时间后,在Ⅱ脉冲燃气作用下,炭化层可能会迅速被剥离、烧蚀,导致绝热层烧蚀速率明显增大。因此Ⅰ脉冲烧蚀后绝热层表面状态对Ⅱ脉冲烧蚀有着重要的影响,国内外对常规发动机绝热层烧蚀进行了大量的研究[1],但双脉冲发动机绝热层两次烧蚀的研究较少,且主要集中在流场仿真分析方向[2-3]及双脉冲发动机隔舱设计及压强振荡方向研究[4-5]。因此开展绝热材料的二次烧蚀试验对双脉冲发动机估计烧蚀率有着重要意义。

图1 脉冲发动机流动与烧蚀示意图

1 Ⅰ脉冲绝热材料二次烧蚀试验装置

为获得双脉冲发动机Ⅰ脉冲绝热层的二次烧蚀特性,研究其绝热层在不同气流速度作用下烧蚀规律,设计了绝热层烧蚀试验系统并开展烧蚀试验,绝热层采用常用的EPDM[6]。具体实施方案为:Ⅰ脉冲工作结束后,待绝热层温度恢复至室温,绝热层分为剥落炭化层、保留炭化层两种情况,分别进行Ⅱ脉冲燃气作用,研究其烧蚀率变化情况[7]。

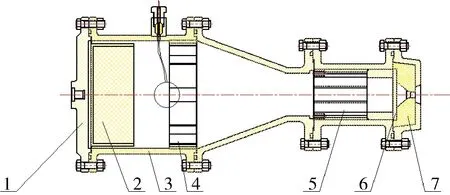

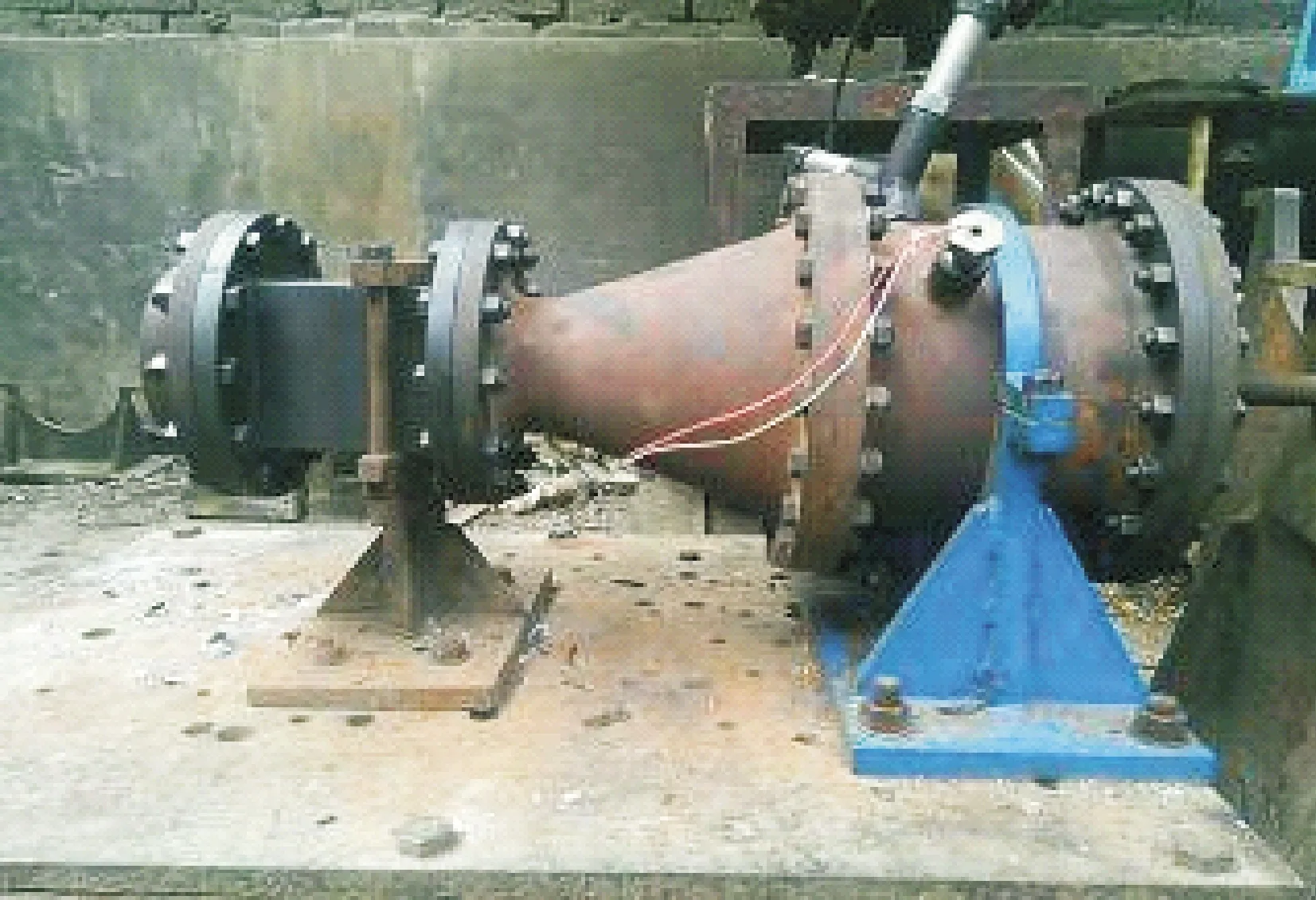

绝热材料烧蚀试验系统包括绝热材料烧蚀试验装置、数据采集系统、点火控制系统以及录像拍摄系统。图2为绝热材料烧蚀试验装置结构图。图3为绝热材料烧蚀试验装置实物图。

2 双脉冲发动机Ⅰ脉冲绝热材料二次烧蚀试验

烧蚀试验时,将燃气速度划为2类,分别是低速15 m/s和高速30 m/s,燃气速度依据流量、工作压强、燃气温度等参数仿真得到。Ⅰ脉冲烧蚀试验为Ⅱ脉冲烧蚀试验提供不同速度下的绝热层烧蚀试件。试验均选用含铝复合推进剂。

1前封头; 2装药; 3燃烧室; 4低速段; 5中高速段; 6挡药板; 7喷管图2 试验装置结构示意图

图3 绝热材料烧蚀试验装置实物图

2.1 工况1结果

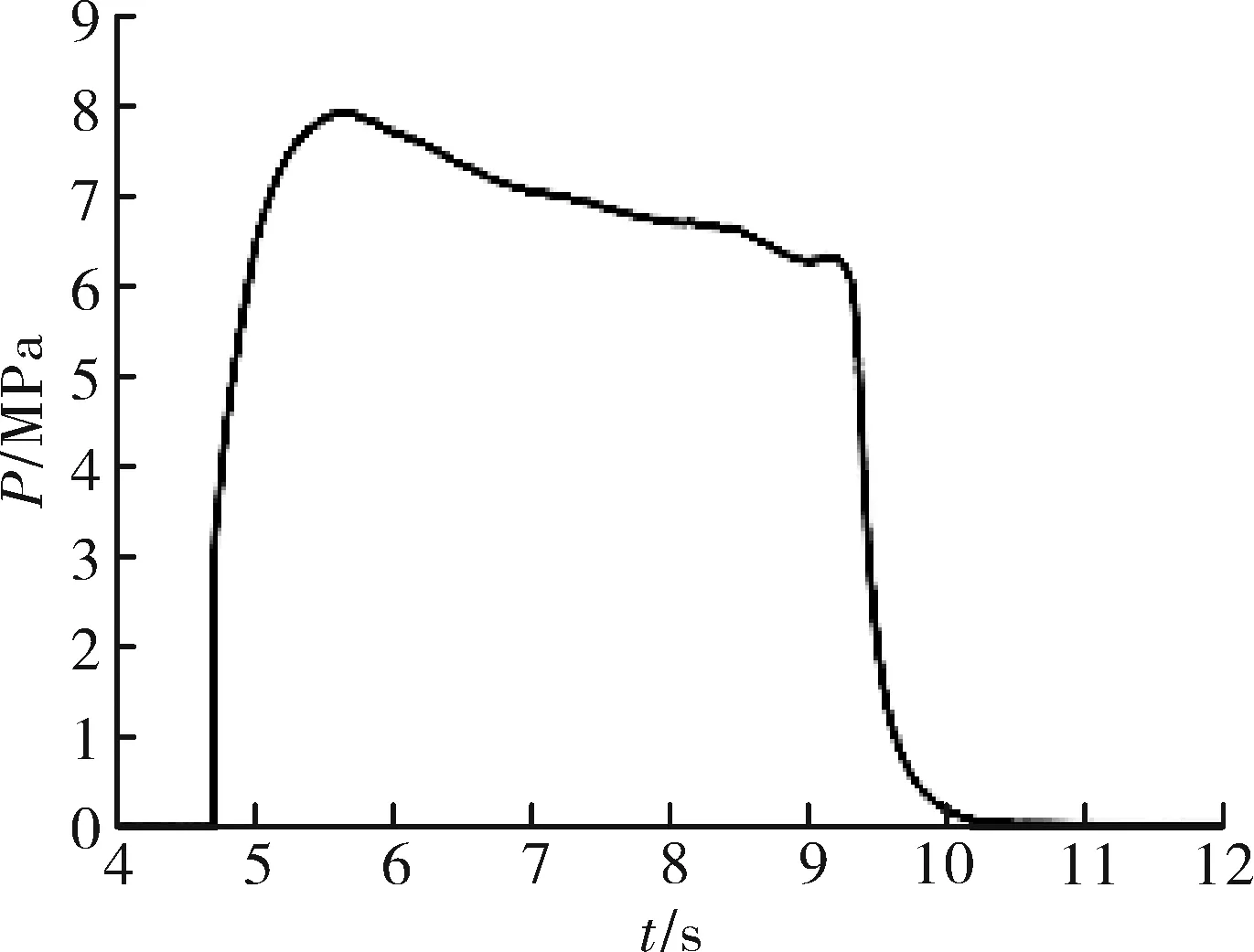

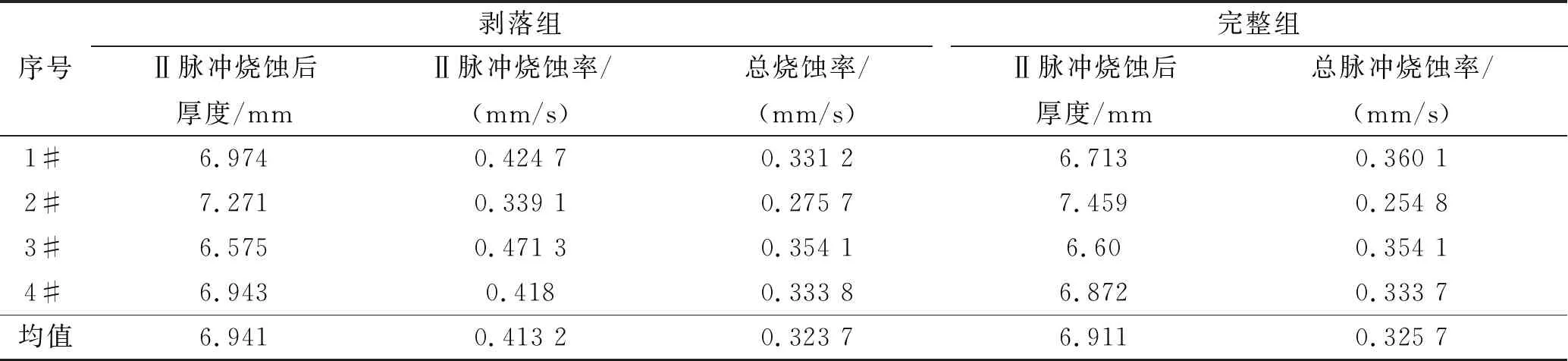

工况1的速度组合为Ⅰ脉冲30 m/s+Ⅱ脉冲30 m/s,工作时间为4.5 s+4.5 s,工作平均压强组合为7 MPa+7 MPa,图4、图5为实测模拟I、II的内弹道曲线,工作时间为4.5 s。

图4 模拟Ⅰ脉冲烧蚀试验内弹道曲线

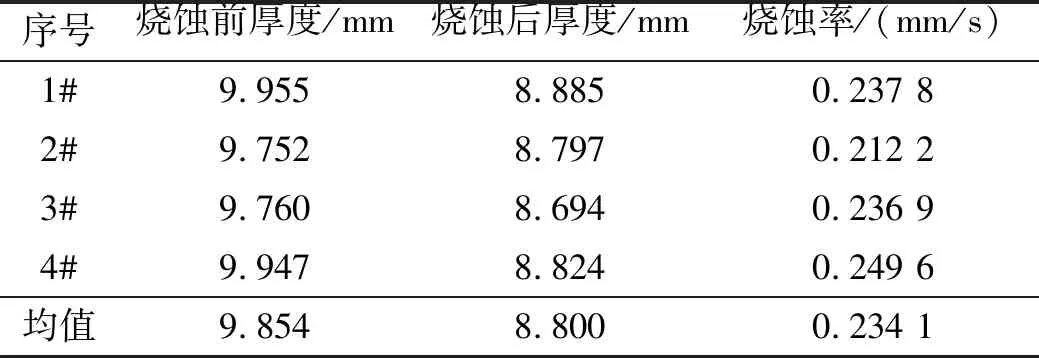

Ⅰ脉冲试验后所有绝热材料表面都已生成黑色的炭化层,炭化层材质比较致密,且与基体连接的比较紧,没有脱落。Ⅰ脉冲试验后从试验装置中取出一组4个绝热材料试件,作为剥落表面炭化层的试样,对绝热层原始厚度、烧蚀后厚度均布10点进行测厚并计算烧蚀率。测试结果见表1。从表1中可以看出EPDM绝热材料Ⅰ脉冲线烧蚀率为0.234 1 mm/s。

图5 模拟Ⅱ脉冲烧蚀试验内弹道曲线

绝热材料试件包括炭化层、基体和热解层,炭化层侧面结构以及试验前、后绝热层对比如图6所示。热解层由于还未达到炭化状态,因此颜色较炭化层浅。

表1 Ⅰ脉冲试验前、后绝热层厚度及烧蚀率

图6 三元乙丙绝热材料试验前、后结构图

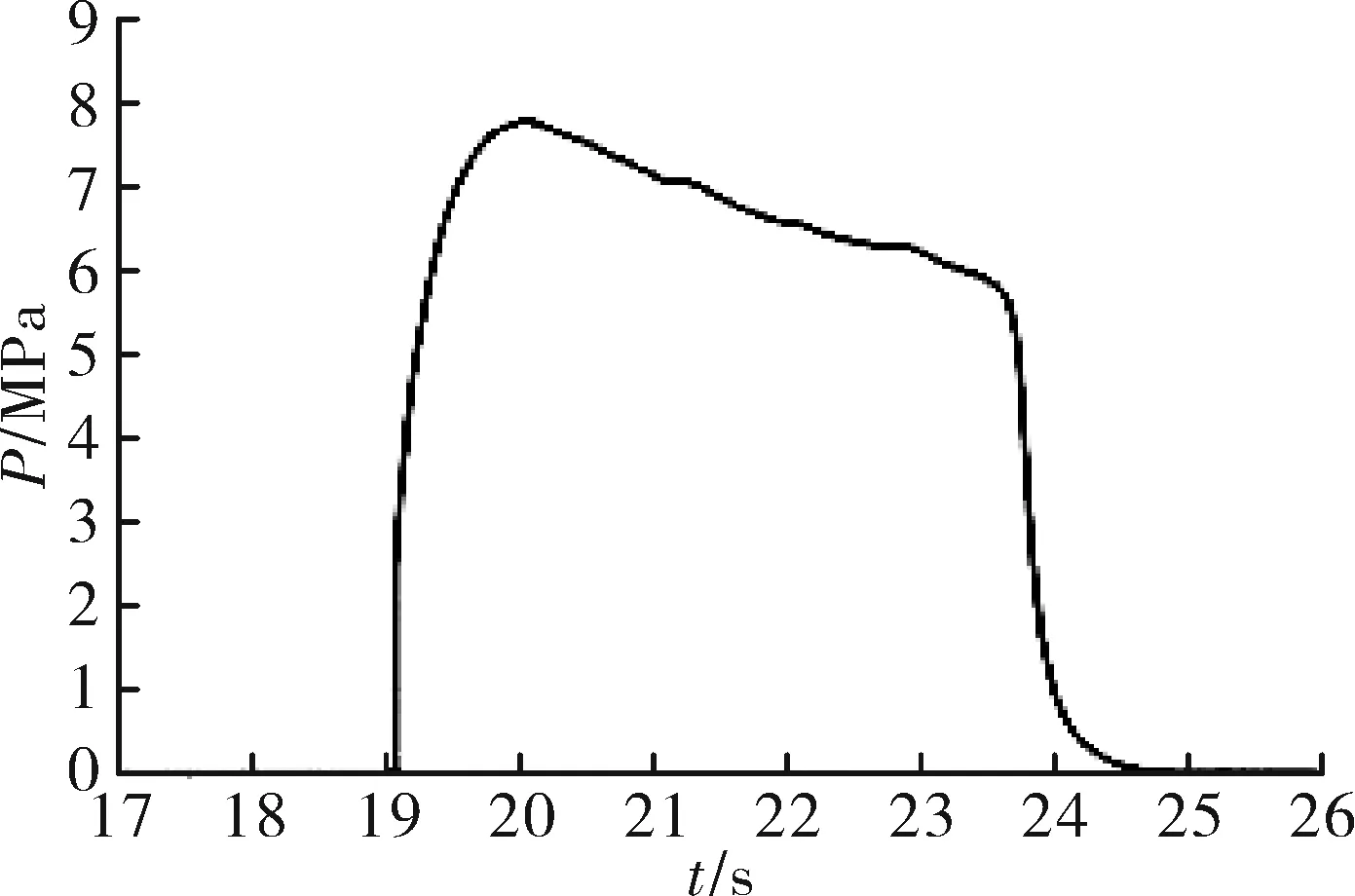

模拟第Ⅱ脉冲工作试验后获得两组试验件,分别是Ⅱ脉冲试验前剥落炭化层(剥落组)和保留炭化层(完整组)两类,表2是工况1剥落组和完整组的烧蚀率。对比剥落组两次脉冲的烧蚀率可以看出,Ⅱ脉冲烧蚀率是Ⅰ脉冲的1.77倍。分析认为剥落组Ⅱ脉冲的炭化层已经剥离干净,热解层的抗烧蚀性能较原始层差,烧蚀率增大。而两组总烧蚀率相当,分别为0.323 7 mm/s和0.325 7 mm/s。分析认为这是由于燃气流速较高,Ⅱ脉冲工作期间炭化层被很快冲刷掉,并未对绝热层起到保护作用。

表2 工况1组和完整组Ⅱ脉冲试验后绝热层厚度及烧蚀率

2.2 试验工况2结果

试验工况2的速度组合为15 m/s+15 m/s,工作时间为4.5 s+4.5 s,平均工作压强组合为7 MPa+7 MPa。图7、图8为实测模拟Ⅰ、Ⅱ脉冲的内弹道曲线。

图7 模拟Ⅰ脉冲烧蚀试验内弹道曲线

图8 模拟Ⅱ脉冲烧蚀试验内弹道曲线

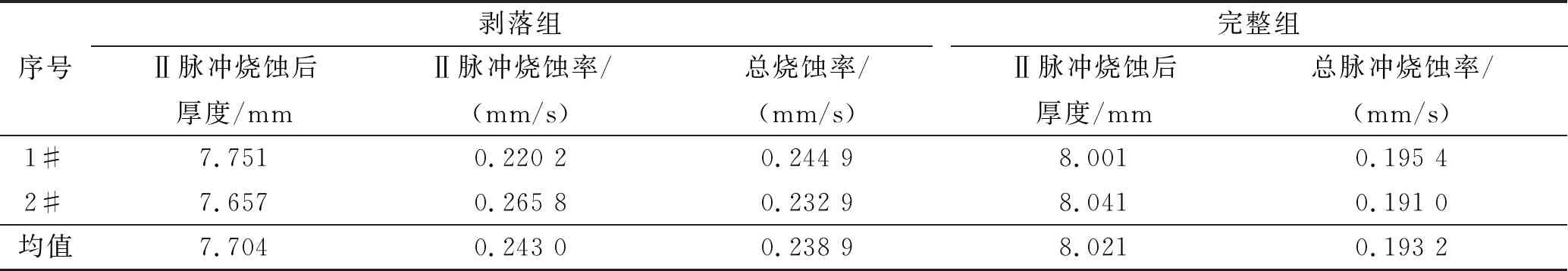

Ⅰ脉冲试验后从试验装置中分别取出2个三元乙丙绝热材料试件,作为剥落表面炭化层和保留完整炭化层的试样。测得绝热材料Ⅰ脉冲线烧蚀率0.234 8 mm/s,然后进行Ⅱ脉冲烧蚀试验,试验结果统计见表3。

表3 剥落组和完整组Ⅱ脉冲试验后绝热层厚度及烧蚀率

剥落组Ⅰ脉冲工作期间绝热材料烧蚀率0.234 8 mm/s与Ⅱ脉冲工作期间烧蚀率0.243 0 mm/s相差不大;保留炭化层完整组的绝热材料总烧蚀率0.193 2 mm/s明显小于剥落组的总烧蚀率0.238 9 mm/s。说明在燃气流速较低情况下,炭化层能在Ⅱ脉冲工作期间对绝热层起到保护作用。

3 烧蚀绝热层表面微观结构分析

3.1 工况1绝热层表面炭化层SEM分析

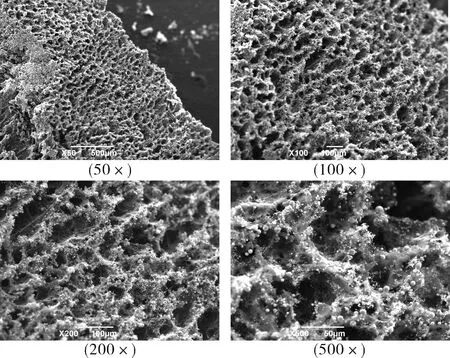

利用JSM-5800扫描电子显微镜对试验后绝热层试件表面剩余炭化层进行了SEM分析,典型试验工况1的Ⅱ脉冲后的绝热层炭化层表面放大50倍、100倍、200倍、500倍的电镜照片如图9、图10所示。

图10 完整组Ⅱ脉冲炭化层表面SEM照片

烧蚀后剥落组绝热材料的炭化层表面材质较为疏松,附着大量白色颗粒状铝化合物。表面零星分布着不规则形貌的孔隙且形状基本为圆形,最大的孔隙有0.1 mm,最大的颗粒有5 μm。完整组绝热材料的炭化层表面材质更为疏松,附着大量白色颗粒状铝化合物,孔隙内仍然存在形貌复杂的孔隙。表面零星分布着不规则形貌的孔隙,最大的孔隙有0.05 mm,最大的颗粒有5 μm。

通过对比可以看出,剥落组和完整组Ⅱ脉冲后的炭化层表面结构相似,说明完整组在Ⅰ脉冲工作后形成的绝热炭化层并没有长时间保留在基体上,而是被Ⅱ脉冲较高流速的燃气剥落,对Ⅱ脉冲绝热材料本体也不会产生保护作用。

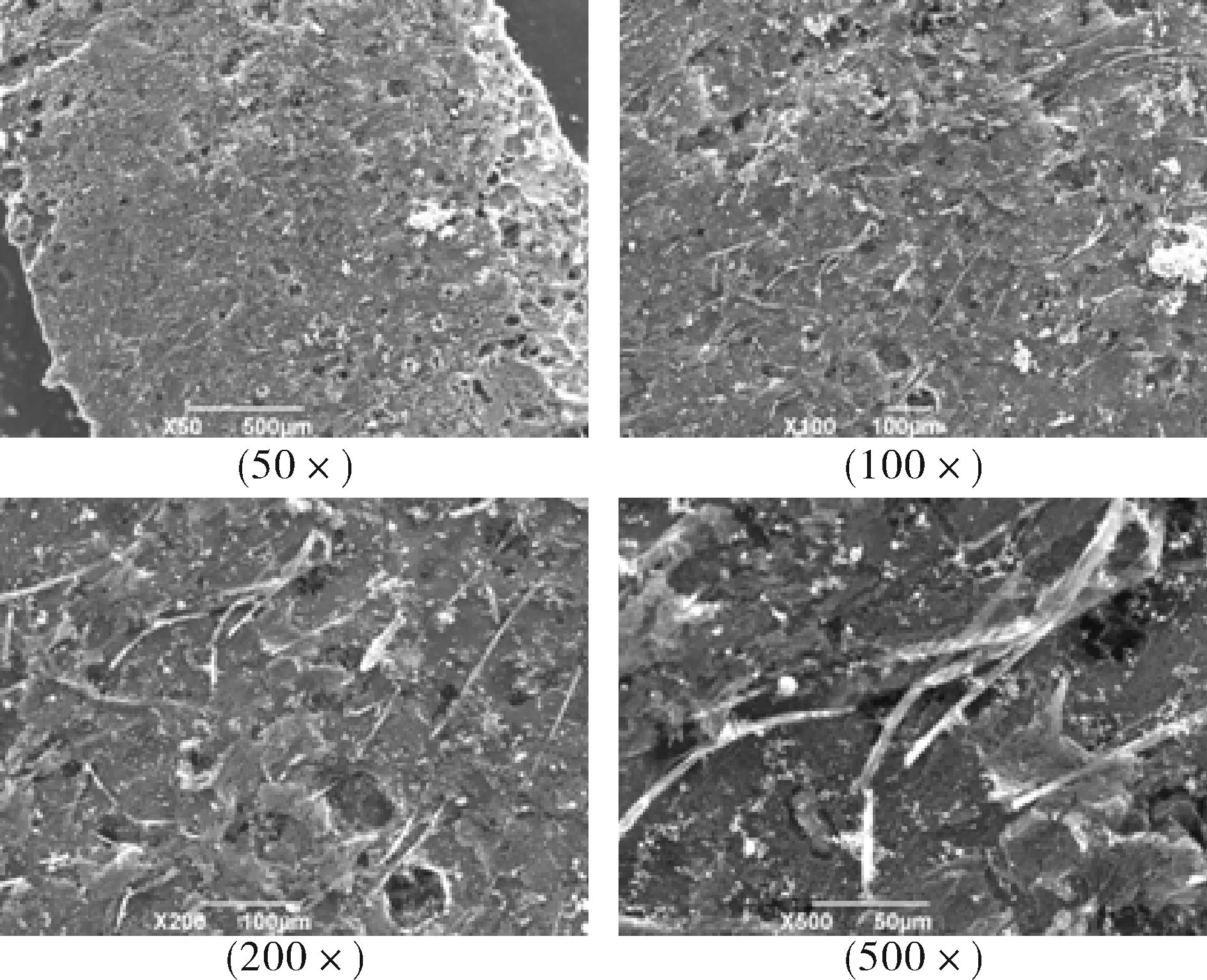

3.2 工况2绝热层表面炭化层SEM分析

使用相同设备及方法倍数,工况2的Ⅱ脉冲后剥落组的炭化层的电镜照片如图11所示。由图可以看出,三元乙丙绝热材料的炭化层表面材质较为致密、平整,附着少量白色颗粒状铝化合物,放大500倍后可以清晰地看出基本不存在孔隙结构。

图11 剥落组Ⅱ脉冲炭化层表面SEM照片

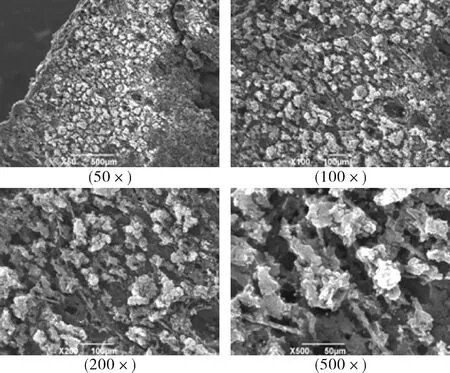

工况2的Ⅱ脉冲后完整组炭化层的电镜照片如图12。由图可以看出,三元乙丙绝热材料的炭化层表面材质较为疏松,附着大量白色颗粒状铝化合物,表面零星分布着不规则形貌的孔隙形状,最大的孔隙有0.5 mm,放大500倍后可以清晰地看出孔隙内存在复杂的结构。

图12 完整组Ⅱ脉冲炭化层表面SEM照片

通过对表面的结构对比可知,工况2中,剥落组和完整组Ⅱ脉冲后的炭化层表面结构有明显的差异,说明在较低流速的燃气作用下,Ⅰ脉冲形成的炭化层没有被燃气剥离,会一直保持到Ⅱ脉冲工作结束,对绝热层基体产生一定保护作用,从而使绝热材料的总烧蚀率明显减小。

4 结论

1)在工况1条件下,剥落组Ⅱ脉冲烧蚀率明显大于Ⅰ脉冲烧蚀率。完整组的绝热材料总烧蚀率与剥落组相当。结合SEM结果,分析认为Ⅱ脉冲工作开始时,炭化层迅速被剥离,炭化层在Ⅱ脉冲工作期间并未对绝热材料本体起到有效的保护作用,热解层直接暴露在燃气中,使烧蚀率明显增加。

2)在工况2下,完整组的绝热材料总烧蚀率明显小于剥落组。结合SEM结果,分析认为在较低的Ⅱ脉冲气流作用下,Ⅰ脉冲绝热层表面形成的炭化层滞留在绝热层基体上,对绝热层本体产生一定保护作用,从而使绝热材料的烧蚀率明显降低。