复合材料板簧在汽车上的应用

2020-11-10刘慧杨锁望王晓地范晓轩刘雷雷周震华

刘慧 杨锁望 王晓地 范晓轩 刘雷雷 周震华

节能减排给予汽车工业和研发人员持续的挑战,减轻汽车质量对汽车的发展具有重要的意义。2012年国务院颁布的《节能与新能源汽车产业发展规划(2012-2020)》指出,到2020年,当年生产的乘用车平均燃料消耗量降至5.0L/100km。减轻汽车自重,不仅可以降低对原材料的消耗,降低成本,还可以极大地节能减排,同时提高汽车的动力性能。汽车的轻量化设计已成为当今汽车产业发展的重要研究方向。

现代汽车底盘弹簧的分类主要包括钢制螺旋弹簧和钢板弹簧。家用汽车主要以螺旋弹簧为主,而卡车、厢式货车等重型汽车主要使用钢板弹簧。近年来,由于复合材料技术的发展,玻纤增强型复合材料板簧发展成为应用在汽车悬架上的新型轻量化解决方案,其在汽车上的应用主要分纵置和横置2种结构形式。纵置板簧多用于货车上,结构与传统钢板弹簧相似;横置板簧多用于汽车,对悬架布置影响较大;材料上,由于玻纤增强型板簧材料的各向异性特点,对设计校核也提出了新的挑战。本文简述了复合材料板簧的应用现状和工艺过程,并以玻纤增强型复合材料板簧为例研究其在汽车上的应用方法和原理,为该技术的研究和应用提供参考。

1复合材料板簧的应用发展、材料和工艺

1.1复合材料板簧的发展历程

意识到复合材料板簧所能带来的优异性能,越来越多的厂商竞相研制并取得了一定的成果。目前,传统的钢制板簧正逐渐被复合材料板簧取代。这一发展大体经历了3个阶段。

第1阶段是1970年以前,为原理性实验探索阶段。这期间,有大量的应用理论分析文章和阶段性研制报告被发表。

第2阶段是1980年以前,为实用化研制阶段。伴随塑料工业的发展,这期间纤维增强塑料(Fibergla ss Reinfo rcedPlastics,FRP)研制成功,这种材料不仅耐温、耐磨,而且价格合适。同时,汽车市场正向小型化和轻型化方向发展,特别是第2次石油危机以后,为了减轻汽车自重、降降油耗,汽车厂商积极投入复合材料板簧的研制,促进了复合材料板簧从理论向实际应用的发展,并成功美国实现FRP板簧在投入应用。

第3阶段是1980年至今,为实际应用和稳定发展阶段。复合材料板簧正式投入商业化生产,广泛应用于重型卡车和牵引车上。

1.2复合材料板簧的材料和工艺

复合材料板簧主要采用热固性塑料,尤其是热固性纤维增强塑料,同时也会少量采用热塑性塑料。复合材料板簧的增强材料主要是玻璃纤维,也有碳纤维,基体材料为环氧树脂、聚氨酯等。

复合材料板簧的成型工艺主要有RTM、缠绕、模压等。缠绕成型工艺具有强度高、疲劳性能好、工艺过程便于控制和生产效率高的特点,但也存在层间结合力不强、易劈裂的问题;RTM工艺既可以生产等截面板簧,也可以生产变截面板簧;模压成型适合等宽形状板簧的设备,随着技术的发展,目前也可以应用于变截面板簧。

2復合材料板簧的结构形式

复合材料板簧在汽车上的应用主要分纵置和横置2种结构形式。

2.1纵置复合材料板簧

同传统钢板弹簧相比,纵置复合材料板簧在车辆上的布置基本一致,常采用3点连接,即2个外点连接车身,中问点连接车桥,图1所示为纵置板簧布置示意图。复合材料板簧可在不更改车辆接口的情况下,直接等效替代传统钢板弹簧,实现轻量化。

结构上,有别于传统多片式钢板弹簧,复合材料板簧常常采用单片式,但是对于某些重载车型,也有复合材料板簧和钢板弹簧叠加的复合设计。通过不同的结构设计,复合材料板簧可分为线性刚度板簧(图2)和渐进刚度板簧(图3)。

线性刚度板簧结构简单,是传统钢板弹簧的等效替代,在与车身连接上也需要连杆释放自由度。渐进刚度板簧的刚度随载荷增加而逐渐变大,相对于传统多片板簧的阶跃式刚度变化,复合材料板簧的渐进过程更加连续,表现在刚度曲线上是相对更平滑过渡的曲线,能够使得悬架的偏频维持稳定,提高了车辆舒适性。

2.2横置复合材料板簧

典型的复合材料板簧,如玻纤增强型复合材料板簧在汽车上多为横向布置,采用4点连接的方式,内侧通过衬套与后副车架或车身连接,外侧通过衬套、球头或吊耳等与连杆或转向节连接在一起(如图4所示)。

和汽车上传统螺旋弹簧一样,横置玻纤增强型复合材料板簧需要支撑簧上质量,提供合适的悬架偏频,在车辆侧倾时,提供侧倾刚度。在汽车上,弹簧和稳定杆常常匹配使用,稳定杆能够在车辆侧倾时提供额外的侧倾刚度。因此,在结构设计上根据是否兼顾稳定杆的作用,横置玻纤增强型复合材料板簧可分为等壁厚和变壁厚2种形式。

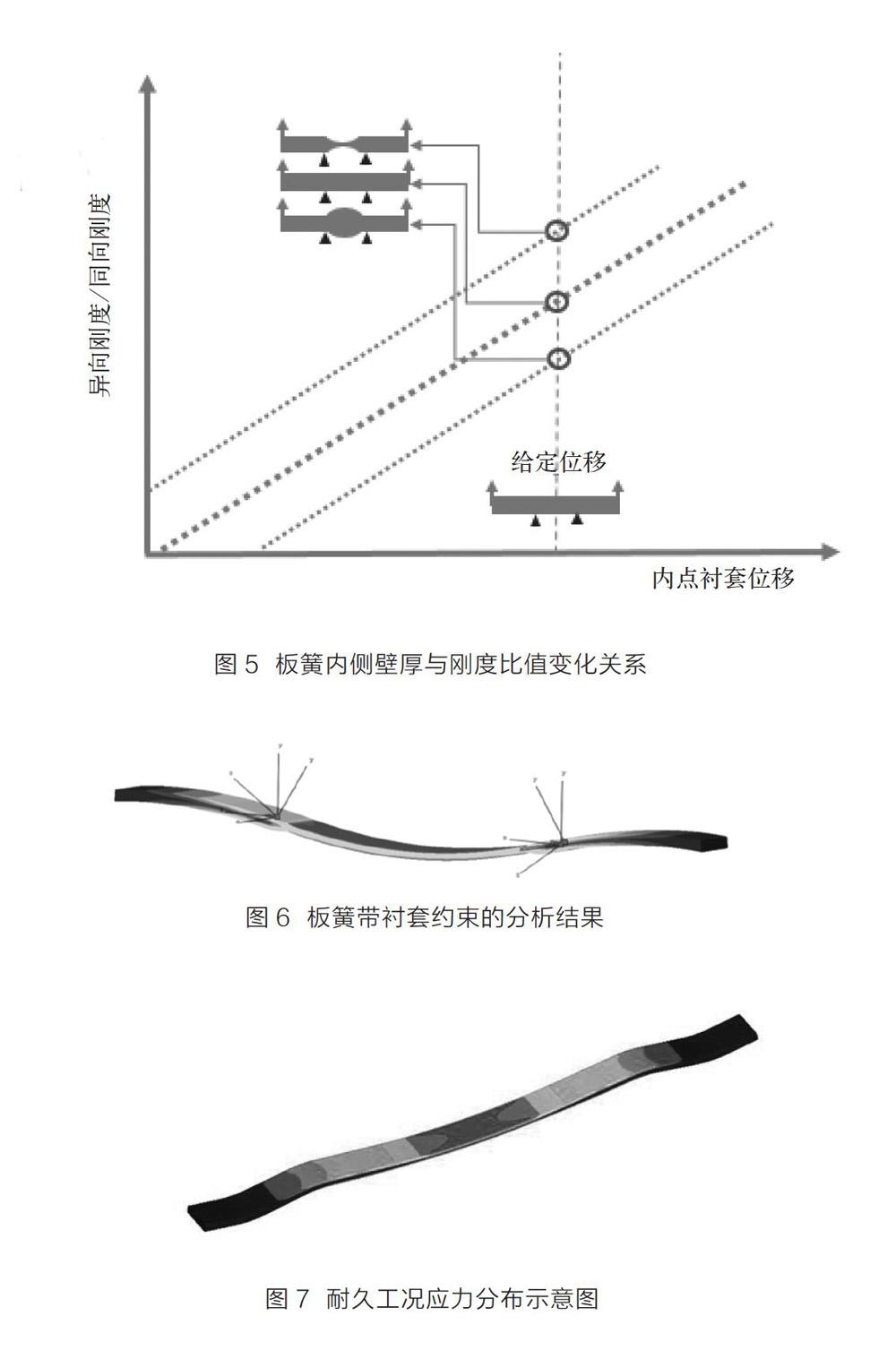

目前市场上已经量产的通用克尔维特和沃尔沃(VOLVO)全新xC60的玻纤板簧均属于等壁厚板簧,并未兼顾稳定杆的作用。如果需要横置板簧兼顾稳定杆的作用,就需要板簧两端,反向运动的刚度要大于同向运动的刚度,即车辆侧倾时的刚度要大于车辆受垂向冲击时的刚度,这一需求可以通过设计变壁厚板簧来实现。板簧内侧壁厚的增减,能够影响板簧异向刚度和同向刚度的比值,内侧越薄,比值越大(详见图5所示)。通过虚拟仿真计算,设计合适的壁厚比,横置板簧能达到兼顾稳定杆的作用。

3复合材料板簧的虚拟分析与验证

3.1复合材料板簧虚拟分析

从应用方面考虑,复合材料板簧材料的性能要求重点是:①变形能V值要大,或者说弹簧模量E值要小;②强度和耐久性要好,尤其是耐久寿命。

玻纤增强型材料的杨氏模量大约为45GPa,远小于弹簧钢,V值大于一般金属,可与螺旋弹簧结构相比。

分析刚度时,需同时考虑衬套对系统刚度的影响,尤其是横置板簧,衬套的刚度和约束方式对系统刚度和板簧应力分析都有较大影响。图6所示为带衬套约束下的分析结果。

有异于金属疲劳损伤累计理论,复合材料板簧的疲劳判别常采用应力或者应变评估法,根据整车动力学分解获得的载荷,进行不同工况的加载,计算得到对应工况下的应力或者应变,预测相应的疲劳寿命。

同时,因玻纤增强型复合材料板簧的材料各向异性,需要考虑90度方向的应力应变对疲劳寿命的影响。图7所示为耐久工况应力分布示意图。

3.2复合材料板簧验证

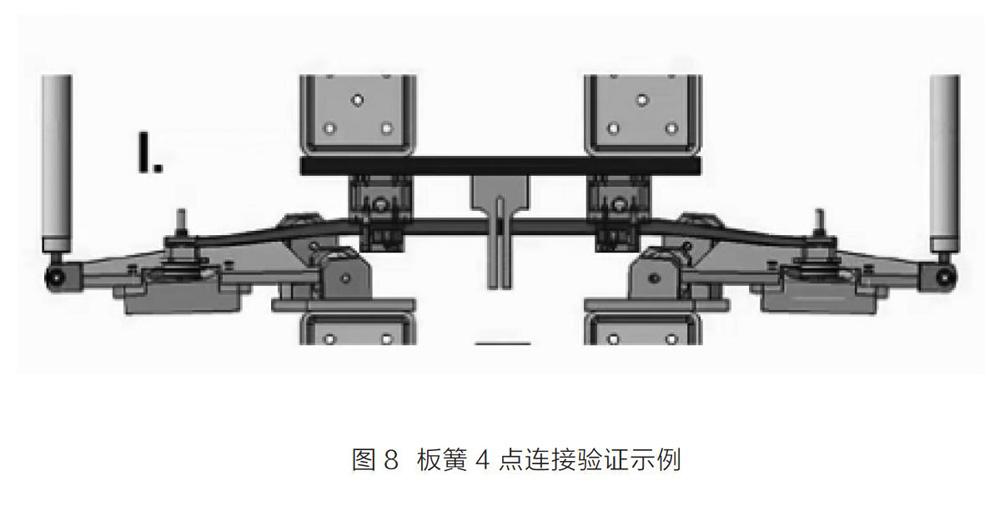

复合材料板簧的试验包括常温耐久试验、低温耐久试验和高温高湿耐久试验等。根据板簧在车辆上的受力特性,设计台架及加载方式,常常采用高、中和低多级载荷循环加载的方式。对于横置板簧,还需要考虑同步加载、异步加载,单向加载、双向加载。图8所示为4点连接的一种加载示意图。复合材料板簧的耐久性能要优于钢板弹簧,具体依据设计结构不同而耐久性能有差异。

4复合材料板簧的性能优势

具体来说,复合材料板簧具有以下8方面的优势;

第一,减重效果明显。通常来讲,复合材料板簧的应用可以大大减轻簧下质量,节省油耗。对于一些重型货车,意味着可以装更多的货物,省更多的油。对于电动汽车来讲,则是提高了续航里程,这与提高电池能量密度所增强的续航效果同样珍贵。

第二,可改善整车的振动、噪声和不平顺性(NVH)特性。传统的钢板弹簧由于簧片之间的摩擦力,会产生一定的异响。而对于复合材料板簧,是作为一个整体模压而成,因此不会存在异响问题。此外,复合材料自带的阻尼特性,也可以加快振动的衰减,为乘客提供良好的乘坐舒适性。

第三,改善整车操纵稳定性。作为簧下质量的一部分,复合材料板簧的应用可明显减少簧下质量,不仅能降低底盘零件受力,也可大大提高操纵响应,提高整车的操纵稳定性。同时,还可以通过变截面设计,设计出比一般的螺旋弹簧更丰富的变刚度特性,给操纵稳定性更多的可調空间。

第四,良好的耐久性。通常钢板弹簧的疲劳寿命约为10万次。试验结果表明,通过合理的结构设计,复合材料板簧的寿命可达50万次左右。

第五,断裂安全性。断裂安全性是复合材料板簧特有的优点。所说的断裂安全性是指在过载时,复合材料板簧将沿其长度方向分层开裂,刚度降低,但即便如此仍能保持车辆底盘姿态不变,让汽车可以行驶到维修店。同时刚度降低所带来驾乘体验的变化也会提醒驾驶员及时修理,避免突然出现问题。

第六,防腐性能。传统的螺旋弹簧和稳定杆需要在表面有1层或2层静电喷粉涂层来防腐。而复合材料板簧所用主要原材料为碳纤、玻纤、环氧树脂、聚氨酯等耐腐蚀的材料,因此在防腐性能上有非常优异的表现。

第七,空间优势。螺旋弹簧设计中为了保证运动过程中垂向不碰圈,要求较大的垂向空间,常常会影响车内空间布置;且由于较大的径向包络,往往妥协于较大的杠杆比。横置板簧释放了簧下质量对空间的需求,使得悬架刚度更合理,释放更大车内空间。而兼顾稳定杆的横置板簧,则避免了传统稳定杆走线复杂,易干涉的问题。

第八,成本。因横置复合材料板簧通过自身优化设计兼顾了稳定杆功能,简化了悬架结构,使得车辆总体成本有下降可能。

5展望

随着国家法规要求以及国内新能源汽车的发展,轻量化设计已成为汽车发展的大趋势。复合材料板簧在性能和空问布置上都有独特的优势,因此具有很广阔的市场前景。目前国内外很多零部件供应商和整车厂都投入资源研究复合材料板簧的设计和应用,并已逐渐在部分车型上推广,尤其在汽车上的应用越来越多。相信在不远的将来,复合材料板簧会逐渐成为车辆常规配置而广泛应用在汽车上。