齿轮钢接触疲劳寿命的研究

2020-11-10张学诚

张学诚

(江阴兴澄特种钢铁有限公司,江苏 江阴214429)

1 前 言

齿轮是机械设备中最重要的传动部件,广泛应用于汽车、船舶、工程机械等领域。伴随着中国经济的飞速发展,我国的齿轮年产销量已跃居世界第一。中国虽已成为齿轮大国,但与欧美、日韩等齿轮强国相比,整体质量上还存在一定的差距。最主要的差距是中国制造的高疲劳寿命齿轮占比较低。

齿轮疲劳失效最主要是由齿面的接触疲劳引起的,齿轮在循环接触应力作用下,局部累积产生疲劳损伤,经一定循环次数后,接触表面产生麻点、浅层或深层产生剥落的过程,称之为齿轮的接触疲劳。齿轮试样接触表面在循环接触应力作用下直至疲劳失效时所经受的应力循环次数,称之为接触疲劳寿命。影响齿轮接触疲劳的因素为齿轮钢原材料、热处理、机加工与齿轮装配精度等。本文主要研究了齿轮钢与齿轮接触疲劳寿命的因果关系,通过试验证实了齿轮钢的纯净度与晶粒度对齿轮接触疲劳寿命有较大的影响。

2 试验方法

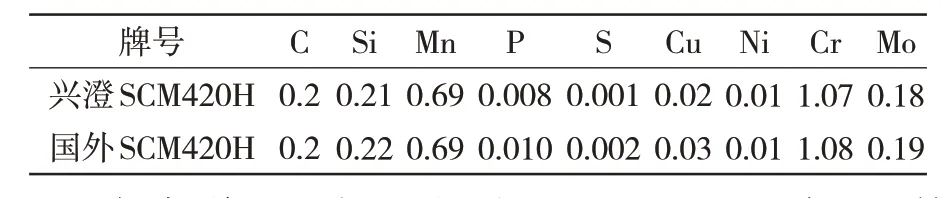

试验选用兴澄公司生产的SCM420H齿轮钢与国外某知名钢厂生产的SCM420H齿轮钢。试验钢材化学成分相近,具体化学成分见表1。两者的淬透性实测值也几乎相同。

表1 试验钢材化学成分 %

首先将试验用的兴澄SCM420H 与国外SCM420H 热轧圆钢,从Φ60 mm 热锻成Φ32 mm。锻造后的圆钢经等温正火后,机加工成直齿圆柱齿轮,然后渗碳淬火以及低温回火。毛坯齿轮的热处理工艺见图1。

图1 毛坯齿轮热处理过程

齿轮试样最终精加工成标准的直齿圆柱齿轮,试验齿轮模数为6 mm,齿数为32,齿宽为25 mm,分度圆压力角为20°,径向间隙系数为0.25,齿顶高系数为1。试验采用德国进口齿轮接触疲劳试验机,电机转速设定为3 000 r/min,中心距离为300 mm,加载方式为杠杆加载,电机输出扭矩、转数、振动噪声、温度等都装有相应的传感器来监测。试验采用10 W/40CD柴油机油作为润滑剂[1]。

3 试验结果与分析

3.1 兴澄材与国外材接触疲劳性能

在相同的试验条件下,兴澄材与国外材均进行了10 组接触疲劳试验。兴澄SCM420H 与国外SCM420H 制造的齿轮其接触疲劳试验结果如表2所示。

表2 10组齿轮接触疲劳试验结果 ×107次

从试验结果可以看出,使用兴澄SCM420H 制造的齿轮,接触疲劳循环周期全部达到9.0×107次以上;而使用国外SCM420H制造的齿轮,接触疲劳循环周期普遍在8.0×107次左右,并且其中第③组、第⑦组疲劳循环周期明显低于正常值,属于较为异常数据。重点研究分析这两组异常数据的对应的齿轮,齿轮疲劳失效处发现混晶现象(国外材第③组试验),齿轮疲劳失效处发现大尺寸的非金属夹杂物(国外材第⑦组试验)。因此,有必要深入研究晶粒度与非金属夹杂物对齿轮接触疲劳寿命影响的机理。

3.2 晶粒度影响接触疲劳的机理

晶粒度是齿轮钢的重要理化性能指标,均匀细小的晶粒有利于提高齿轮的强度与韧性。随着渗碳温度的提高,齿轮的晶粒变得更容易长大[2]。国内目前主流的齿轮钢渗碳温度一般在930 ℃以下;齿轮渗碳温度≥950 ℃属于高温渗碳,高温渗碳的优势在于可以节约齿轮的渗碳时间,提高齿轮的生产效率。

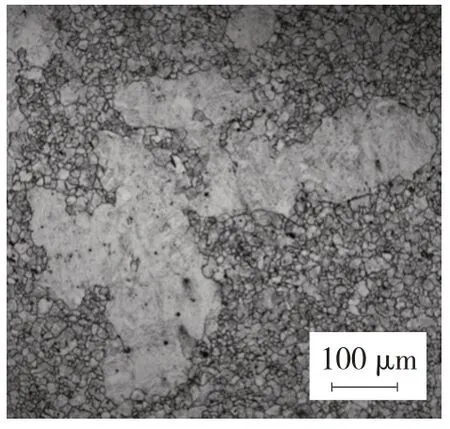

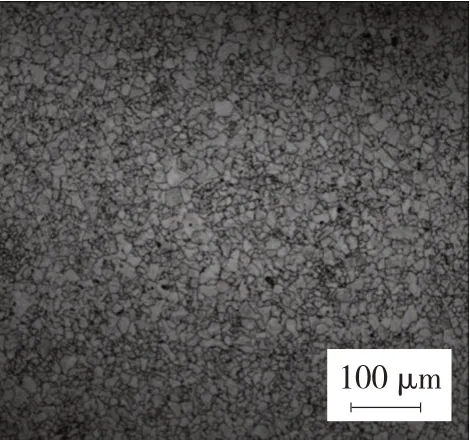

通过分析国外SCM420H 第③组失效齿轮,发现该组齿轮失效处存在较为严重的混晶现象,齿轮失效处的金相组织见图2;而兴澄SCM420H制造的齿轮晶粒均匀且细小,金相组织见图3。齿轮的晶粒越均匀细小,意味着在同样体积内晶粒数量越多,晶界接触面积也越大,障碍也就越大,需要更大的力才能使晶粒产生滑移[3]。晶界处的晶体排列是无规律的,并且晶界犬牙交错,互相咬合,因而加强了金属内部的结合力,细晶粒齿轮相较粗晶粒齿轮拥有更高的强度与韧性,因而齿轮的接触疲劳寿命也更长。因为细晶粒受到外力发生塑性变形时可以分散到更多的晶粒内进行,塑性变形更为均匀,应力集中发生的概率减小;此外,齿轮晶粒越均匀细小,晶界互相接触的面积也越大,晶界能够承受更大的外力,齿轮的接触疲劳寿命也越长。

图2 国外SCM420H晶粒

图3 兴澄SCM420H晶粒

3.3 夹杂物影响接触疲劳的机理

非金属夹杂物的控制一直是高疲劳寿命齿轮钢生产的难点,普通纯净度的齿轮钢已难以满足高疲劳寿命齿轮的要求。兴澄公司通过对冶炼技术的改进与创新,有效地减少了钢中非金属夹杂物的含量,并且优化了钢中非金属夹杂物的形貌与分布。

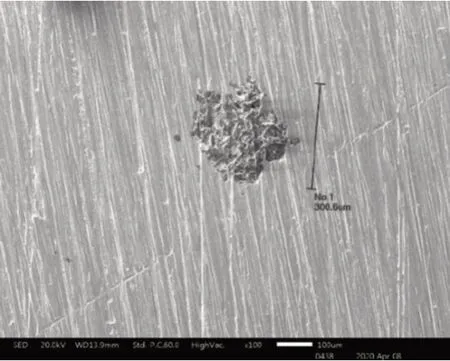

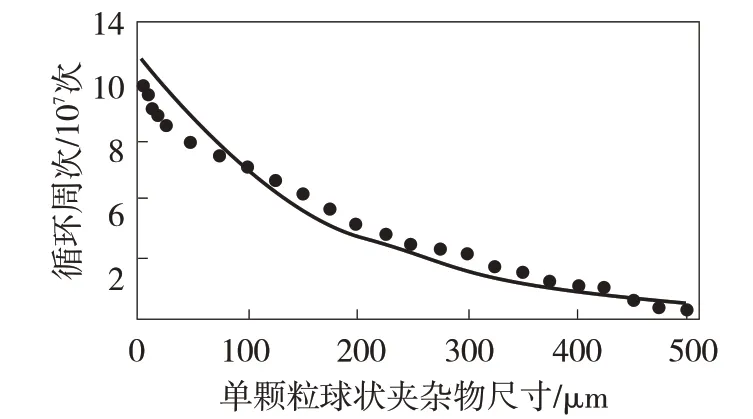

通过分析国外SCM420H 第⑦组失效齿轮,发现该组齿轮失效处存在大型单颗粒球状非金属夹杂物,直径约为300 μm,使用扫描电镜的能谱分析,发现夹杂物是由Al、Mg、Ca等元素组成,非金属夹杂物的大小及形貌见图4。在齿轮接触疲劳试验过程中,钢材基体在变形的同时,大型单颗粒球状夹杂物难以形变。大型单颗粒球状夹杂物受到周围基体的挤压,在大型单颗粒球状夹杂物与钢材基体交界处会形成许多微裂纹,这些微裂纹会逐渐扩展,最终导致齿轮零件疲劳失效[4]。研究表明钢中的单颗粒球状类(DS类)非金属夹杂物尺寸超过38 μm 时,齿轮的接触疲劳寿命呈现出明显的下降趋势,单颗粒球状类夹杂物尺寸与接触疲劳寿命的关系见图5。

图4 单颗粒球状夹杂物

图5 单颗粒球状夹杂物尺寸与接触疲劳寿命的关系

4 结 论

4.1 根据齿轮接触疲劳试验结果分析,兴澄SCM420H 制造的齿轮接触疲劳寿命长于国外SCM420H制造的齿轮,稳定性较高。

4.2 均匀细小的晶粒有利于提高齿轮的接触疲劳寿命;而粗大的晶粒容易导致齿轮疲劳失效,其接触寿命明显降低。

4.3 钢材的纯净度与齿轮的接触疲劳寿命有着密切的相关性。通过减少钢中非金属夹杂物的含量,控制钢中非金属夹杂物的形貌与分布,可以有效地提高齿轮的接触疲劳寿命。