42CrMo钢阀体内孔表面裂纹缺陷分析

2020-11-10孙远伟尹衍成

孙远伟,尹衍成

(青岛特殊钢铁有限公司,山东 青岛266400)

1 前 言

某公司生产42CrMo 钢Φ500 mm 连铸坯,用户下料锻后经墩粗→冲孔→锻打成外径700 mm、内径340 mm、高420 mm 的阀体,在内表面车光后发现有多处长度约10 mm 的裂纹缺陷。本研究针对车光后发现裂纹缺陷的2个锻件,取样进行了缺陷定性分析。

2 试 验

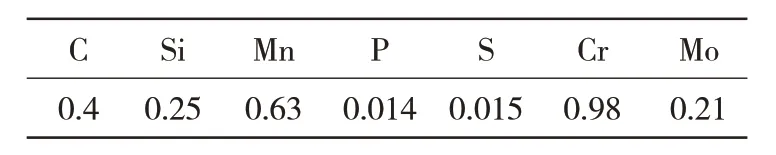

在开裂位置附近取样,进行化学成分分析,如表1 所示,其化学元素含量符合GB/T 3077—2015要求。

表1 化学成分分析结果(质量分数) %

2.1 低倍宏观观察

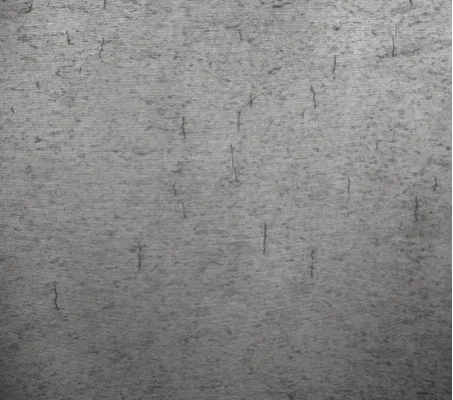

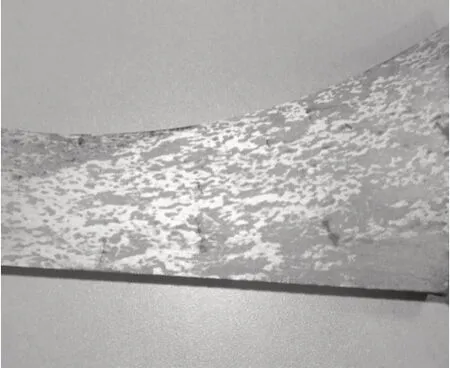

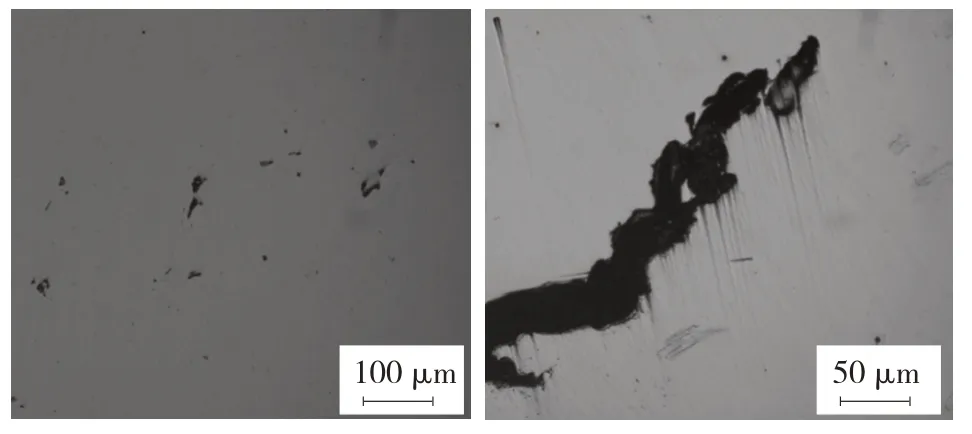

阀体内孔表面低倍酸浸观察,发现有多处长度约10 mm 的裂纹缺陷;在阀体横向进行酸浸试验,发现横截面存在多处长约10 mm的裂纹,裂纹方向均与内壁弧线垂直分布,如图1 所示;同时宏观低倍横向试样存在偏析,如图2所示。

图1 阀体内孔表面纵向宏观形貌

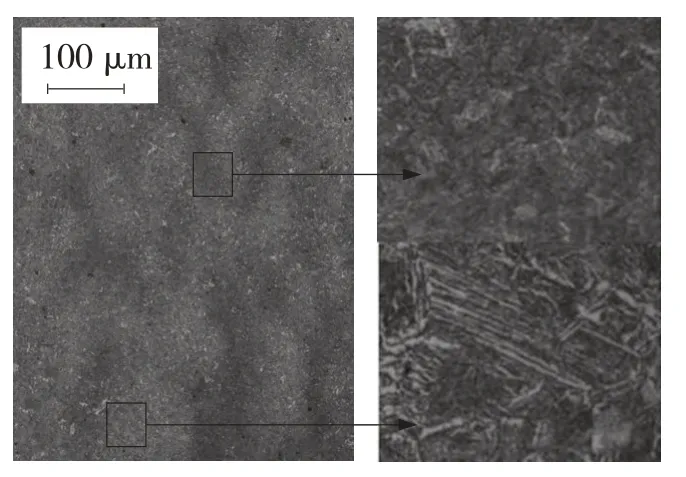

图2 阀体低倍组织

2.2 金相观察

试样基体非金属夹杂物评定符合GB/T 10561—2005要求:硫化物类级别0.5级(细级);氧化铝类级别0.5 级(细级);硅酸盐类级别0.5 级(细级);球状氧化物类级别0.5 级(细级);单颗粒非金属夹杂物类级别0.5级(细级)。

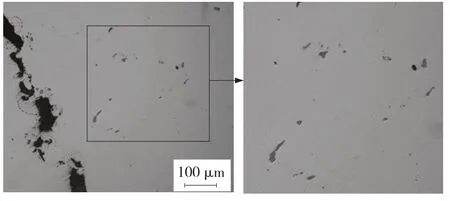

在缺陷位置制备高倍试样,未腐蚀状态下对阀体裂纹缺陷进行观察,裂纹周围多处存在呈堆状聚集的硫化锰夹杂物并伴随少量的显微孔隙,如图3、图4所示。

图3 裂纹周围夹杂物情况

图4 显微孔隙周围夹杂物及裂纹端部形状

腐蚀后观察裂纹两侧无脱碳,阀体内部存在组织偏析,偏析组织中部分区域存在贝氏体和针状铁素体,如图5所示。

2.3 SEM和EDS分析

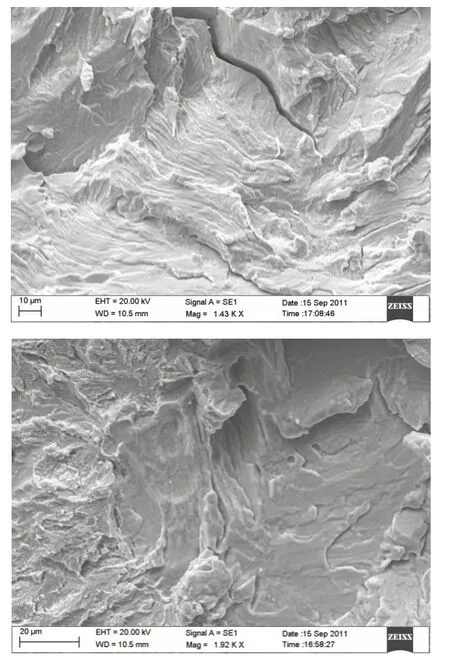

将制取断口试样进行SEM观察,非裂纹区域断口为韧性断裂形态,裂纹区断口内部多处区域有河流样形貌,呈现气体流动痕迹,同时存在沿晶二次裂纹,裂纹区域其他处为解理断裂形貌,如图6 所示。对夹杂物试样中出现的硫化物夹杂进行EDS测定,测定结果为以S、Mn为主,同时含有少量Fe。

图5 阀体内部显微组织不均匀情况

图6 断口河流样和气体痕迹断口形貌

3 分析与讨论

酸浸低倍试样观察中,试样存在偏析,偏析是在铸锭结晶时,由于选分结晶在柱状晶间聚集了较多杂质和孔隙,因而出现了在高倍组织观察中夹杂物比正常基体偏多并区域性集中分布,同时断口存在部分河流花样的气体痕迹等特征;宏观观察阀体内部的裂纹均沿着原柱状晶方向开裂,推测在连铸坯锻造变形过程中,当变形速度过快或变形程度过大超过了材料允许的塑性指标时,将沿着原柱状晶晶间产生开裂。

锻件中的缺陷,从性质上分为化学成分、组织性能不合格、第二相析出、类孔隙性缺陷和裂纹5大类。从缺陷的产生方面可分为在冶炼、连铸、冷却或热送过程中产生的原材料缺陷及在加热、轧制、轧后冷却和热处理过程中产生的轧材缺陷两大类[1]。Φ500 mm 连铸坯由于截面尺寸大,加热、冷却时,温度的变化和分布不均匀性大;锻压变形时,金属塑性流动差别大,加上连铸坯的内外组织(柱状晶与等轴晶)差别,因而容易形成一些不同于中小型锻造的缺陷,如严重偏析和疏松,密集性夹杂物,发达的柱状晶及粗大不均匀结晶,敏感开裂与白点倾向,晶粒遗传性与回火脆性,组织性能的严重不均匀性,形状尺寸超差等。在锻造中,当原材料质量不良或锻造工艺不当时,可产生锻造裂纹[2]。42CrMo连铸坯凝固时,由于坯料内部堆状聚集的硫化锰夹杂物,并伴随少量的显微孔隙等缺陷,若热加工温度不当使材料塑性降低,或变形速度过快、变形程度过大,超过材料允许的塑性指针等,则在镦粗、拔长、冲孔、扩孔、弯曲和挤压等工序中都可能产生裂纹。连铸坯沿枝晶开裂,形成轴心晶间裂纹,该裂纹在锻造时进一步扩展成为主轴锻件中裂纹。

42CrMo 的 Bs 点约为 560 ℃,Ms 点为 310 ℃。贝氏体析出温度区域为310~560 ℃。从金相组织观察,贝氏体随着温度的降低依次可得到:无碳贝氏体(粗大条片状贝氏体,550~510 ℃)→羽毛状贝氏体(470 ℃)→针状贝氏体(380 ℃)。

奥氏体向马氏体转变为体积膨胀,即面心立方转变为体心正方体积增大,且晶格也发生扭曲,马氏体向铁素体转变为体心立方,虽体积发生膨胀,但小于马氏体膨胀。贝氏体组织是马氏体和铁素体中间的过渡态,因此贝氏体的体积应小于马氏体体积,但大于铁素体(珠光体)的体积。钢棒的弯曲就是由于组织的不对称而产生的。

从其TTT曲线可看出:奥氏体在珠光体转变鼻温时(约680 ℃),等温转变10 min便可完全转变(A→F+C),而在贝氏体鼻温470 ℃,却在5 min内便可完全转变为贝氏体(A→B)。因此钢棒的弯曲发生时的温度区间也就是贝氏体组织转变温度区间310~560 ℃。

4 结 论

4.1 连铸坯铸造缺陷、非金属夹杂物含量较多、锻造温度过高、保温时间较长,以致形成粗大珠光体和大量的魏氏组织,是造成锻件开裂的主要原因,应力过大导致了锻件的开裂。锻造不当,保留了铸态形貌、枝晶间的低熔点夹杂物、化学成分偏析和铸态缺陷,降低了其机槭性能。

4.2 对入厂连铸坯进行高倍检验,检测其非金属夹杂物含量及显微组织是否符合要求;认真执行锻造工艺,以消除化学成分偏析和铸态缺陷;适当降低调质处理中的淬火温度,使其控制在Ac3以上30~50 ℃,保温时间不宜太长,选择适当的冷却速度。通过以上措施可以消除此类断裂隐患。