玄武岩拉伸-双面剪切破坏特性的试验研究

2020-11-10张瑞东

张瑞东,黄 达,2

(1.重庆大学山地城镇建设与新技术教育部重点实验室,重庆 400045;2.河北工业大学土木与交通学院,天津 300401)

0 引 言

岩石脆性破坏是一种常见的破坏模式,可分为拉伸破坏、拉伸剪切破坏和压缩剪切破坏。在深部地下洞室、高陡岩质边坡中,常常因为开挖或外层滑出而产生卸荷回弹现象,使岩体各部位出现差异变形,导致岩体内部张拉应力的出现。当破裂面方向与张拉应力方向呈较小夹角时,破裂性质常常表现为拉-剪破裂模式[1-3]。因此,深入地认识岩石拉-剪破裂性质及力学特性,对正确评价岩体工程的稳定性具有重要意义。

国内外学者对拉伸剪切力学特质的研究相对较少,并且大多是基于单面拉伸剪切试验进行的[4-10]。由于试样在水平方向荷载不共线,导致岩样受到弯矩的作用,增大试样的端部效应,对试验结果造成影响。黄达[11]等发明了一种双面拉伸剪切装置,并通过该装置对砂岩的拉剪破坏特性进行了研究;Ramsey[4]等通过增加围压的方式,对中心对称的狗骨形大理石岩样进行试验,实现了张拉断裂-混合断裂-剪切断裂的连续过渡模式,成功研究了大理岩的拉伸剪切断裂行为;Aimone-Martin[5]等设计了一种可应用于MTS压缩试验机上的对称四连杆辅助装置,成功测量岩石变形与同轴电缆轴向嵌入芯内响应的相关性,但只适用于轴向和法向比例加载试验;周辉[6]等利用自行研制的岩石拉伸剪切试验系统对硬脆性大理岩进行室内拉伸剪切试验,建立了考虑张拉剪切破坏机制和应力状态影响的M-C准则,但存在试验后破断岩样不易取出或取出不完整的问题;黄达[12]等自制的双面拉伸剪切装置,试验过程中受力均匀,有效地克服了单面拉伸剪切试验存在的弯矩问题,具备可独立施加法向、切向应力、岩样制备方便、试验后破坏试块易于取出、操作简单等特点。

图1 拉伸-双面剪切装置

玄武岩是一种常见的脆性硬岩,广泛分布于我国各重大水利水电工程中[13-15],如三峡库区坝基岩体、白鹤滩和溪洛渡水电站的坝基岩体和部分坡体顶部。高内水、土压力引起的深埋坝基面拉裂问题和坡体顶面滑动面张拉破坏问题是库区稳定性较为显著的影响因素,其根本在于坝基岩体或边坡在拉力和剪力的共同作用下变形或破坏[16]。基于此,本文对玄武岩开展拉伸-双面剪切试验研究,分析岩石的破坏形态,探究玄武岩在拉剪应力状态下的强度特征和变形特征。

1 试验方法

1.1 拉伸-双面剪切装置

拉伸-双面剪切装置为自行发明的辅助试验装置,具体结构见图1。图1中,Fn、Fs和Ft分别代表法向压荷载、剪切荷载和法向拉荷载。该装置主要由2个“U”形框架和1个剪切装置组成。“U”形框架Ⅰ、Ⅱ共同组成了反力系统,确保“U”形框架Ⅰ能沿导向槽竖向移动,并将试验机所受到的压力转换为试样所受到的拉力。此外,岩样上、下端部均采用高强度结构胶与拉头粘结,拉头与“U”形框架则是由异形螺栓进行连接。通过该装置可将试验机的压力转化为对试样的拉力;在剪切方向有3个施力端,使得试样出现2个剪切面,保证试样的力矩平衡。试验中,试样潜在断裂面上的法向拉应力和剪切应力可分别通过下式计算

(1)

(2)

式中,σt为试样的法向拉应力;τ为试样的剪切应力;S为试样的横截面积。

1.2 试样制备与加载方式

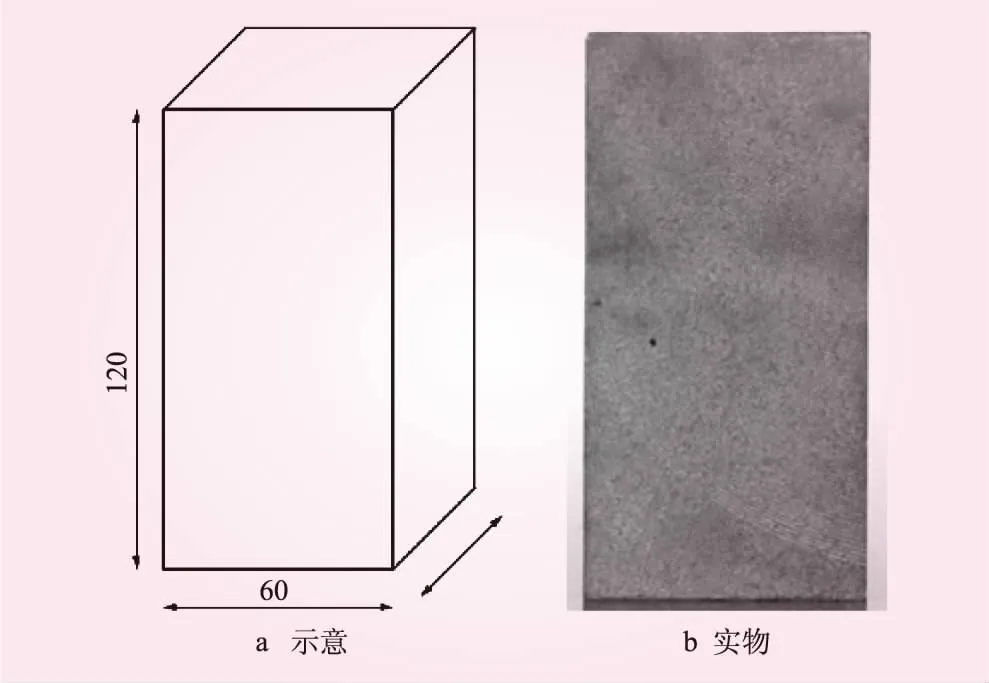

本文选用三峡库区某采区玄武岩,岩样呈灰褐色,质地坚硬,表面无明显的节理和裂隙,较为平滑,密度约2.7 g/cm3,峰值抗压强度约150 MPa,弹性模量约50 GPa,泊松比大致范围为0.2~0.25,粘聚力为53.24 MPa,内摩擦角为36.4°。玄武岩试样见图2。

图2 玄武岩试样(单位:mm)

试验应力路径包括2步:施加法向拉应力至目标值,随后施加剪应力直至试样破坏。基于玄武岩的单轴抗拉强度为8.89 MPa,本试验共设置1、2、3、4、5、6 MPa和7 MPa等7个法向拉应力水平,每个法向拉应力水平分别进行3组试验。试样法向采用力控制的加载方式,加载速度0.05 kN/s;剪向采用位移控制加载方式,加载速度为0.2 mm/min。

2 破坏形态

本研究选用3种典型的应力水平,分别为1、3 MPa和6 MPa。玄武岩不同拉应力水平下剪切破坏形态见图3。图3中,①、②为试样破坏后形成的2个断裂面。从图3可知,拉应力为1 MPa时,岩样断裂面附近有大面积的剪切脱落,上下断裂面与水平面有明显的倾角;拉应力为3 MPa时,破裂面上的剪切脱落减少,破裂面倾角也在减小;拉应力增大至6 MPa时,试样破裂面上的剪切脱落很少,破裂面倾角近于0°。整体上来看,6 MPa相对于前两者,上下断裂面较为平整,没有明显的凹陷或凸起,并且存在少量的由于剪切破坏而产生的白色剪切擦痕;而3 MPa与1 MPa相比,断裂面平整程度明显减弱,但白色光滑剪切擦痕数量却没明显差异。综上所述,随着法向拉应力的增大,试样的断裂由拉剪断裂转化为拉伸断裂,剪切脱落面积逐渐减小,破裂面倾角也呈现减小的趋势。

图3 玄武岩双面拉伸剪切破坏形态

3 力学特性分析

3.1 应力-应变曲线

图4为轴向应力-应变关系。从图4可知,施加剪应力之前,各曲线的发展趋势较为一致,经历初始的应力调整阶段和后期的弹性拉伸变形阶段,且各试样表现出相近的张拉弹性模量(约为1.028 GPa),这说明了本试验中采用的试样材料的离散性较小。施加剪应力之后,各试样表现为应力不变而拉应变在缓慢增加,这是由于水平施加荷载,使试样在竖直方向产生相应的变形,为泊松比效应。随着拉应力水平的增大,试样法向呈现出的泊松比变形逐渐减小,当法向应力大于6 MPa后,甚至不出现泊松比变形。试样破坏阶段,试样法向应力直线降低,说明试样呈现出强烈的脆性破坏。

图4 轴向应力-应变关系

图5为不同法向拉应力下剪切方向的应力-应变关系。从图5可知,各曲线均由非线性阶段和线性阶段构成:

(1)非线性阶段。玄武岩作为一种非均质材料,内部具有细小的孔隙和裂隙。加载前期,缺陷在拉应力和剪切应力的共同作用下闭合或张开,曲线较为平缓。

(2)线性阶段。随着剪切应力不断增大,岩石逐渐由非线性变为弹性变形状态,此时剪切应力与剪切位移呈线性增长关系。

图5 不同法向拉应力水平下剪切应力-应变关系

3.2 强度特征

将本文不同拉应力水平下玄武岩的剪切强度试验结果与H-B准则、M-C准则以及抛物线准则[11]相比较,见图6。从6图可知,随着法向拉应力增大,剪切强度均值不断减小,并且减小幅度不断增大,直到法向拉应力为7 MPa时,剪切强度迅速从4.87 MPa减小到3.15 MPa,这是由于岩样在高拉应力水平下已经形成较多微裂隙,造成试样内部损伤,故而表现出的剪切强度迅速减小。另外,运用拟合优度R2值对3种准则拟合效果进行量化,通过拟合确定H-B准则、M-C准则和抛物线准则的R2值分别为0.894、0.739和0.867。经对比可知,H-B准则和抛物线准则拟合效果整体上远比M-C好,而H-B准则相较于抛物线准则更好。这说明相比于其他强度准则,H-B准则能更好反映玄武岩拉剪强度变化特性。

图6 剪切强度随法向拉应力变化

3.3 变形特性

3.3.1剪切模量

为探究剪切向各典型模量的相互关系及变化特征,以拉应力为3 MPa时的剪切应力-应变关系为例,对各模量进行标注。法向拉应力为3 MPa时剪切应力-应变关系见图7,图7中,虚线L1、L2、L3的斜率分别代表总变形模量、非线性段变形模量和线性段切线模量。图8为总变形模量、线性段切线模量和非线性段变形模量随法向应力变化。从图8可以看出,同一法向拉应力水平下,线性段切线模量大于总剪切模量,也大于非线性剪切模量;非线性变形模量和总变形模量变化趋势相似,为先增大后减小,转折点在拉应力为4~5 MPa之间,这是因为法向拉应力较大时,初始法向加载段就对试样造成了损伤,因此呈现先增后减规律;线性段切线模量变化趋势与前两者截然不同,在拉应力为0~3 MPa范围内先缓慢减小,随后平稳增加,当初始法向应力超过6 MPa时,线性段切线模量迅速降低。

图7 法向拉应力为3 MPa时剪切应力-应变关系

图8 变形模量随法向拉应力变化

3.3.2线性剪切应变占比

线性剪切应变占比为剪切应变-应力关系线性阶段对应的剪切应变值与总剪切应变值之比。图9为线性剪切应变占比随法向拉应力变化规律及拟合直线,拟合方程为y=0.02x2+0.25(R2=0.873)。

从图9可知,线性剪切应变占比随法向拉应力的增加而呈线性增长的趋势,非线性阶段应变变化量占总应变变化量的比例超过60%。起初,随着法向拉应力水平的增加,岩样内部孔隙由于拉应力而不断变小,试验过程中岩石很容易通过剪切应力达到临界点P0,因此非线性阶段位移减小。总位移变化量包含非线性和线性阶段应变变化量,且其受到剪切应力的影响而减小,但是由于孔隙闭合而引起的非线性位移变化量减小是较为突出的,因此前期会出现线性剪切应变占比增高的现象。随着拉应力的不断增大,岩样内部出现了一些的微裂隙,再加上较高应力情况下剪切应力的影响,对非线性剪切应变的影响更加显著,这也导致线性剪切应变占比的增加。

图9 线性剪切应变占比随法向拉应力变化

4 结 语

本文对不同法向拉应力水平下的玄武岩进行拉伸-剪切试验,分析其破坏形态和力学特性,得出以下结论。

(1)随着法向拉应力的增大,试样的断裂由拉-剪断裂转化为拉伸断裂,断裂面倾角逐渐减小;岩石剪切方向的应力-应变曲线包含初始非线性变形阶段和后期的线性变形阶段;随着拉应力的增大,岩石的抗剪强度逐渐减小。

(2)通过H-B准则、M-C准则和抛物线准则对(σt,τf)散点图进行拟合发现,H-B准则吻合最好。

(3)剪切方向上,线性段切线模量>总变形模量>非线性段变形模量。随着拉应力水平的增大,非线性变形模量和总变形模量先缓慢增大后平稳减小,而线性段切线模量则在拉应力为0~3 MPa范围内先缓慢减小,随后平稳增加。当初始法向应力超过6 MPa时,线性段切线模量迅速降低。线性剪切应变占比随拉应力增大呈增加的趋势。