汽车同步器齿套断齿原因

2020-11-09杨永,张宇

杨 永,张 宇

(通标标准技术服务有限公司 南京分公司,南京 210001)

16MnCr5钢为德国引进钢种,有较好的淬透性和切削性,热处理后可得到较高的表面硬度和耐磨性,且低温冲击韧性较好。16MnCr5钢主要用于制造齿套、齿轮和蜗杆等零部件[1-2],一般要经渗碳淬火后使用。

齿套加工工艺过程为:锻造→拉削→加工→渗碳→感应淬火→抛丸。某公司采用16MnCr5钢制造的汽车同步器齿套在高速试验结束后,拆解发现有3个结合齿断裂,为找到结合齿断裂的原因,笔者进行了检验与分析。

1 理化检验

1.1 宏观观察

图1 失效同步器齿套宏观形貌Fig.1 Macro morphology of failure synchronizer gear sleeve

图2 断裂齿宏观形貌Fig.2 Macro morphology of broken teeth

图3 未断齿宏观形貌Fig.3 Macro morphology of non broken teeth

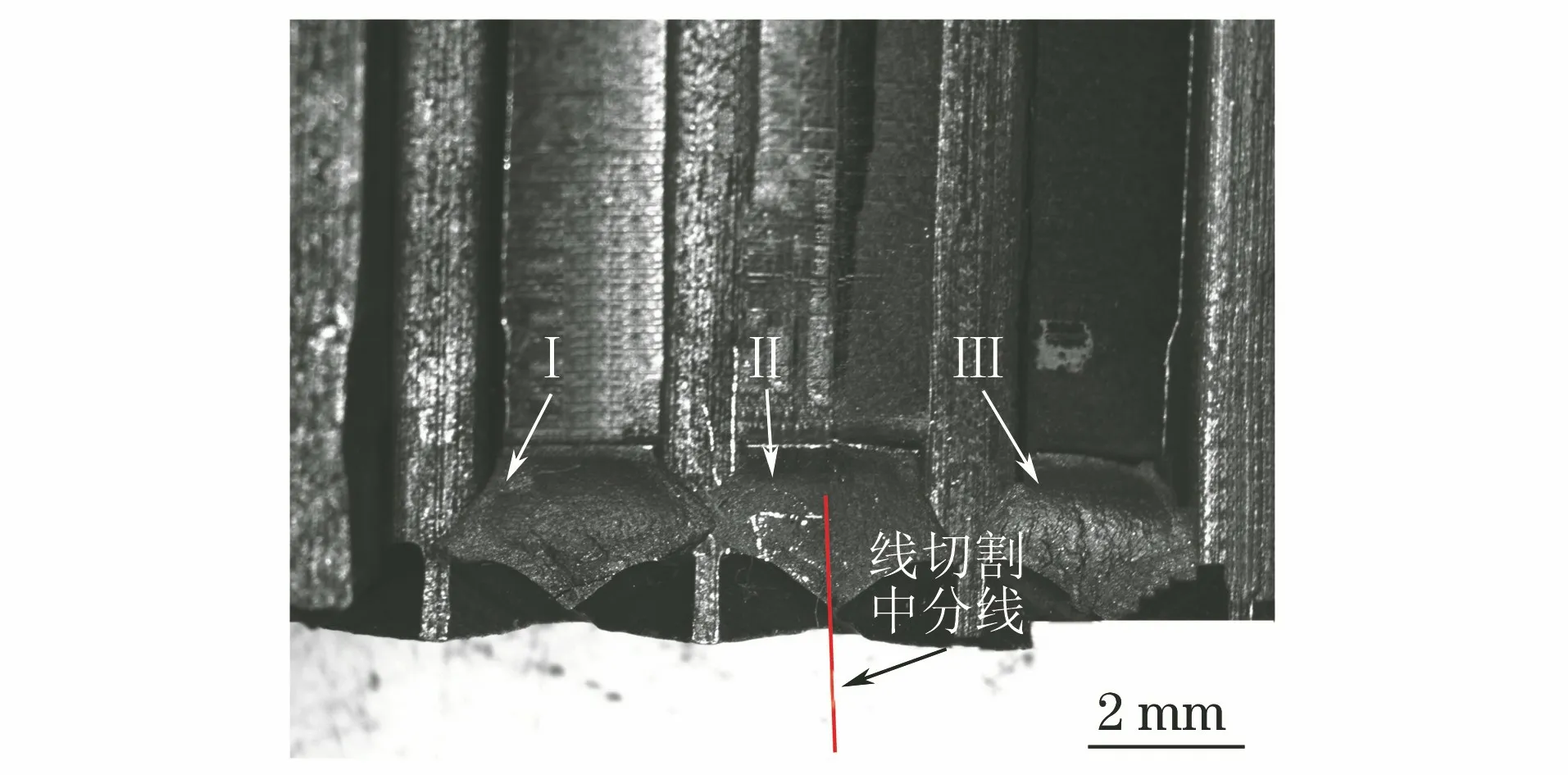

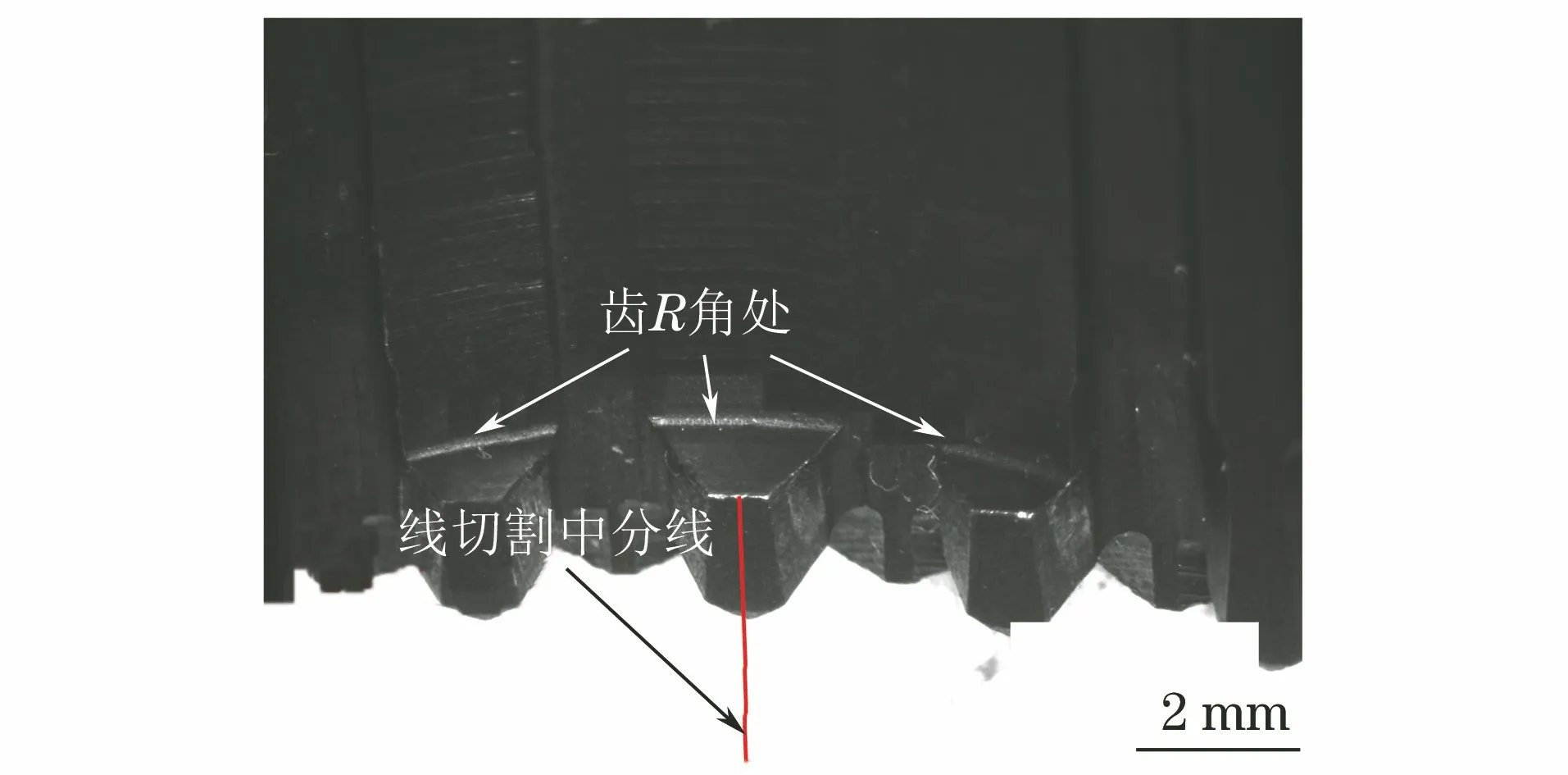

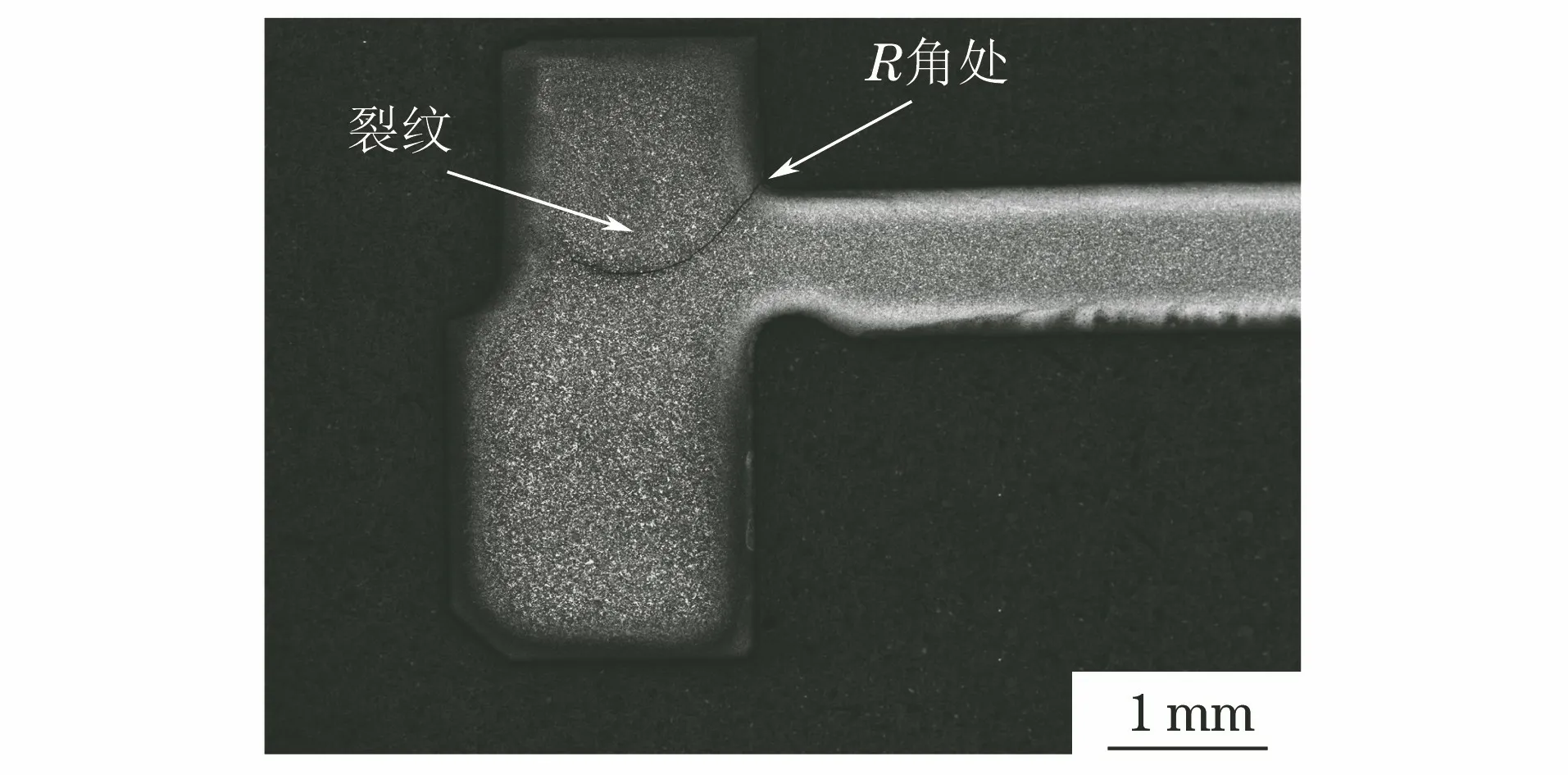

失效同步器齿套的宏观形貌如图1所示,其中右侧箭头指向处为结合齿断裂处,左侧箭头指向处为结合齿未断裂处。采用线切割法分别将断裂处和未断裂处取下,发现断裂的3个齿均沿内壁根部折裂。采用Stemi508型体视显微镜对齿套3个断裂的结合齿(编号为I,II,III)和未断裂的3个结合齿进行观察,宏观形貌如图2和图3所示。可见断裂齿宏观断口较平齐,未见宏观材料缺陷,断口外侧稍有起伏,结合裂纹扩展形貌和齿套工作时的受力情况,可判断断裂起源于齿内侧的R角处,并向外扩展直至断裂。

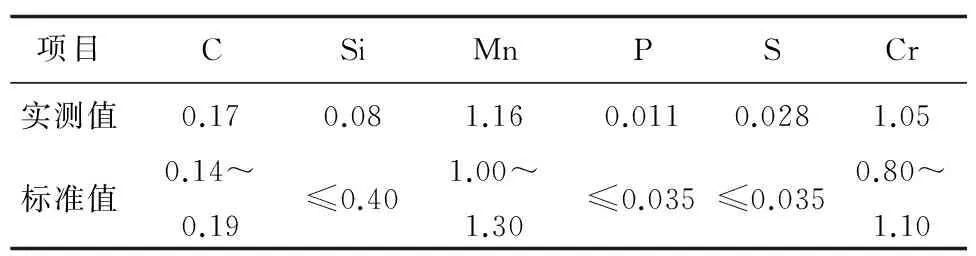

1.2 化学成分分析

利用ARL-4460型直读光谱仪及GCS-3000型碳硫分析仪对齿套的化学成分进行分析,结果如表1所示。可知齿套的化学成分满足标准EN 10084:2008CaseHardeningSteels—TechnicalDeliveryConditions的技术要求。

表1 齿套的化学成分(质量分数)Tab.1 Chemical compositions of gear sleeve (mass fraction) %

1.3 扫描电镜及能谱分析

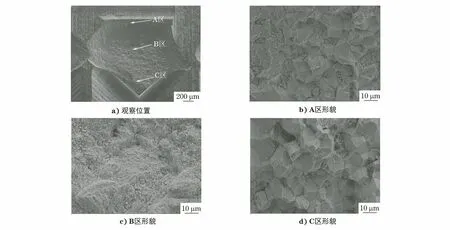

为简化分析,取齿II为分析对象,采用Sigma 300型扫描电镜对其进行观察,SEM形貌如图4所示。将断口分为靠近内侧R角的A区、中心的B区和靠近外表面的C区,如图4a)所示,其中A区为裂纹源区,B区为裂纹扩展区,C区为最终断裂区。图4b)为A区形貌,呈明显的沿晶特征;图4c)为B区形貌,部分呈韧窝形貌,并伴有夹杂;图4d)为C区形貌,该区也呈明显的沿晶特征[3]。

图4 齿II断口SEM形貌Fig.4 SEM morphology of fracture of tooth II:a) observation positions; b) morphology of area A; c) morphology of area B; d) morphology of area C

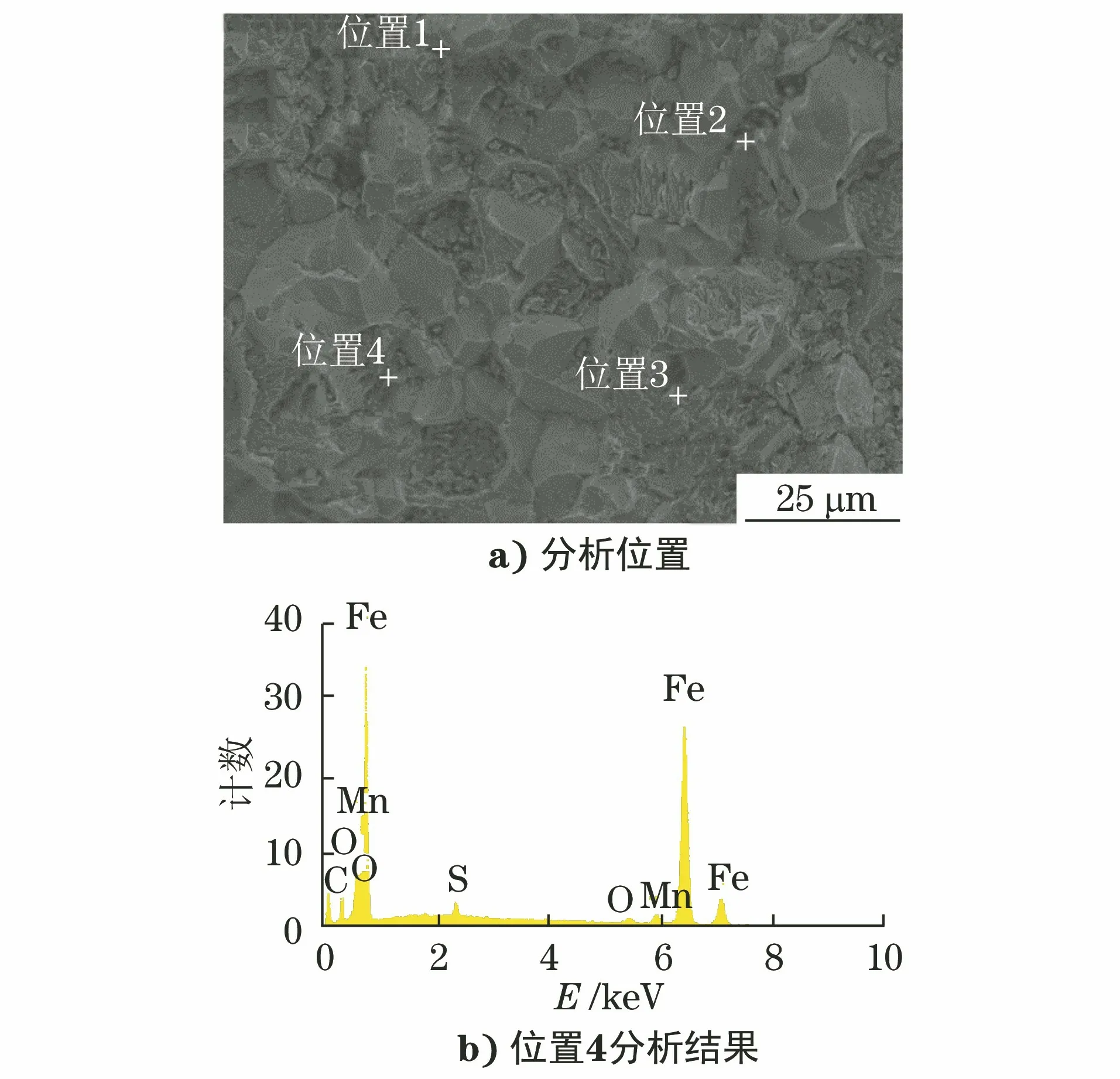

图5 齿II断口裂纹源区能谱分析位置及结果Fig.5 EDS analysis positions and results of crack source area on fracture of tooth II:a) analysis positions; b) analysis results of position 4

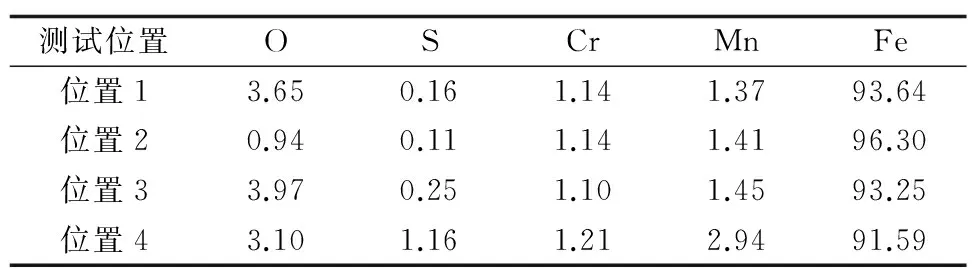

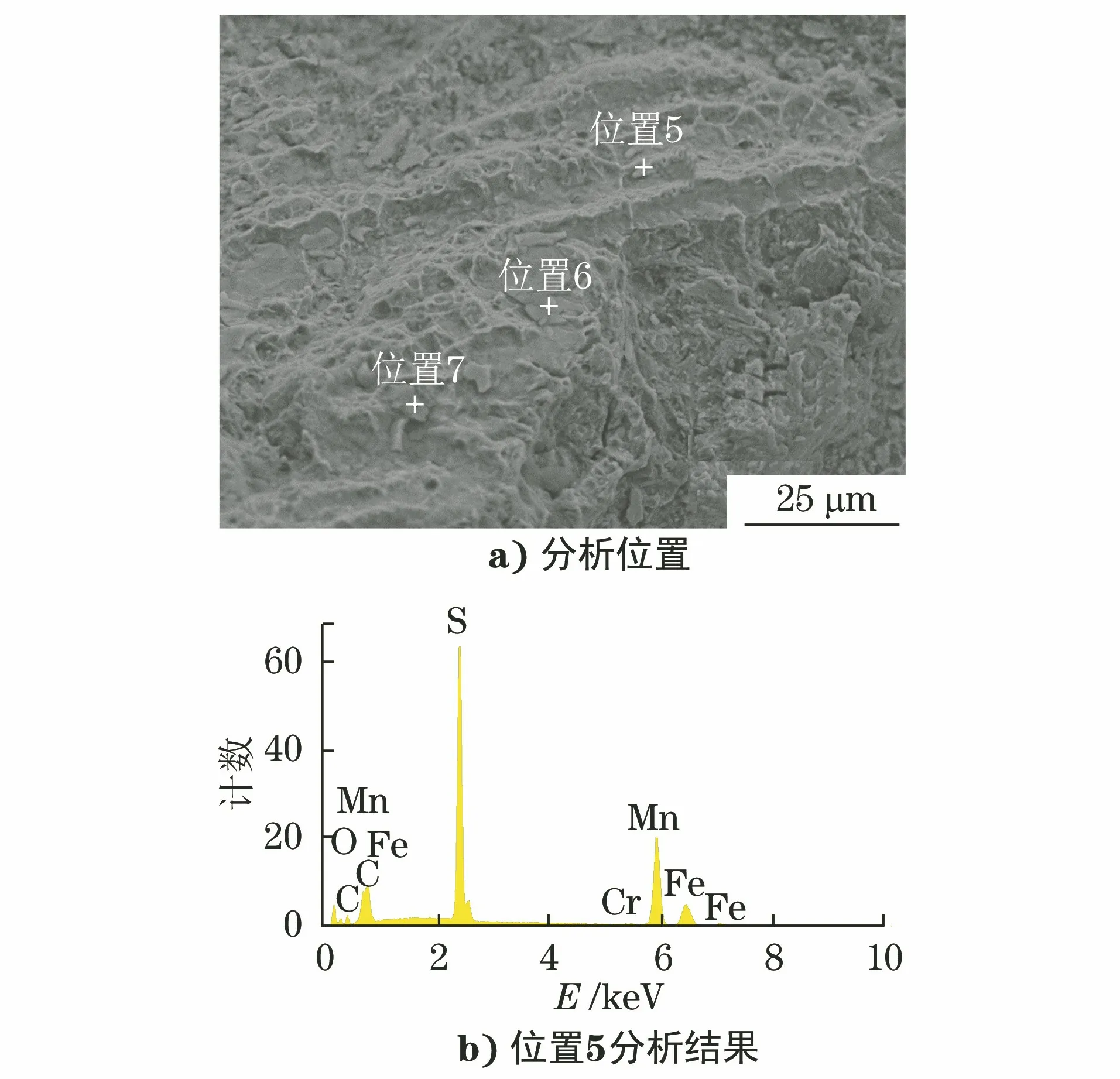

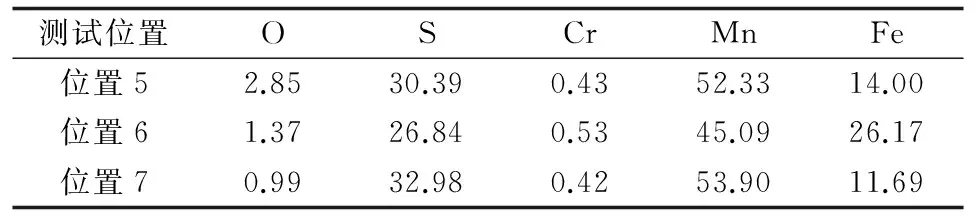

为进一步分析结合齿断裂的原因,采用扫描电镜附带的能谱仪对齿II断口的裂纹源区及裂纹扩展区进行成分定性及半定量分析。裂纹源区的分析结果如图5和表2所示,可见断口有轻度氧化,未见异常元素,有少量MnS夹杂;裂纹扩展区分析结果如图6和表3所示,可见断口有较多的MnS夹杂。

表2 齿II断口裂纹源区能谱定性及半定量分析结果(质量分数)Tab.2 Qualitative and semi quantitative analysis results of energy spectrum at crack source area on fracture of tooth II (mass fraction) %

图6 齿II断口裂纹扩展区能谱分析位置及结果Fig.6 EDS analysis positions and results ofcrack growth area on fracture of tooth II:a) analysis positions; b) analysis results of position 5

表3 齿II断口裂纹扩展区能谱定性及半定量分析结果(质量分数)Tab.3 Qualitative and semi quantitative analysis results of energy spectrum at crack growth area on fracture of tooth II (mass fraction) %

1.4 硬度及渗碳淬硬层有效深度测试

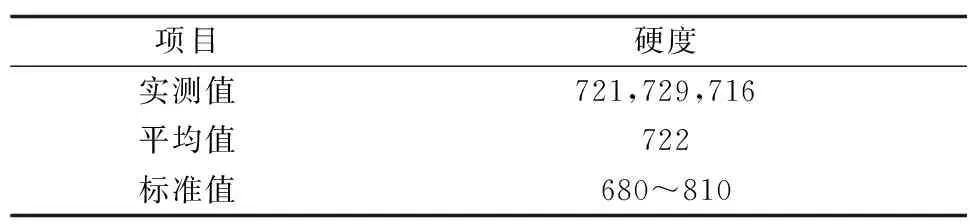

在齿套上截取硬度试样,采用显微维氏硬度计进行硬度测试,测试结果如表4所示。可知齿套表面硬度的平均值为722 HV1,满足客户的要求。

表4 齿套表面硬度测试结果Tab.4 Surface hardness test results of gear sleeve HV1

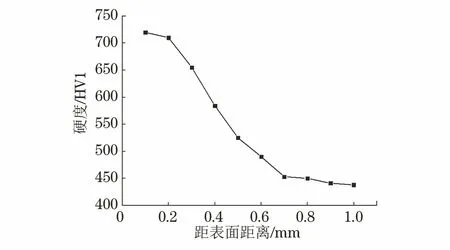

为了确定齿套的硬化层深度,根据GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》的技术要求,采用显微维氏硬度计对其进行梯度硬度测试,结果如图7所示。可知从表面到心部硬度逐渐降低,齿圈渗碳淬火硬化层(从零件表面到维氏硬度为550 HV1处的垂直距离)的深度为0.46 mm,满足客户的技术要求(0.3~0.7 mm)。

图7 齿套沿厚度方向的硬度梯度曲线Fig.7 Hardness gradient curve of gear sleeve along thickness direction

1.5 金相检验

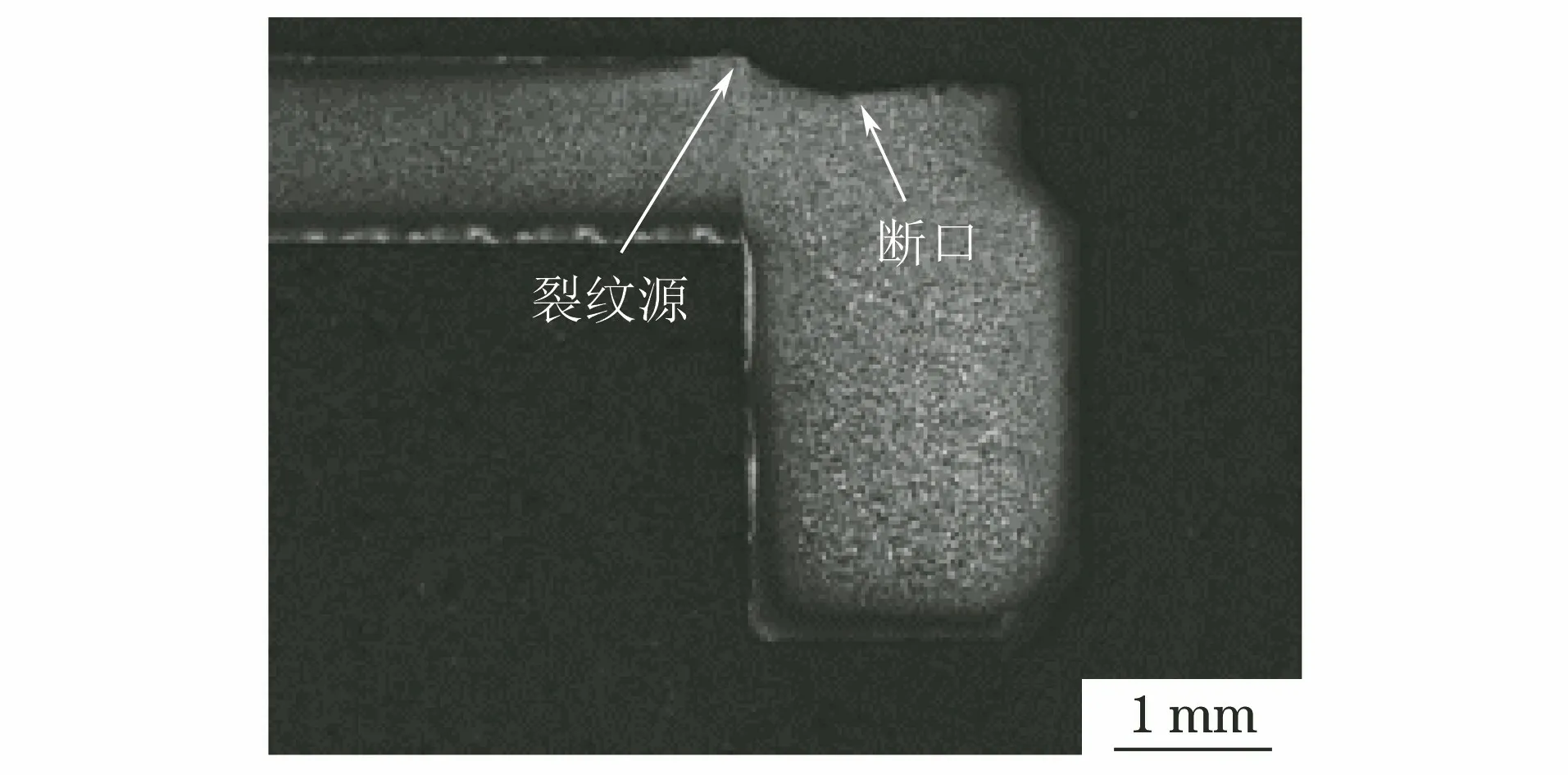

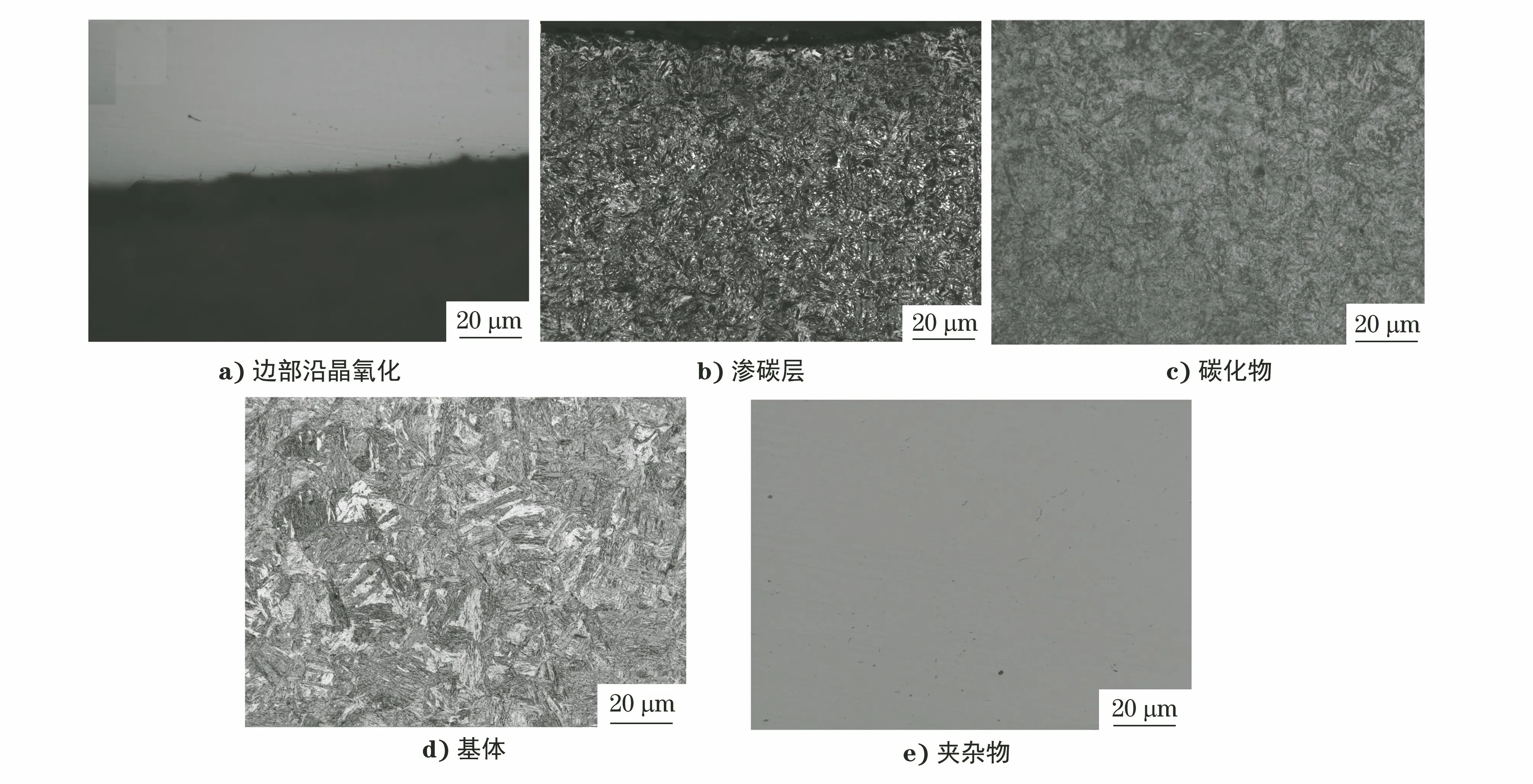

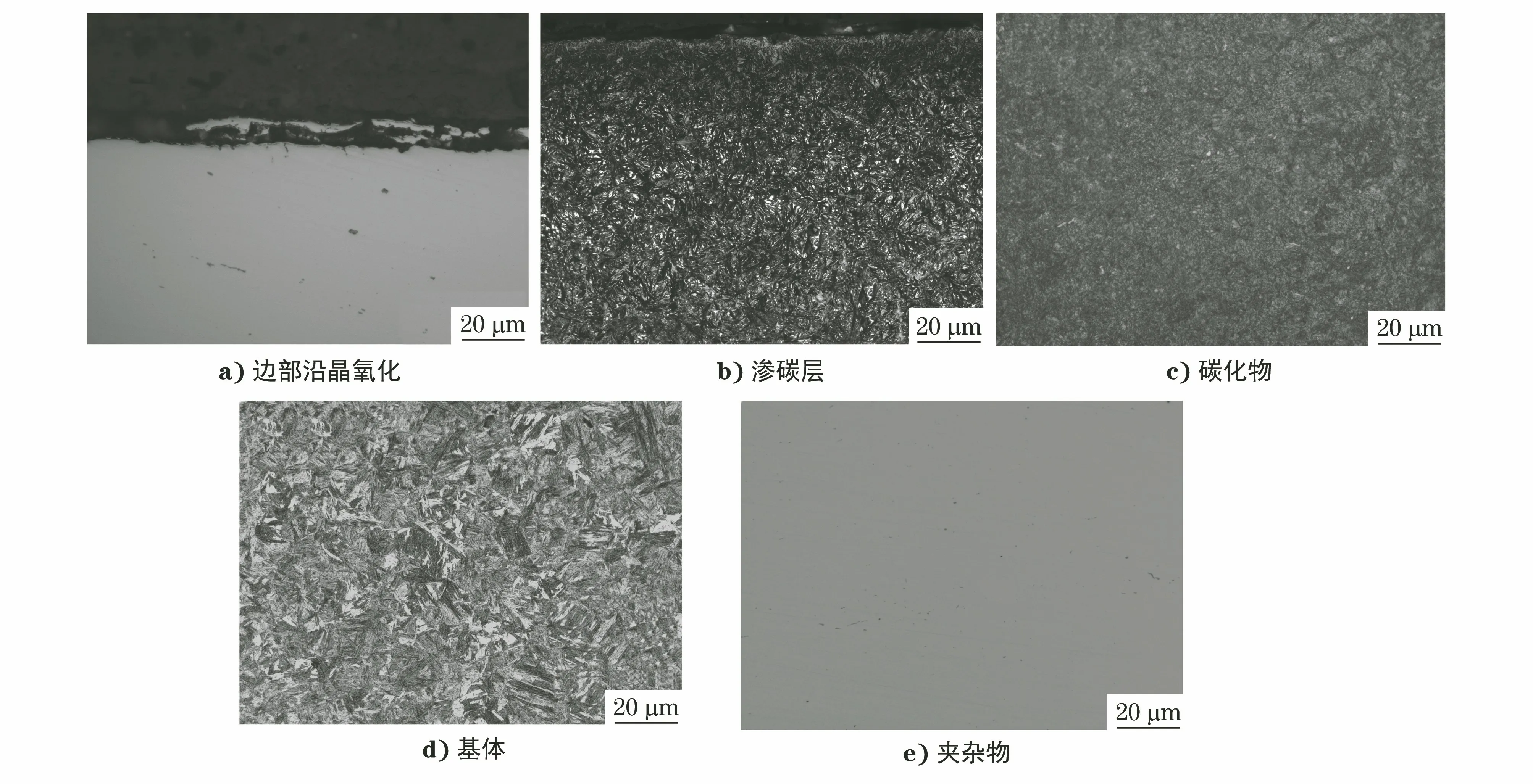

在齿套齿底R角剖面(见图2切割线)处截取金相试样进行观察,断裂齿和未断齿的齿底R角处渗碳淬火层形貌如图8和图9所示。可见断裂处和R角处未见明显金属流变,R角过渡区曲率半径很小,接近直角。此外在未断齿上发现一条裂纹,几乎完全贯穿齿面,裂纹起源于齿底的R角处。根据GB/T 25744—2010《钢件渗碳淬火回火金相检验》对断裂齿和未断齿的显微组织进行评级,其中断裂齿显微组织评级结果为表面沿晶氧化层深度2级,如图10a)所示;渗碳淬火层马氏体3级、残余奥氏体2级,未见异常组织,如图10b)所示;碳化物1级,如图10c)所示;心部显微组织为板条马氏体,级别为2级,如图10d)所示;夹杂物级别为A1级,可见较多细小的硫化物,如图10e)所示。未断齿显微组织评级结果为表面沿晶氧化层深度2级,如图11a)所示;渗碳淬火层马氏体3级、残余奥氏体2级,未见异常组织,如图11b)所示;碳化物1级,如图11c)所示;心部显微组织为板条马氏体,级别为2级,如图11d)所示;夹杂物级别为A1级,并可见较多细小的硫化物,如图11e)所示。

图8 断裂齿低倍形貌Fig.8 Morphology of broken tooth at low magnification

图9 未断齿低倍形貌Fig.9 Morphology of non broken tooth at low magnification

图10 断裂齿不同区域显微组织形貌Fig.10 Microstructure morphology of different areas of broken tooth:a) edge intergranular oxidation; b) carburized layer; c) carbide; d) matrix; e) inclusions

进一步观察未断齿裂纹形貌,可见裂纹源区开口较大,如图12a)所示;扩展区裂纹逐渐收窄,如图12b)所示;裂纹末端可以明显看到为沿晶开裂[4-5],整个裂纹均无脱碳,判断未断齿的裂纹开裂形式和断裂齿的一样,裂纹末端形貌如图12c)所示。

2 分析与讨论

扫描电镜分析显示齿套的裂纹起源于齿根R角处,断口未见宏观缺陷,齿II断口裂纹源区及最终断裂区均可见明显的沿晶断裂特征,断口上存在MnS夹杂;金相检验可知断裂齿和未断齿表面的沿晶氧化层、渗碳淬火层组织、碳化物含量、心部组织以及夹杂物等级均未见明显差异;未断裂齿同样存在几乎贯通的裂纹,裂纹起源于齿根R角处,末端可以明显看出为沿晶开裂。此外,齿套表面存在沿晶氧化,其形成和渗碳有关。渗碳是金属表面处理的一种,多应用于低碳钢或低合金钢,具体方法是将工件置入具有活性的渗碳介质中,加热到900~950 ℃的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而使表层获得高碳,心部仍保持原有成分。当渗碳气氛中存在氧时,因铬、锰、硅与氧的亲和力大于铁,会导致出现沿晶氧化的现象,沿晶氧化降低了晶界结合力,而淬火会形成较大的组织应力和热应力[6],曲率半径很小的R角处原本就是应力相对较大的地方,在工作应力的作用下,很容易使氧化处产生微裂纹并扩展,最终导致结合齿断裂。

图11 未断齿不同区域显微组织形貌Fig.11 Microstructure morphology of different areas of non broken tooth:a) edge intergranular oxidation; b) carburized layer; c) carbide; d) matrix; e) inclusions

图12 未断齿裂纹微观形貌Fig.12 Micro morphology of crack of non broken tooth:a) crack source area; b) crack growth area; c) end of crack

3 结论及建议

结合齿断裂和齿根处沿晶氧化有关,沿晶氧化降低了晶界结合力,使得淬火微裂纹在内应力和外载荷共同作用下,沿应力集中的齿底R角处产生并扩展,最终导致结合齿断裂。

建议齿套淬火后及时回火,消除零件内应力;降低炉内氧化气氛,尽量消除或减小氧化层深度。