试样凸出量和抛光时间对钛基复合材料试样制备成形参数的影响

2020-11-09马晓丽陈秋龙王立强

马晓丽,刘 礼,陈秋龙,王立强

[1.上海交通大学 材料科学与工程学院,上海 200240; 2.永大电梯设备(中国)有限公司,上海 201615]

对于金属基复合材料,特别是基体相和增强相的物理性能有明显差异时[1],采用传统的机械-化学抛光、电解抛光方法很难获得良好的电子背散射衍射(Electron Back Scattered Diffraction,简称EBSD)试样[2-3]。由于离子束的轰击,实现对待加工试样的整体切割,离子抛光可以获得较大加工速率,并可以保证基体相和增强相的完整性,从而解决复合材料的电镜制样问题。经过大量离子抛光检测试验后发现,离子抛光时的试样凸出量和抛光时间对于抛光质量和抛光成形参数有着显著的影响,但目前文献[4-8]缺少离子抛光工艺参数对复合材料抛光成形参数的影响研究。因此,笔者研究了随着时间变化,试样凸出量对钛基复合材料离子抛光成形参数的影响,并预测了试样凸出量和抛光时间与离子抛光成形参数的关系。

1 试验材料和工艺参数

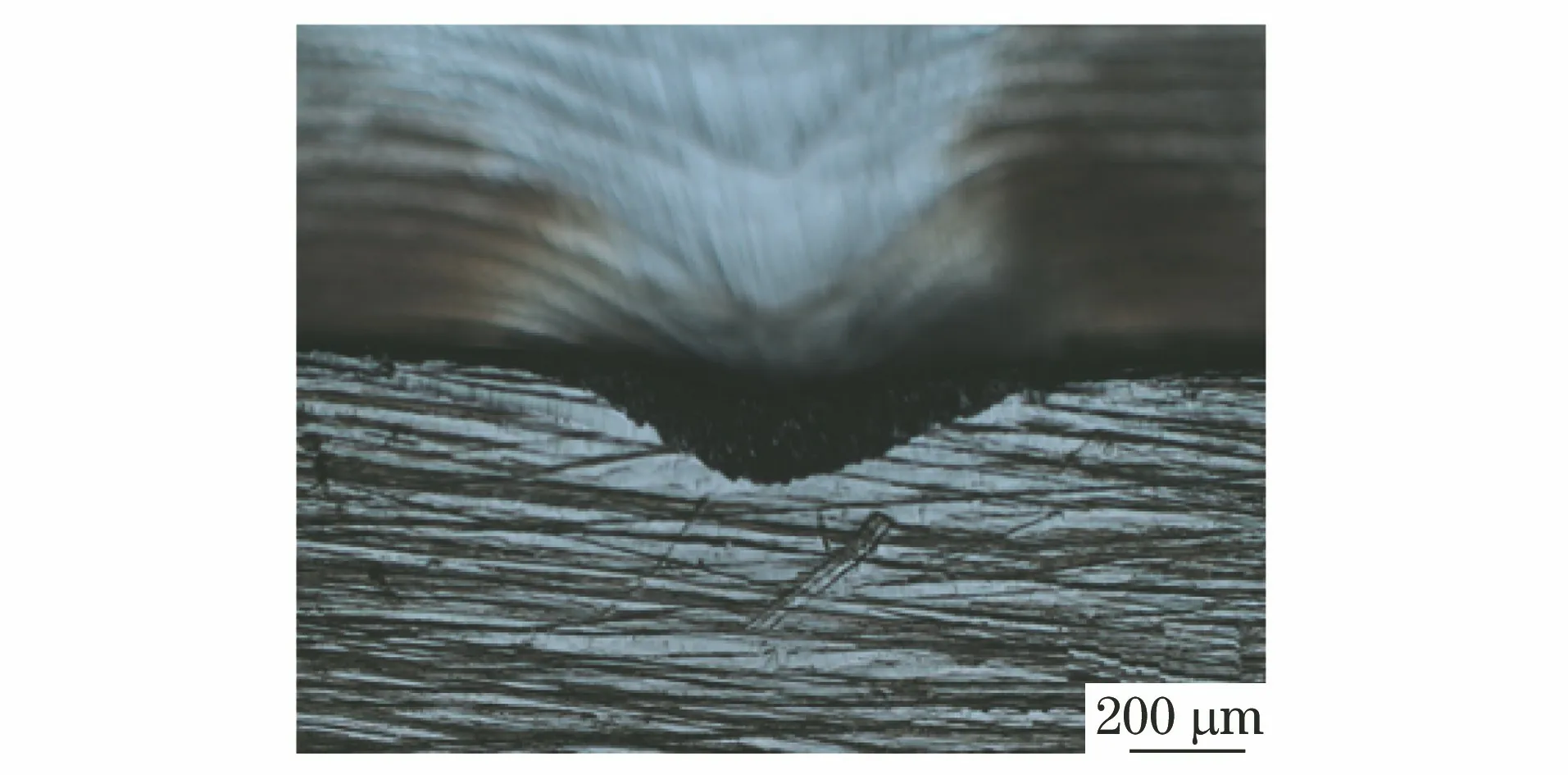

试验用材料为5%(体积分数,下同)的(TiB+TiC)增强的钛基复合材料。试样的尺寸为6 mm×6 mm×4 mm,使用银胶将试样粘贴于离子抛光机的挡板位置,通过高能氩离子轰击试样的凸出截面,以达到抛光的目的[9-10]。试样凸出量的设置是以样品台的控制精度和获得显著差异的离子抛光成形参数为前提的。试样凸出量太小,将会超出样品台的精度控制范围;试样凸出量太大,对抛光质量和成形参数将产生不利的影响。图1所示为试样凸出量为22 μm时抛光4 h的离子抛光形貌。可见抛光表面形成了较大抛光台阶,抛光成形质量较差,且无法获得有效的离子抛光成形参数范围。因此,基于对抛光质量和抛光成形参数的综合考虑,确定试样凸出量分别为7,12,17 μm,抛光时间分别为2,4,6,8 h。试样经离子束抛光后,以抛光宽度、抛光深度和抛光面积作为离子抛光成形参数的指标对抛光质量进行分析。

图1 试样凸出量为22 μm时抛光4 h的离子抛光形貌Fig.1 Morphology of ion polished sample with22 μm protrusion for 4 h

2 试验结果与讨论

2.1 抛光后的形貌对比

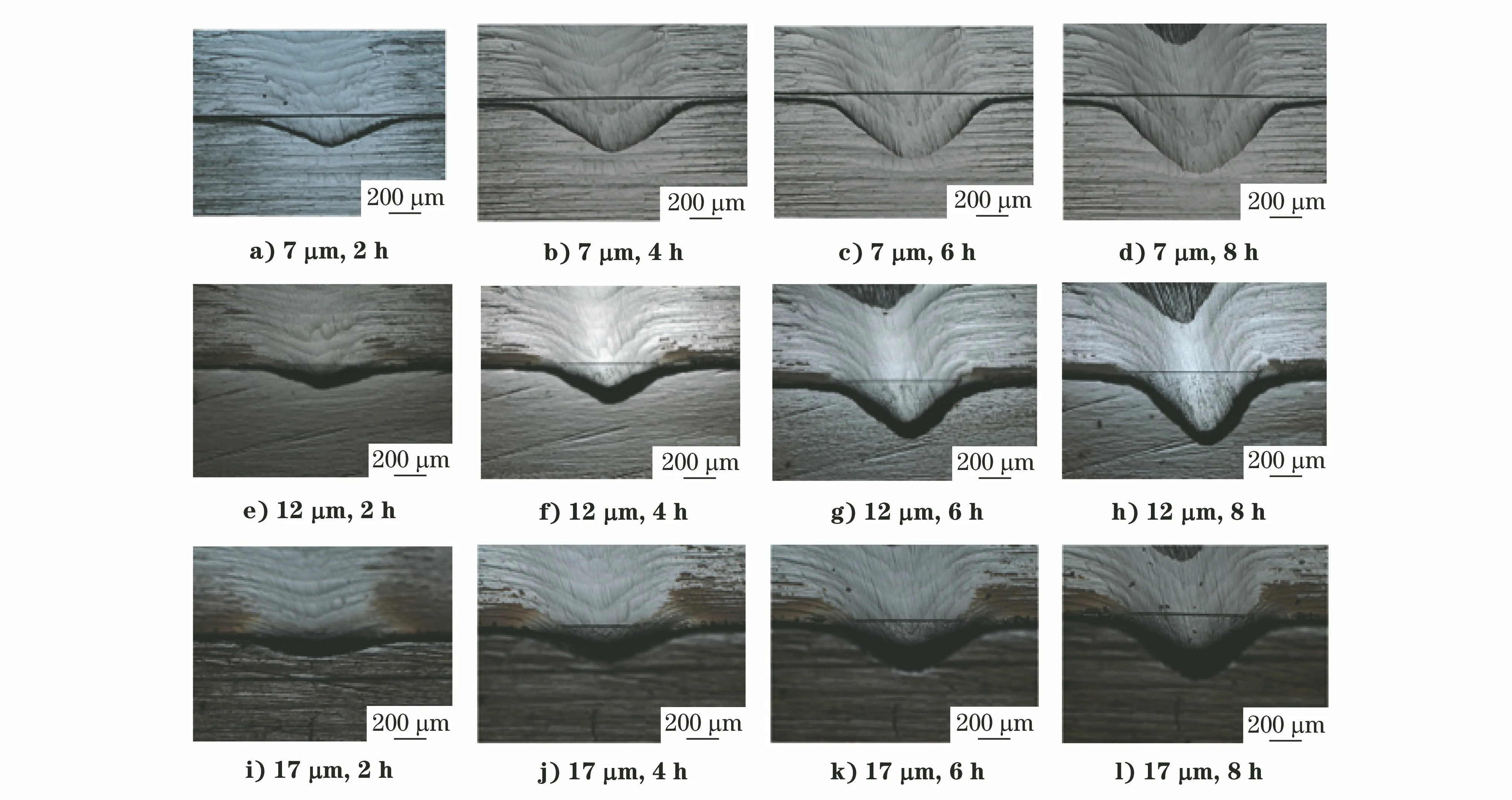

利用Observer D1M型研究级光学显微镜观察试样不同凸出量和不同抛光时间下离子抛光成形后的形貌,如图2所示。可见随着抛光时间的延长,抛光宽度、抛光深度和抛光面积均逐渐增大,且形成抛光台阶;试样凸出量为7 μm时,可以获得光滑平整的抛光表面,抛光台阶最小,而试样凸出量增至17 μm时,抛光台阶最大,且抛光表面出现颜色变化,可能发生了离子注入现象,抛光质量严重下降。故在保证制样精度的前提下,应尽量采用小的试样凸出量以获得较高的抛光成形质量。

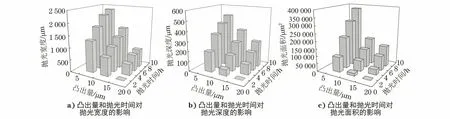

为了量化离子抛光成形参数,利用Image J软件,以比例尺长度和对应的像素点为转换依据,对离子抛光的抛光成形参数进行计算。图3所示为试样凸出量和抛光时间对不同抛光成形参数的影响。可以看出,随着离子抛光时间的延长,抛光宽度、抛光深度和抛光面积均增大;但随着试样凸出量增大,抛光宽度、抛光深度和抛光面积呈减小趋势。

图2 不同试样凸出量和抛光时间下的离子抛光形貌Fig.2 Ion polishing morphology under different sample protrusion and polishing time

图3 离子抛光工艺参数与抛光成形参数的关系Fig.3 Relationship between ion polishing process parameters and polishing forming parameters:a) influence of protrusion and polishing time on polishing width; b) influence of protrusion and polishing time on polishing depth;c) influence of protrusion and polishing time on polishing area

2.2 离子抛光试验结果的方差检验

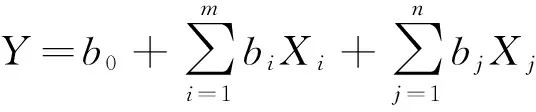

方差分析也叫F检验,可用来评估各变量之间的关系。由于自变量包括试样凸出量和抛光时间,故回归模型采用多元线性回归模型

(1)

式中:Y为因变量;b0,bi,bj为回归系统的系数;m,n为变量个数;Xi,Xj为自变量。

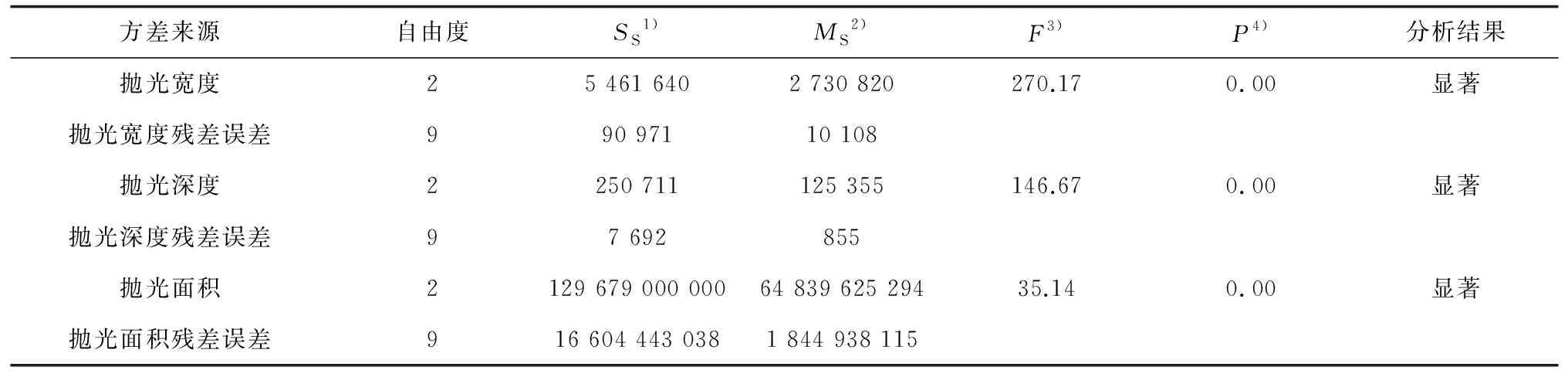

钛基复合材料的离子抛光工艺参数与成形参数方差分析结果如表1所示,通常在置信度为95%条件下,将P值与0.05进行比较来确定是否显著,由表1可知P值均为0.00小于0.05,拟合结果显著。

表1 方差分析结果Tab.1 Results of variance analysis

2.3 离子抛光成形参数多元线性回归分析模型与准确性验证

根据方差分析结果,得到5%(TiB+TiC)/Ti复合材料的离子抛光工艺参数与成形参数的表达式如下,其中离子抛光宽度L与试样凸出量、抛光时间的关系式为

L=2 190-144X1+147X2

(2)

离子抛光深度H与试样凸出量、抛光时间的关系式为

H=289-23.8X1+47.9X2

(3)

离子抛光面积S与试样凸出量、抛光时间的关系式为

S=194 157-18 181X1+32 549X2

(4)

式中:X1为试样凸出量;X2为抛光时间。

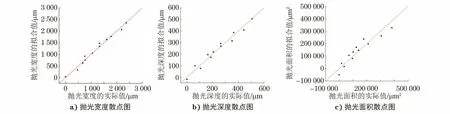

根据离子抛光成形参数的表达式(2)~(4),可得离子抛光成形参数的系统散点图,如图4所示。可以看出,抛光宽度、抛光深度以及抛光面积散点基本落在45°线上,验证了多元线性回归模型的准确性,证明了实际值和拟合值的相关性,即该离子抛光工艺参数与成形参数的表达式适用于5%(TiB+TiC)/Ti复合材料。

3 结论

抛光宽度、抛光深度和抛光面积等成形参数随着试样凸出量的增大而减小,随着抛光时间的增加而增大。

在置信度为95%的条件下进行方差分析,基于多元线性回归分析预测了抛光宽度、抛光深度和抛光面积与试样凸出量和抛光时间的关系表达式。通过系统散点图分析,验证了该回归模型适用于5%(TiB+TiC)/Ti复合材料的离子抛光成形参数预测分析。

图4 离子抛光成形参数的系统散点图Fig.4 Systematic scatter diagram of ion polishing forming parameters:a) scatter diagram of polishing width; b) scatter diagram of polishing depth; c) scatter diagram of polishing area