发动机缸体断裂原因

2020-11-09朱玲斌邵百明薛喜才贾尚华

朱玲斌,邵百明,薛喜才,贾尚华

(上海汽车集团股份有限公司 乘用车分公司,上海 201804)

发动机缸体是汽车发动机中最重要的零部件之一,其将各个气缸和曲轴箱连成一体,是安装活塞、曲轴以及其他零件和附件的支撑骨架;同时还要保证活塞、连杆、曲轴等工作时的位置准确以及发动机的换气、冷却和润滑系统工作正常。而随着汽车轻量化发展[1],对缸体的要求更趋向于薄壁和高强度。由于铝合金铸造工艺已经相对比较稳定,从工艺的角度来提高强度越来越难,因此缸体设计的合理性凸显重要。在开发过程中,通过分析缸体的失效问题找到相应的改进措施也就变得越来越重要[2-8]。

某发动机开发过程中,发动机需进行相关台架试验,在完成曲轴通风系统试验和润滑系统试验后,进行15 h的节气门结焦试验过程中发现缺体侧面漏油,油压降低导致报警,停机进行检查,拆解后发现缸体轴承座和对应的轴承瓦盖断裂。为找到缸体的断裂原因,笔者对轴承座和轴承瓦盖进行了检验与分析,并提出改进措施。

1 理化检验

1.1 宏观及低倍分析

送检的断裂发动机缸体如图1所示。断裂的零件都位于发动机后端,如图1a)所示,其中缸体第4主轴承座断裂,裂纹一侧位于退刀槽区域,轴承瓦盖的断裂位置在轴承座断裂位置的斜对角,如图1b)所示。第1~3轴承座及其对应的轴承瓦盖都未见明显异常。失效区域螺栓拧紧痕迹正常,无松动现象,如图1c)所示。据了解,拆解时8组轴承瓦盖螺栓的扭矩值(包括断裂轴承座)全部都在正常范围内。

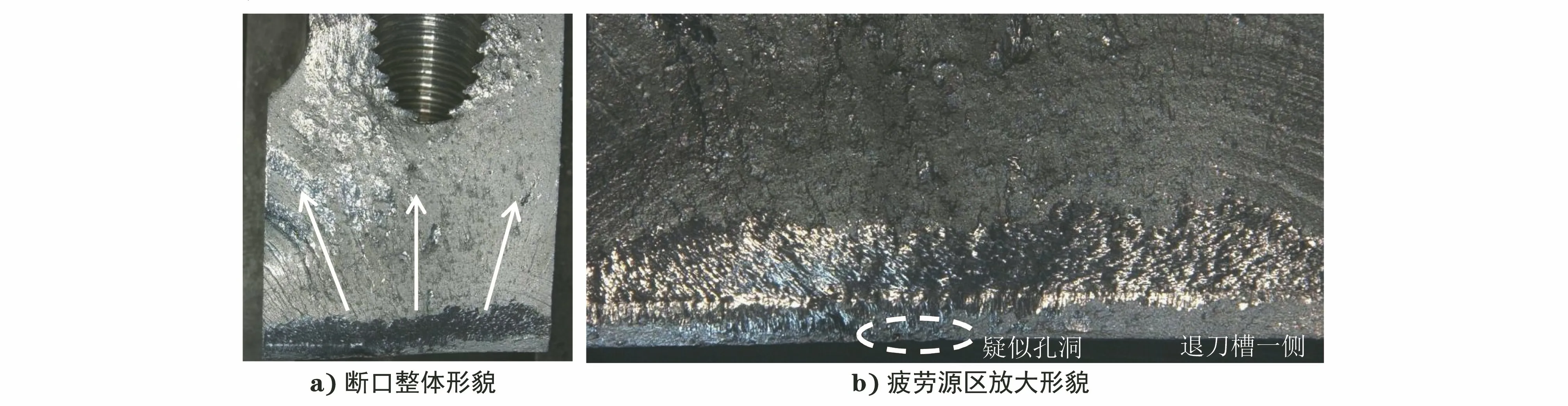

采用VHX-2000E型体视显微镜对缸体轴承座的断口进行低倍分析,形貌如图2所示。可见有明显的自下而上的断裂扩展纹路,底侧局部区域磨损严重,其放大后有清晰可见的疲劳海滩纹特征,从海滩纹的汇聚方向来看,疲劳应该起源于退刀槽的中部区域,同时在疲劳源附近,有疑似孔洞存在。

图1 送检的断裂发动机缸体宏观形貌Fig.1 Macro morphology of fractured engine cylinder block submitted for inspection:a) overall morphology of cylinder block; b) morphology of fracture position; c) bolt assembly trace of fracture position

图2 轴承座断口低倍形貌Fig.2 Morphology of bearing seat fracture at low magnification:a) overall morphology of fracture; b) enlarged morphology of fatigue source region

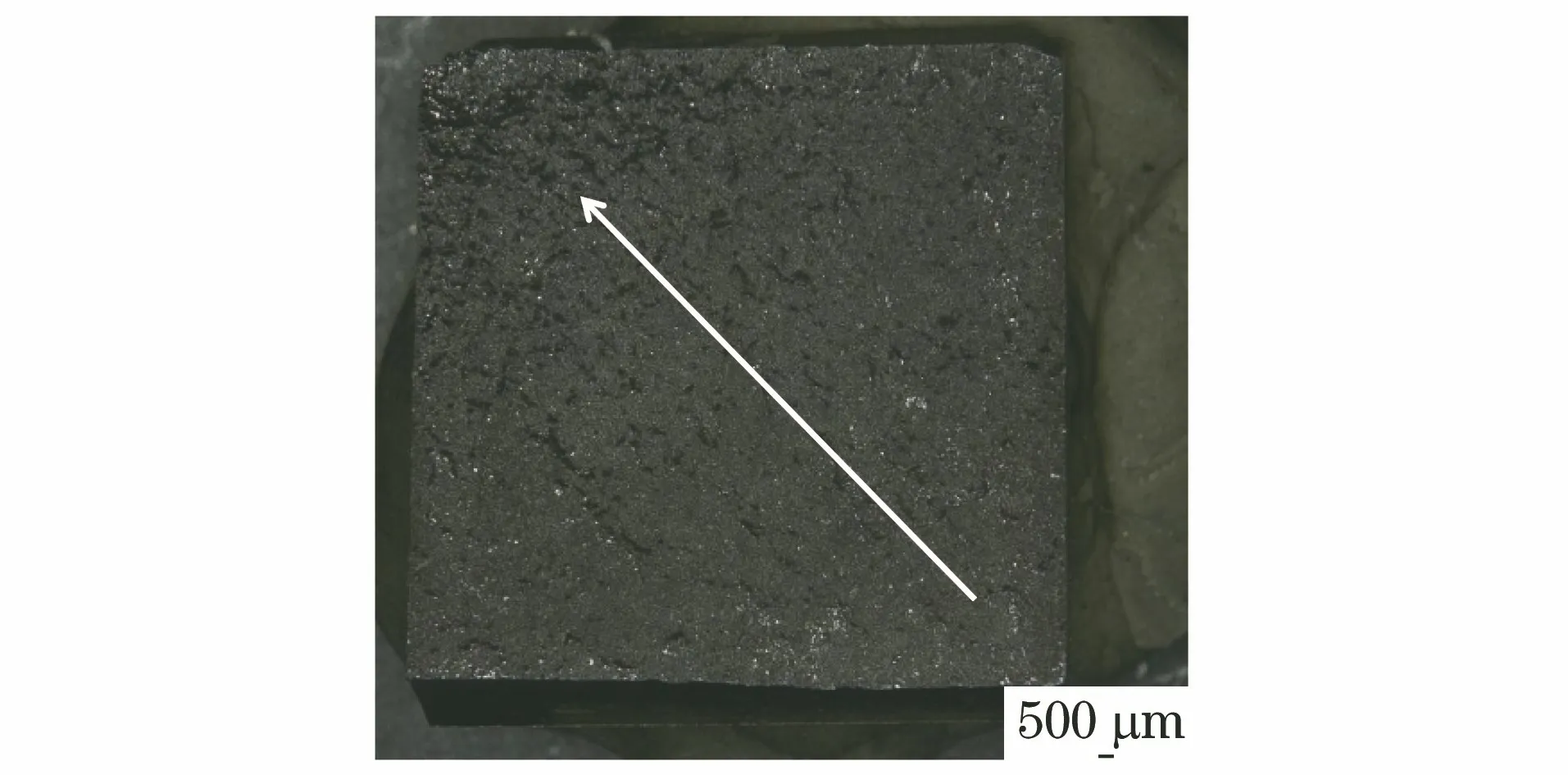

图3为断裂轴承瓦盖断口的低倍形貌,断口上有隐约可见的从右下至左上的断裂扩展纹路,且断裂起始一侧位于轴承瓦盖与曲轴接触的区域。

图3 轴承瓦盖断口低倍形貌Fig.3 Morphology of bearing cover fracture at low magnification

1.2 微观分析

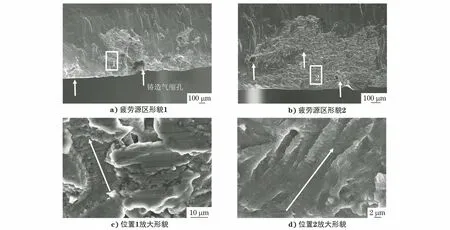

采用EVO MA25型扫描电镜(SEM)分别对轴承座和轴承瓦盖的断口进行观察,如图4和图5所示。

轴承座起始断裂区存在铸造缩孔,如图4a)~b)所示;除磨损区域外,断口形貌特征为细小的疲劳辉纹,如图4c)~d)所示。从疲劳辉纹的扩展方向来看,疲劳裂纹起源于退刀槽边缘而非缺陷所在区域,而且疲劳起源点未完全汇集到缩孔所在的区域,说明缺陷不是导致轴承座疲劳断裂的主要原因。

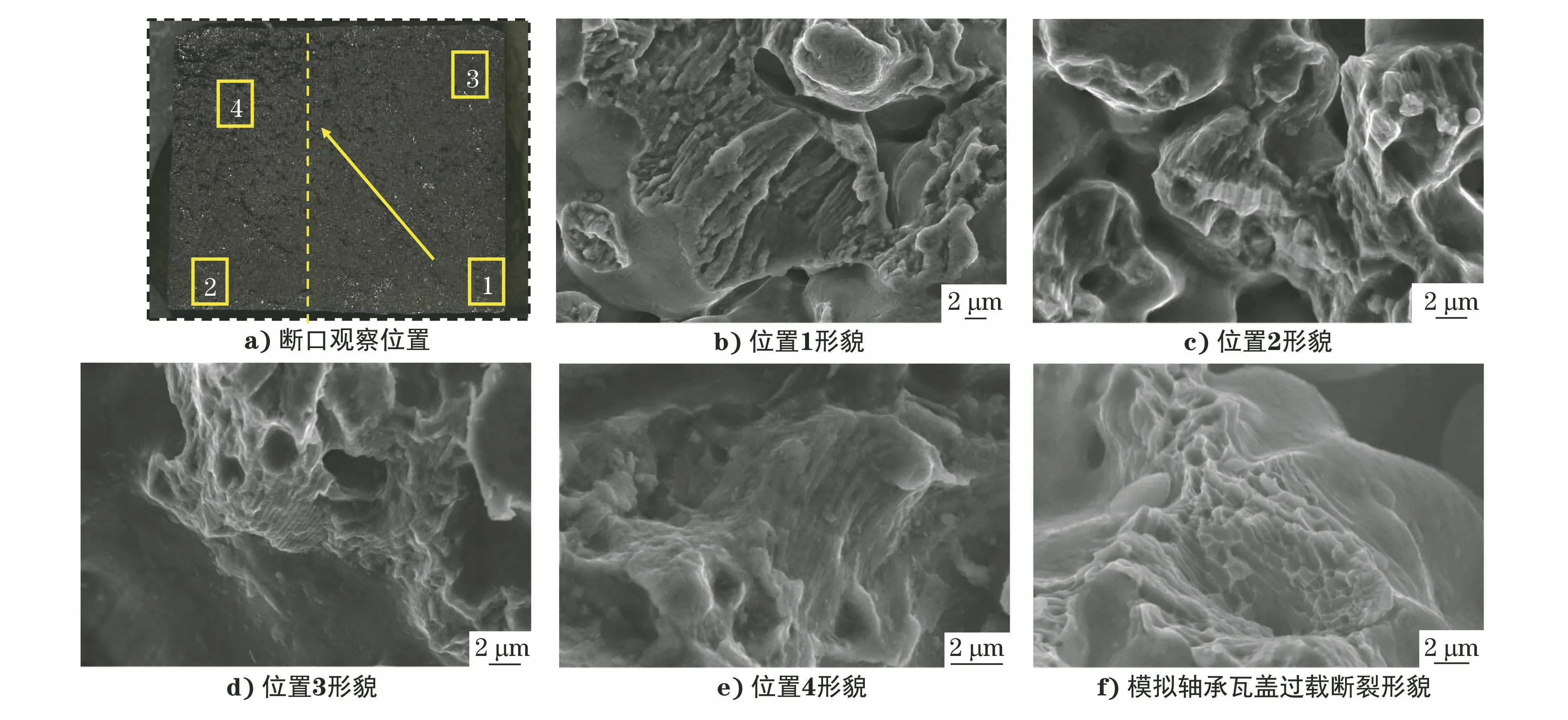

对轴承瓦盖断口进行观察,观察位置如图5a)所示。整个断裂轴承瓦盖的断口形貌特征全部为疲劳辉纹,如图5b)~e)所示;疲劳扩展方向如图5a)中箭头所示。对模拟过载断裂的轴承瓦盖断口进行观察,可见断口为韧窝形貌,如图5f)所示。送检断裂轴承瓦盖断口的疲劳起始区域未见明显异常,且断口形貌特征明显不同于模拟过载断裂瓦盖材料的。

图4 轴承座断口SEM形貌Fig.4 SEM morphology of fracture on bearing seat:a) morphology of fatigue source region 1; b) morphology of fatigue source region 2;c) enlarged morphology of position 1; d) enlarged morphology of position 2

图5 轴承瓦盖断口SEM形貌Fig.5 SEM morphology of fracture on bearing cover:a) observation positions of fracture; b) morphology of position 1; c) morphology of position 2;d) morphology of position 3; e) morphology of position 4; f) morphology of the simulation of overload fracture of bearing cover

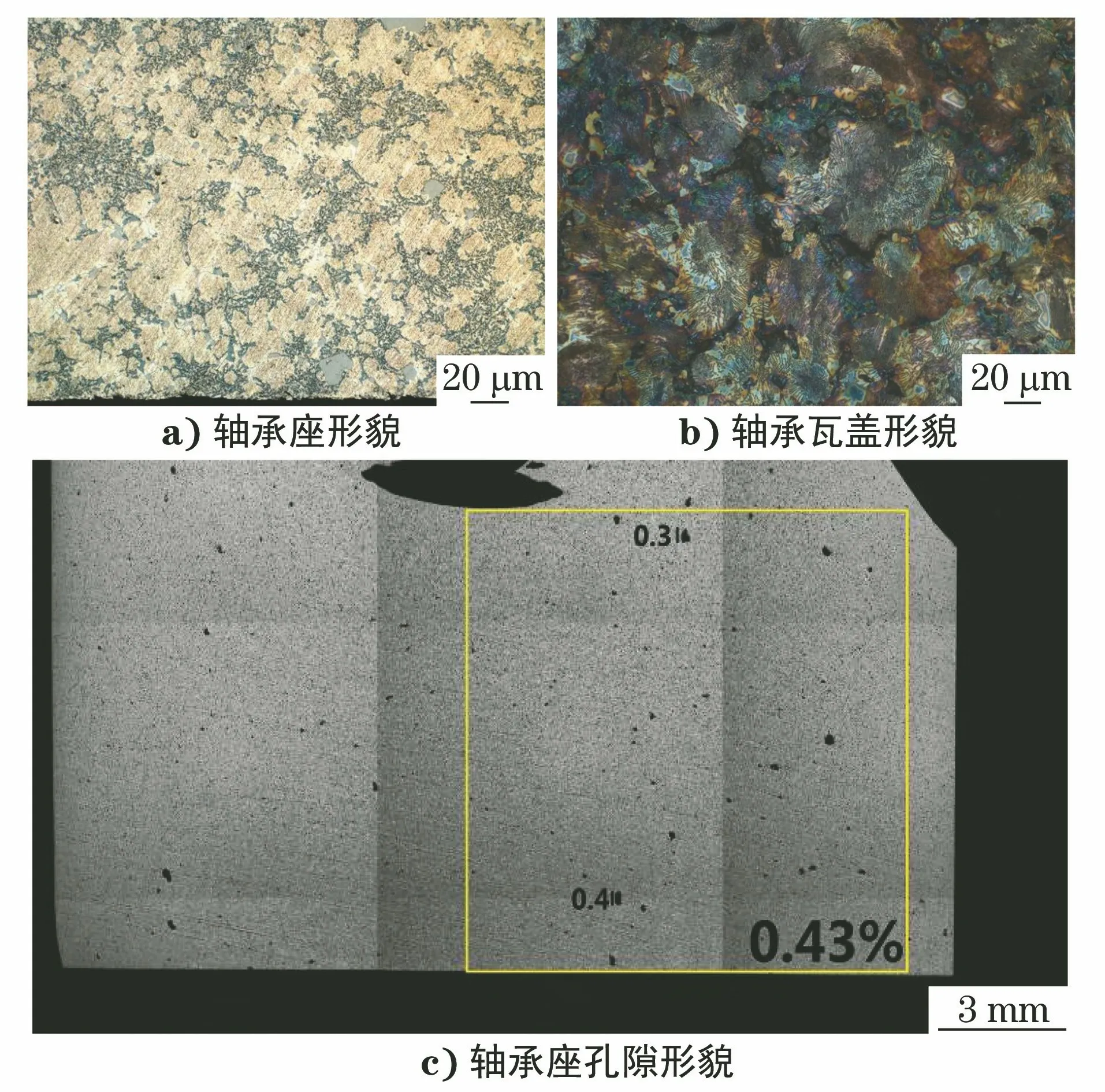

1.3 金相检验

在断裂缸体轴承座的疲劳起源区取金相试样,观察其显微组织形貌,如图6a)所示,可见其显微组织为白色块状奥氏体相+细小致密的共晶Si相+少量初生Si相。根据企业技术文件的要求测量疲劳起源区的孔隙率,结果为0.43%,最大单孔直径为0.4 mm,如图6c)所示,符合设计图纸的技术要求。

沿着图5a)虚线位置对轴承瓦盖取样,并进行观察,如图6b)所示,可见其显微组织主要为珠光体,此外还有部分孔隙,显微组织基本正常。

图6 断裂轴承座及瓦盖的显微组织形貌Fig.6 Microstructure morphology of fractured bearing seat and bearing cover:a) morphology of bearing seat; b) morphology of bearing cover;c) morphology of bearing seat porosity

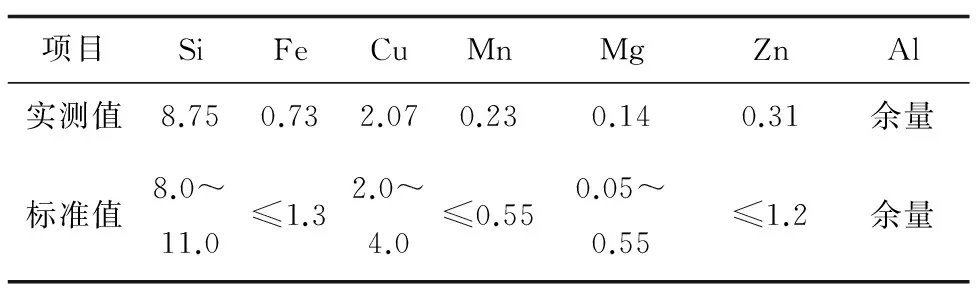

1.4 化学成分分析

图纸规定缸体材料为AlSi9Cu3铝合金,用Bruker Q4 TASMAN型直读光谱仪对缸体的化学成分进行分析,结果如表1所示。可知缸体材料的化学成分满足DIN EN 1706:2010AluminiumandAluminiumAlloysCastingsChemicalCompositionandMechanicalProperties的要求。

1.5 力学性能测试

采用UH930型多功能硬度计对断裂缸体的轴承座进行硬度测试,结果为88 HB,符合产品图纸的硬度要求。

表1 缸体的化学成分(质量分数)Tab.1 Chemical compositions of cylinder block (mass fraction) %

采用RB2000型洛氏硬度计对断裂的轴承瓦盖进行硬度测试,结果为65 HRB,符合产品图纸的硬度要求。同时使用Sartorius cpa224S型密度天平对轴承瓦盖断裂失效区域进行密度测试,结果为6.71 g·cm-3,同样符合产品图纸的要求。

2 分析与讨论

2.1 断裂原因分析

从上述断裂缸体轴承座和轴承瓦盖的理化检验结果来看,材料的显微组织、化学成分和力学性能都符合设计图纸的要求,同时轴承座疲劳起源区虽然存在铸造缩孔,但根据孔洞大小、孔隙率及疲劳起源点的分析结果,判断其不是引起失效的主要原因[9]。因此本次失效与材料关系不大。

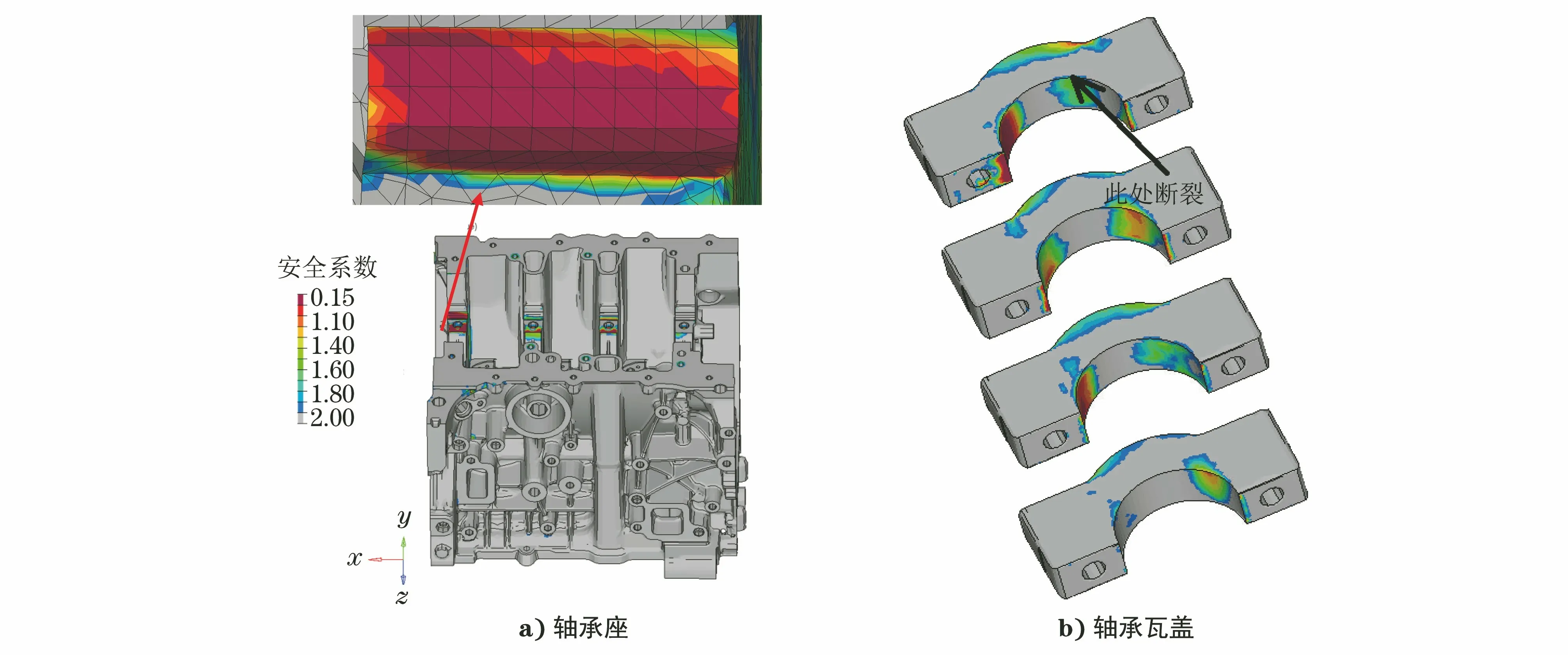

为进一步分析发动机缸体的断裂原因,分别对缸体和轴承瓦盖进行CAE(计算机辅助工程)模拟分析[10]。CAE结果如图7所示,可知轴承座断裂起源区处于应力较大区域,安全系数约为0.73,说明该设计的结构强度偏低,而轴承瓦盖断裂起始位置并非应力较大的位置,断裂起源点的安全系数约为1.58,不存在强度不足的情况。因此判断首先由于第4轴承座设计强度不足导致在试验中发生疲劳开裂,开裂后断口斜对侧的轴承瓦盖受力发生变化,也相继出现疲劳开裂,在应力作用下最终断裂失效。

图7 轴承座和轴承瓦盖CAE计算结果Fig.7 CAE calculation results of a) bearing seat and b) bearing cover

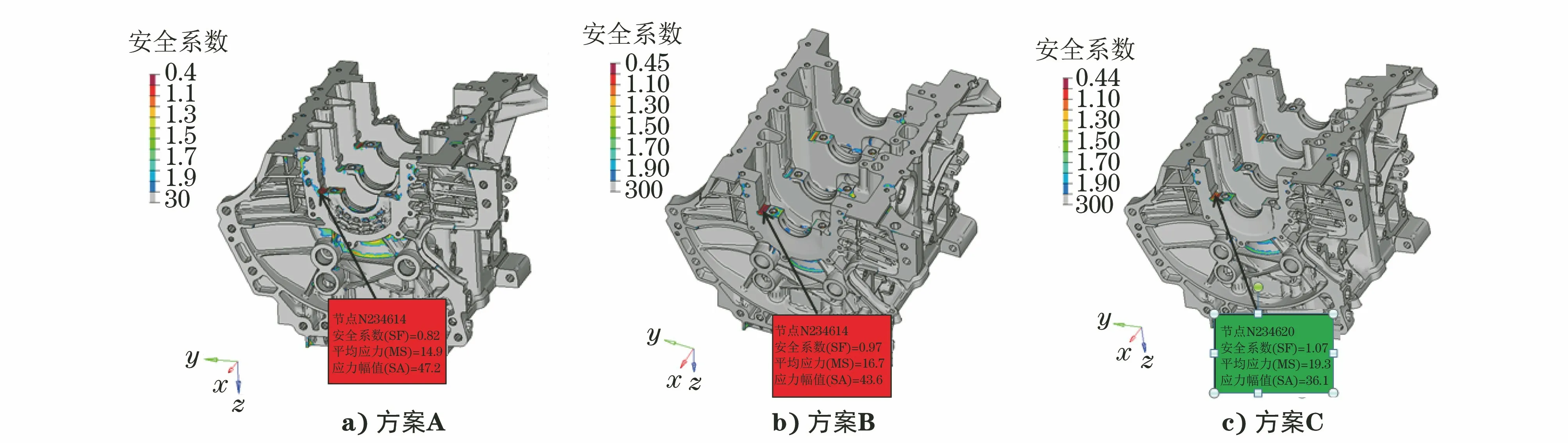

2.2 改进措施及结果验证

针对缸体第4轴承座强度不足的判断,对4档区域采用增加加强筋的措施进行多轮优化改进,并进行相关CAE计算,结果如图8所示,最终优化后的方案C显示原失效区域的安全系数增加到1.07。根据方案C重新制造缸体样件并再次进行台架试验,试验通过后拆解检查,相关零件未发现任何异常。

图8 优化后CAE计算结果Fig.8 CAE calculation results after optimization:a) option A; b) option B; c) option C

3 结论及建议

长时间工作后在循环应力作用下发动机缸体的轴承座首先发生疲劳断裂,随后轴承瓦盖也发生疲劳断裂。结合CAE计算结果可知缸体轴承座结构强度不足是导致缸体发生疲劳断裂的根本原因。

建议通过对失效区域增加加强筋的方式来提高发动机缸体结构的强度。