50Cr钢轴加工时断裂的原因

2020-11-09徐鸿昊张全新

祝 彬,徐鸿昊,张全新

(1.四川航天烽火伺服控制技术有限公司,成都 611130;2.重庆钢铁研究所有限公司,重庆 400084)

某公司生产的50Cr钢棒规格为φ28 mm,其调质热处理工艺为:淬火加热至(830±15) ℃→保温60 min→油冷→回火加热至(620±50) ℃→保温90 min→油冷。然后进行车削加工,在车削加工过程中发生了断裂,为找到钢轴的断裂原因,笔者进行了一系列的理化检验与分析,以期为后续提出预防措施,防止此类事故再次发生。

1 理化检验

1.1 宏观观察

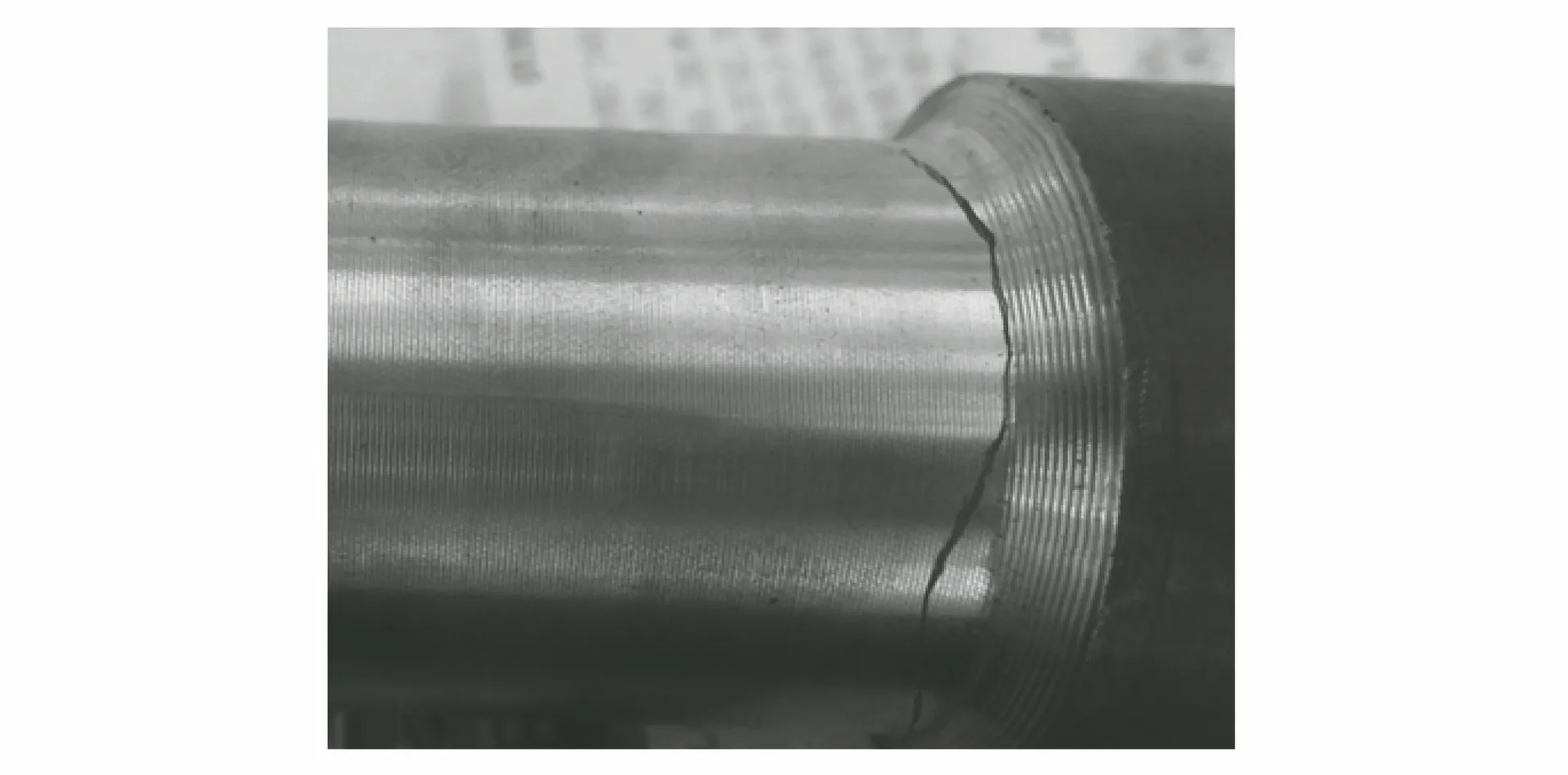

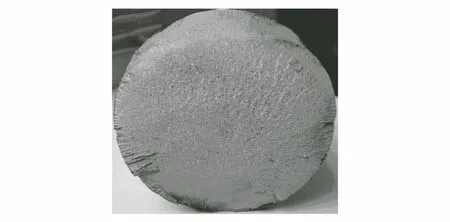

断裂钢轴的宏观形貌如图1所示,可见加工表面较粗糙,有明显的车削加工刀纹,且断裂部位位于钢轴加工台阶的根部。钢轴断口具有金属光泽,未见明显塑性变形,呈脆性断裂特征,如图2所示。

图1 断裂钢轴宏观形貌Fig.1 Macro morphology of fractured steel shaft

图2 钢轴断口宏观形貌Fig.2 Macro morphology of the fracture of steel shaft

1.2 化学成分分析

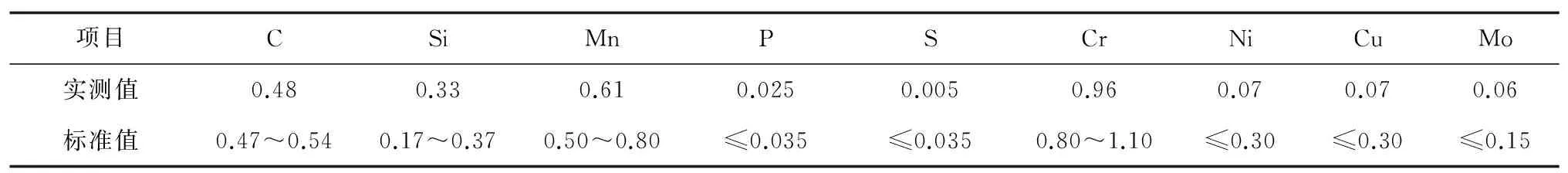

采用德国SPECTRO型直读光谱仪和CS-206型红外碳硫分析仪对断裂钢轴进行化学成分分析,结果如表1所示,可知50Cr钢轴的化学成分符合GB/T 3077—2015《合金结构钢》的技术要求。

表1 钢轴的化学成分(质量分数)Tab.1 Chemical compositions of steel shaft (mass fraction) %

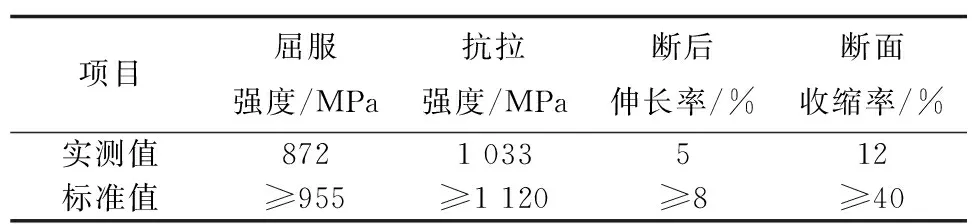

1.3 力学性能测试

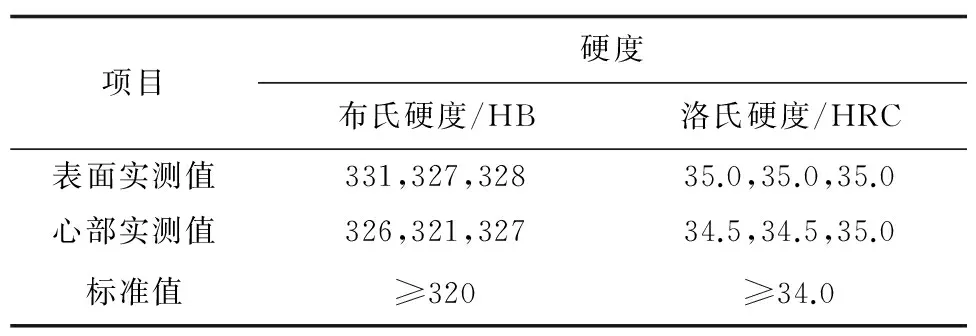

使用HB-3000型布氏硬度计和HR-150A型洛氏硬度计对钢轴的不同部位进行硬度测试,结果如表2所示。使用CMT5105型万能试验机对钢轴进行室温拉伸试验,拉伸试样的断口为脆性断口,无明显塑性变形,试验结果如表3所示。根据表2和表3可知钢轴硬度基本符合企业技术文件的要求,钢轴心部的硬度略低于表面的,但钢轴强度和断面收缩率等的测试结果均未达到技术文件的要求。

表2 钢轴不同部位的硬度测试结果Tab.2 Hardness test results of different parts of steel shaft

表3 钢轴的拉伸性能测试结果Tab.3 Test results of tensile properties of steel shaft

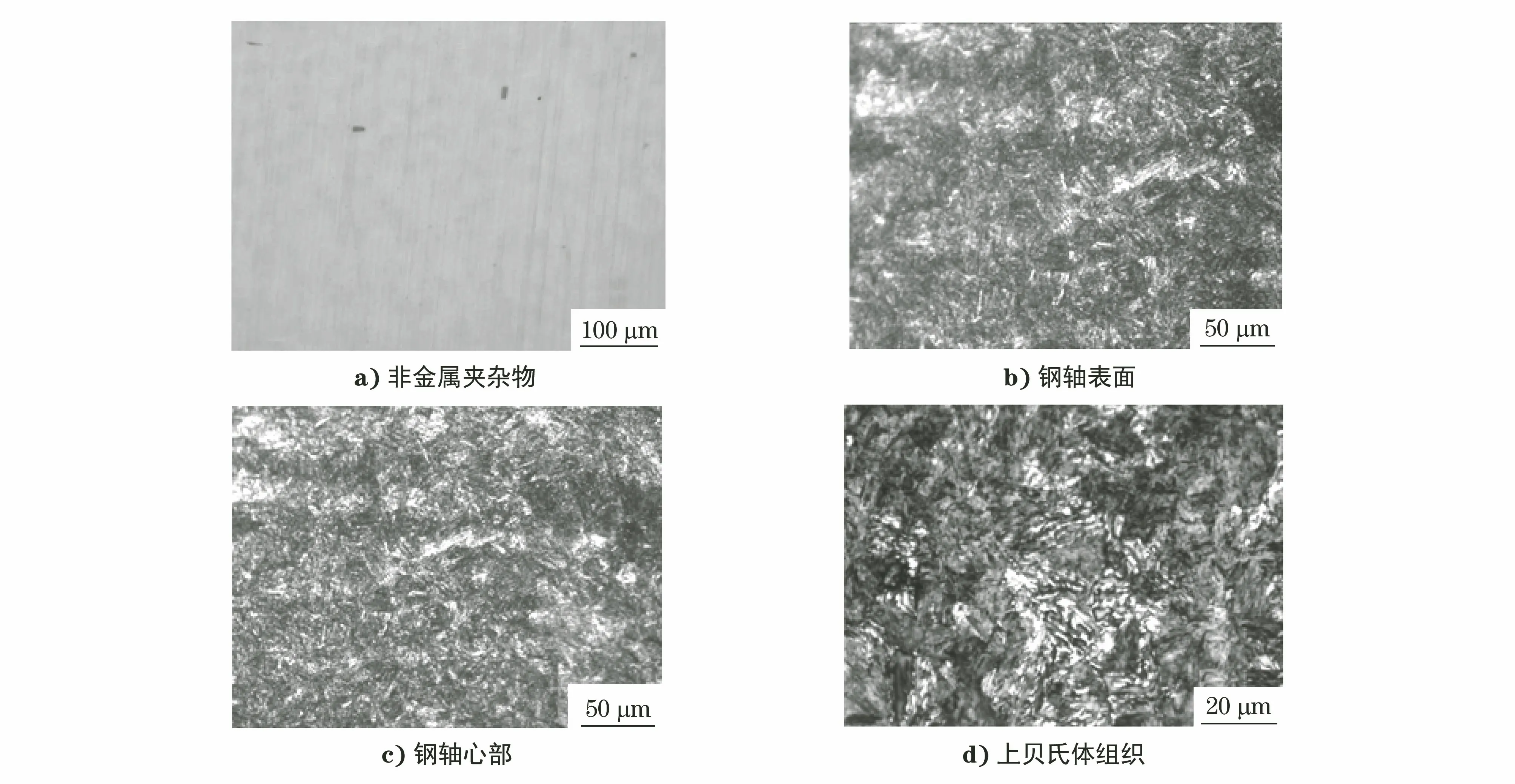

1.4 金相检验

在钢轴断口附近沿轴向在半径1/2处剖开取样,试样经磨抛后,采用OLYMPUS GX71型光学显微镜观察钢轴断口附近的非金属夹杂物,如图3a)所示,并按GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》的要求对非金属夹杂物进行评级,结果为A0.5,B1.0,C0.5,D1.5。将试样经体积分数为4%的硝酸酒精溶液浸蚀后观察其显微组织形貌,发现显微组织为回火索氏体+上贝氏体,且试样心部与表面的组织未见明显差异,均含有较多的上贝氏体,如图3b)~d)所示。

图3 断裂钢轴的显微组织形貌Fig. 3 Microstructure morphology of fractured steel shaft:a) nonmetallic inclusions; b) steel shaft surface; c) steel shaft center; d) upper bainite structure

2 分析与讨论

根据钢轴的化学成分分析结果可知,钢轴材料符合GB/T 3077—2015对50Cr钢的要求。通过对钢轴不同部位的硬度测试和金相检验可知,其非金属夹杂物级别及含量符合企业技术文件的要求,未见异常;钢轴硬度基本符合要求,但处于合格范围值的下限。通过对钢轴进行室温拉伸试验可知,钢轴强度未达到钢轴产品性能的标准要求,断后伸长率、断面收缩率等塑性指标的实测值均低于合格范围值下限,且拉伸试样断口无明显塑性变形,为脆性断口。

50Cr钢是中碳含铬合金结构钢,具有较好的淬透性,油冷淬透直径最大可达49 mm,该钢种通常用于制造受较大载荷的零件,如传动轴、齿轮、连杆和螺栓等,一般在调质状态下使用[1]。经复查热处理工艺记录得知,50Cr钢轴按照规定的热处理工艺进行了调质处理,淬火、回火加热温度以及保温时间均在允许偏差范围内。按照工艺要求,50Cr钢的调质组织应基本为回火索氏体[2],但从试样的显微组织来看,其调质组织除了回火索氏体外,还有较多的上贝氏体。上贝氏体组织强度较低,塑性及韧性较差,综合力学性能较差[3],这与前面观察到钢轴试样无明显塑性变形的脆性断口特征,以及钢轴力学性能试验测得的硬度、强度和塑性指标结果吻合。因此,在50Cr钢的调质热处理中是不希望得到上贝氏体组织的。从贝氏体的形成过程来看,其是奥氏体在珠光体转变温度以下、马氏体转变温度以上的中温转变产物,属于铁素体和渗碳体两相组织[4-5]。按照材料热处理过程的连续冷却转变曲线,在淬火冷却过程中应考虑奥氏体冷却速度对材料显微组织的影响,如果淬火冷却速度较慢,会使材料发生上贝氏体转变,将导致其力学性能的降低[6-8]。

另一方面,从钢轴的断裂位置和宏观形貌来看,钢轴表面较粗糙,有明显的车加工刀痕,断裂部位位于钢轴台阶根部。由于热处理导致钢轴本身韧性较差,加之轴类零件台阶根部和加工刀痕通常是应力集中区域,更容易诱发应力集中而形成裂纹源,最终导致材料发生脆性断裂[9-10]。

3 结论及建议

钢轴在调质淬火热处理过程中形成了上贝氏体,降低了材料的力学性能,是导致钢轴脆性断裂的主要原因。钢轴表面的加工刀痕和台阶根部的应力集中是钢轴脆性断裂的诱因。

建议应严格控制热处理工艺,特别是在钢棒调质热处理时,应提高淬火冷速且及时冷却,避免由于冷却速度过慢而导致材料塑性降低。同时,提高钢轴的表面机械加工质量,应尽量避免在钢轴台阶根部形成加工刀痕或尖角从而导致应力集中,使得钢轴在加工和使用过程中断裂失效。