卷烟用爆珠压破强度和变形量检测参数的优化

2020-11-09李龙津顾文博李天鸿

李龙津,乔 枞,顾文博,李天鸿,华 青

(上海烟草集团有限责任公司 技术中心,上海 200082)

早在20世纪60年代,就已经出现了胶囊技术应用于烟草行业的先例[1]。近几年,爆珠卷烟飞速发展,给消费者带来了更多的产品体验,也广泛得到了卷烟企业的青睐。传统卷烟的加香技术主要施加在烟丝中,添加的香料一般会在卷烟燃烧过程中出现损耗;同时还会在高温下与烟草的燃烧产物发生复杂的反应使得效果难以预测;另外在烟草制品长期放置过程中也会存在香料流失的情况。爆珠作为一种新型有效的卷烟加香载体,在烟气经过滤嘴时完成加香、补香过程,解决了传统加香方式中存在的香料易流失及易在高温下发生反应等问题;同时挤破爆珠的过程也给消费者带来了更加丰富的个性化体验。

随着爆珠使用量的增加,对爆珠质量的控制和评价越发重要,主要通过检测爆珠的化学性能和物理性能来评价其质量。在化学性能方面已经有爆珠内含物的检测,爆珠中甲醛与乙醛的检测,壁材中色素的检测等研究报道[2-4];而在物理性能检测方面,仅有少量关于爆珠压破强度和变形量检测装置及方法的专利[5-7],更少见相关的方法标准和研究报道,也没有统一的检测仪器。因此,笔者在试验室通用力学仪器上探索并建立了一种检测爆珠压破强度和变形量的方法,为爆珠的研究开发和产品质量控制提供了保障,以期为爆珠力学性能检测标准的建立提供帮助。

1 试验方法

1.1 试验材料与试验设备

试验采用INSTRON 3342型电子万能材料试验机。电子万能试验机是以伺服电机提供动力的机器,是主要的静态试验机,其具有多种加载方式,可进行拉伸、压缩、弯曲等静态力学性能的检测,具有系统可靠、响应快、间隙小、噪声低、加载平稳、精度高等优点[8]。

选用粒径约为3.5 mm和2.8 mm的两种爆珠,其中粒径为2.8 mm的爆珠只在方法重复性验证时使用。

1.2 试验原理

压缩试验是试样受轴向递增的单向压缩力,且力和变形可连续地或按有限增量被检测[9]。爆珠压破强度是爆珠被压碎瞬间的载荷,也是爆珠能承受的最大压缩载荷[10]。爆珠变形量是从爆珠开始压缩到最大载荷时的位移,因此爆珠的压破强度和变形量都可以利用电子万能材料试验机测得。

1.3 试验方法和条件

利用万能材料试验机的软件编程设置预压力、压缩速率、结束条件等参数。在不同的样本量、平衡时间、样品台孔径、预压力和压缩速率下进行试验,从而确定检测方法的最优参数。

试验选择10,30,50颗3种不同的样本量;样品在温度(22±1) ℃、相对湿度(60±3)%条件下分别平衡0,24,48 h(小时)和10 d(天)。试验时样品放在孔径为0,1,2,2.5 mm的样品台小孔上;设置预压力分别为0.01,0.05,0.10 N,当压头与样品间的压力达到预压力后开始计算压缩位移;样品与压头接触后,压头的压缩速率分别设置为5,10,15,20 mm·min-1。最后用两种不同粒径的烟用爆珠对建立检测方法的重复性进行测试,以确定该方法的稳定性。

2 结果与讨论

检测结果的处理可以运用统计假设检验的方法对数据进行分析[11]。在对结果进行统计处理前,先进行正态性检验,再进行假设检验。对于样本来自正态总体且样本量较小的试验,采用正态性检验中的统计检验(Anderson Darling,简称AD)方法较为合适[12]。采用单因素方差分析的目的是通过分析各样本之间的差异,来检验各样本总体效应之间的差异,从而确定该因素对试验结果是否有显著影响,之后采用置信度为95%的图基法(Tukey法)单因素方差分析对多个数据组之间的检测结果进行比较[13]。

2.1 样本量的确定

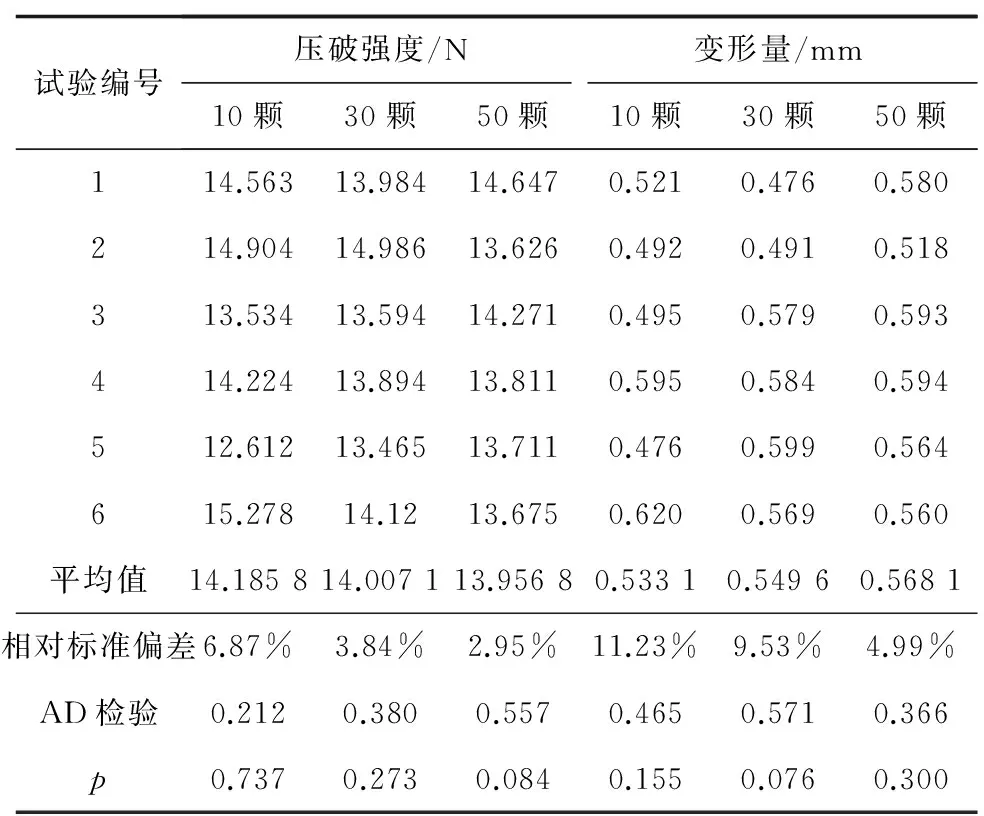

样本量是检测方法中的一项重要参数,选择一个合理的样本量对于检测方法的稳定性至关重要。样本量过小,检测结果没有代表性;样本量过大,则影响检测效率。现选取10,30,50颗爆珠作为样本量进行测试,其他参数保持一致,研究不同样本量对检测结果的影响,结果如表1所示。

由表1可知,随着样本量的增加,压破强度和变形量检测结果基本相同,但相对标准偏差则随着样本量增大而减小。当样本量为50颗时,压破强度和变形量的相对标准偏差都最小,但是与30颗样本量的相差不大。

表1 不同样本量下爆珠压破强度和变形量的检测结果Tab.1 Detection results of crushing strength and deformationamount in different sample sizes of breakable capsules

对表1中的数据进行正态性检验,在置信度为95%时采用AD检验,结果表明全部数据分布的p值都大于0.05,即3种样本量的压破强度和变形量检测结果均符合正态分布。

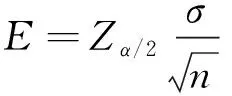

总体均值的置信区间是由样本均值和估计误差两部分组成,在重复抽样或无限总体抽样条件下,估计误差E为

(1)

式中:E为所希望达到的估计误差;Zα/2的值由区间估计中用到的置信水平确定,此值可查表得到;σ为总体标准偏差,实际中可以用类似样本的标准偏差代替;n为样本量。

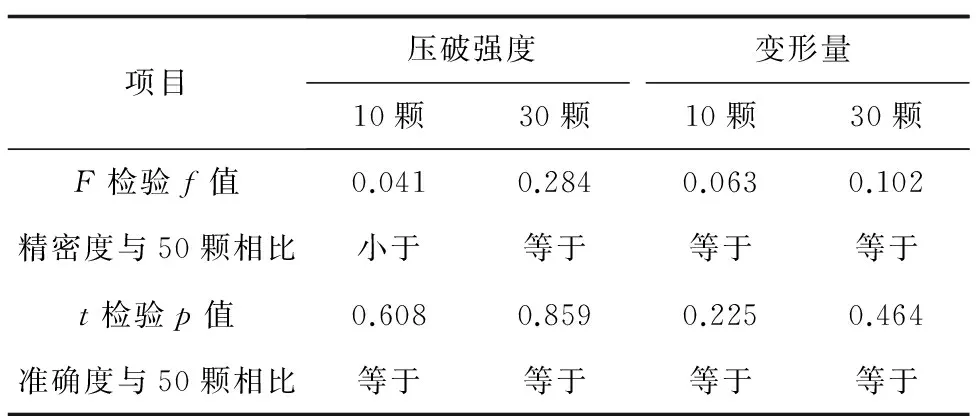

再用F检验和t检验对检测结果进行精密度和准确度比较,如表2所示。可知除了样本量为10的压破强度结果精确度偏小,其他样本量的准确度和精确度都和样本量为50的结果相等。上述分析结合工作效率可知,选用50颗爆珠作为样本量是较优的选择。

表2 不同样本量下检测结果的精密度和准确度Tab.2 Precision and accuracy of the detection results indifferent sample sizes

2.2 平衡时间的确定

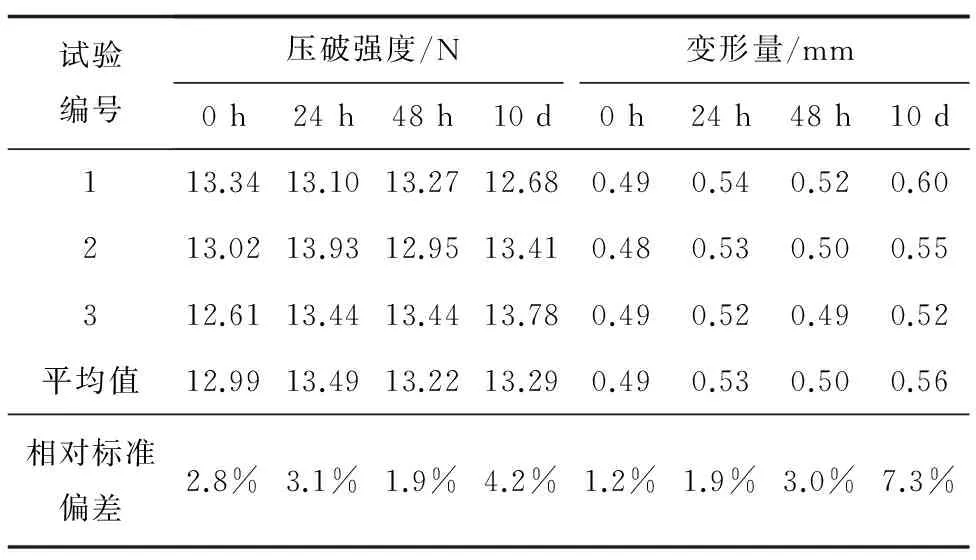

为确定合适的平衡条件,根据GB/T 16447-2004《烟草及烟草制品 调节和测试的大气环境》的技术要求选择了与卷烟滤棒相同的平衡条件,即在温度(22±1) ℃、相对湿度(60±3)%的条件下,选取0,24,48 h和10 d四种平衡时间进行测试,其他参数保持一致,研究不同平衡时间对检测结果的影响,结果如表3所示。

根据Tukey法单因素方差分析可知,在置信度为95%时压破强度t检验的p值为0.554,大于0.05。各平衡时间下的置信区间都有交集,说明在不同平衡时间下各压破强度的平均值无显著性差异。爆珠压破强度随着平衡时间的增加也没有呈现趋势性变化。这可能是因为爆珠的压破强度是由壁材的分子间作用力决定的,上述平衡条件未对壁材分子间作用力产生较大的影响,所以压破强度基本不变。

表3 不同平衡时间爆珠压破强度和变形量的检测结果Tab.3 Detection results of crushing strength and deformationamount in different equilibration time of breakable capsules

根据Tukey法单因素方差分析可知,在置信度为95%时,变形量t检验的p值为0.022,小于0.05。各水平的置信区间互相有交集,说明在不同平衡时间下变形量的平均值有显著性差异。比较未平衡和平衡10 d的样品,其变形量检测结果有显著性差异;其他组之间都无显著性差异。平衡10 d爆珠的变形量平均值明显高于前3种平衡时间下的爆珠变形量。说明在平衡足够长时间后爆珠软化,使得变形量增加。在平衡0~48 h之间,环境条件对爆珠的影响没有明显大于爆珠本身的组织性能波动,使得变形量没有明显的趋势性变化。

对比4个平衡时间下压破强度和变形量检测结果的相对标准偏差,可以发现压破强度的相对标准偏差在小范围内波动,而变形量的相对标准偏差则随着平衡时间的增加而增大,平衡10 d时爆珠变形量的相对标准偏差远远大于前3种的。这是由于爆珠本身受环境影响产生的软化程度不同。

由于爆珠样品可能经过了不同的包装和运输过程,为了消除这一过程对爆珠产生的影响,宜选择平衡。经过上述比较可知,平衡0~48 h的检测结果基本相同,因此选取中间值,平衡24 h。

2.3 样品台孔径的确定

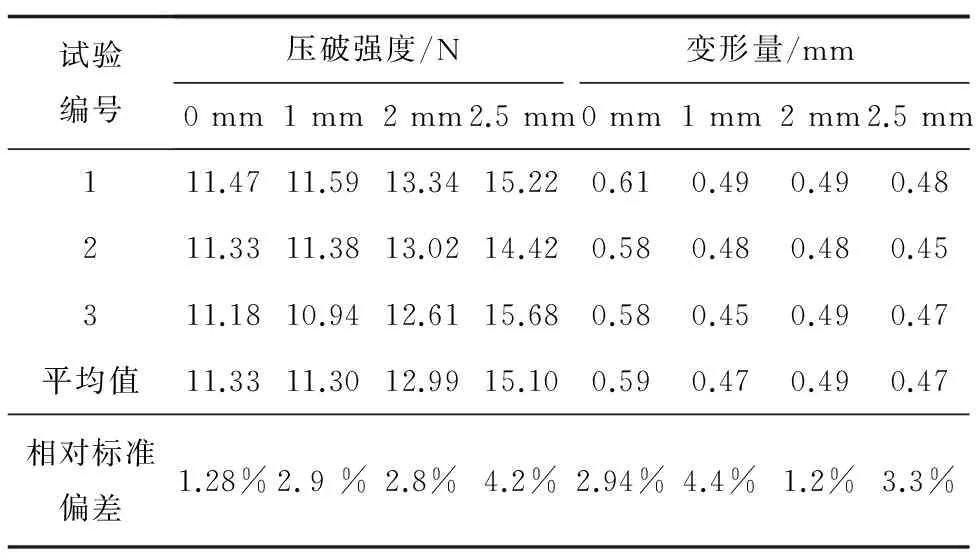

为研究不同样品台孔径对检测结果的影响,选择0,1,2,2.5 mm孔径的样品台进行测试,其他参数保持一致,结果如表4所示。根据Tukey法单因素方差分析可知,压破强度t检验的p值为0,小于0.05,说明在不同孔径的样品台下,压破强度有显著性差异。其中无孔径样品台和1 mm孔径的样品台的压破强度检测结果无显著性差异,其他两组结果之间都有显著性差异,并且随着孔径增大压破强度也增大。

表4 不同样品台孔径时爆珠压破强度和变形量的检测结果Tab.4 Detection results of crushing strength and deformationamount in different bore diameter of sample table forbreakable capsules

根据单因素方差分析可得变形量t检验的p值为0,小于0.05,说明在上述不同孔径的样品台下,变形量有显著性差异。1,2,2.5 mm孔径样品台的变形量检测结果之间无显著性差异。而无孔径样品台的变形量与其他几组的结果存在显著性差异,且其结果是最大的。

从上述结果分析可知,样品台孔径对爆珠压破强度和变形量都有显著影响,比较不同样品台孔径下检测结果的相对标准偏差,也无法确定一个最优的样品台参数,为了更接近人手捏爆珠的实际情况,选择无孔的样品台。

2.4 预压力的确定

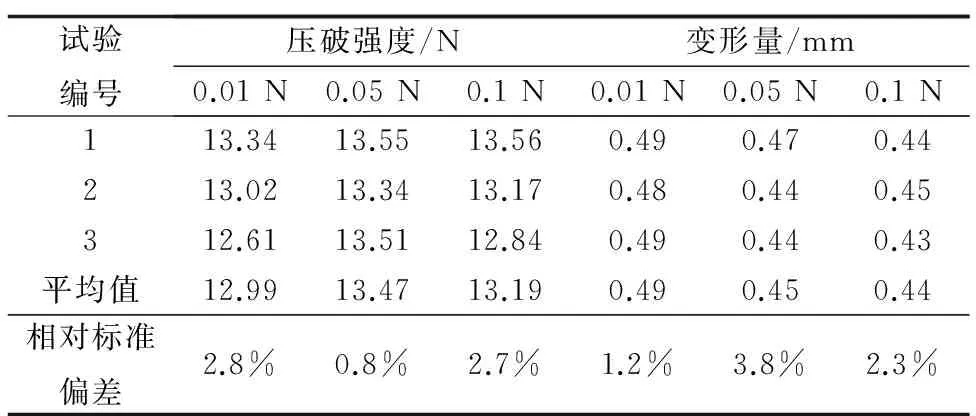

设置0.01,0.05,0.1 N 3种预压力进行测试,其他参数保持一致,研究不同预压力对检测结果的影响。压破强度和变形量的结果如表5所示。根据Tukey法单因素方差分析可知,压破强度t检验的p值为0.234,大于0.05,说明在上述的不同预压力下,压破强度无显著性差异,也说明预压力对压破强度无显著影响。

表5 不同预压力下爆珠压破强度和变形量检测结果Tab.5 Detection results of crushing strength and deformationamount in different pre-pressure of breakable capsules

根据Tukey法单因素方差分析可知,变形量t检验的p值为0.007,小于0.05,说明不同预压力下,变形量有显著性差异,且变形量随着预压力的增大而减小。这是由于预压力是判定变形开始的条件,因此预压力越小,变形计算开始的越早,变形量越大,更接近真实情况。

经过上述分析可知,预压力设置为0.01 N是3种预压力参数中较优的选择。

2.5 压缩速率的确定

选择4种压缩速率,分别为5,10,15,20 mm·min-1进行测试,其他参数保持一致,研究压缩速率对检测结果的影响,结果如表6所示。根据Tukey法单因素方差分析可知,压破强度t检验的p值为0.052,大于0.05,说明在上述4种压缩速率下,压破强度无显著性差异。

表6 不同压缩速率下爆珠的压破强度和变形量检测结果Tab.6 Detection results of crushing strength and deformation amount in different compression rates of breakable capsules

虽然变形量t检验的p值为0.047,小于0.05,但是相差很小,而且Tukey法计算也作为无显著性差异的评定,各个参数下的置信区间都有交集,所以认为变形量也属于无显著性差异。

根据上述分析可知,该爆珠在4种不同压缩速率下测得的压破强度和变形量都无显著性差异。从压破强度和变形量的相对标准偏差来看,选择10 mm·min-1作为压缩速率是较优的选择。

2.6 重复性测试

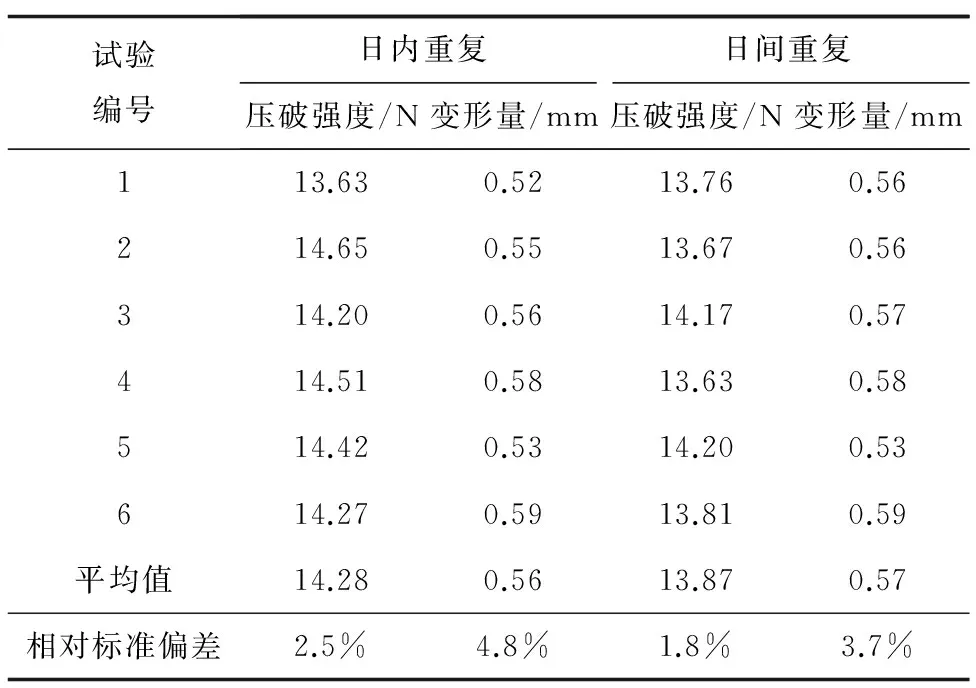

对3.5 mm和2.8 mm两种粒径烟用爆珠样品进行重复性测试,结果如表7和表8所示。3.5 mm爆珠压破强度和变形量的日内重复性相对标准偏差分别为2.5%和4.8%,日间重复性相对标准偏差分别为1.8%和3.7%;2.8 mm爆珠压破强度和变形量日内重复性相对标准偏差分别为3.5%和4.5%,日间重复性相对标准偏差分别为4.0%和4.7%。两种不同粒径烟用爆珠样品检测的精密度均在5%以内,表明建立的检测方法具有较好的重复性,对于烟用爆珠压破强度和变形量的检测较为稳定。

表7 3.5 mm爆珠样品检测的重复性Tab.7 Detection repeatability of 3.5 mm breakablecapsules sample

表8 2.8 mm爆珠样品检测的重复性Tab.8 Detection repeatability of 2.8 mm breakablecapsules sample

3 结论

(1) 在不同的样本量、平衡时间、样品台孔径、预压力和压缩速率等参数下对烟用爆珠压破强度和变形量进行测试,发现样本量、平衡时间、样品台孔径等参数对检测方法的建立影响较大。其中对压破强度和变形量检测结果影响最大的是样品台孔径;样本量则主要影响检测精密度;在一定温度、湿度条件下,平衡超过一定时间会影响变形量。

(2) 采用万能材料试验机检测烟用爆珠压破强度和变形量的最优条件为:样本量取50颗烟用爆珠、样品在温度(22±1)℃及相对湿度(60±3)%的环境中平衡24 h、预压力为0.01 N、压缩速率为10 mm·min-1以及使用无孔样品台。

(3) 在最优参数下对烟用爆珠进行重复性测试,精密度均在5%以内;目前万能材料试验机是检测纸张等强度的通用设备,在还没有统一的检测爆珠压破强度的设备前,基于万能材料试验机建立的烟用爆珠压破强度和变形量的检测结果稳定、准确。