锅炉水冷壁管防腐超音速喷涂涂层关键质量指标及其影响因素

2020-11-09石仁强王舒涛

杨 超,石仁强,王舒涛

(江苏方天电力技术有限公司,南京 211102)

燃煤锅炉水冷壁管为锅炉水汽系统的重要承压部件,敷设于炉膛的四面炉墙上,水冷壁管内的高压给水被炉膛内煤粉燃烧产生的热量加热变为饱和蒸汽,进入过热器进一步加热为过热蒸汽,最后进入汽轮机。水冷壁管的服役环境较恶劣,高温气氛、煤粉中腐蚀性介质以及煤粉中硬质颗粒的冲刷等易引发管壁的磨损和腐蚀,因此,磨损和腐蚀成为了火电机组电站锅炉水冷壁管最主要的两个失效形式。其中,因低NOx燃烧释放还原性气体引起的高温腐蚀[1],及其与热疲劳应力共同作用导致的横向裂纹[2-3],成为引起高热负荷区域水冷壁管频繁失效的主要原因。

为了阻止或减缓管子的高温腐蚀及横向裂纹的发生,在水冷壁管表面进行热喷涂涂层以增强其抗腐蚀性这一经济实用的方法被广泛应用[4]。锅炉在深度调峰、频繁启停等工况下运行时,除了蒸汽压力及结构应力会发生很大变化外,还可能会引起水冷壁管的温度发生剧烈变化[5],这对防腐涂层的质量提出了更高的要求:管外壁的防腐涂层不仅要有防腐能力,还需要有一定的变形能力,使其在跟随基体一同微量变形时不至于开裂。笔者以某电厂涂层质量检查结果为例,从防腐能力和变形能力两方面来重点分析防腐涂层质量的关键指标和影响因素。

1 试样制备

某电厂一期两台亚临界锅炉的燃烧方式为四角切圆燃烧,累积运行10 a(年)后,停炉检修时发现锅炉标高22~28 m的前墙及后墙,在水冷壁管的燃烧器切圆方向均有大面积高温腐蚀减薄现象,为了延长管子寿命,预防水冷壁管泄露,电厂委托某单位采用超音速电弧喷涂防腐技术,对该区域进行喷涂。

水冷壁管材料为20G钢,规格为φ54 mm×5.4 mm,在左侧墙标高28 m位置截取6根长1 m的管为一组进行试验。喷涂前,电厂为了保证喷涂质量,要求喷涂人员先在地面进行喷涂工艺试验,且喷涂前需先去除管外壁的结焦,再进行喷砂处理。目的是除去金属表面的涂漆、油脂、锈、氧化皮和焊接熔粒等污物使表面净化,对表面进行粗化处理,可以提高涂层和基体之间的黏合效果。喷涂时要求使用PS45喷涂丝进行超音速电弧喷涂,其成分如表1所示。喷涂时的粒子速度不小于420 m·s-1;水冷壁管最高表面温度不高于100 ℃;喷枪与工件表面的距离为150~180 mm;喷枪喷射方向与工件表面法线之间的角度不得超过30°。

表1 PS45喷涂丝的化学成分(质量分数)Tab.1 Chemical compositions of PS45 spraywire (mass fraction) %

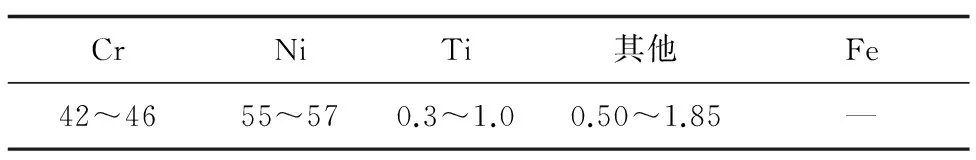

水冷壁管喷涂前、后的形貌如图1所示,可见喷涂后涂层外观均匀一致,无裂纹、起泡、球状喷散及凹凸不匀,无气孔或基体裸露的斑点,无未附着或附着不牢固的金属熔融颗粒等喷涂缺陷。

图1 水冷壁管喷涂前后形貌Fig.1 Morphology of a) before and b) afterspraying of water wall tubes

2 试验方法及结果

2.1 厚度测量及金相检验

在向火面的喷涂区域任意位置制取横截面试样,使用ZEISS Observer A1m型光学显微镜测量涂层厚度,并观察涂层形貌。

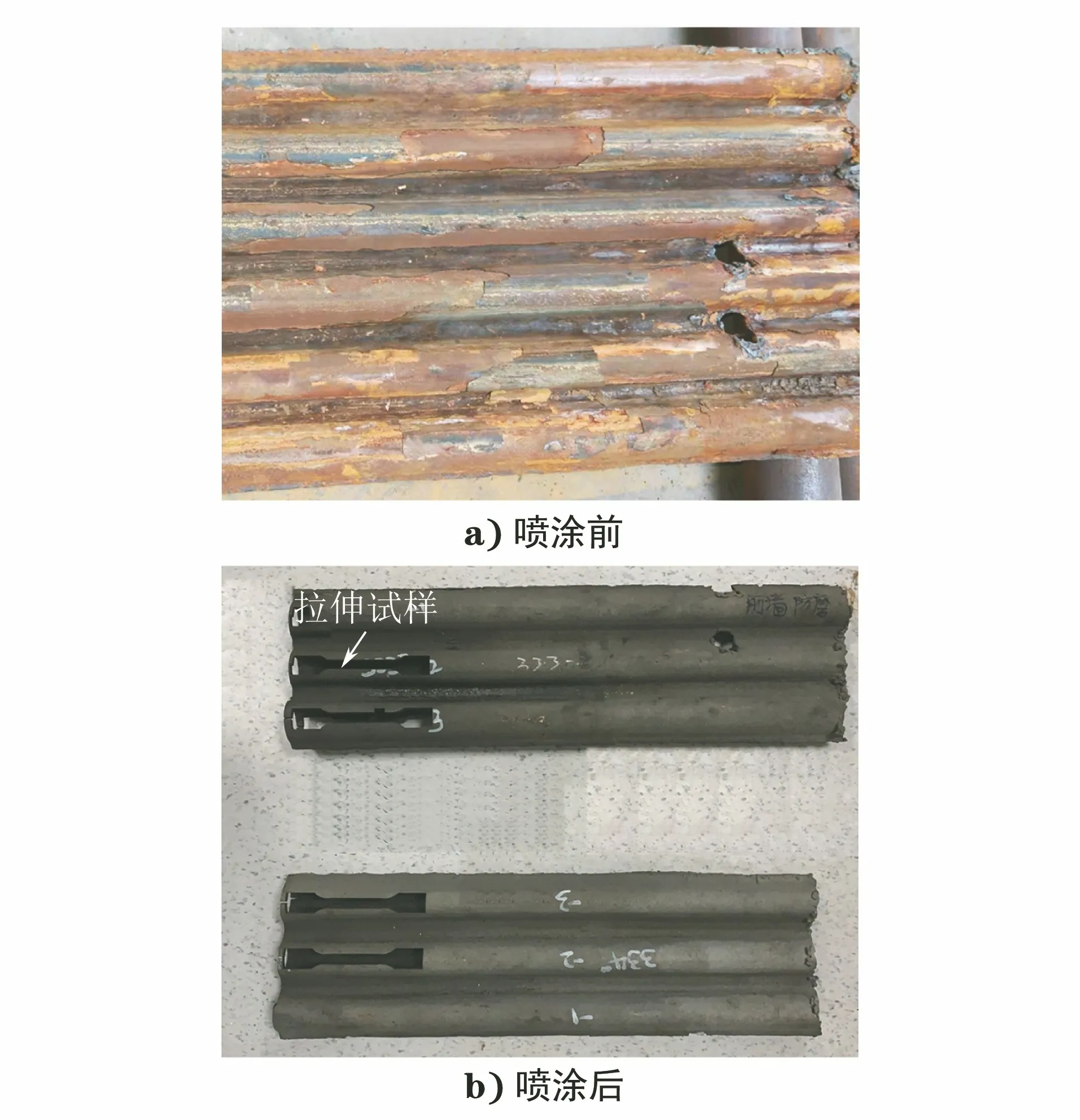

向火面两侧及正中位置的涂层厚度测量位置如图2所示,以时钟表示,测量1点钟、3点钟及5点钟位置的涂层厚度,每点测量3次,其结果如表2所示,可见向火面正中位置,即3点钟位置的涂层厚度最大,为660 mm;另外在2点钟附近位置测量到了最小的涂层厚度,为327 μm。

图2 涂层厚度测量位置Fig.2 Coating thickness measurement positions

表2 涂层厚度测量结果Tab.2 Coating thickness measurement results μm

图3 防腐涂层的形貌Fig.3 Morphology of anticorrosive coating

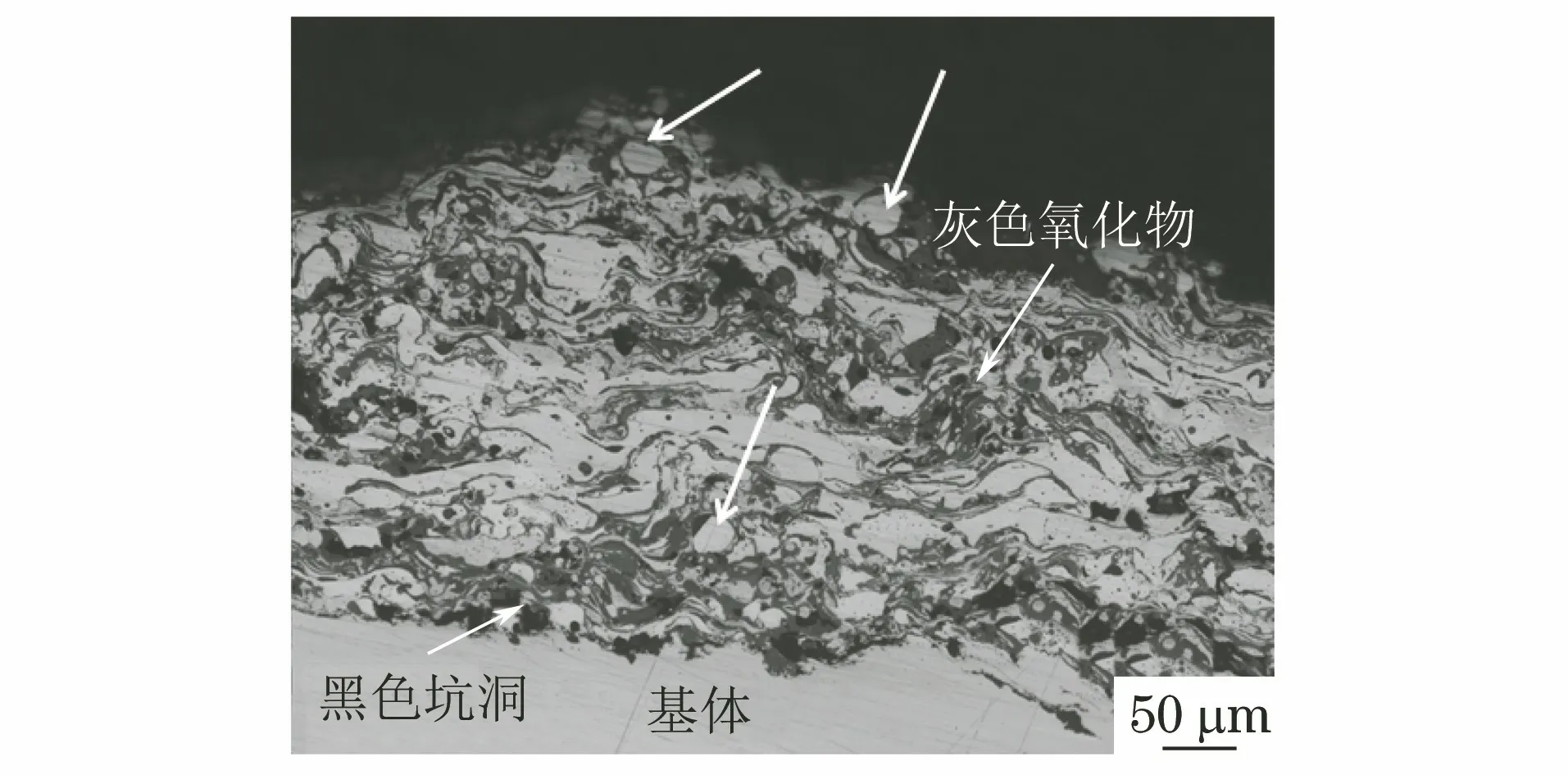

在光学显微镜下观察防腐涂层的形貌,如图3所示。涂层与基体结合处未见分层或开裂,但结合处存在较多黑色孔隙和灰色氧化物;涂层主要为堆叠层状结构,由扁平化粒子+大量氧化物组成,且靠近基体区域的氧化物数量明显高于内部区域的;涂层中还有少量球状颗粒(图中箭头所指)。

2.2 扫描电镜及能谱分析

使用ZEISS EVO15型扫描电镜(SEM)观察横截面试样的防腐涂层形貌,如图4所示。涂层与基体结合处有孔隙及氧化物等缺陷,如图4a)~b)所示;有些区域存在连续的孔隙,如图4c)所示;涂层内部有大量波浪状灰色层状氧化物、球状颗粒及少量孔隙,如图4d)~f)所示,孔隙往往出现在氧化物附近。依据ASTM E2109-01:2014StandardTestMethodsforDeterminingAreaPercentagePorosityinThermalSprayedCoatings的技术要求,采用比较法分析涂层内部的孔隙率,结果约为0.5%(面积分数)(不含结合处孔隙),其致密度符合标准的要求。

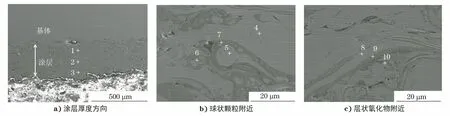

对防腐涂层各区域进行能谱(EDS)分析,分析位置如图5所示,结果如表3所示。可见涂层沿厚度方向的各点均含有铁、氧、铝等元素,距基体最近的点1各元素含量最高,结合表1可知这些元素并不存在于PS45喷涂丝中;涂层内部浅色区域,即点4、点5及点8为镍基固溶体;深色区域,即点6、点7及点9的含氧量较高,主要为铬、镍和铁的氧化物;点10可能为Fe-Cr化合物。

图4 防腐涂层微观形貌Fig.4 Micro morphology of anticorrosive coating:a) gap at junction; b) oxide at junction; c) continuous gap at junction;d) internal oxide; e) internal spherical particles; f) internal gap

图5 防腐涂层能谱分析位置Fig.5 EDS analysis positions of anticorrosive coating:a) coating thickness direction; b) near spherical particles; c) near the layered oxide

2.3 力学性能测试

采用FM-700型维氏硬度计对向火面的截面进行硬度测试,防腐涂层硬度在300~430 HV0.2,管材基体硬度在130~140 HV0.2,可见防腐涂层的硬度远高于基体的,由于防腐涂层没有耐磨性要求,没有对其硬度进行规定。

在管的向火面防腐喷涂层取条状弧形拉伸试样。采用ETM305D型电子万能试验机测试试样受拉力以及受交变应力时,其表面涂层破裂前的应变值。

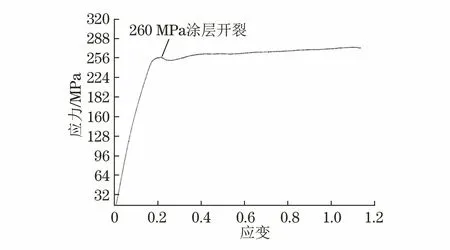

试验前,试样平行段与夹持端过渡处的涂层已人为打磨清除,以防止夹持力对拉伸区域的涂层破裂产生影响。拉伸时加装引伸计,且在应力升至120 MPa后设置0.2 %·min-1的应变速率,观察在应变过程中涂层有无剥离开裂的情况。试样单次拉伸的应力-应变曲线如图6所示,在260 MPa时,试样平行段中心位置的涂层发生了开裂,此时试样应变约为0.22%,含弹性应变和塑性应变。此外,由图6可知涂层开裂时管材已过弹性阶段,处于屈服阶段。

表3 防腐涂层能谱分析结果(质量分数)Tab.3 EDS analysis results of anticorrosive coating (mass fraction) %

图6 防腐喷涂管试样单次拉伸的应力-应变曲线Fig.6 Stress-strain curve of anticorrosive spray tube specimenunder single tension

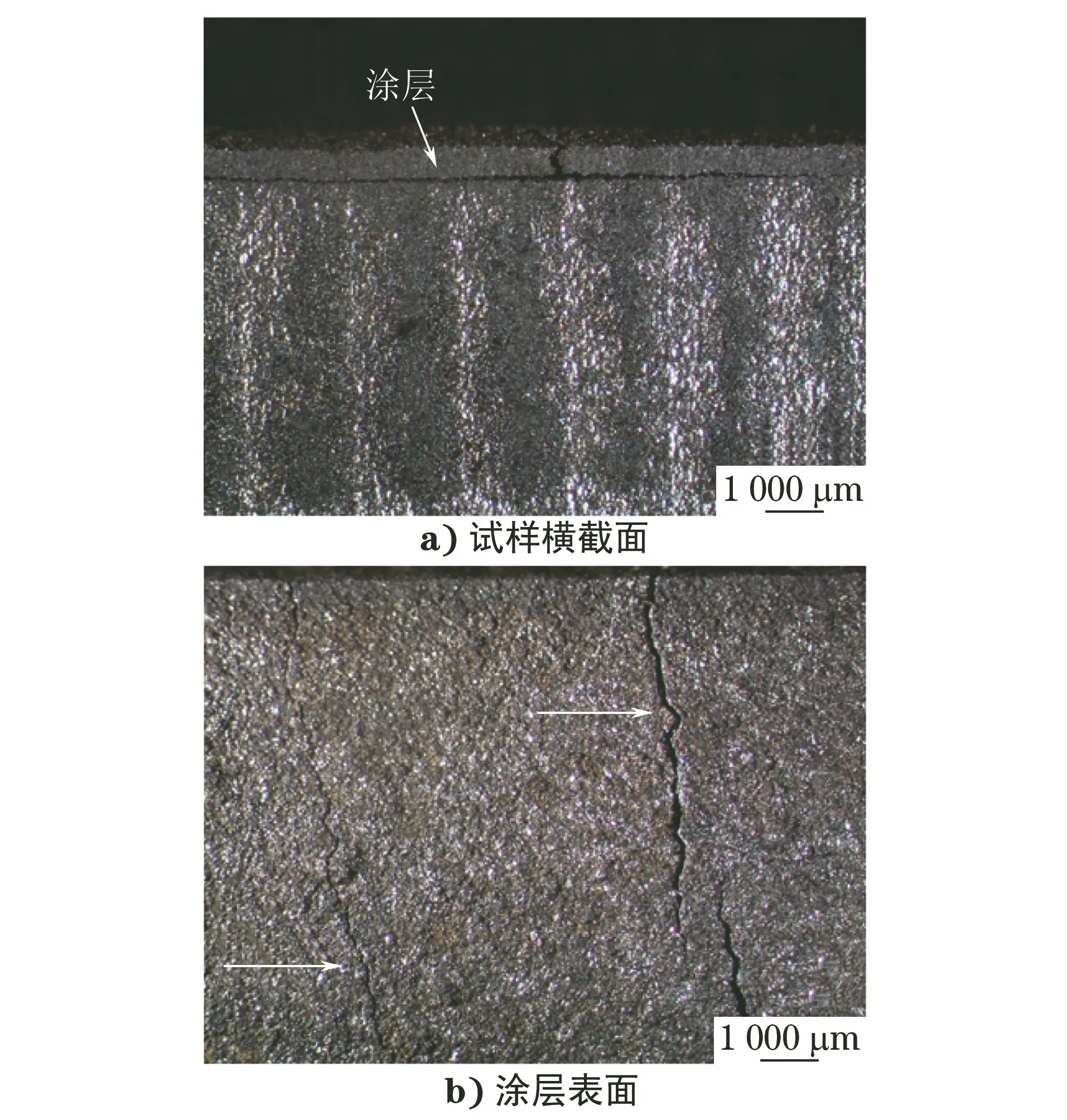

在Discovery.V8型体视显微镜下观察拉伸试样涂层的开裂情况,如图7所示,可见涂层开裂的同时,其与基体也发生了局部剥离,即横向开裂。

图7 拉伸试样涂层开裂形貌Fig.7 Cracking morphology of coating on tensile specimen:a) cross section of specimen; b) coating surface

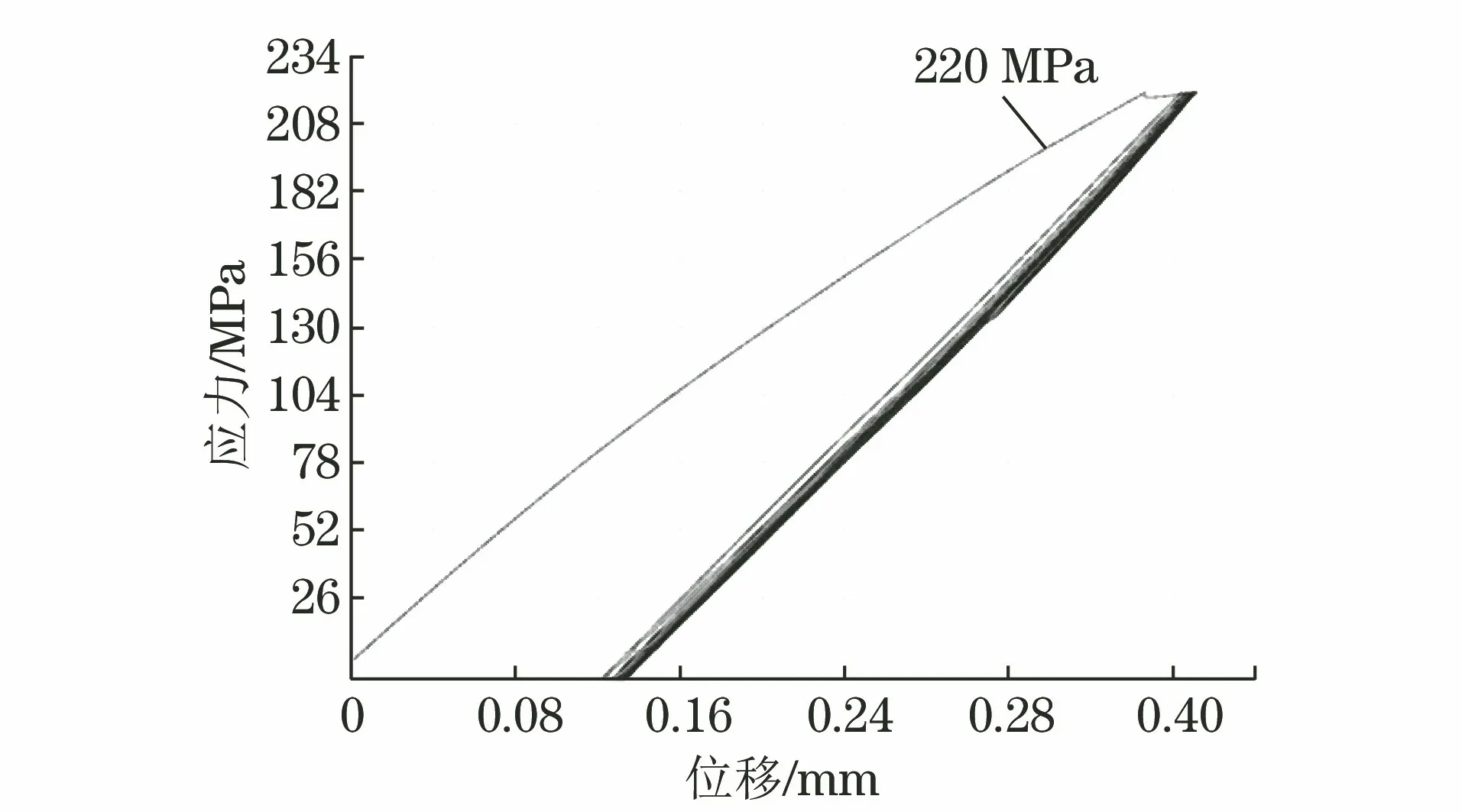

另对拉伸试样进行疲劳试验,应力从0到220 MPa共20个循环,应力-位移曲线如图8所示,第一次循环后产生了0.04 mm的永久变形,后面的循环均在弹性范围内,经过20个循环,表面涂层未发现开裂和剥离的情况。

图8 疲劳试验多次循环的应力-位移曲线Fig.8 Stress-displacement curve of fatigue test with multiple cycles

3 涂层质量指标

3.1 孔隙率

孔隙率为单位面积内孔隙所占的面积百分比,其反映了涂层的致密程度。孔隙不仅会降低涂层的结合强度和耐磨性,且在腐蚀环境下腐蚀介质将通过孔隙进入涂层与基体之间的结合处从而发生腐蚀。该案例中的超音速喷涂防腐涂层孔隙率小于1%,因此其致密度符合标准的要求。

3.2 含氧量

水冷壁管喷涂用丝材属于金属材料,在管子表面类似于堆焊而形成的涂层理论上应该是具有明显金属光泽的,但防腐涂层中却含有大量的灰色氧化物夹杂,影响了其金属光泽。能谱分析结果亦表明,在靠近管材基体的防腐涂层中,氧的质量分数超过10%,与金相检验结果吻合。呈线性的氧化物与夹杂物一样会割裂基体,降低涂层的强度;更为重要的是氧化物往往与孔隙并存,如果处于不同厚度位置的层状氧化物通过孔隙贯通,则会加剧管材基体在高温下的腐蚀倾向。

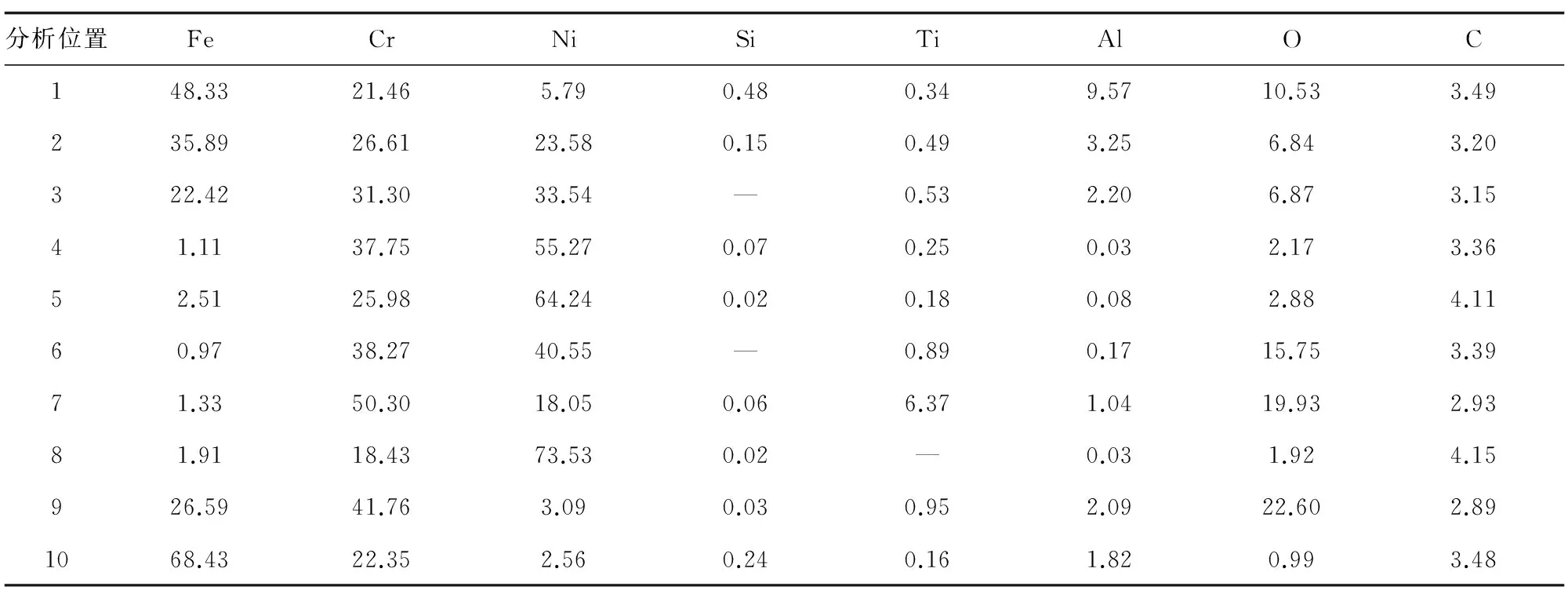

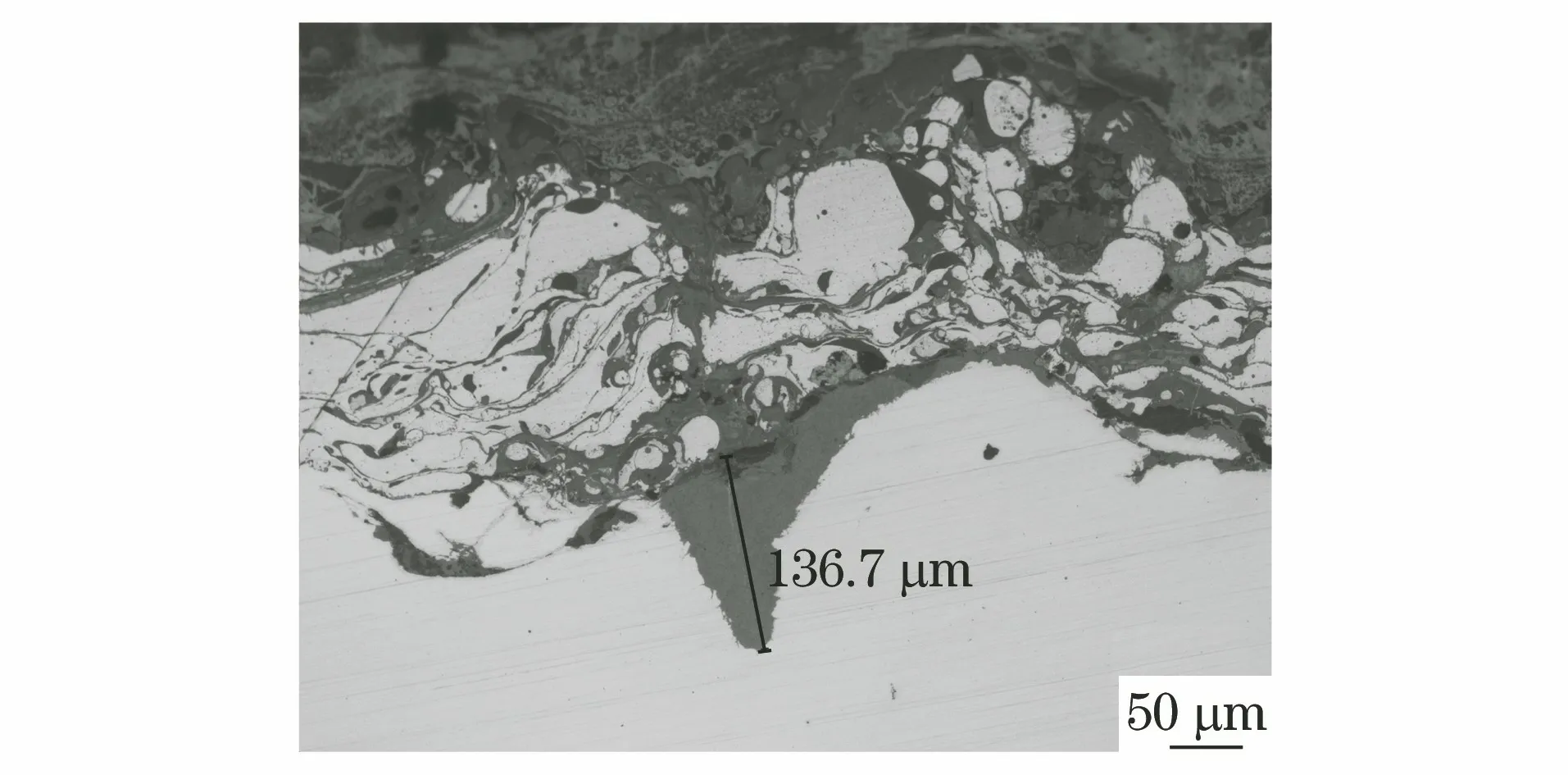

图9为某电厂送检水冷壁管涂层下的腐蚀形貌,可见涂层下有腐蚀坑,深度为136.7 mm,此外在涂层内部,特别是靠近基体位置有较多氧化物,腐蚀介质会通过氧化物和孔隙的通道进入涂层与基体之间的结合面,对基体造成腐蚀。显然,含氧量越大,氧化物夹杂所占面积百分比越大,腐蚀通道越容易贯通。

图9 涂层下的腐蚀形貌Fig.9 Corrosion morphology under coating

3.3 含铁量

45CT喷涂丝为NiCrTi系电弧喷涂涂层材料,国内相关单位针对45CT喷涂丝的问题研发出相对经济的替代材料PS45喷涂丝。PS45喷涂丝具有与45CT喷涂丝相似的成分和抗高温腐蚀能力;涂层表面形成的Cr2O3和Cr2NiO4是涂层具有良好抗高温腐蚀性能的主要原因[6]。根据表1可知,PS45喷涂丝的成分中不含铁元素,但该案例的涂层中铁元素含量较高,怀疑其使用的是含铁量高的替代喷涂丝。铁的氧化物较疏松,起不到很好的保护作用,因而会降低涂层的抗高温腐蚀性能。

3.4 涂层厚度及均匀性

无论是均匀腐蚀还是局部腐蚀,实质都是一个与时间相关的侵蚀过程,在相同的腐蚀速率下,涂层越厚,寿命越长,因此厚度是涂层质量的关键指标。该案例中涂层厚度均超过0.3 mm,但厚度并不均匀,其向火面靠近鳍片两侧区域(图2中1点钟及5点钟位置)的涂层厚度明显低于正面3点钟位置的,而两侧区域正好是更易发生高温腐蚀的位置。

3.5 涂层硬度

防腐涂层一般应用于热负荷较高的燃烧区域,其主要作用是抵抗高温腐蚀,况且在负荷变化时,涂层可能会受到较大的热冲击,如果硬度过高,其脆性必然较大,受到冲击载荷时容易发生开裂。但是对于防腐涂层,硬度并非关键指标,控制在高于基体的较低范围内即可。

3.6 涂层变形极限

涂层变形极限可定义为基体受拉应力导致涂层开裂时试样的应变值,其反映了涂层发生开裂前所能承受的最大应变。当基体受力发生变形时,与基体机械结合的涂层也会发生变形,由于涂层一般硬度较高,其抵抗变形的能力小于基体,可能会在基体处于弹性阶段或屈服阶段时发生开裂,导致涂层提前失效。

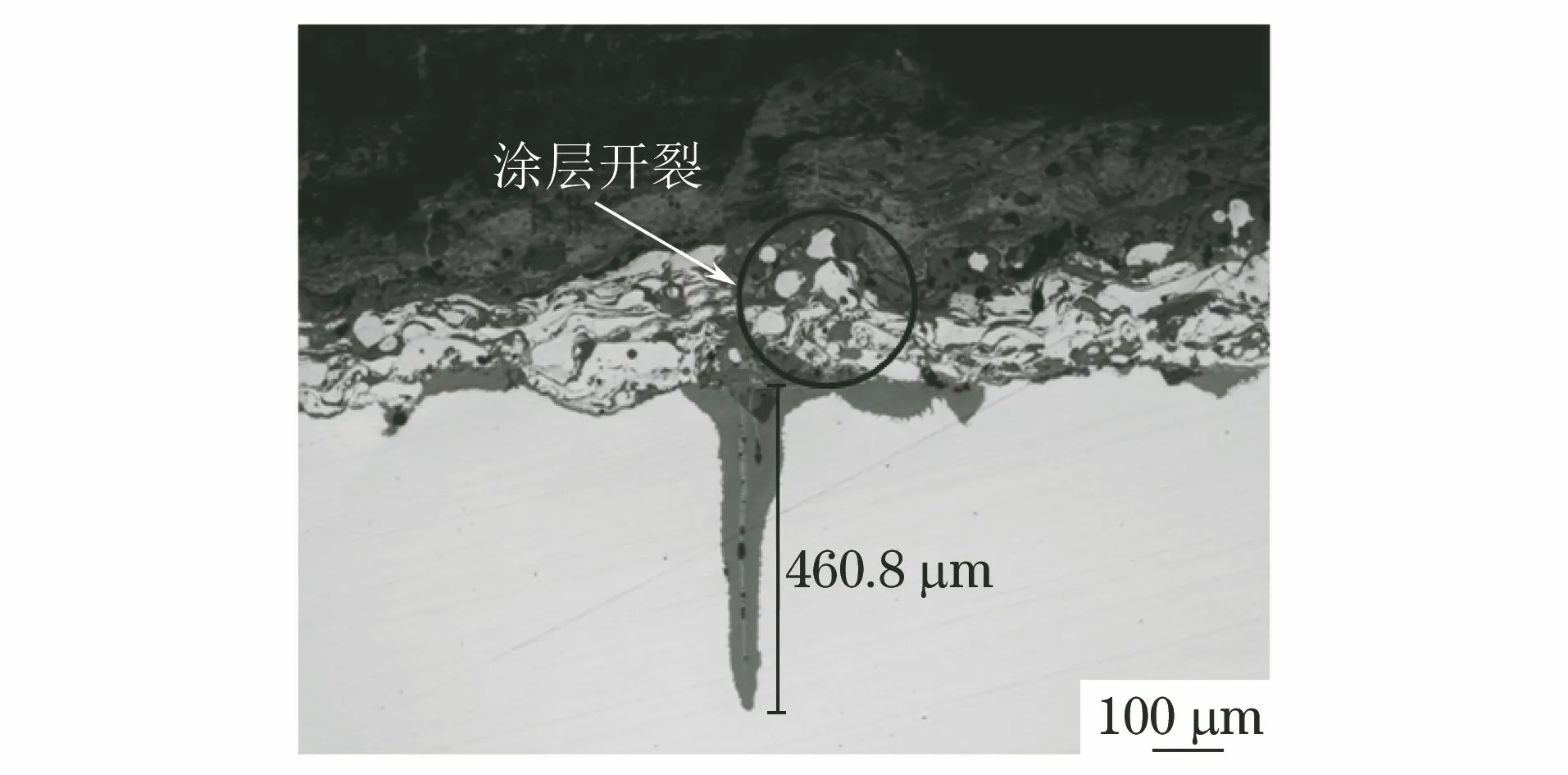

图10为某电厂送检水冷壁管涂层开裂后基体受高温腐蚀而产生的裂纹形貌。当基体的变形量超过其变形极限时,就会发生横向开裂或剥离;由于开裂缝隙的自催化作用,会加剧局部腐蚀的进程。此外,图10中开裂处涂层显微组织为聚集的球状颗粒(圆圈标记处),说明涂层变形能力与涂层粒子形态有关,即基本无变形能力的氧化物夹杂分布在球状颗粒之间会导致基体沿涂层厚度方向横向开裂。

图10 涂层开裂后基体的腐蚀裂纹形貌Fig.10 Morphology of corrosion crack of substrateafter coating cracking

该试验的涂层变形极限为0.22%,超过基体材料的弹性极限,在屈服前即使循环20次也不会开裂。

4 喷涂质量影响因素

4.1 气流速度

超音速电弧喷涂是一个不断重复的熔化-雾化-沉积的过程。喷涂丝端部燃烧的电弧将均匀送进的喷涂丝熔化;经喷嘴加速后的超音速气流将熔化后的喷涂丝雾化为粒径细小、分布均匀的粒子,喷向工件表面形成涂层[7]。不完全重叠是涂层内部孔隙形成的主要原因,由于超音速喷涂速度高,撞击力大,粒子呈变形的扁平状,其层状结构大大减少了粒子间的不完全重叠,降低了孔隙率[8]。

由于超音速气流的雾化作用,喷涂丝熔化后的粒子尺寸显著减小,氧化物含量增加[9],导致熔滴在飞行中的氧化加剧,涂层的氧含量会显著增加,影响其耐高温腐蚀性能[10]。但是,由于喷涂速度较高,粒子在沉积前飞行时间较短,减小了粒子的氧化程度。总的来说,即使速度提高带来了氧化加剧,但由于扁平化颗粒尺寸的减小,氧化物夹杂会更加细小,这对涂层的防腐性能仍然是有利的。

高速喷涂形成的层状结构使得粒子呈扁平状沉积在管材表面,这种结构使涂层纵向具有很高的结合力。但如果速度小,雾化效果弱,直径较大的粒子会以球状沉积在管材表面,如图3中箭头所示,在其纵向承受的应变超过变形极限时,极易在粒子之间发生分离开裂。

4.2 喷涂丝成分

喷涂前表面喷砂处理的目的是净化表面和使表面粗糙化,两者都有增强涂层材料与基体间吸附力的作用[11]。如果管材表面残存氧化皮或灰焦,喷涂后会立刻发生起皮、翘曲等现象,因而根据喷涂后表面状态可以检验清理效果。此外,涂层的沉积机理主要是机械结合伴随着少量的微区冶金结合和扩散,铁元素的扩散只在几微米的范围内明显发生[12]。因此,该试验中防腐涂层含铁与表面清除效果无关,也与沉积时铁元素的扩散无关,应与喷涂丝中铁含量较高有关。

锅炉水冷壁管材一般为低碳钢(如20G)或低合金钢(如15CrMoG,12Cr1MoVG),与喷涂材料的成分、微观结构及性能差异较大;喷涂时依靠机械结合,有时由于工艺水平、喷砂材料和表面状态等原因并不能获得良好的结合效果。因此,有些厂家会在喷涂前使用铁元素含量较高的防腐喷涂丝打底,其硬度接近管材,能起到良好的过渡作用;打底后可以采取更灵活的喷涂方案。该试验中涂层靠近基体区域铁元素含量很高,明显与PS45喷涂丝的成分不符。铁元素含量高,不能形成连续的氧化膜阻隔腐蚀介质的渗透从而保护基体,其防腐性能将大大降低[13]。

4.3 喷涂工艺

考虑到水冷壁管表面为圆柱曲面,其表面积较平板的大,计算每平方米喷涂用丝材的用量时应适当增加。

为避免靠近鳍片的管壁出现厚度较薄的情况,应制定合理的喷涂工艺。例如喷涂时喷枪喷射的方向应随管子表面周向位置变化而变化,并始终与工件表面垂直;在预处理时尽量使鳍片角焊缝附近表面平整。

5 结论及建议

该试验中超音速防腐喷涂涂层变形极限超过管材弹性极限,抗应变能力较好;但喷涂时存在用铁元素含量高的喷涂丝替代PS45喷涂丝的问题,导致涂层中不能形成连续的氧化膜阻隔腐蚀介质的渗透从而保护基体,这对其耐腐蚀性能有较大的影响。水冷壁防腐涂层质量优劣的关键指标有孔隙率、含氧量、含铁量、变形极限、涂层厚度及涂层均匀性,其关键影响因素有气流速度、喷涂用丝材成分、丝材用量和喷涂工艺。

针对影响涂层防腐能力和变形能力的关键因素,提出以下几点建议。

(1) 水冷壁进行防腐喷涂时应尽量采用超音速喷涂技术,以得到致密层状结构的涂层。

(2) 防腐喷涂时不宜采用铁元素含量高的喷涂丝。

(3) 应优化喷涂工艺以确保管材侧面靠鳍片区域表面的涂层厚度满足要求。

(4) 对于在热负荷经常变化的灵活工况下运行的水冷壁管,应采用喷涂后变形极限大的丝材,可进行喷涂试验来检测其变形极限。