5000m3液氨球罐设计及制安的关键技术

2020-11-09曹凤玲杨林

曹凤玲,杨林

(1.沈阳地铁集团有限公司运营分公司,辽宁 沈阳 110166 2.东北大学设计研究院(有限公司),辽宁 沈阳 110166)

5 000 m3液氨球罐主体结构为5 带12 支柱混合式,球罐内直径为21 200 mm,支柱型式为赤道正切式,工作压力0.8 MPa,工作温度-33~20 ℃,介质为液氨,密度为680 kg·m-3,设计寿命15年。

1 球罐设计的关键技术

1.1 结构选型

根据GB/T17261《钢制球形储罐型式与基本参数》,球罐选择5 带12 支柱混合式,支柱型式为赤道正切式。分带的角度为:赤道带45°,温带30°,极带37.5°。采用这样分带,不但球壳板的压制模具制造方便、省料,而且板材的利用率也高于标准分法,具体见表1。

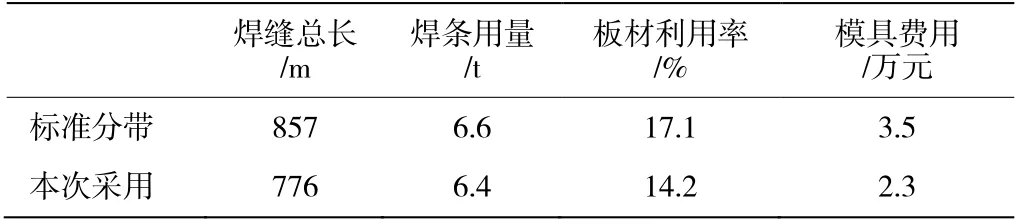

表1 标准分带与设计分带的对比

由表1 可知,本次分带在焊缝总长上只有标准分带的90.5%,焊条用量上为96.9%,板材利用率提高了2.9%,模具费用降低了1.2 万元。可见,这种分带具有十分可观的经济效果。

1.2 材质选择

根据设计温度为-33 ℃,球壳板选16MnDR,设计使用温度下限为-40 ℃,其应符合GB3531《低温压力容器用钢板》的相关要求。

该球罐是液氨应力腐蚀工况,所以对球壳的材料有更为严格的要求,且需符合HG/T20581《钢制化工容器材料选用规定》中对液氨应力腐蚀工况的要求。16MnDR 正火状态下供货,逐张进行UT(超声波)检测及夏比(V 型缺口)冲击试验,试验温度-40 ℃,冲击功值按标准规定。16MnDR 的抗拉强度ReL≤355 MPa;屈服强度Rm≤630 MPa;碳当量CE≤0.45。

1.3 球壳板厚度的设计

依据标准GB/T12337《钢制球形储罐》中的厚度计算公式:

式中:Pc—设计压力,取0.95 MPa;

Di—球罐内直径;

[σ]t为—球壳设计温度下的许用应力,设计温度为-33~26 ℃;

∅—焊接接头系数,取1.0;

C2—腐蚀裕量,取2.5 mm。

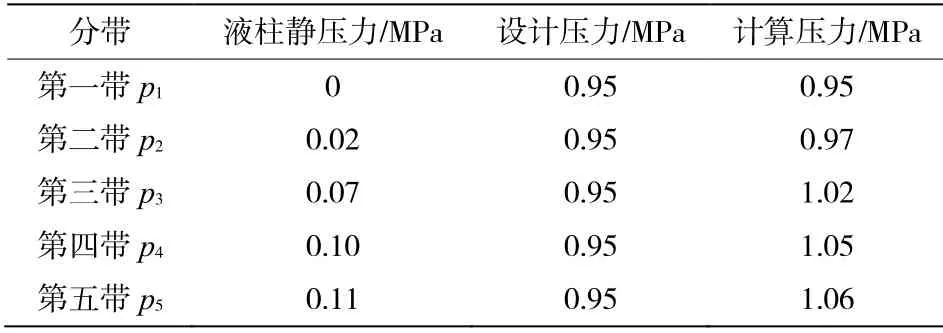

先计算液柱静压力,p=ρgH,ρ为液氨密度,见表2。

表2 各带液柱静压力

再计算计算压力,计算压力=液柱静压力+设计压力,见表3。

根据厚度计算公式,算出计算厚度,圆整得出名义厚度,见表4。

各带根据承受不同的液柱静压力,给出不同的厚度,不但节约材料,而且降低了现场焊接强度,也缩短了建造工期。与取同厚度的设计相比,更经济合理。

表3 各带计算压力

表4 各带名义厚度

1.4 技术要求

A.B 类焊缝进行100%射线检测,技术等级为AB 级;合格后进行20%超声复验,技术等级为B级;合格级别:射线为Ⅱ级,超声为Ⅰ级。手工焊材用J507,按批进行熔敷金属扩散氢含量的复验。按GB/T12337 中要求,制作焊接试板。球壳板不得拼接,周边100 mm 范围内进行UT检测,Ⅱ级合格。球罐上的对接、角接接头及返修焊缝在热处理前进行100%MT(磁粉)检测,Ⅰ级合格。水压试验合格后,应进行 100%MT(磁粉)复验。锻件按NB/T47009《低温承压设备用低合金钢锻件》中的规定,且须进行夏比(V 型缺口)低温冲击试验,试验温度按标准规定。球罐应整体热处理。并按GB/T12337 中要求进行消氢处理。热处理后应做水压试验,水压试验合格后,做气密性试验。

2 球罐制造及安装的关键技术

2.1 厂内压制球壳板的技术点

厂内制造主要在板材压制。压制前去除板材表面的氧化皮及杂物,压制时随时清理板材及压胎上的氧化皮,避免在压制过程中造成机械损伤。压制采用多点冷压成型,严禁急剧成型压制,示意图见图1。所有球壳板均为反曲压型。

图1 多点冷压示意图

2.2 现场支柱制作的技术点

球罐组装采用内外三角架、挂梯相结合的散装法,其中主要是立柱的方法。

支柱、拉杆、赤道带板放在其投影位置的附近。上极带围板、侧板、中间板摆放在支柱、拉杆、赤道带板的外侧。下极带围板、侧板、中间板摆放在其投影位置的内侧。

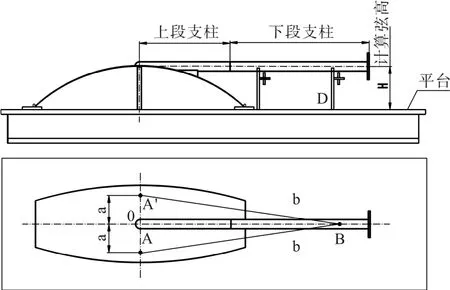

吊装前,将上、下段支柱进行组对焊接,将带支柱的赤道带板吊到组装平台上,保证壳板的4 个角在同一个水平面上。画出赤道板和上段支柱的中心线,并画出赤道板中心O 点,在赤道板中心线两侧画出A、A′,使OA=OA′=a。对准上段支柱与下段支柱中心线(注意耳板方位),在支柱下部定一个B 点,找正支柱左右偏差,使︱AB-A′B︱≤2 mm。计算出H的高度,并在D 点设置支架以保证支柱的径向和纬向偏差,如图2所示。上段支柱与下支柱间的环缝焊接,必须采取防变形措施,应采用多层、对称断焊。在焊接过程中监控变形情况,以便采取处理措施。

图2 支柱现场制作

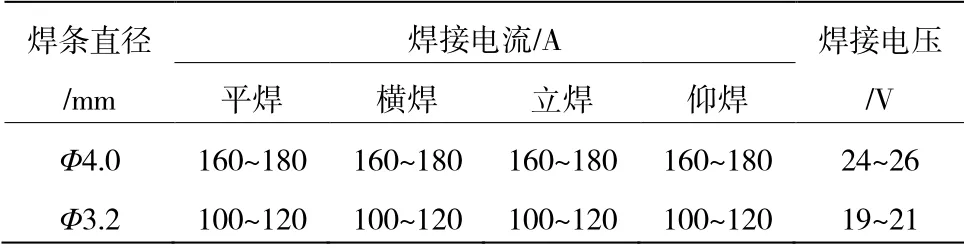

2.3 现场焊接技术参数

球罐焊接工艺参数见表5。

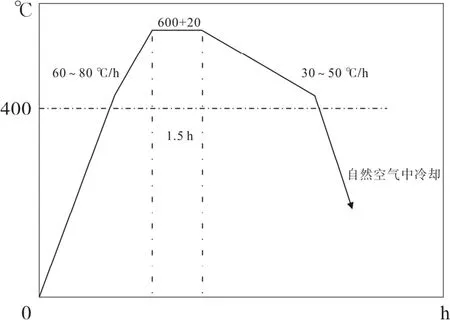

2.4 焊后热处理的方法

球罐的热处理为内燃式整体热处理方法。使用柴油燃烧器,将0 号柴油从球罐下极人孔处引入。由喷嘴将柴油雾化,通过点火器点火。通过柴油的燃烧产生的热量及高温气流,将球罐内壁的温度不断升高。最终达到热处理所需温度。在球罐上极人孔处安装一个排气口以排除烟气,外表面覆盖保温被降低热量损失。热处理工艺参数见图3。

图3 热处理工艺参数

表5 焊接工艺参数

3 结束语

球罐是石油、化工行业中常用的压力容器,只有掌握了其设计、制造及安装中的技术关键,才能设计出节能、环保、安全的设备,才能使球罐的建造更简单、方便、快捷。