油基钻井液在阳101H3-8井中的应用

2020-11-09海卫国于培志

海卫国,于培志

(中国地质大学(北京)工程技术学院,北京 100089)

油基钻井液在全世界已经发展了一百多年,其施工应用的优缺点明显,其优点在于抗高温能力强,有很强的抑制性和抗盐、钙污染的能力,润滑性好,并且其油相的特点也可以保护水敏性地层,防止页岩地层的水化和膨胀,有效地减轻对油气层的损害并提高油气产量;阳101H3-8 是华北石油工程西部分公司在四川省泸州市泸县奇峰镇玉田村6 组的一口水平评价井,从水平井段钻井开始使用油基泥浆,钻井液性能稳定,无坍塌掉块、垮塌等井壁稳定问题;钻井周期比该平台邻井泸205 节省了一个多月时间;总体来看使用油基泥浆很好地按设计钻完水平段后完钻,满足了施工要求。

1 阳101H3-8 井简介

阳101H3-8 井位于四川省泸州市泸县奇峰镇玉田村6 组。泸州区块内地表由新到老依次出露第四纪、白垩系、侏罗系及三叠系地层,主体以侏罗系地层为主,局部出露三叠系、第四纪地层。根据区内泸203 等井实钻岩性特征,龙一1 亚段岩性以灰黑色页岩为主,且自上而下颜色逐渐加深,底部为黑色页岩。五峰组岩性为黑色硅质页岩,顶部见薄层介壳灰岩。区内龙马溪组页岩本身即是生油层又是盖层,为防止页岩层水化和膨胀,导眼段使用水基钻井液,靶点直改平水平段替浆,采用油基钻井液继续钻进。四开斜井、水平段井深6 000 m,水平段段长1 950 m,2 413.49 m 已完钻。

2 钻井液配方及性能

2.1 阳101H3-8 井钻井液难题

该井钻井液密度达到2.18~2.20 g·cm-3,属于高密度井。由于密度过大,区内凉高山组以下的泥岩页岩地层在钻进过程中极大可能坍塌,造成起下钻困难、测井困难。另外密度过大导致实际施工的难点在于现场的钻井液黏切较难控制,整个钻井过程中的固相含量会不断升高,会出现“越打越黏”的情况,钻井液的流变性变差,井筒内循环压耗会逐渐升高;泵压不断升高,机械动力损耗较大,能源消耗大,井控风险随之增加。最后高密度井在钻井过程中钻井液的电稳定性虽然随着钻进过程的剪切会越来越高,但其中乳化剂的量会随着钻进的过程消耗较多,会导致钻井液的润湿性变差。

技术对策:钻遇断层、易破碎地层时,通过处理加强钻井液的封堵能力,及时划眼防止卡钻。施工时及时调整钻井液的密度以防止上述问题带来的困扰。须要及时调整钻井液的黏度并利用振动筛、离心机和一体机控制其固相含量。时刻注意井筒内压力的变化,及时发现井筒内各项数据的异常并采取合适的办法进行处理。向钻井液中补充乳化剂,调整钻井液的性能以保证性能的稳定。

2.2 小型试验

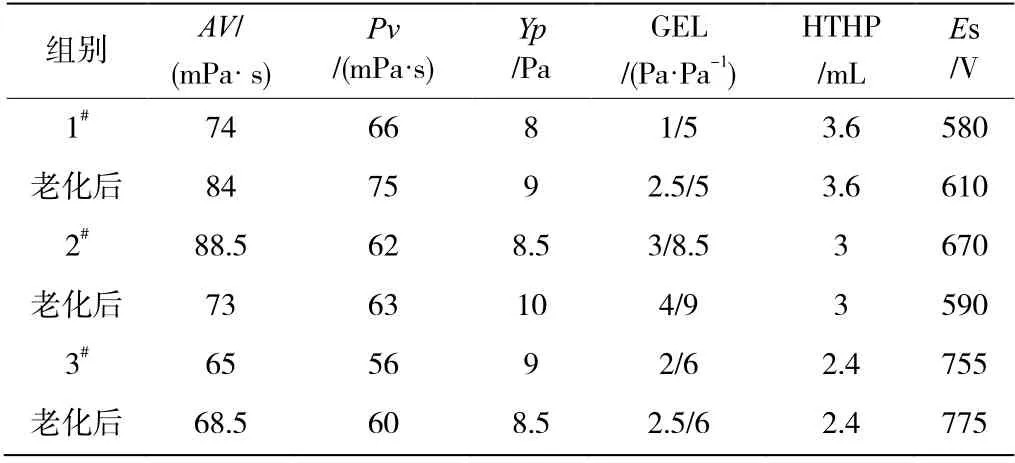

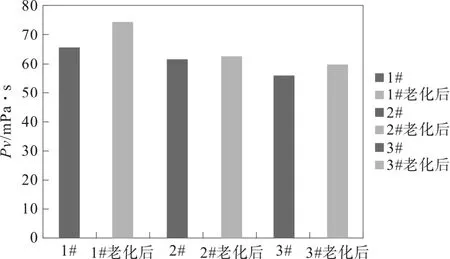

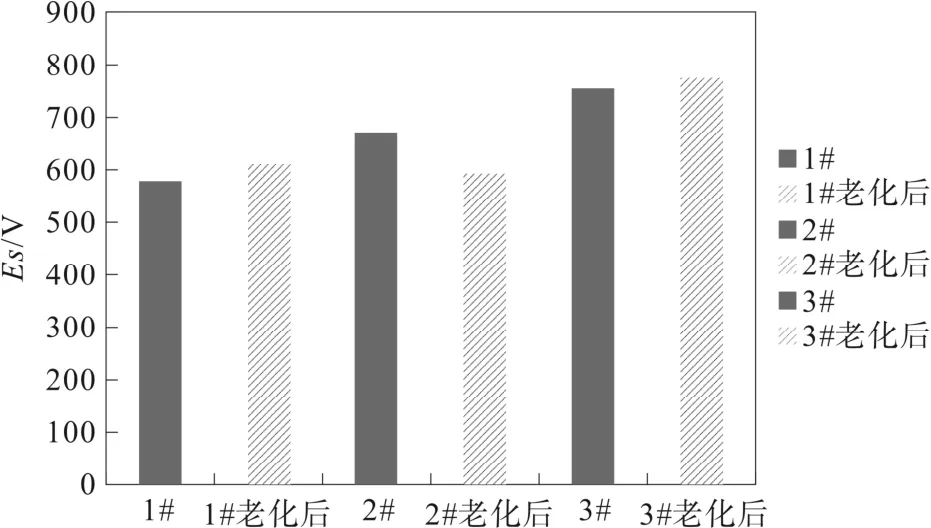

针对阳101H3-8 井的地质特点和钻井液技术难题,经过室内小型试验多次优选其基本性能,根据小型试验的结果确定了以下的油水比为80∶20 的钻井液体系以满足施工需求。以下是3 组小型试验的配方和试验结果。

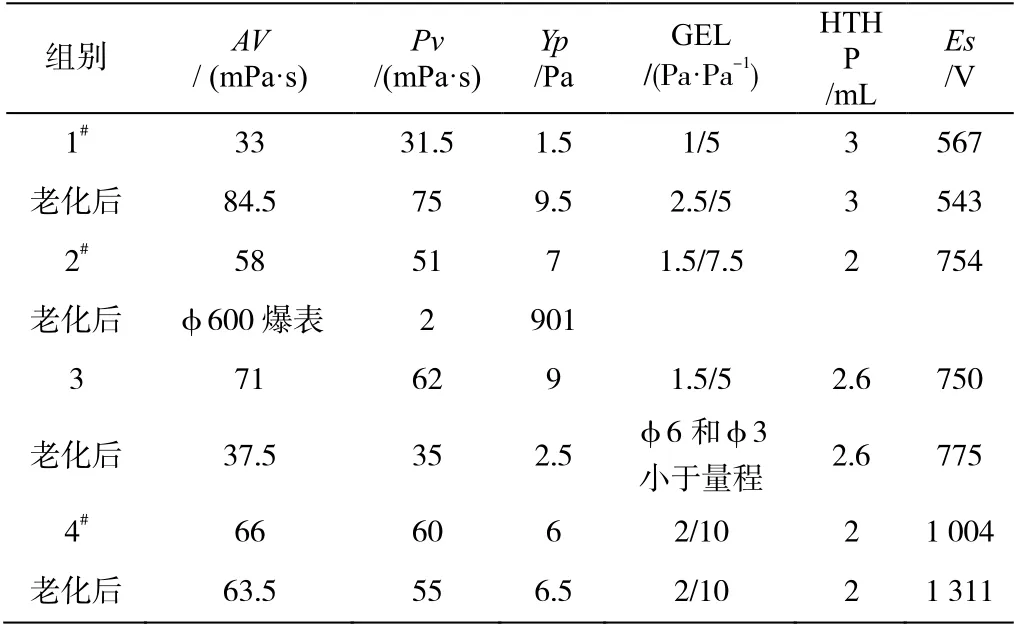

表1 小型试验结果

图1 Pv 变化图

图2 Es 变化图

根据以上3 组小型试验的结果,选择实际施工中最重要的3 项指标PV、HTHP、Es做出变化图,根据图表的结果得出:3#配方在150 ℃老化4 h 后性能优于1#和2#,且满足钻井施工实际需求。故在现场施工时采用3#配方来进行配置油基钻井液。

3 现场钻井液性能调整和现场应用

阳101H3-8 井现场全部油基泥浆都由原材料配置而未采用老浆,在钻进过程油基泥浆从替浆完毕到使用油基泥浆钻进再到完井整个过程泥浆性能一直较为稳定。其关键点在于室内钻井液小型维护实验,以下是该井钻井液小型维护试验分析。

3.1 钻井液性能维护实验

该井未使用传统的柴油稀释方式,而是采用柴油和各种处理剂配制成“基液”,根据实际情况配方为:若干柴油+xkg主乳+ykg辅乳+zkg石灰+ukg降滤失剂+氯化钙水溶液若干配成基液。在每天处理井浆时进行少量的基液补充,既可以保证钻井液性能的稳定,又可以保证处理剂材料不浪费,可以在第一时间对井浆进行处理,保证钻井施工安全。

3.1.1 处理剂性能优选小型试验

以下小型试验来优选各种处理剂的比例。试验一:20%井浆+主乳2%+辅乳3%+润湿剂3%+石灰3%+降滤失剂4%+氯化钙水溶液+ 重晶石加重到密度为 2.18 g·cm-3,油水比为85∶15。试验二与试验一相比不加辅乳,主乳和润湿剂的比例不变,配制泥浆所需要的其他材料比例保持不变。试验三与试验二相比不加主乳,辅乳和润湿剂的比例仍然不变,配制泥浆所需要的其他材料比例保持不变。试验四与试验三相比不加润湿剂,辅乳主乳的比例仍然不变,配制泥浆所需要的其他材料比例保持不变。

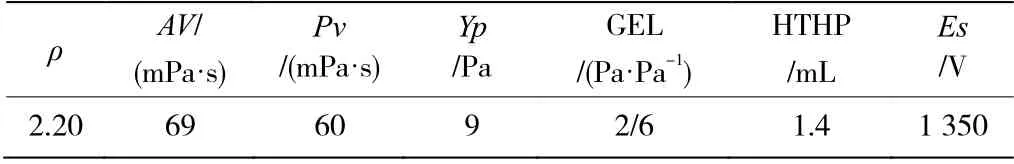

表2 小型试验结果

3.1.2 重要性能分析

根据小型试验的结果,分析老化后各个小型试验的塑性黏度和破乳电压两项重要性质的结果,其中小型实验2#由于150 ℃老化4 h 后φ600 爆表不作分析。

小型实验1#老化以后Es过低;小型实验3#老化后φ6 和φ3 的读数小于量程,泥浆的黏度太低。小型实验4#破乳电压大幅度上升,在150 ℃老化4 h以后泥浆的性能依然稳定,且破乳电压又有所升高满足施工需求。故现场施工采用小型实验4#来对钻井液进行维护。

3.2 钻井液现场应用效果

基液采用实验四的配方:20%井浆+主乳2%+辅乳3% +石灰3%+降滤失剂4%+氯化钙水溶液+ 重晶石加重到密度为2.18 g·cm-3,油水比为85∶15。在井浆中加入5 m3的基液,保证井浆的总量并且对井浆的性能进行改善。在加入基浆以后循环两周测试性能。

表3 加入基液后井浆的性能

在实际施工以配方4#对钻井液进行维护处理以后,井浆的黏度降低,破乳电压升高,性能有大幅度好转,且各项性能稳定。

3.2.1 稳定性

该井中的钻井液体系和钻井液维护方式完全满足钻进需求,钻井液性能维护时,只须按上述配方配成基液补充循环即可。

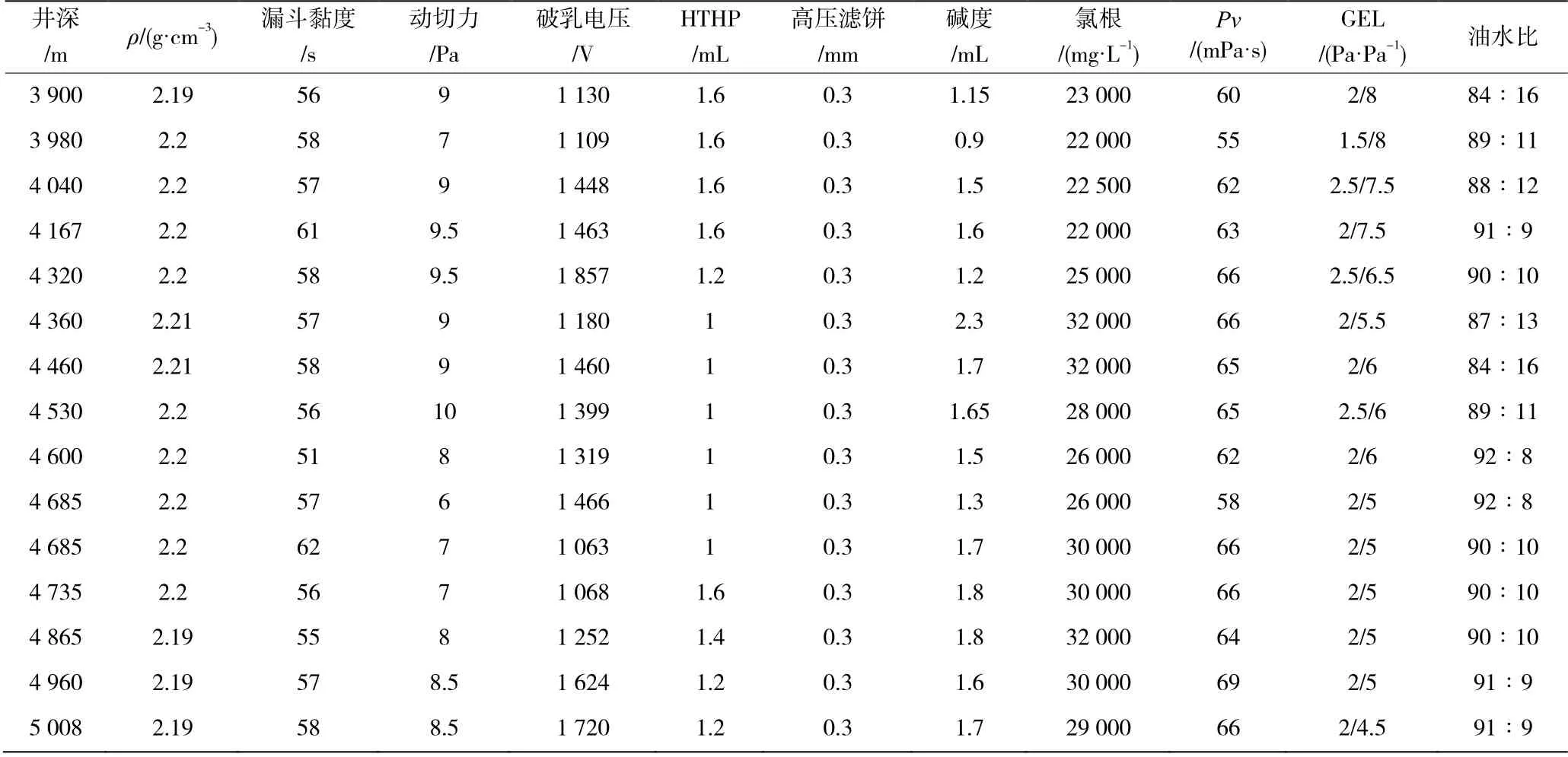

表4 阳101H3-8 四开油基钻井液性能

由表4 可以看出,在钻井作业的过程中油基钻进液的性能良好,破乳电压不断增大;随着井深增大和钻进的持续进行,塑性黏度没有过度升高出现“越打越黏”的情况而是保持在65 mPa·s 上下;振动筛离心机一体机使用率到50%左右时漏斗黏度和塑性黏度都非常稳定;HTHP 几乎都在2 mL 以下,其他性能都表现良好,油基钻井液性能稳定。

3.2.2 抑制性

观察携带的岩屑,如图1所示,发现岩屑棱角分明,分选度好,岩屑内部干燥,即该钻井液有较强抑制性,对于潜在储层凉高山组以下的泥岩页岩地层进行了良好的保护,再次证明该体系对于施工区域是合适的。

图3 返砂砂样

3.2.3 封堵性

整个钻井过程泥浆只有在第四趟取芯钻进至井深3 756.03 m 时发现漏失,配制了堵漏浆15 m3堵漏,井漏很快解除,证明了该体系油基钻井液的封堵性良好,减少了钻井施工和循环时钻井液的消耗,大大节约了成本。

4 结论与建议

该井使用的油基钻井液体系和油基钻井液维护方法适用于井下地层,完井时油基泥浆性能良好,整个钻井结果显示井浆的黏度有所降低,破乳电压大幅度升高,稳定性好,封堵性和抑制性满足施工需求。油基钻井液的维护方法是一种简单高效的处理方法,尤其是在钻进后期“越打越黏”时与离心机和一体机配合使用,可以迅速调整钻井液的性能,以满足钻井过程中对钻井液的要求,保证施工正常进行。

阳101H3-8 井在完井以后总结了以下几个在钻井液处理时常见的问题,并为后续施工提出了几点建议。

1)以小型实验为基础。在对井浆处理之前必须做小型试验以及材料配伍试验,来指导现场处理方案,如果发现材料配伍性差不能使用,要及时与泥浆服务站沟通并寻找原因,进而采用其他材料对井浆进行处理,保证施工的顺利。对深井泥浆进行定期老化,老化温度高于当前井底最高温度20 ℃左右,便于提前发现问题并及时解决。

2)提高加重材料检测效率。井队必须配备一台高速搅拌机、两套李氏瓶,用于检测重晶石密度。每车重晶石必须进行水泥含量检测。项目部进行随机抽样,校对检测结果。

3)储备浆的配制及维护。严格按照钻井液技术部门提供的配方进行配制储备浆,禁止加入聚合物及包被抑制材料影响储备浆性能,只能使用纤维素提黏。避免长时间搅拌,由于在长时间搅拌下泥浆会升温降黏导致沉淀,最好每3~5 天进行一次搅拌,搅拌时间1 h 左右。定期向储备浆中补充烧碱防止发酵,随时检测储备浆是否沉淀以制定对应的办法。

4)重视泥浆仪器配备及校验。至少配备3 个以上的密度计,校正方式也由以前单一的清水校正改为3 个密度计测量同一泥浆样品的方式进行数据对比,要求误差不能超过0.03 g·cm-3。同样漏斗黏度计及六速旋转黏度计也应至少准备两台以上,以备不时之需。