基于GM(1,1)的化工企业生产事故预测

2020-11-09顾明华笪可宁

顾明华,笪可宁

(沈阳化工大学,辽宁 沈阳 110142)

新形势下,我国化工企业安全生产和管理存在许多薄弱环节,体制不健全、责任不明确、设备陈旧等问题较为突出,安全事故时有发生。实际上,化工生产属于高危行业,会涉及到大量危险品的使用,一旦出现安全事故便会造成不可估量的损失,对人民群众的生命健康也会带来巨大的威胁。近年来,化工企业频繁发生生产事故,造成严重的人员伤亡、财产损失和环境污染,引起了国内外高度关注[1]。如果不能及时较好地解决和预防生产事故,将会迟滞化工企业的健康发展。

1 化工企业生产事故概述

1.1 安全事故统计

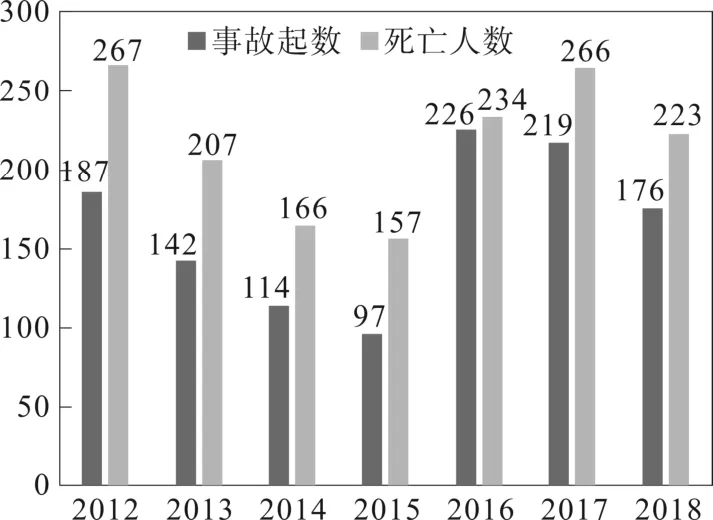

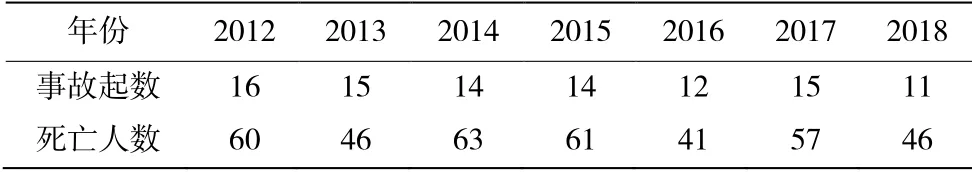

中国是生产和使用化工产品的传统大国,其生产能力位居世界前列。据统计,在2012—2018年期间,全国共发生化工事故1 161 起,造成1 520 人死亡[2]。具体分析来看,2012—2015年,化工事故从187起下降至97起、死亡人数从267人降至157人,年均分别减少22.5 起、27.5 人;2016—2018年,化工事故从226 起下降至176 起、死亡人数从234 人降至223 人,年均分别减少16.7 起、3.7 人。

2012—2018年化工事故统计见图1。

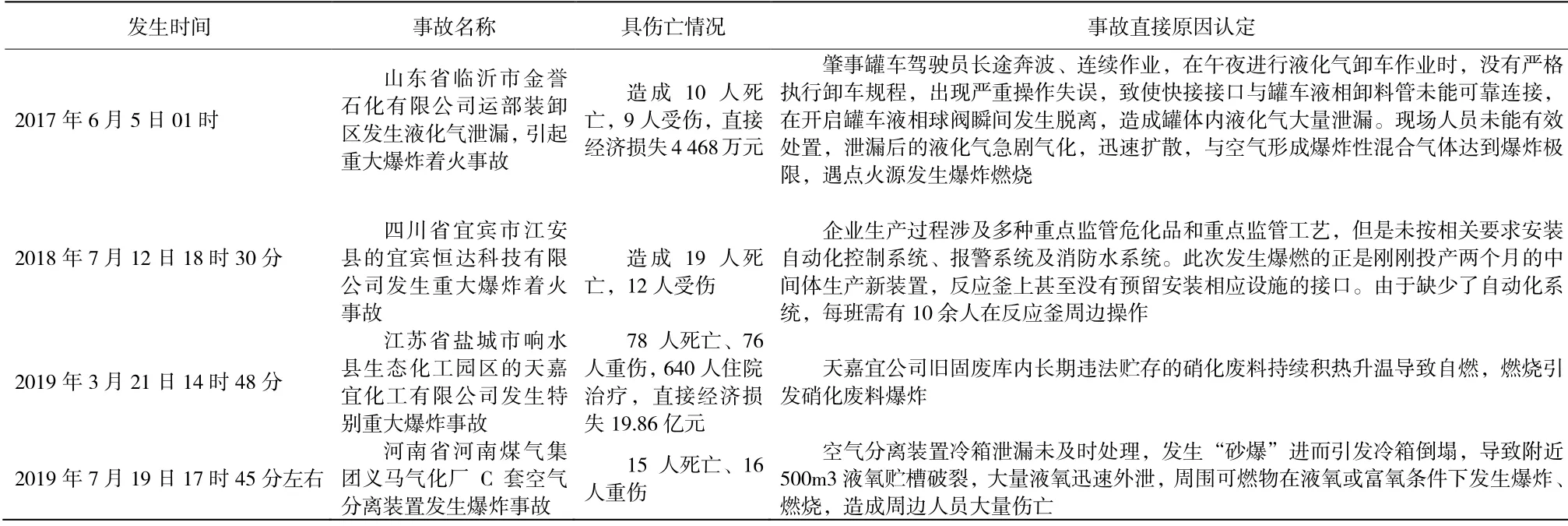

1.2 典型生产事故

伴随着社会经济的发展,我国对化工产品的需求量逐年增大。化工行业生产工艺复杂、危险系数高,使用的原材料大都属于易燃易爆的危险品,这些原材料经过生产、运输、存储等一系列过程,都需要十分注意,一旦出现问题,很容易发生中毒、泄漏甚至爆炸等安全事故,造成不可估量的损失。因此,在实际工作中,必须明确化工企业安全生产存在的问题,从源头上做好安全管理,降低生产事故的发生率。

2017—2019年部分化工企业重大及特大生产事故见表1。

图1 2012—2018年化工事故统计

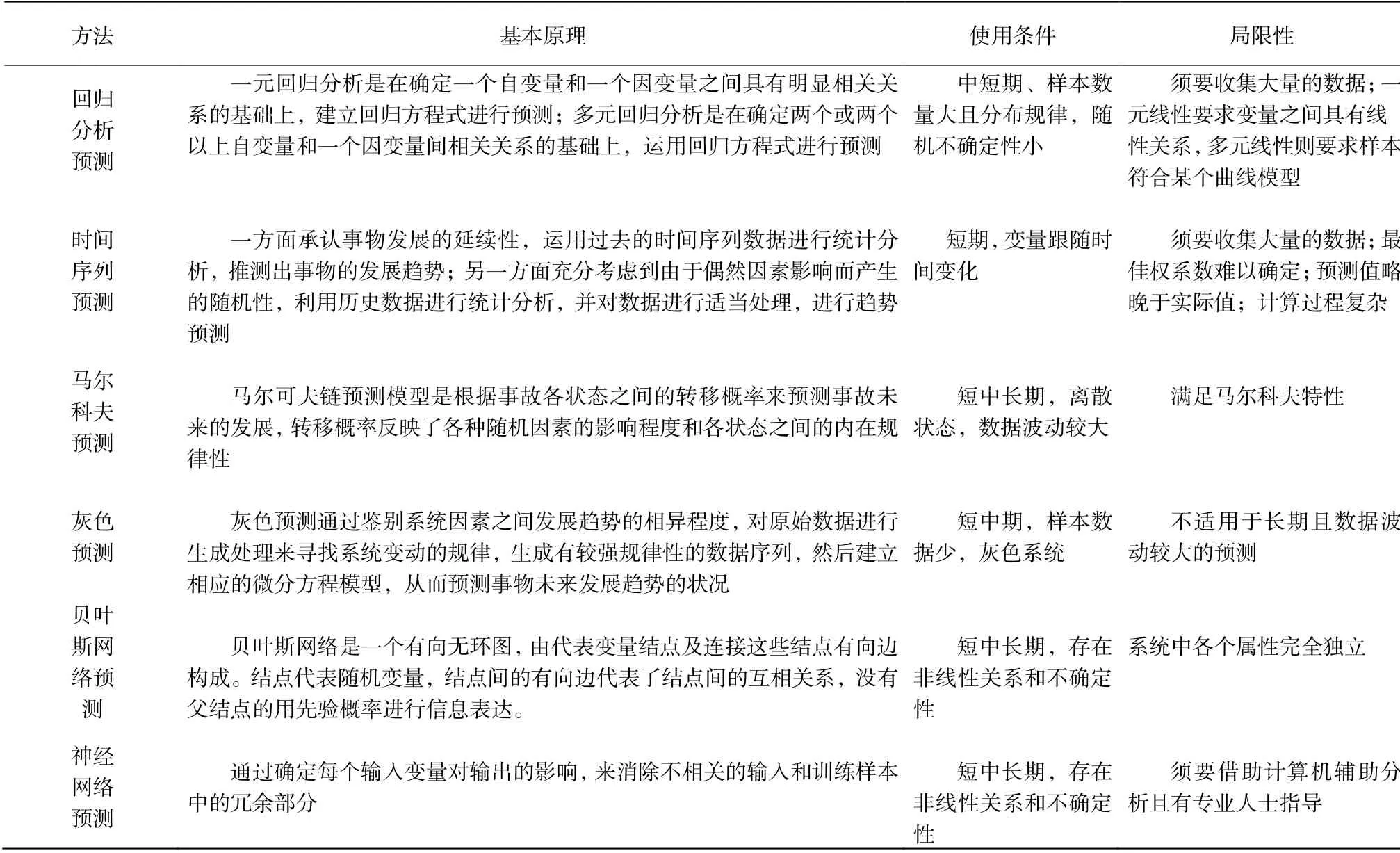

2 事故预测理论

事故预测起源于20世纪30年代美国保险业所开展的安全分析评价工作,对主动掌握事故预防和降低事故发生率有重要指导作用。目前常用预测方法主要有回归分析预测、时间序列预测、马尔科夫预测、灰色预测、贝叶斯网络预测、神经网络预测法以及这几种方法的交叉运用和相互渗透。其中,灰色预测法的应用最为广泛,另外灰色-马尔科夫链、灰色-BP 网络常被应用于矿山、城市火灾、石油化工爆炸、隧道交通塌方等重大事故预测中[3-6]。

表1 2017—2019年部分化工企业重大及特大生产事故

表2 6 种常用的事故预测方法

3 构建灰色预测模型

3.1 数据来源

通过查阅文献资料[7-9],收集整理2012—2018年全国化工企业较大生产事故起数、死亡人数如表3所示。由于2015年统计口径发生变化,大量一般事故的统计数据难以完整获取,无法准确地开展统计。因此,本文只对较大事故(除2014年特别重大1 起、2017年和2018年重大事故各2 起)进行统计分析。

表3 2012—2018年全国化工企业较大生产事故统计

3.2 模型选择

对2012—2018年全国化工企业较大生产事故的统计分析发现,由于此次采集样本数量较少且数据呈波动性变化,结合第二章预测方法的适用性,最终采用灰色预测模型对全国化工企业未来几年的安全生产趋势进行宏观预测,利用预测结果来改善企业日常的安全管理工作,谋求最大程度降低企业损失。

3.3 建立灰色GM(1,1)模型

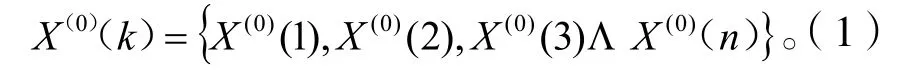

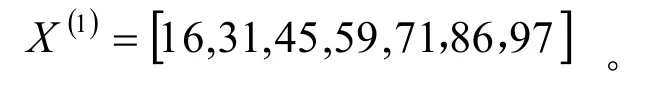

1)设x(0)为对应于时间序列t的原始数据序列,即有:

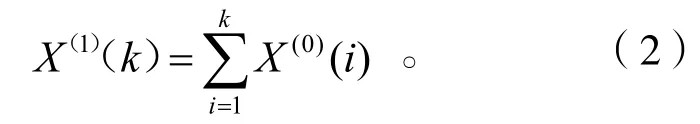

2)为弱化原始数据的随机性,对其进行累加处理,生成新的数列:

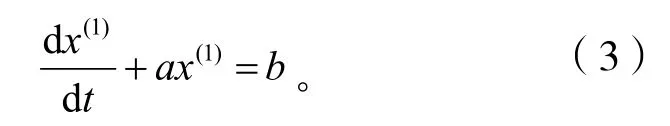

3)建立灰色预测模型的微分方程:

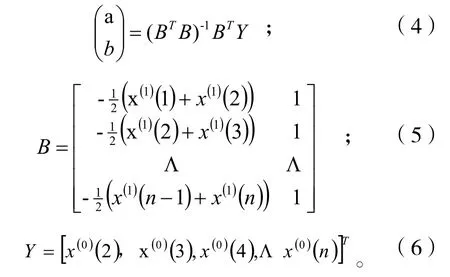

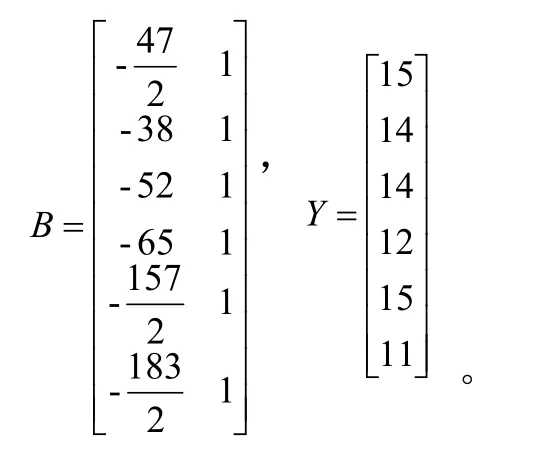

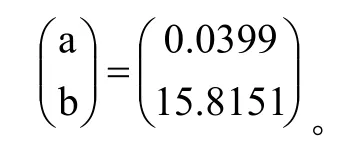

式中a、b 为待定系数,一般由最小二乘法确定。其中:

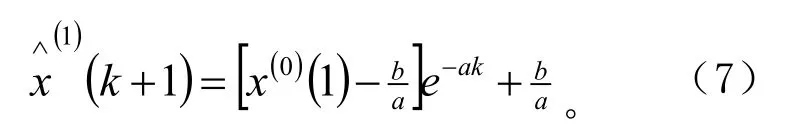

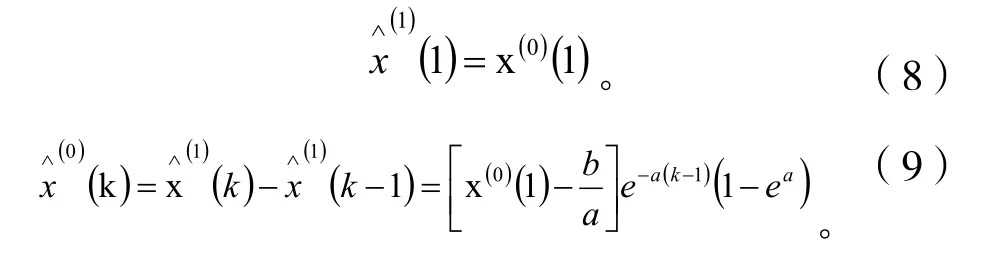

根据还原序列,得:

4 实证分析

4.1 数据验证

为了保证灰色预测模型的可行性,须要对数据作检验处理。这里引入级比这一概念,即,如果所有级比均落在,则原始数列可以作为GM (1,1)的数据进行灰色预测。经计算结果如下:

λ(2)=1.0667,λ(3)=1.0714,λ(4)=1以及λ(5)=1.1667,λ(6)=0.8均落在可溶覆盖范围为(0.7515,1.284)内,符合建模要求[10]。

4.2 模型运算

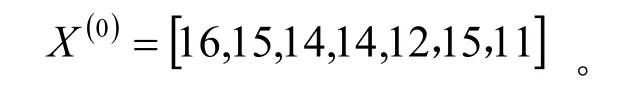

1)计算出表3 中原始时间序列:

2)生成一次累加数据序列:

3)由相应微分方程(5),计算可得:

4)根据式(4),计算可得:

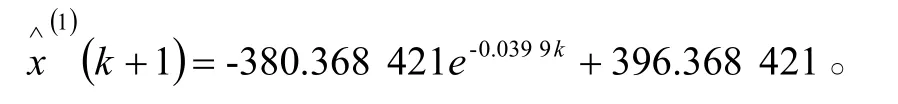

5)根据式(7),求得预测模型:

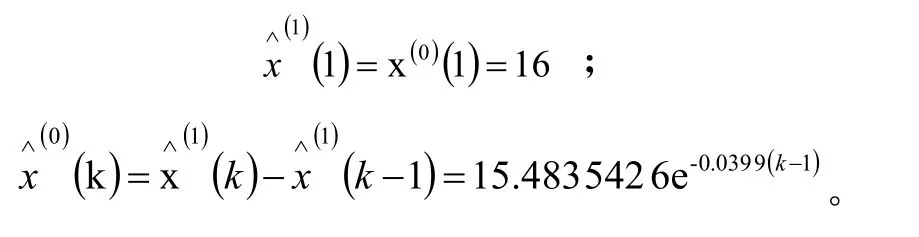

6)根据式(8)、(9)还原序列:

4.3 结果预测

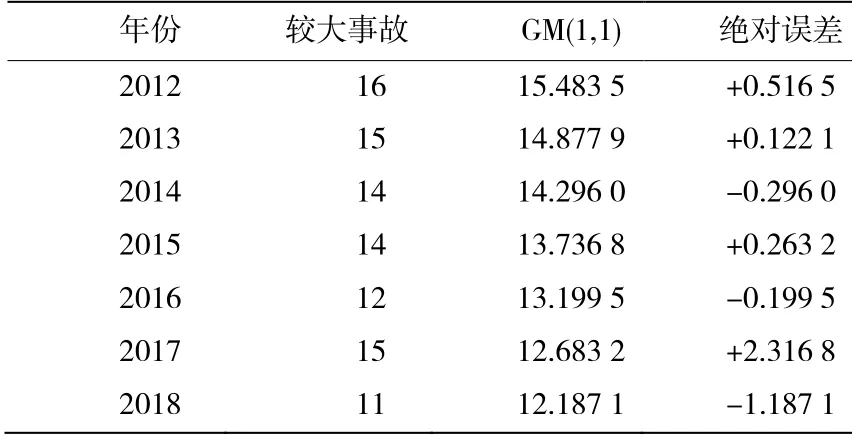

通过上述计算可以求出2012—2018 历年化工企业较大生产事故发生次数的拟合值及绝对误差,如表4所示。

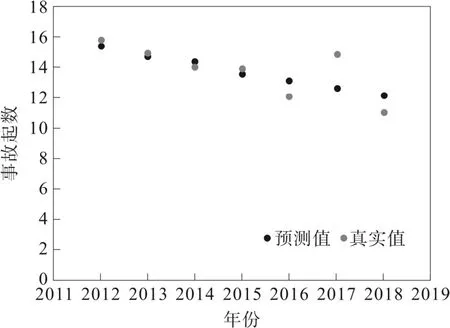

根据表4作出2012—2018年化工企业历年较大生产事故发生起数的预测曲线。分析图2 可知,近7年生产事故总体呈下降趋势。据此,可以大致预测未来3年化工企业较大生产事故分别为11 起、11起、10 起,安全形势持续向好。

表4 2012—2018 历年化工企业较大生产事故发生起数拟合值及误差

图2 2012—2018 历年化工企业较大生产事故发生起数GM(1,1)预测

4.4 综合评价

针对个别年份预测值和实际值偏差略大,归纳以下几点:①GM(1,1)预测模型的局限性,要提高预测精度,后期须结合其他模型综合使用;②鉴于2015年以后统计部门对数据统计口径发生变化,个别数据的准确性对预测模型产生一定的影响;③近两年化工企业数量增长迅速,企业设备更新不及时,生产技术相对滞后,导致事故频发;④安全管理制度不健全,企业领导职责不明确;⑤企业员工安全意识有待进一步加强。

5 结束语

1)强化部门责任制,明确第一责任人。各地主管部门应切实把防控化解危险化学品摆在更加突出的位置,坚持底线思维和红线意识,牢固树立新发展理念,紧紧围绕经济高质量发展要求,大力推进科学发展、绿色发展、安全发展。企业主要负责人必须在岗履责,明确专业管理技术团队能力和安全环保业绩要求,达不到标准的坚决不准办厂办企。大力推进安全生产标准化建设,依靠科技进步提升企业本质安全水平。

2)建立健全安全管理制度,充分发挥法律法规的效用。为了更好地提高化工企业安全生产的能力,国家对旧的法律法规体系进行不断的修订更新,颁布更符合实际需求的安全生产法律法规,这就要求企业要及时对其环境与职业健康安全管理体系进行更新,完善其内容体系。改善环境安全管理体系和职业健康体系不仅须要把握国家法律法规的更新动态,也要及时评价各项目的安全管理工作,联系实际情况制定完善相关体系。

3)落实标准化管理,推动化工产业转型升级。企业必须改变传统观念,不能认为没有重大事故发生,现有的施工作业行为就是正确的工作方式,不能存在侥幸心理,强化安全管理标准化和规范化工作。定时地安排各项目部轮流学习上级会议精神,并组织项目部之间的交流,将特别优秀的项目部提出来在全项目部内进行学习,用榜样力量推动安全管理标准化和规范化工作的推行。适时修订发布国家产业结构调整指导目录和淘汰落后安全技术装备目录,细化制定化工行业技术规范,对不符合要求的坚决关闭退出,并实行全国“一盘棋”管理,严防落后产能异地落户、风险转移。

4)加大企业员工安全教育力度,做好奖惩工作。安全教育是通过各种形式的学习和培养,努力提高员工安全意识和素质,学会从安全的角度观察和理解所从事的生产活动[11]。通过奖惩措施,在企业中树立人人遵守安全制度的良好风气。①奖励。定期检查和不定时抽查安全工作,对表现优异的安全生产人员给予充分肯定。企业安全管理部可以在每年年末组织所有部门参与安全工作评比,推荐安全工作作风优良的员工参与评比,对在评比中名次较好的给予一次性物质奖励。②处罚。依据企业自身制定的安全生产标准,结合国家法律法规,针对员工在生产过程中存在的违章行为,对相关责任人和当事安全生产人员给予处罚,以达到督促相关负责人安全管理、生产人员安全作业的目的。