响应面法优化二氯二苯胺合成工艺

2020-11-08刘艳杰王犇张昆姜洋洋刘琼潘高峰

刘艳杰,王犇,张昆,姜洋洋,刘琼,潘高峰

(吉林化工学院 吉林省化工分离技术与节能工程实验室,吉林 吉林 132022)

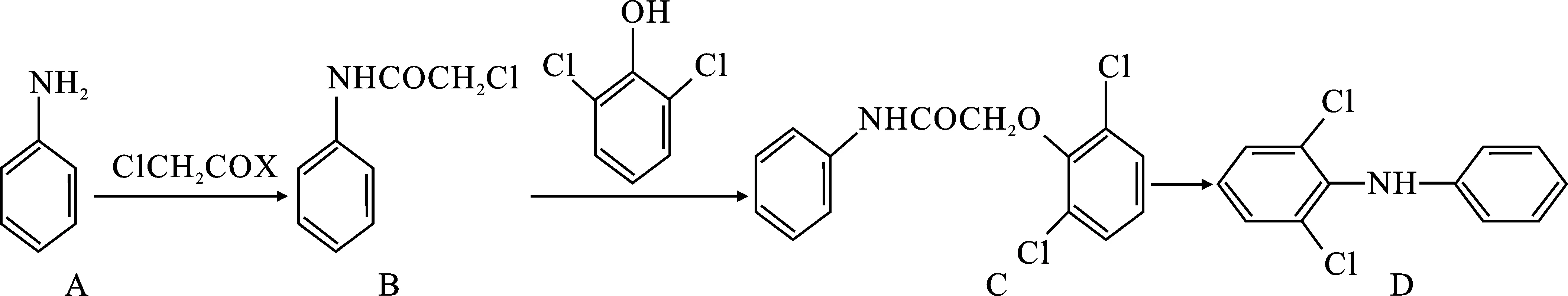

二氯二苯胺是制备双氯芬酸盐的重要中间物质,其纯度对合成双氯芬酸盐的质量和收率有直接影响,因此,制备高纯度的二氯二苯胺是实验研究人员一直追求的目标。笔者在文献[1-6]基础上经进一步改进,成功合成二氯二苯胺,合成过程为:

其中B→C的合成条件最为复杂和关键。因此,本文重点对B→C反应条件进行优化分析。响应曲面法是研究响应值与因素之间关系的统计分析方法[7-11],通过构建数学模型、拟合回归和方差分析来评价各因素对响应值的影响,确定最优工艺参数并预测响应值,特别适合于多变量复杂体系的优化分析[12]。

本文采用响应面法Box-Behnken中心组合原理设计实验方案,分析因素及因素相互作用对响应值的影响,确定二氯二苯胺的最优合成条件。

1 实验部分

1.1 试剂与仪器

苯胺、二甲苯、氯乙酰氯、2,6-二氯苯酚、无水碳酸钠(粉)、氢氧化钠、氢氧化钾均为分析纯;催化剂,自制。

Nicolet 6700型傅里叶变换红外光谱仪;QP2010型气相色谱质谱联用仪。

1.2 实验方法

1.2.1 合成过程 将一定量的苯胺和混合二甲苯投入装有冷凝器和用于吸收反应所产生的尾气的吸收瓶的反应器中,在搅拌、冷浴条件下,控制反应温度,慢慢滴加酰化剂,并缓慢升温至回流,在回流状态下保温一定时间后冷却。按确定的比例投入二氯苯酚、催化剂和无水Na2CO3,缓慢加热至回流,在回流状态下保温,待保温结束后,降温、水洗、静止、分层。将油层物料倒入另一烧瓶中,并加入适量碱,搅拌、缓慢升温至回流,在回流状态下保温,待保温结束后,降温。洗去盐分后,置于分液漏斗分层,取其上层进行常压蒸馏,再减压蒸馏,收集160~200 ℃的馏分,将其冷凝冷却,即获得目标产物二氯二苯胺。

1.2.2 产品分析 采用红外光谱仪对合成产物作定性分析,在此基础上用气相色谱法作定量分析。

色谱分析条件:色谱柱RTX-5MS(30 m×0.32 mm×0.25 μm);汽化室温度260 ℃;柱温170 ℃;检测器(FID)温度250 ℃ ;载气(N2)流量 5 mL/min。

产品产率(%)计算公式为:

式中M——产品二氯二苯胺实际质量,g;

m——产品理论质量,g;

φ——产品纯度,%。

1.3 实验设计

1.3.1 单因素实验设计 以目标产物二氯二苯胺产率为实验考察指标,对催化剂用量(催化剂与苯胺质量比)、反应时间、原料配比(二氯苯酚与苯胺摩尔比)3个主要因素进行实验考察。在反应时间为24 h和原料配比为1.10的条件下,取催化剂用量分别为0.12,0.14,0.16,0.18,0.20,考察其对考察指标的影响;在催化剂用量为0.16和原料配比为1.10条件下,取反应时间分别为10,16,20,24,30 h,考察其对考察指标的影响;在反应时间为24 h和催化剂用量为0.16的条件下,取原料配比为1.00,1.05,1.10,1.15,1.20,考察其对考察指标的影响。

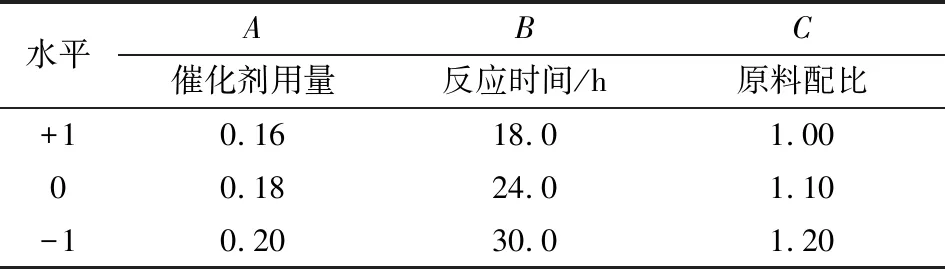

1.3.2 响应面实验设计 根据单因素实验结果,以目标产物二氯二苯胺产率为响应值,以催化剂用量(A)、反应时间(B)、原料配比(C)为自变量,采用响应面法Box-Behnken 中心组合设计原理,设计3因素3水平实验方案,共有17个实验点,其中,析因实验点有12个,零点实验点有5个。实验因素与水平安排见表1。

表1 因素与水平Table 1 Factors and levels

2 结果与讨论

2.1 单因素实验

2.1.1 催化剂用量 实验条件同1.3.1节,催化剂用量对目标产物产率的影响见图1。

图1 催化剂量对产率的影响Fig.1 Effect of catalyst dosage on yield

由图1可知,随着催化剂用量增加,目标产物的产率先增加后降低,当催化剂用量为0.18时,产率最大,达到83.51%。这是因为反应开始时,增加催化剂用量可加快反应的进行,从而提高目标产物的产率;但当继续增加催化剂用量时,反而抑制了溶剂与碱溶液的接触,造成产物产率开始降低。因此,最佳催化剂用量取为0.18。

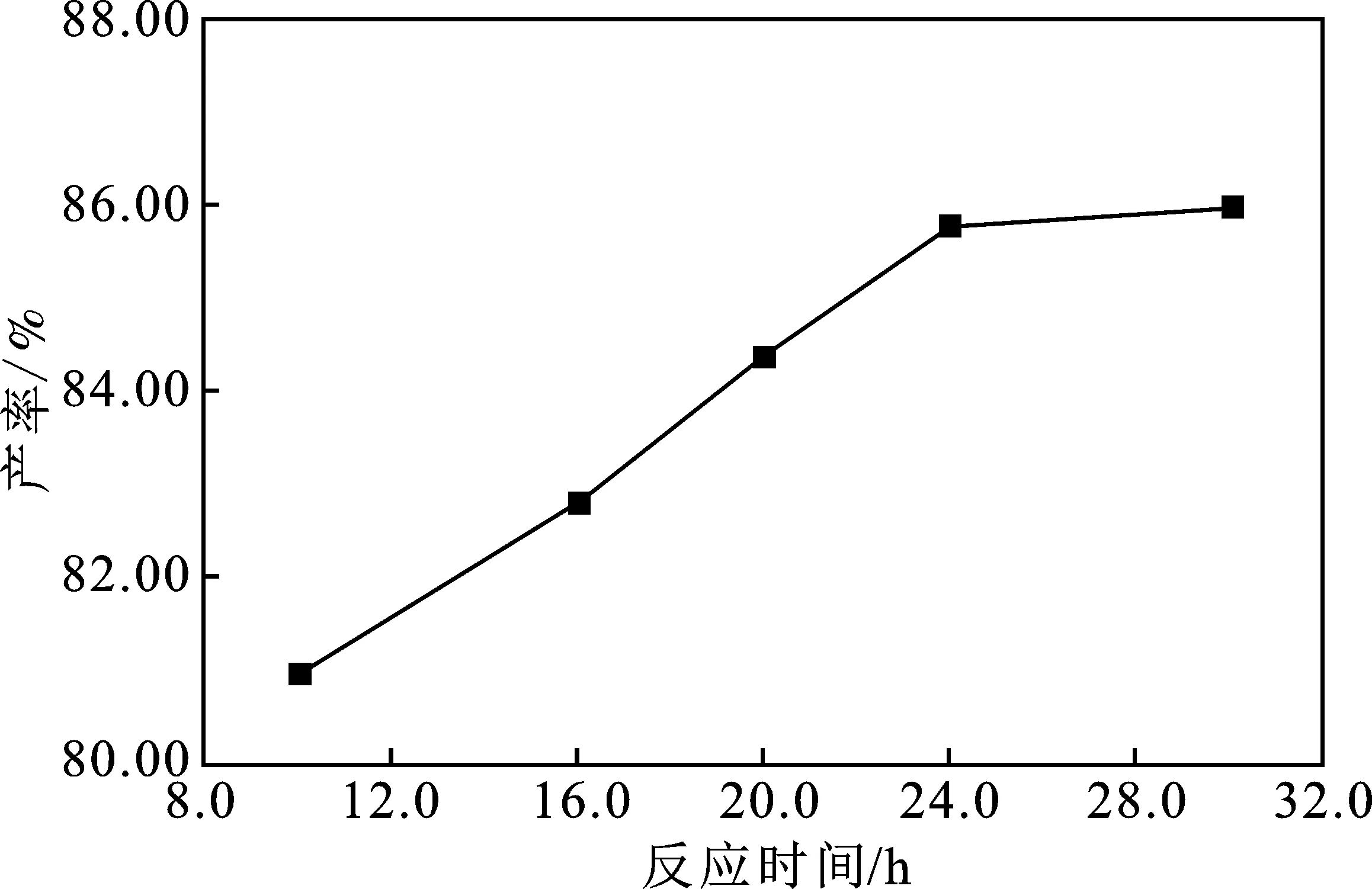

2.1.2 反应时间 实验条件同1.3.1节,反应时间对目标产物产率的影响见图2。

由图2可知,随着反应时间增加,目标产物的产率是上升的,但在10~16 h内,反应进行的速度是较缓慢的,但随着反应时间的继续增加,产率上升较快,并在24 h 时产率达到85.78%。再继续增加反应时间,产率增大程度不大,说明反应已经基本处于平衡状态,且副反应没有明显的发生。因此,最佳反应时间取为24 h。

图2 反应时间对产率的影响Fig.2 Effect of reaction time on yield

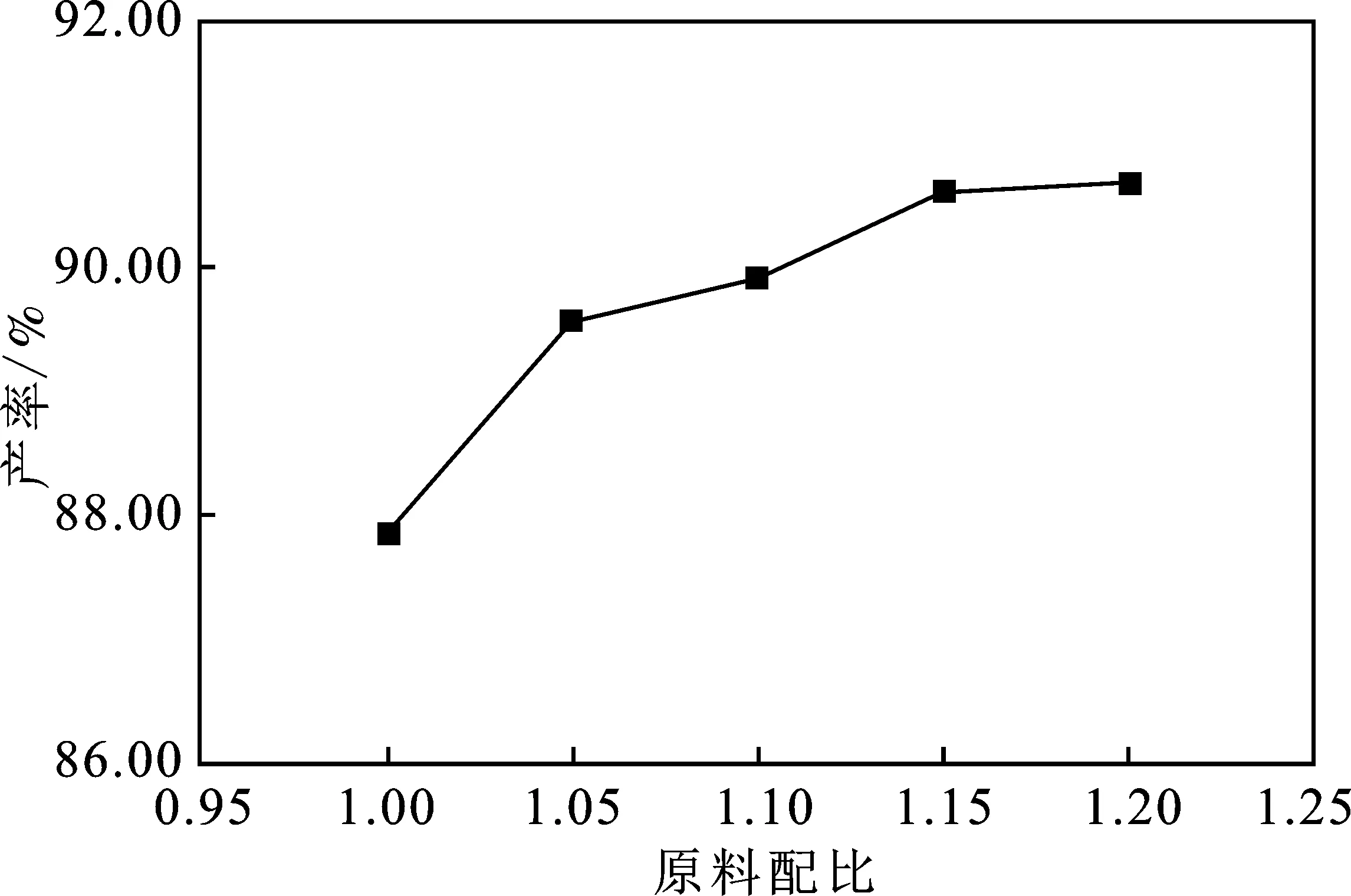

2.1.3 原料配比 实验条件同1.3.1节,原料配比对目标产物产率的影响见图3。

图3 原料配比对产率的影响Fig.3 Effect of raw material ratio on yield

由图3可知,随原料配比的增加,目标产物的产率先是较快增加,而后是缓慢增加的,当原料配比为1.20时,产率最大,达到90.83%。导致这一结果的原因是反应物用量增加能够加快反应的进行。因此,最佳原料配比取为1.20。

2.2 响应面实验

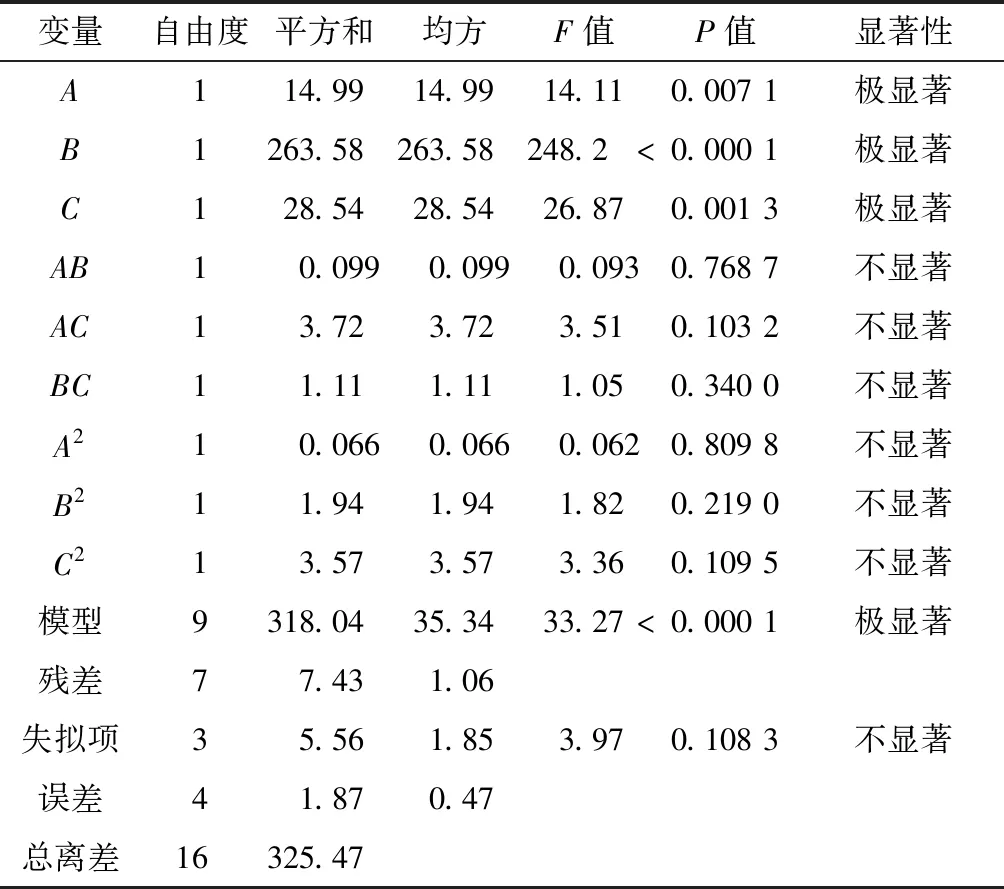

响应面实验设计及结果见表2,方差分析及显著性检验结果见表3。

表2 响应面实验设计及结果Table 2 Response surface test design and results

由Design-ExpertV8.0软件对17个实验点的响应值进行回归分析,得到二次多项回归方程:

产率/%=212.648 3-248.381 25A-

0.214 45B-232.772 5C-0.393 75AB+

241.25AC+0.527 5BC+78.437 5A2+

0.006 78B2+92.05C2

由表3的回归方程方差分析结果可知,回归模型极显著(P<0.000 1),且复相关系数(R2)为0.977,校正系数(Adj.R2)为0.948,预测系数(Pred.R2)为0.939,这一结果说明,在实验条件下,模型对响应值的拟合效果良好,且预测结果可信度高。失拟项(P>0.05)不显著,说明模型受其他因素影响较小,可用该回归模型描述产率与因素间的关系。

表3 模型方差分析与显著性检验结果 Table 3 Results of model analysis of variance and significance test

由表3可知,变量一次项(P<0.01)均具极显著性,而二次项和变量的交互项作用不显著,这表明各自变量对产率的影响是简单的线性关系;由回归模型的显著性检验结果表明,因素对响应值影响程度由大到小分别为反应时间、原料配比、催化剂用量。

2.3 验证实验

通过模型优化分析得到最佳合成工艺条件为反应时间为29.62 h,催化剂用量为0.193 2,原料配比为1.182 3,在此条件下模型预测产率为93.53%。考虑参数的实际物理意义,将最佳合成工艺条件修正为反应时间为29.6 h,催化剂用量为0.19,原料配比为1.18,在此修正条件下进行验证实验,3次实验平均产率为90.16%,与预测值绝对偏差为3.37%,进一步证明采用响应面优化二氯二苯胺合成产率回归模型是可靠的。

3 结论

针对二氯二苯胺合成工艺,在单因素实验基础上,以二氯二苯胺产率为响应值,以催化剂用量、原料配比和反应时间为自变量,采用响应面法对合成工艺条件进行优化,并获得自变量与响应值的回归模型及影响响应值的因素主次顺序为反应时间、原料配比、催化剂用量。最佳合成工艺条件为:反应时间29.6 h,催化剂用量0.19,原料配比1.18,在此工艺条件下,目标产物产率为90.16%,模型预测产率为93.53%,绝对偏差为3.37%,表明响应面模型是可靠、有效的。研究结果可为二氯二苯胺工业化生产提供理论依据。