大豆分离蛋白浆料的韧性改性及其上浆性能

2020-11-07吴海波

邢 斌 吴海波 赵 奕

东华大学 产业用纺织品教育部工程研究中心(中国)

在纺织上浆工艺中,由于聚乙烯醇(PVA)的成膜性好,对纤维素纤维具有较好的亲和力,因此来源于石油的PVA化工浆料被大量应用[1]。但PVA的生物降解需氧量很低,即PVA浆料的退浆废液很难生物降解。因此,退浆废液的处理是一个令人困扰的问题。大豆分离蛋白(SPI)作为一种绿色环保可降解材料,来源丰富(提取自废弃豆粕)。作为一种亲水性材料,大豆分离蛋白分子链上含有氨基、羧基和羟基等亲水基团,对天然纤维和化学纤维均具有较好的亲和力,可以用作纺织浆料,替代PVA等不易降解的传统浆料。然而,目前大豆分离蛋白浆料的应用仍存在很大的局限性。大豆分离蛋白浆料形成的浆膜较脆,其延展性和韧性较差,这样的浆膜在纱线卷绕过程中易碎裂[2-3]。因此,需对大豆分离蛋白进行改性以使其满足上浆工艺的需求。

目前,大豆分离蛋白的改性方法主要有物理改性和化学改性两种[4],且关于物理改性方法的研究较多。加入与大豆分离蛋白具有相似基团(如氨基、羟基和羧基等)的材料,通过其与大豆分离蛋白分子间的相互作用,可以增强大豆分离蛋白材料的力学性能[5],但并不能改善其韧性。直接加入增塑剂如乙二醇、丙三醇等,可通过增塑剂打开蛋白质分子间的氢键[6],增加分子链间的滑移,从而改善大豆分离蛋白膜的脆性,但其力学强度和热稳定性减小[7]。因此,物理改性方法对于提升大豆分离蛋白浆料的性能具有一定的局限性。对大豆分离蛋白进行化学改性的方法包括接枝共聚[8]和交联等。其中,接枝丙烯酸可以提高大豆分离蛋白的水溶性[9];交联可以增加大豆分离蛋白的强度,但会降低大豆分离蛋白的韧性[10-11]。

本文对大豆分离蛋白(SPI)分别进行化学改性和物理改性以改善其韧性。其中,化学改性采用马来酸酐(MA)对SPI进行酰胺化,增加大豆分离蛋白分子链上羧基的含量[12],然后分别采用3- 氨基 -1- 丙醇、1,3- 丙二醇和1,4- 丁二醇对酰胺化的SPI进行酯化。物理改性是直接在大豆蛋白中加入3- 氨基 -1- 丙醇、1,3- 丙二醇和1,4- 丁二醇。通过滴定法寻找酰胺化率最高的反应条件。采用傅里叶变换红外光谱(FTIR)和核磁共振氢谱(1H-NMR)验证酯化反应的有效性。测试了酯化改性后大豆分离蛋白膜的力学性能,以及上浆后纱线的拉伸强度、毛羽数量及耐磨性能,评估酯化改性大豆分离蛋白用作纺织浆料的可行性,以证实经酯化改性后大豆分离蛋白的韧性得以改善。

1 试验

1.1 试验材料及设备

大豆分离蛋白(质量分数为92%),马来酸酐(分析纯,AR级),氢氧化钠(分析纯,AR级),浓硫酸(质量分数为98%),丙三醇(分析纯,AR级),1,4- 丁二醇(分析纯,AR级),浓盐酸(质量分数为37%)和冰醋酸购自国药集团化学试剂有限公司,1,3- 丙二醇(质量分数为98%)和3- 氨基 -1- 丙醇购自阿拉丁试剂有限公司,纯棉纱、涤/棉混纺纱[m(涤纶)∶m(棉)=65∶35]和纯涤纶纱购自桐乡周泉长丝厂。

试验设备:YG026MB型多功能电子织物强力机,avance3hd600mhz型全数字化核磁共振谱仪,傅里叶变换红外光谱仪,GA392型浆纱机,YG172A型纱线毛羽测试仪,DV2TLVA型黏度测量,TGL-16M型台式高速冷冻离心机,XL-A型纱线强力仪,LFY-110型纱线动态摩擦因数测定仪,扫描电子显微镜(SEM)。

1.2 酰胺化大豆分离蛋白(MA-SPI)的制备及氨基测定

大豆分离蛋白酰胺化原理图如图1所示。

图1 大豆分离蛋白酰胺化原理图

首先,配置质量分数为6%的大豆分离蛋白溶液(pH值为8),于60 ℃水浴下预热0.5 h[13-14]。然后,分别在三口烧瓶中加入0%、 5%、 10%、 20%、 30%、 40%和50%(相对于大豆分离蛋白的质量)的马来酸酐,于60 ℃水浴下加热并搅拌1.5 h,通过滴加氢氧化钠溶液将其pH值控制在8~9之间[15]。反应结束后,加入醋酸调节pH值至4,使酰胺化蛋白沉淀[16]。再采用离心机对溶液进行离心处理以去除溶液中多余的盐。离心机转速为9 000 r/min,离心时间为20 min,温度为20 ℃,每次离心处理后用去离子水洗涤,至少离心3~4次。最后将所得酰胺化蛋白在50 ℃下烘干并用研钵磨碎,以备后用。

酰胺化反应的位点位于大豆分离蛋白分子的—NH2上,因此,测量反应前后—NH2的变化即可获得大豆分离蛋白的酰化率。使用0.02 544 mol/L的盐酸溶液分别对经不同用量马来酸酐酰胺化的蛋白质溶液进行滴定,测量盐酸滴加量与溶液pH及电导率的变化关系,得到电导率-pH-盐酸滴加量曲线。滴定过程分为3个阶段,对每一阶段的曲线进行线性回归,可得到两个方程,计算反应过程中消耗的盐酸体积。选择酰胺化程度最高的大豆分离蛋白溶液进行下一步酯化反应。酰化率的计算式如式(1)所示。

(1)

式中:α——酰化率,%;

V0——未酰胺化的大豆分离蛋白消耗的盐酸的体积,mL;

VHCl——酰胺化的大豆分离蛋白消耗的盐酸的体积,mL。

1.3 酯化大豆分离蛋白的制备与酯化反应的测定及物理改性大豆分离蛋白的制备

1.3.1 酯化大豆分离蛋白的制备与酯化反应的测定

酰胺化大豆分离蛋白的酯化反应原理图(以1,3- 丙二醇为例)如图2所示。

图2 酰胺化大豆分离蛋白的酯化反应原理图(以1,3- 丙二醇为例)

选择酰化率最高的酰胺化大豆分离蛋白溶解,配制成质量分数为6%的溶液,于60 ℃下水浴预热0.5 h,然后,分别加入20%(相对于酰胺化大豆分离蛋白的质量)的3 -氨基- 1- 丙醇、1,3- 丙二醇和1,4- 丁二醇反应,同时加入微量浓硫酸作为催化剂,用磁力搅拌器搅拌,使其在90 ℃下反应1.5 h,反应结束即可获得酯化大豆分离蛋白溶液。

采用傅里叶变换红外光谱仪测定化学改性前后大豆分离蛋白基团特征峰的变化。使用全数字化核磁共振谱仪对化学改性前后大豆分离蛋白的共振氢谱进行表征,溶剂为氘代氢氧化钠溶液,扫描频率为600 MHz。

1.3.2 物理改性大豆分离蛋白的制备

配制质量分数为6%的大豆分离蛋白溶液,于60 ℃下水浴预热0.5 h后,分别加入20%(相对于大豆分离蛋白的质量)的3- 氨基 -1- 丙醇、1,3- 丙二醇和1,4- 丁二醇,使用磁力搅拌器搅拌溶液,使其在90 ℃下反应1.5 h后,即可获得物理改性大豆分离蛋白溶液。

1.4 膜的制备和测试

将物理改性和酯化改性的大豆分离蛋白溶液冷却至室温后,倒入涂有聚四氟乙烯膜的模具内,然后放置于温度为20 ℃,相对湿度为65%的环境中24 h以干燥成膜。

使用YG026MB型多功能电子织物强力仪对膜的断裂伸长率和断裂强度进行测试。参照ASTM 822e,选择试样的长度为8.00 cm、宽1.50 cm。测试时,夹持距离为5.08 cm(2 in),拉伸速度为10 mm/min。膜的厚度使用厚度仪测量。

1.5 黏度测定

使用DV2TLVA型黏度测量仪在室温下对原大豆分离蛋白溶液及酰胺化和酯化改性的大豆分离蛋白溶液的黏度进行测定,每种试样至少测试5次,结果取平均值。

1.6 纱线上浆试验

对采用1,4- 丁二醇分别对物理改性和化学改性的大豆分离蛋白溶液进行稀释,获得两种大豆分离蛋白浆料。分别用这两种浆料对纯棉纱、涤/棉混纺纱及涤纶纱进行上浆试验。

1.7 纱线的拉伸性能、毛羽及摩擦性能测试

对上浆前后的纱线进行预调湿后,使用XL-A型纱线强力仪测试纱线强度。根据GB/T 3916测试纱线的线密度。根据GB/T 4743测试纱线强度,相关测试参数如下:夹持距离500 mm,拉伸速度500 mm/min,每种纱线测试20次。上浆后纱线的毛羽和摩擦因数可表征纱线表面的光滑程度,使用YG172A型纱线毛羽测试仪对长5 m的纱线上长度小于10 mm的毛羽数量进行计数。使用LFY-110型纱线动态摩擦因数测定仪对纱线的摩擦因数进行测试。

1.8 纱线截面形态观察

使用扫描电子显微镜观察纱线的横截面,试样截面由哈氏切片器制得。

2 结果与分析

2.1 氨基的滴定

对于经酰胺化的大豆分离蛋白溶液,采用0.0254 mol/L的HCl溶液对其进行滴定,溶液电导率和pH随HCl滴加量的变化关系如图3所示。通过滴定测试反应前后—NH2的变化可计算酰胺化程度,滴定过程具体分为3个阶段。第1阶段,OH-与—NH2相比,更易与H+反应[17]。因此,第1阶段的反应为H+消耗过量的OH-,OH-与H+反应较迅速,因此此阶段溶液的电导率下降较快。第2阶段消耗蛋白质上未与马来酸酐反应的—NH2,由于—NH2与H+反应的速率较慢,因此溶液的电导率变化较缓慢。第3阶段,溶液中的OH-和—NH2被耗尽,H+过量,再滴加HCl溶液将使得电导率的增大较快,滴加HCl至所有溶液的pH均为3。通过对3个 阶段的数据点进行线性回归,可得到3个线性回归方程,如表1所示。马来酸酐质量分数对应的线性回归方程均可得到两个突变点,突变点的差值即为—NH2消耗HCl的体积。通过式(1),可计算得不同马来酸酐质量分数下大豆分离蛋白溶液消耗的HCl量及酰化率结果如表1所示。由表1可知,当马来酸酐添加量(质量分数)为40%时,大豆分离蛋白的酰胺化程度较高,为40.30%。后续反应均采用此条件下获得的酰胺化大豆分离蛋白溶液进行试验。

a) 0%

表1 线性回归方程和不同马来酸酐质量分数下大豆分离蛋白溶液消耗的HCl量及酰化率

2.2 酯化大豆分离蛋白的表征

图4 改性前后大豆分离蛋白的红外光谱图

图5 改性前后大豆分离蛋白的1H-NMR谱图

2.3 浆液黏度的表征

对大豆分离蛋白及酰胺化和酯化改性的大豆分离蛋白浆料溶液进行黏度测定,结果如图6所示。由图6可以看出,酰胺化改性后的蛋白质溶液黏度下降,可能是由于马来酸酐使其水溶性增加所致。经酯化反应的蛋白浆液的黏度与未反应的蛋白浆液相比有所提高,其中,以1,4- 丁二醇作为酯化改性反应物时,蛋白浆液黏度的提高最显著。推测是由于酯化反应带入的羟基之间形成了交联结构,从而提高了分子之间的作用力,使黏度增大。

图6 改性前后大豆分离蛋白浆液的黏度

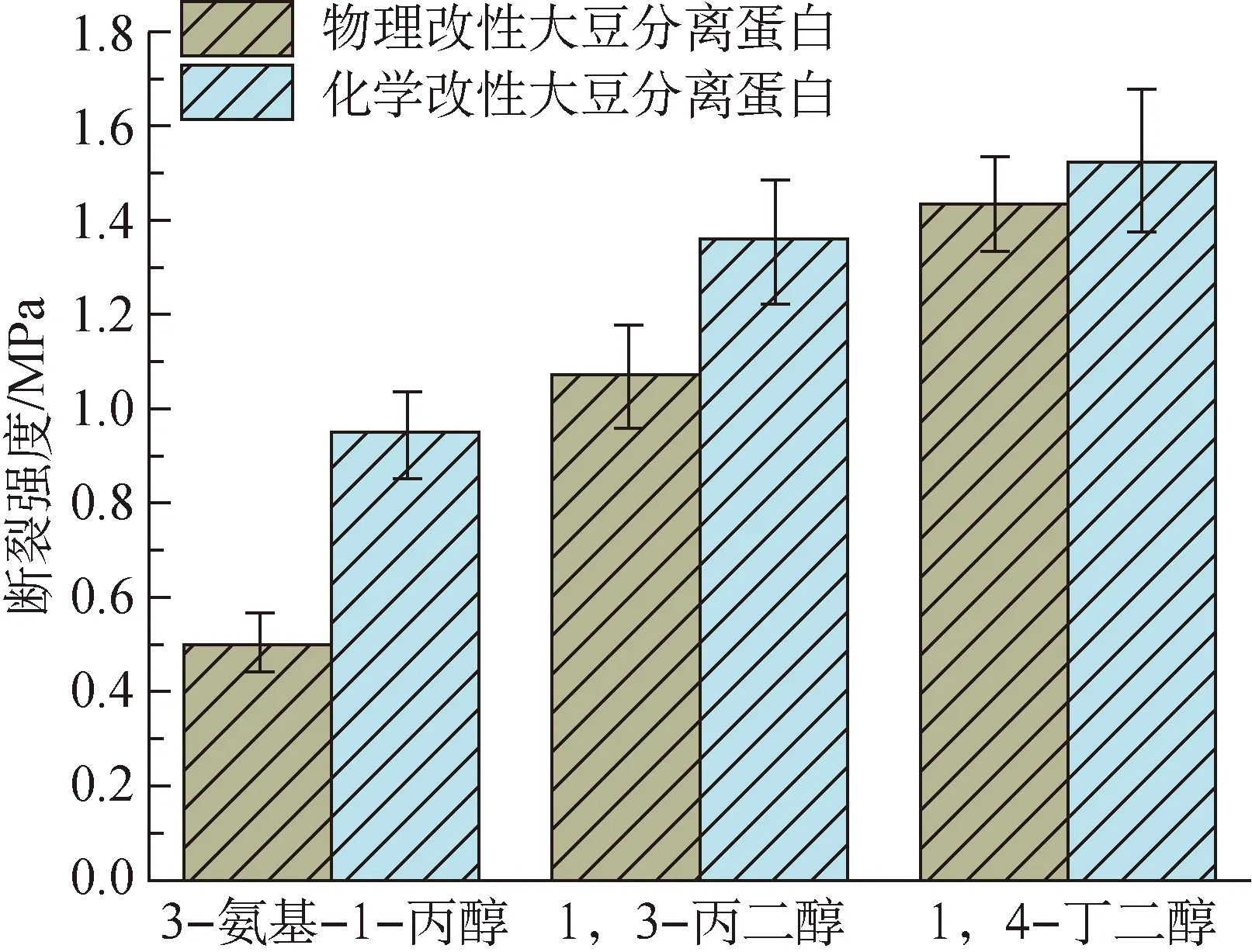

2.4 膜的拉伸性能表征

表2为改性剂的分子链长度和—OH个数统计表。由表2可以看出,在羟基个数均为2的情况下,1,3- 丙二醇、1,4- 丁二醇的分子链长度分别为3和4;在分子链长度均为3的情况下,3- 氨基 -1- 丙醇、1,3- 丙二醇的羟基个数分别为1和2。

表2 改性剂的分子链长度与—OH个数统计表

通过对膜的拉伸曲线积分可以计算断裂功,与单独的断裂强度和断裂伸长率相比,断裂功可以更好地反映膜的韧性。断裂功增加说明膜的韧性增加,不会在牺牲柔性的条件下提高强度。物理改性与酯化改性的大豆分离蛋白膜在常温下的拉伸性能对比如图7所示。由图7可以看出,经酯化反应改性的3- 氨基 -1- 丙醇、1,3- 丙二醇和1,4- 丁二醇大豆蛋白膜的断裂功分别为0.21、 0.52和0.62 J,与物理改性相比分别增加了50.28%、 51.23%和49.15%。在分子链长度不变的情况下,随着—OH个数增加,断裂功增大。这是因为随着—OH个数的增加,反应物上的羟基与大豆蛋白分子之间形成交联结构,从而增大了断裂功。在—OH个数不变的情况下,断裂功随着分子链数量的增加呈现增大趋势。因此,1,4- 丁二醇酯化改性后的蛋白膜的断裂功增加最大,韧性明显改善。

a) 断裂强度

2.5 纱线上浆后的性能

上浆后纱线的强力对于后续织造过程中经纱所能承受的力而言至关重要。采用物理改性与酯化改性的大豆分离蛋白浆料上浆前后,各类纱线的性能对比如图8所示。

a) 断裂强度

由图8a)可知,经物理改性的浆料上浆后,棉纱、涤/棉混纺纱和涤纶纱的断裂强度分别提高60.3%, 13.25%和2.87%;经化学改性的浆料上浆后,棉纱、涤/棉混纺纱和涤纶纱的断裂强度分别提高2.45%, 10.26%和12.63%。可以看出,化学改性的浆料对涤/棉混纺和涤纶纱断裂强度的提升较大,对棉纱断裂强度的提升不明显。即化学改性得到的浆料适用于涤/棉混纺和涤纶纱的上浆。上浆后纱线的表面光滑程度主要通过摩擦因数和纱线表面的毛羽数量表征,摩擦因数和毛羽数量越低,表明纱线的表面越光滑,上浆效果越好[20]。由图8b)可以看出,上浆后,纱线的摩擦因数明显下降。经物理改性和化学改性的浆料上浆后,棉纱的摩擦因数分别下降了29.44%和10.02%,而涤/棉混纺纱分别下降了15.73%和14.30%,涤纶纱分别下降了20.57%和29.38%。表明经过化学改性后,带有酯基的浆膜与涤纶的结合力较好。

毛羽数量作为评价上浆纱线性能的另一个指标,对于后续的织造工艺有重要影响。由图8c)可以看出,上浆后纱线上的毛羽数量大幅减少。物理改性的浆料对棉纱的毛羽改善效果较好,毛羽数量减少了约58.23%;化学改性的浆料对涤纶纱的毛羽改善效果更好,毛羽数量减少了61.47%,表明化学改性的浆料对涤纶纱的亲和力较好。

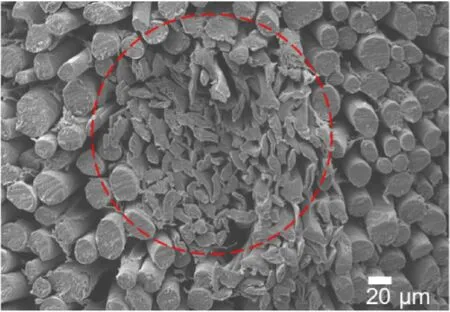

上浆前后纱线试样的SEM图如图9所示。由图9可以看出,上浆后,纤维之间抱合得更加紧密。同时,在纱线的周围形成了浆膜,这层浆膜可以包覆在纱线表面,减少纱线的毛羽,降低其摩擦因数,从而降低经纱在织造过程中受到的损伤。

a) 上浆前

3 结论

——使用滴定法分析研究大豆分离蛋白酰胺化反应及酯化反应的程度,结果表明,当马来酸酐质量分数为40%时,酰化率达40.3%,为酰胺化反应的优化条件。使用FTIR及1H-NMR研究酯化反应的程度,证实了酯化反应的有效性。

——测试分析了大豆分离蛋白浆料膜常温下的拉伸性能,发现经1,4- 丁二醇酯化改性的大豆分离蛋白膜的断裂功增加最大,增加了0.62 J,比物理改性的蛋白质浆料膜的断裂功高49.15%。1,4- 丁二醇酯化改性的大豆分离蛋白浆料膜的韧性明显改善。

——测试了浆料溶液的黏度,上浆纱线的力学性能、耐磨性和毛羽指标。研究发现,上浆后纱线的强度改善不大,但毛羽和摩擦性能有了很大的改善。总之,对于棉纱而言,物理改性的大豆分离蛋白浆料的上浆效果好。而对于涤纶等化纤而言,化学改性的大豆分离蛋白浆料的上浆效果更好。