产表面活性素枯草芽孢杆菌YHI的培养基优化研究

2020-11-06沈玉江雷亚峰刘健郑亮张雅婷王显赫武雪宁徐嘉欣郭德轩李钰昌刘昕旸徐淑艳李鹏飞曹宏伟吴志军张华

沈玉江 ,雷亚峰 ,刘健 ,郑亮 ,张雅婷 ,王显赫 ,武雪宁 ,徐嘉欣 ,郭德轩 ,李钰昌 ,刘昕旸 ,徐淑艳 ,李鹏飞 ,曹宏伟 ,吴志军 ,张华

(1.黑龙江八一农垦大学生命科学技术学院,大庆163319;2.大庆华理生物技术有限公司;3.黑龙江八一农垦大学理学院;4.哈尔滨医科大学附属第五医院肾内科)

脂肽表面活性剂主要包括表面活性素(Surfactin)、伊枯草菌素(Iturin)和芬荠素(Fengycin)三大类,其中,Surfactin具有优良的乳化及发泡能力,其较强的表面活性可将水的表面张力由72 mN·m-1降至27 mN·m-1[5];同时,还具有抗细菌、抗病毒、抗肿瘤和支原体等生物活性[6-7],被广泛应用于石油开采、环境治理、生物医药、农牧业等领域[1-4]。

目前脂肽类surfactin工业化发酵产率不高[8-9],制约了脂肽类surfactin的多领域应用,所以,在降低成本的同时提升脂肽类surfactin的发酵产率,对其多领域应用也具有重要的现实意义。

surfactin的产量与菌株有关[10-11],同时,与培养基的碳源、氮源、矿物质等组成密切相关,此外,添加氨基酸对surfactin产量有重要影响[12-15]。近年开展了利用响应面法等多种方法进行发酵培养基及培养条件的优化研究[16-20],以surfactin工业化生产发酵培养原料为基础,利用组合碳源、组合氨基酸模式,优化规模化生产中培养基的种类及用量,利用单批培养单因素法优化该菌产脂肽的最佳碳源、氮源,并在此基础上利用响应面筛选培养基中影响surfactin产量的重要影响因素,大幅度提高了工业化surfactin产量,为surfactin工业化生产降低原料成本找到了新的途径。

1 材料与方法

1.1 材料

枯草芽孢杆菌YH1为实验室保存。

种子培养基:葡萄糖 20 g·L-1,酵母膏 0.3 g·L-1,蛋白胨 5 g·L-1,NaCl 0.25 g·L-1,pH 7.0。

初始发酵培养基:葡萄糖20 g·L-1、酵母粉0.3 g·L-1,KH2PO41 g·L-1,MgSO4·7H2O 0.02 mg·L-1,FeSO4·7H2O 0.02 mg·L-1,氯化钙 0.2 mg·L-1,硫酸锌0.02 mg·L-1,L-谷氨酸钠 1 mg·L-1,硫酸锰 0.01 mg·L-1,pH 7.0,35 ℃培养 48 h,摇床转速设定 200 r·min-1。

1.2 方法

1.2.1 培养方法

种子培养:用接种环刮取一环斜面菌种,接种于装有60 mL种子培养基的200 mL三角瓶中,封口膜封口,35 ℃,摇床转速设定 200 r·min-1,振荡培养 16 h。

发酵培养:吸取5 mL种子液接种于装有150 mL发酵培养基的500 mL三角瓶中,封口膜封口,35℃,200 r·min-1振荡培养 48 h。

1.2.2 分析方法

surfactin干重测定:取100 mL发酵液,用6 mol·L-1氢氧化钠溶液调节pH至11,离心机10 000 r·min-1离心10 min,收集上清。用6M HCl将上清液调至pH 2以下,低温(0~4 ℃)下放置 12 h。10 000 r·min-1离心20 min,收集沉淀,甲醇抽提沉淀,0.22μm的滤膜过滤后粗提物,105℃烘干至恒重(2 h),冷却后称重,计算surfactin粗品干重[21-24]。

1.2.3 发酵培养基优化实验设计

以surfactin的产量为指标,每组检测重复3次,取平均值,优化YH1菌株对碳源、氮源的影响。

碳源优化:参照初始发酵培养基,以氯化铵为氮源,碳源总浓度设定为1%,以单一碳源、混合碳源优化,混合碳源均为1∶1配比,见表1。

表1 碳源对surfactin产量影响Table 1 Effects of carbon sources on surfactin yield

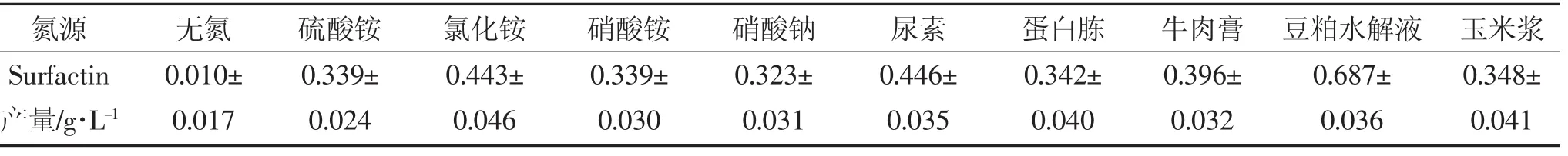

氮源优化:以优选的最适碳源及浓度,在初始发酵培养基的基础上加入0.25%的不同氮源,培养48 h,设计见表2。

表2 氮源种类对surfactin产量影响Table 2 Effects of nitrogen sources on surfactin yield

氨基酸种类优化:在确定了碳源、氮源的基础上,选择了四组氨基酸组分对surfactin的产量的改变情况进行研究,每种氨基酸各加入0.02 mg·L-1,设计见表3。

表3 不同氨基酸对surfactin产量的影响Table 3 Effects of different amino acids on surfactin yield

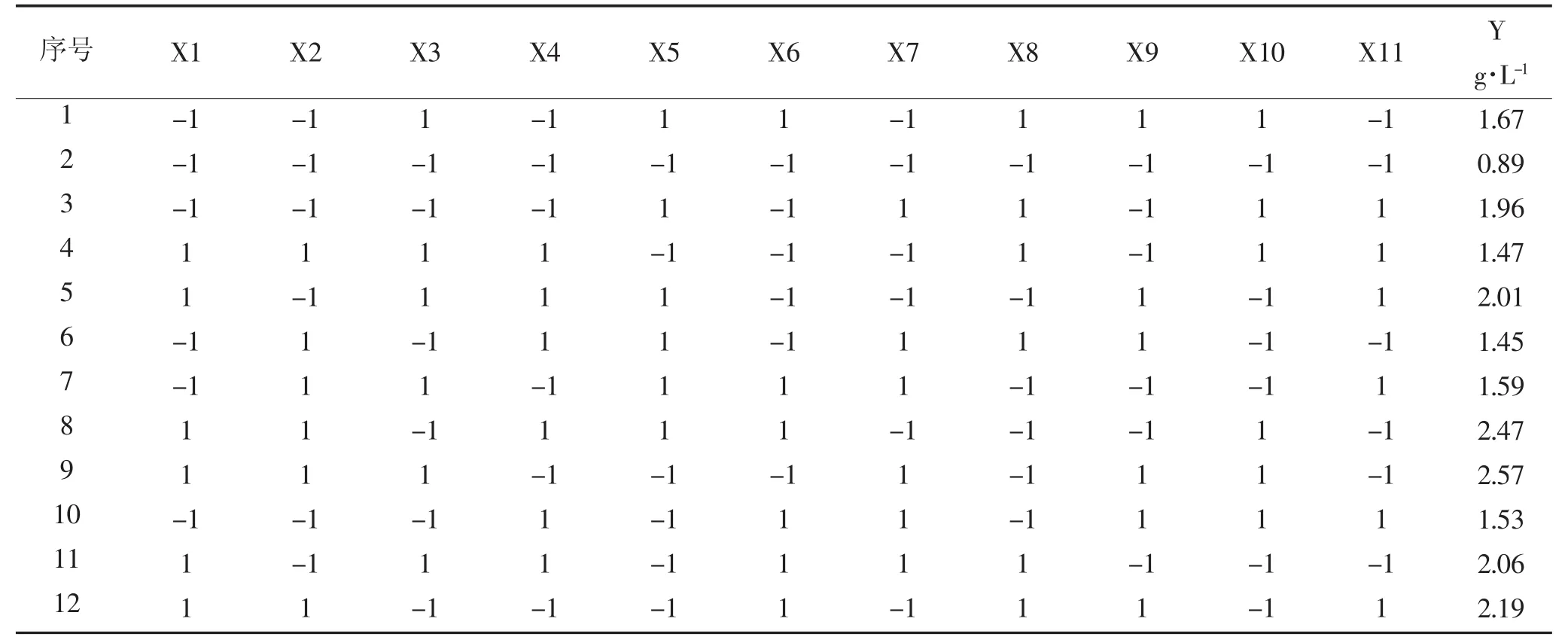

1.2.4 Plackett-Burnan设计

在已筛选出的最适碳源、氮源及氨基酸的基础上,应用Placket-Burman(PB)两水平法考察培养基中影响surfactin产量的主要因素,试验各因素的编码和取值范围见表4,其中X1~X11不同培养基成分,分别为X1淀粉+米糠油(1∶1)、X2豆粕水解液、X3酵母粉、X4磷酸二氢钠 、X5七水硫酸镁、X6 L-谷氨酸钠、X7氯化钙、X8硫酸锌、X9硫酸锰、X10七水硫酸亚铁、X11 氨基酸(Thr,Met),每组试验重复3次;每个因素取高低两个水平,以surfactin的产量作为响应值,试验设计见表4、表5。

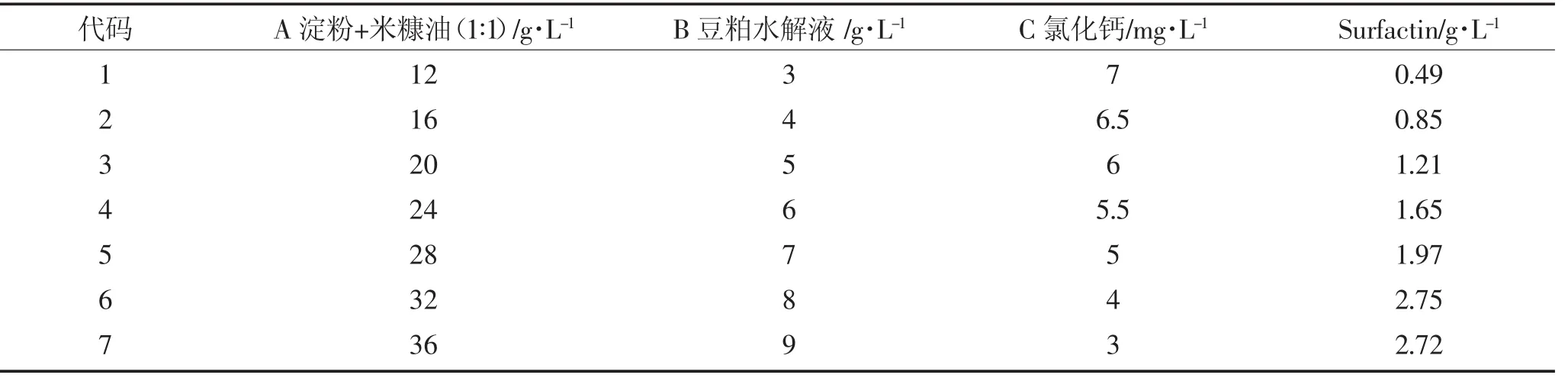

1.2.4.1 最陡爬坡试验

对Placket-Burman试验筛选出的关键影响因素,以试验值变化的梯度方向为爬坡方向,根据各因素效应值的大小确定变化步长,最快地逼近最佳值区域;对surfactin产量影响不显著的其他因素,表现为正效应的取高水平,负效应的取低水平,每组试验重复3次,具体试验因素设计见表6。

1.2.4.2 中心复合试验及响应面分析

为了描绘响应曲面的结果的特征、分析最大产值结果的条件,在使用最陡爬坡法逼近产量最佳值区域后,根据得到的数据来确定响应的中心点,采用Design Experts软件进行中心复合试验,试验每个因素分别取3个水平,各因素编码及试验水平见表7,试验设计见表8,每组试验重复3次,并以中心复合试验结果来进一步利用进行方差分析和显著性检验,以响应曲面和相应的等值线图分析各因素间相互作用对surfactin产量的影响。

2 结果与讨论

2.1 最适碳源确定

从表1、图1中可以看出,无碳源供应时,菌体几乎不能产脂肽,单一碳源组;应用蔗糖、麦芽糖、米糠油和淀粉 surfactin产量分别在 0.411、0.397、0.323、0.317 g·L-1,相对高于单糖组的葡萄糖 0.271 g·L-1、大豆油 0.242 g·L-1、甘油 0.204 g·L-1、乳糖 0.042 g·L-1;组合碳源中以淀粉和米糠油(1∶1)surfactin产量0.554 g·L-1,高于葡萄糖+淀粉(1∶1)surfactin 产量0.474 g·L-1、蔗糖+大豆油(1∶1)surfactin 产量 0.445 g·L-1、甘油+麦芽糖(1∶1)surfactin 产量 0.342 g·L-1,淀粉+米糠油(1∶1)为碳源时surfactin的产量高出单一碳源蔗糖34.8%、麦芽糖39.54%、淀粉74.76%,米糠油71.5%,葡萄糖104.4%;高出其他混合碳元组16.9%~62%,差异显著性分析表明淀粉+米糠油(1∶1)与其他碳源相比极显著性(P<0.01),因此,选择淀粉+米糠油(1∶1)作为碳源进行下一步的研究。

图1 碳源对surfactin产量影响Fig.1 Effects of carbon sources on surfactin yield

2.2 最适氮源确定

表2及图2可见,各氮源中,氯化铵、尿素、牛肉膏、豆粕水解液Surfactin产量分别为0.443、0.446、0.396及0.687 g·L-1;差异显著性分析表明,豆粕水解液作为氮源时surfactin产量相对其他氮源,差异极显著(P<0.01),因此,选用豆粕水解液为氮源。

图2 氮源种类对surfactin产量影响Fig.2 Effects of nitrogen sources on surfactin yield

2.3 最适氨基酸种类的确定

表3及图3可见,与无氨基酸组比较,培养基中添加Thr和Met与不添加氨基酸及其他组合氨基酸相比其surfactin产量具有差异显著性(P<0.05)因此,选择Thr,Met组作为优化培养基组分。

图3 不同氨基酸对surfactin产量的影响Fig.3 Effects of different amino acids on surfactin yield

2.4 PB试验设计筛选影响surfactin产量的显著因素

PB试验设计是Plackett-Burman提出的,一种应用最少的试验次数和尽可能高的精确度,就可以从大量的影响因素中筛选出对目标值最大的影响因素,是一种基于不完全平衡块原理的两水平部分因子试验设计方法[25]。设计是在单因素试验的基础上,采用N=12的PB试验,对初始发酵培养基中X1淀粉+米糠油(1∶1)、X2豆粕水解液、X3酵母粉、X4 磷酸二氢钠、X5七水硫酸镁、X6 L-谷氨酸钠、X7氯化钙、X8硫酸锌、X9硫酸锰、X10七水硫酸亚铁、X11氨基酸(Thr,Met)等11个因素进行试验,每个因素两个水平,即高水平(+)和低水平(-),其中高水平是低水平的 2倍,响应值(Y)为 surfactin产量(g·L-1),结果见表4,然后利用Mintab15软件对结果进行分析,各因素的编码水平、主效应分析见表5。由表5可见,淀粉+米糠油(1∶1)、豆粕水解液、氯化钙及 L-谷氨酸钠是对surfactin产量影响极其显著的因素。

表5 各因子试验水平及主效应分析Table 5 Experimental factor levels and principal effects of each factor

表4 N=12的PB试验设计及响应值Table 4 Plackett-Burman design and response values of N=12

2.5 最陡爬坡试验筛选显著影响因素的最佳浓度的条件

根据表 5 的结果,X1 淀粉+米糠油(1∶1)、X2豆粕水解液、X7氯化钙、X6 L-谷氨酸钠对surfactin产量均具有显著影响,考虑到在实际大规模发酵生产中前三者用量较大,因此,确定淀粉+米糠油(1∶1)、豆粕水解液、氯化钙作为主要影响因素进行最陡爬坡试验,根据影响因素氯化钙具有的负效应,减少设计用量,淀粉+米糠油(1∶1)、豆粕水解液均具有正效应,增加设计用量。通过三者效应值的大小确定了最陡爬坡试验的步长及变化方向,剩余因素均取初始水平,最陡爬坡试验设计及结果见表6,由表可知,各因素最佳浓度的条件位于第六组附近,所以取第六组试验设计值为中心点进行响应面分析。

表6 最陡爬坡试验设计及结果Table 6 Experimental design and results of steepest ascent

2.6 中心复合试验建立显著影响因素的二次线性回归模型

根据最陡爬坡试验所确定的中心点,采用三因素五水平的中心复合试验设计。以发酵48 h后的surfactin产量Y(g·L-1)为响应值,以表6中第六组试验条件为中心点,各因素的编码水平见表7,中心复合试验设计及结果见表8。

表7 中心复合试验设计各因素及水平Table 7 Factors and levels of central composite experimental design

表8 中心复合试验设计及结果Table 8 Design and results of central composite experiment

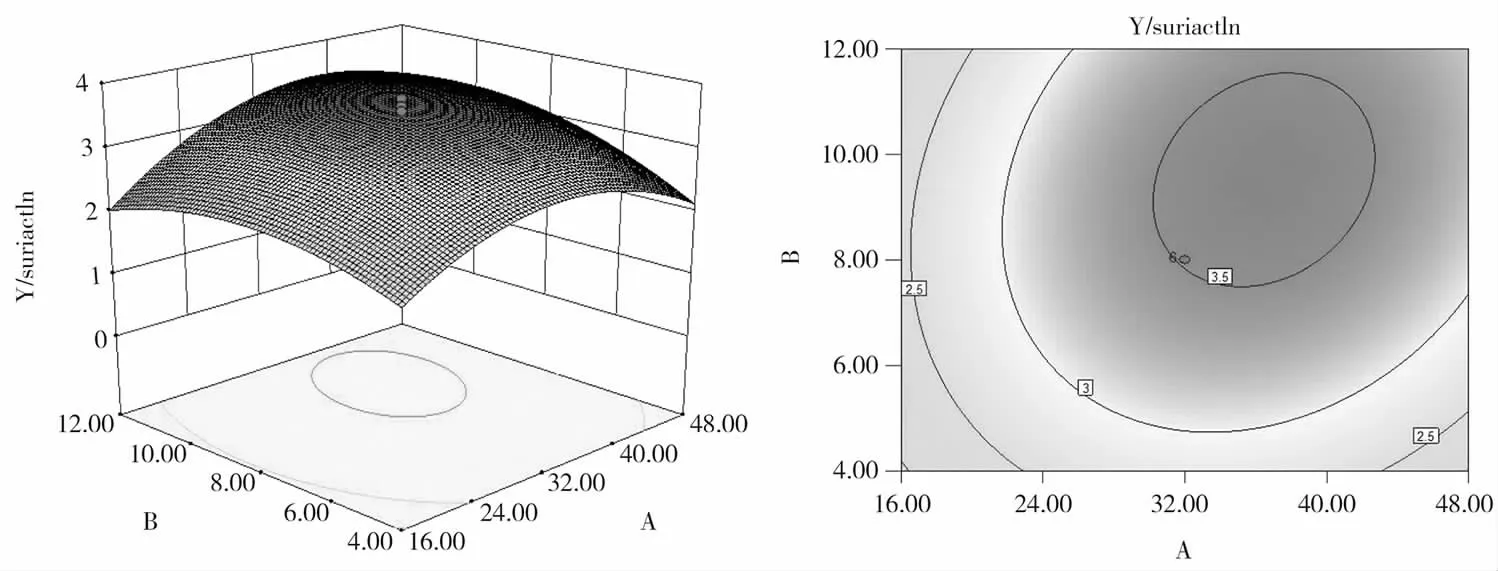

应用Design Experts软件对试验结果进行分析,并拟合出响应值 Y 与淀粉+米糠油(1∶1)(A),豆粕水解液(B),氯化钙(C)三个因素之间的二次线性回归模型为:

Y=-2.153 22+0.174 79A+0.368 3B+0.455 84C+0.003 691 41AB+0.000 647 321AC+0.006 339 29BC-0.002 919 15A2-0.027 924B2-0.069 898C2

该二次回归模型的方差分析及可信度分析见表9与表10,由表9中模型的F值为34.8,大于F值的概率P<0.000 1,说明模型是显著的。该模型的复相关系数R2=0.969 1,说明该模型可以解释96.91%的试验所得出的surfactin的产率变化,模型拟合度较好,变异系数CV值较低为12.57%,说明试验操作具有可信性。设计试验的Adeq Precision值>4为15.769,进一步说明该模型在试验设计的范围内,可以很好的反映响应值与响应因素变量的变化趋势,模型具有可用性。

表9 回归方程的方差分析Table 9 ANOVA of regression equation

表10 模型可信度的分析Table 10 Credibility analysis of the model

图4 A-豆粕水解液(B)与淀粉+米糠油(A)对surfactin产量的曲面图和等高线图Fig.4 A-response surface plot and contour plot of(B)soybean meal hydrolysate and(A)starch+rice bran oil on surfactin yield

图4 B-淀粉+米糠油(A)与氯化钙(C)对surfactin产量的曲面图和等高线图Fig.4 B-response surface plot and contour plot of(A)starch+rice bran oil and(C)calcium chloride on surfactin yield

图4 C-豆粕水解液(B)与氯化钙(C)对surfactin产量的曲面图和等高线图Fig.4 C-response surface plot and contour plot of(B)soybean meal and(C)calcium chloride on surfactin yield

通过图4,A、B、C的3D曲面图及相应的等高线图可反映出来以上模型中的三个因素与响应值surfactin的相互作用,从图中可以看出,响应值Y存在最大值。经过软件进一步分析得出,surfactin的最大值Y为3.76 g·L-1,此时的三个影响因素的值A(淀粉+米糠油)(1∶1) 为 32 g·L-1,B 豆粕水解液 8 g·L-1,C 氯化钙 4.5 mg·L-1。

2.7 模型验证试验

为了进一步验证该模型的准确性及重复性,进行以初始发酵培养基作为对照,应用上述得出的各因素值配制发酵培养基浓度,每组设置3个平行,进行摇瓶发酵试验。优化前surfactin试验结果分别为1.48,1.53,1.59 g·L-1,平均值 1.53 g·L-1;优化后 surfactin 产量 3.59,3.32,3.55 g·L-1,平均值 3.48 g·L-1,比优化前的产量提高了127.45%,同时,验证值是预测最大值的92.55%,接近度高,说明该模型可以较好地反映出脂肽surfactin与因素变化关系及趋势。

3 结论

研究首先用单因素试验优化YH1菌产surfactin发酵培养基中碳源、氮源,并优选出最适添加的氨基酸种类;然后利用PB试验设计筛选出对surfactin产量影响显著的淀粉+米糠油(1∶1),豆粕水解液,氯化钙三个因素;通过最陡爬坡试验确定了实施响应面分析的中心点处3个因素的浓度;最后利用中心复合试验设计进行响应面拟合分析,得到了能够很好反映surfactin产量变化的二次线性回归模型。通过求解回归方程,得出了surfactin产量取最大值3.76 g·L-1时各因素的浓度,分别为淀粉+米糠油(1∶1)32 g·L-1、豆粕水解液 8 g·L-1、氯化钙 4.5 mg·L-1、酵母粉 0.3 g·L-1,KH2PO41 g·L-1,Mg-SO4·7H2O 0.02 mg·L-1,FeSO4·7H2O 0.02 mg·L-1,硫酸锌0.02 mg·L-1,L-谷氨酸钠 1 mg·L-1,硫酸锰 0.01 mg·L-1,氨基酸:Thr和 Met各 0.02 mg·L-1,pH 7.0,35 ℃条件下200 r·min-1震荡培养48 h。通过模型的进一步验证试验,验证值surfactin产量比优化前的产量提高了127.45%,同时,验证值是模型预测最大值的92.55%,具有较高的可靠性,应用响应面法优化枯草芽孢杆菌YH1菌产脂肽表面活性素发酵培养基的模型具有可靠性。