280系列柴油机喷油泵下体回油量大问题分析及解决措施

2020-11-06颜天敏高健朱慧敏

颜天敏,高健,朱慧敏

(1.中车资阳机车有限公司,资阳641301;2.陆军装备部驻沈阳代表局大连代表室,大连116000)

0 引言

柴油机喷油泵下体需用机油进行润滑和冷却,这部分机油消耗不可避免。但2018~2019年度,中铁某局东风8型机车每月机油消耗量超过该局规定指标约50%,造成该型机车机油支出成本增加,经济效益下降。

1 问题的提出

中车资阳机车有限公司DF8B机车所用柴油机为16V280ZJA柴油机,柴油机的基本参数见表1。用户反映该柴油机喷油泵下体回油量比同类型机车柴油机回油量大。针对此问题,公司对5826#、5827#DF8B机车柴油机的喷油泵回油量进行实测,结果见表2所示。所有回油量测试均在柴油机额定工况稳定运行20 min后、机油出口温度≥75℃时进行。

表1 16V280ZJA柴油机基本技术参数

表2 各缸回油量 单位:滴/min

由于柴油机喷油泵下体回油量并无国家及行业标准要求,针对用户提出的此问题,公司成立专项小组,研究并制定整改措施。

2 原因分析

2.1 喷油泵回油原理

16V280ZJA柴油机的喷油泵下体采用机油进行润滑,此结构形式决定了其在正常状态下,喷油泵下体回油中包括: (1)喷油泵上体装配中从柱塞偶件间隙泄漏的燃油; (2)喷油泵下体装配中从滚轮体与泵下体的间隙泄漏的润滑油,即机油[1]。这2种油混合后形成污油从喷油泵下体流出,通过污油管把每缸喷油泵下体回油收集后排到污油箱中。喷油泵结构见图1所示。

2.2 回油中机油和燃油比例

由于喷油泵下体的回油包括燃油和机油,分析回油量大问题时,首先必须明确是哪种油回油量大,才能具体分析问题产生的原因。因此需对泵下体的回油成分进行化验,明确燃油和机油的比例。

为了确定喷油泵下体回油中机油与燃油的比例,从5826#号机车柴油机收集回油样品,同时取样0#柴油、第4代柴油机油、不同比例的机油和柴油的混合油,采用对比上述各类油运动黏度的分析方式,间接分析回油样品中机油与燃油的比例。各类油品运动黏度检验结果见表3。

由检验结果可知,回油样品黏度 (68.98)远大于80%机油与20%柴油的混合油黏度 (46.63),说明泵下体的回油中机油比例远大于80%。因此,喷油泵下体的回油量大可判定为泵下体机油回油量大。

表3 各类油品运动黏度检验结果

2.3 机油回油量大原因

如图1可知,喷油泵下体机油回油主要是从滚轮体与泵下体之间的间隙产生,泄漏的可能原因主要有以下几方面: (1)泵下体与滚轮体加工尺寸超差;(2)O形密封圈切边、老化; (3)滚轮体上部腔内油压偏高,致使泄漏加剧; (4)O形密封圈密封不良。

针对原因1和原因2,对5826#机车柴油机上的喷油泵进行全面拆检,检查以下内容: (1)泵下体各关键尺寸; (2)泵下体表面状况,是否有偏磨或拉伤; (3)O形圈是否切边。拆检结果表明,泵下体各关键尺寸符合图纸要求,泵下体各零件配合面状况良好,O形密封圈无切边、老化现象。因此,可排除原因1及原因2。

至此,喷油泵下体机油回油量大原因可推定是原因3(滚轮体上部腔内油压偏高,致使泄漏加剧)和原因4(O形密封圈密封不良引起)。

3 改进措施

3.1 改进结构

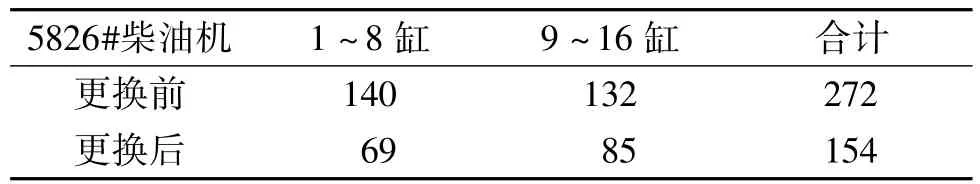

对喷油泵下体通气/通油孔进行结构更改。此孔的主要作用为通气,另外有少量飞溅的机油从此孔流出,回到柴油机油底壳。该孔原本为2×φ14 mm对称布置,改为4×φ14 mm均匀布置。此项措施主要是为了避免滚轮体上部腔内聚集的机油太多,使O形密封圈密封部位所承受的油压过大,造成密封圈密封不良,机油从O形圈密封部位上窜,导致回油量大。此项措施在不影响泵下体强度的基础上减小了滚轮体上部集油腔的油压。在5826#机车柴油机上进行泵下体通气/通油孔更改前后的对比试验,结果见表4。回油量对比测试均在柴油机额定工况稳定运行20 min后、机油出口温度≥75℃时进行。

由试验结果可知,增加喷油泵下体通气孔数量后,其回油量与更改前差异较小,说明回油量大问题并不是O形密封圈密封部位所承受的油压过大造成。排除原因3后,就需考虑O形密封圈密封不良引起泄漏的原因,并制定相应改进措施。

表4 结构改进前后回油量对比 单位:滴/min

3.2 改进O形密封圈

引起O形密封圈密封不良的因素较多,可能是O形密封圈尺寸超差、材料硬度不符合要求、O形密封圈压缩量偏小等因素导致。对所用的O形密封圈 (型号:34×3.5)进行检测,检测结果见表5。

表5 O形密封圈检测结果

由检测结果可知,O形密封圈尺寸、材料硬度均符合标准要求。排除尺寸、材料因素后,对密封圈压缩量进行分析。一般来说,O形密封圈的压缩量在9.5% ~23%范围,均符合《机械设计手册要求》[2]。经计算此O形圈压的缩量为13.6%,可适当增加O形密封圈截面直径,使密封圈的压缩量增加,从而提高密封效果。但由于泵下体的特殊结构,要求装配后滚轮体在不大于58.8 N重力作用下应能滑动落下无卡滞现象,所以在考虑增加压缩量的同时还需考虑滑动性问题,不能把压缩量增加太多。经计算,若O形密封圈截面直径增加至3.8 mm,其压缩量为20.8%,此时滚轮体向下滑动的重力为40 N,符合装配要求。同时,还考虑增加氟橡胶材料的硬度以提高密封圈的密封性能,因此将此O形密封圈设计成非标。O形密封圈型号为34×3.8,材料为氟橡胶,硬度为邵氏76,颜色为黑色。对新设计的O形密封圈,进行5826#机车柴油机装机试验,结果见表6。试验工况和条件同前。

表6 新O形密封圈更换前后回油量对比单位:滴/min

由试验结果可知,增大O形密封圈的截面直径,使密封圈的压缩量增加,能大大减少喷油泵下体回油量,同时符合装配中滑动性要求。将泵下体通气/通油孔结构改进和新设计的O形密封圈2项措施在5827#机车柴油机上进行试验验证,结果见表7。试验工况和条件同前。

表7 改进措施前后回油量对比 单位:滴/min

由试验结果可知,上述2项改进方案,使喷油泵下体回油量有显著改善,平均减少约120滴/min,相当于每小时可减少约700 ml。改进结果得到了用户的充分认可,提升了产品质量,降低了能耗。

4 结论

通过对喷油泵下体回油量大原因进行逐一排查,提出改进喷油泵下体通气/通油孔结构和O形密封圈结构措施,使喷油泵下体回油量大问题得到有效解决。喷油泵下体装用新设计的非标O形密封圈,在后续280系列柴油机上进行装机验证,均大大减少了泵下体回油量,取得了可观的经济效益,降低了能耗,具有很高的推广价值。