陶瓷SLA中SiO2粒径及温度对流变性的影响研究*

2020-11-05罗壮志倪金来谷奕丰吴超逸吴伟伟

罗壮志,倪金来,谷奕丰,严 建,吴超逸,吴伟伟

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

3D打印具有成型速度快、成型精度高的优点,使其在制造业领域崭露头角,但3D打印工艺对材料要求较高[1]。3D打印材料主要分为非金属和金属两类[2],金属材料易与其他化学试剂发生反应,限制了其在生物化学领域的应用,而生物化学领域常需要的微反应通道或微反应器具有结构复杂、尺寸小、耐高温等特点[3],为了满足这一需求,SLA陶瓷3D打印技术应运而生[4],该工艺成型精度高、工艺过程稳定。在诸多陶瓷类材料中,SiO2粉末成本低、透明度高,选用其作为固相成分[5],与聚乙二醇二丙烯酸酯PEG200DA和丙烯酸羟乙酯2-HEA两种单体混合形成分散体。本文深入探讨SiO2颗粒大小对流动性的影响,为后续的材料配比提供参考。

1 实验

纳米级SiO2粉末为Degussa AG公司生产的Aerosil OX50,粒径范围为40 nm~80 nm。亚微米级SiO2粉末为Alfa Aestar公司生产,平均粒径为0.25 μm。微米级SiO2粉末为Tokoyama公司的Excelica,平均粒径为3 μm。选择PEG200DA和2-HEA作为单体,这两种单体拥有与无定形SiO2类似的折射指数,可以减少混合时的范德华力作用,使成形件具有较好的力学性能,两种单体的体积百分比分别为7% PEG200DA和93% 2-HEA。

将SiO2粉末缓慢均匀添加至PEG200DA/2-HEA中,利用溶解器以800 r/min的速度充分混合2 h,其中二氧化硅粉末的添加比例为45%,选择实验温度为20℃~45℃;剪切率用以描述流体的流动速度相对圆流道半径的变化速率,在实验中剪切率选取范围为20 s-1~290 s-1,其值可通过流变仪的转子转速进行调节,每隔30 s利用旋转流变仪(Rheolab QC)对混合流体的黏度值测量一次。

2 实验结果与讨论

利用MATLAB处理实验数据,并对4种温度下的实验结果进行方程拟合。

2.1 纳米级二氧化硅粉末的实验结果

固相材料为纳米级SiO2粉末时,浆料黏度值在不同温度下随剪切率的变化如图1所示。

图1 固相材料为纳米级SiO2浆料在4种温度下的黏度值

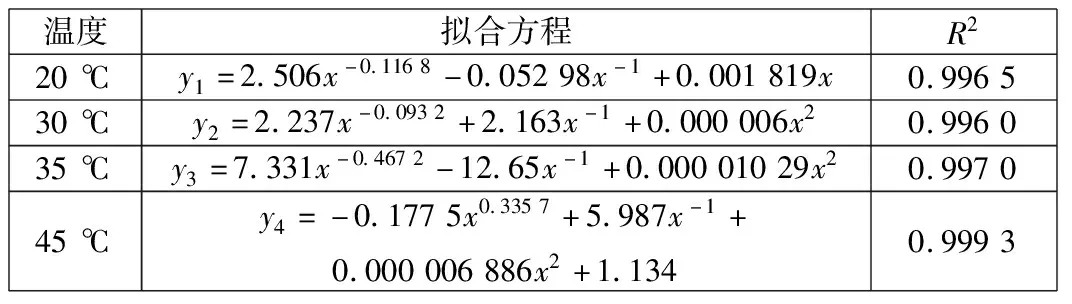

利用MATLAB进行方程拟合,结果如表1所示。其中,y1、y2、y3、y4分别代表4种不同温度下的黏度值,x为剪切率,R2为相关系数。

表1 纳米级SiO2浆料在4种温度下粘度-剪切率拟合方程

由图1可以看出:黏度值随温度的增加而降低,范围为0.4 Pa·s~2 Pa·s;温度为20 ℃时,流体呈现出牛顿流体或轻微剪切变稀型的特点;随着温度的升高,流体先体现出剪切变稀型特征,当剪切率高于140 s-1后,逐渐体现出剪切增稠型的特征,且温度越高,剪切变稀或剪切增稠的特征更明显。

2.2 亚微米级二氧化硅粉末的实验结果

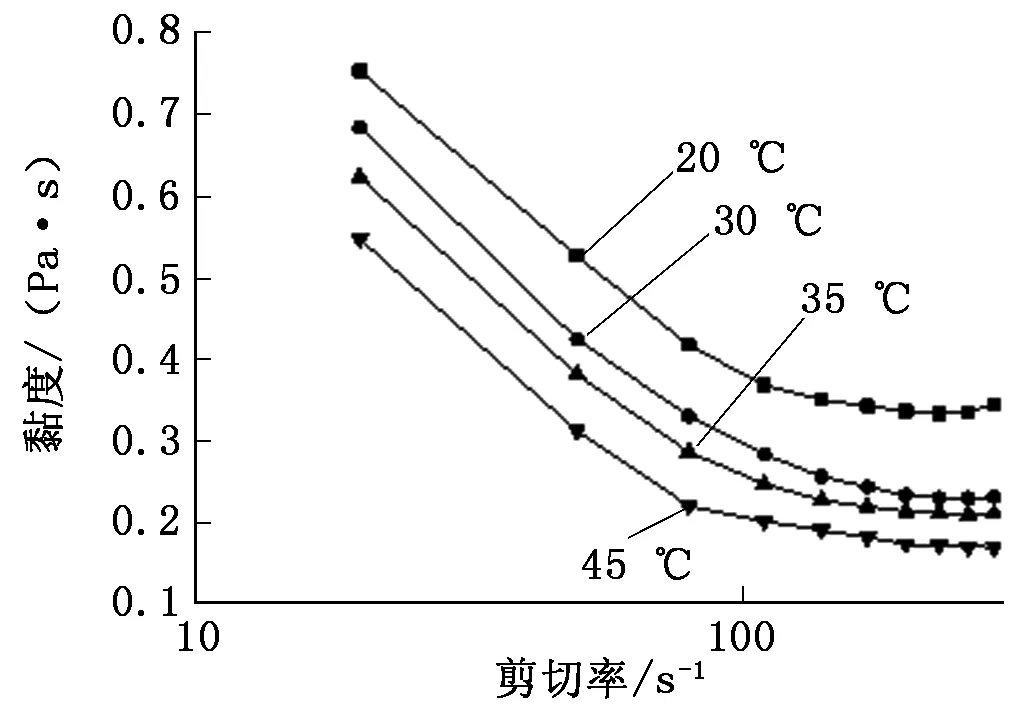

固相材料为亚微米级SiO2粉末时,不同温度下浆料黏度值随剪切率的变化如图2所示。

图2 固相材料为亚微米级SiO2浆料在4种温度下的黏度值

利用MATLAB进行方程拟合,结果如表2所示。

表2 亚微米级SiO2浆料在4种温度下黏度-剪切率拟合方程

由图2可以看出:较低剪切率时体现出剪切变稀型特征,黏度值均随着剪切率的增加而降低;随着温度的逐渐增加,黏度值下降速度越快,当剪切率逐渐增加到170 s-1时,曲线相对平缓,流体逐渐呈现出牛顿流体特征;黏度值范围为0.14 Pa·s~0.8 Pa·s;在同一剪切率下,温度越低,黏度值越大。

2.3 微米级二氧化硅粉末的实验结果

固相材料为微米级SiO2粉末时,不同温度下浆料黏度值随剪切率的变化如图3所示。

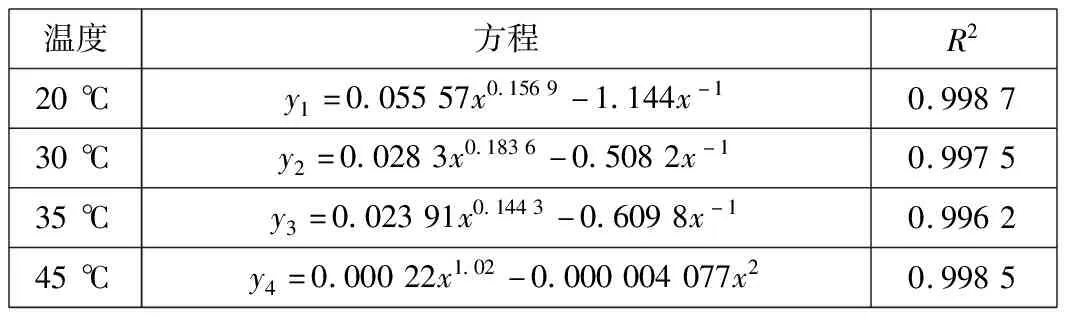

利用MATLAB进行方程拟合,结果如表3所示。

表3 微米级SiO2浆料在4种温度下粘度-剪切率拟合方程

由图3可知:流体体现出剪切增稠型特征,4种温度情况下流体的黏度值均随着剪切率的增加而增加,且温度越高,黏度值的增加速度越快;黏度值的大小范围在0.005 Pa·s~0.2 Pa·s内;在同一剪切率下,温度越高,黏度值越小。

图3 固相材料为微米级SiO2浆料在4种温度下的粘度值

3 结论

研究了SiO2粉末粒径与温度对分散体流动性的影响,结论如下:

(1)粉末粒径越大,黏度值越小。纳米级时,当剪切率较低时,呈现出剪切变稀型特征,剪切率较高时,则呈现出剪切增稠型特征。亚微米级时,在剪切率较低时呈现出明显的剪切变稀特征,在剪切率较高时则与牛顿流体类似。微米级时,分散体完全呈现出剪切增稠的特征。

(2)曲线图和拟合方程均表明,温度较低时,黏度值相对较高,随着温度的增加,黏度值逐渐降低。