基于无人机与数字图像法的混凝土结构表面裂缝检测应用研究

2020-11-05魏思航刘宇飞刘家豪

魏思航 刘宇飞 刘家豪

(1.上海朴兰工程科技有限公司 200092;2.清华大学土木工程系 北京100084)

引言

混凝土结构缺陷[1]是一个普遍存在的现象,然而工程上很难定量分析,常常需要花费大量的人力及时间。通常,从混凝土施工过程到结构使用的全周期,都有可能出现不同程度的结构质量缺陷,其产生部位一般为结构顶面、根部及内外壁表面。在混凝土施工过程中,无论现场的管理水平如何,混凝土结构都会由于种种原因,如:结构形式的特殊性、气候条件的恶劣、施工操作不规范等,在混凝土结构的浇筑过程中或刚刚浇筑完成不久的混凝土表面形成缺陷,包括裂缝、蜂窝麻面、气泡及孔洞、露筋、夹渣、疏松、外表缺陷等;对于钢筋混凝土高耸结构,包括桥梁高墩、高层建筑、塔桅结构等,由于振动、疲劳、地基沉降、冻融循环等外力因素造成的结构外壁缺陷,包括裂缝、掉块、露筋等,其中以裂缝最为常见。不管是哪一方面缺陷,都会对混凝土结构带来不利的影响,所以找出混凝土结构表面缺陷的内因,并对已受损结构采取有针对性的监测措施是十分必要的。如受损已达到影响结构安全的程度,应立即对既有缺陷加以必要的修复处理。

混凝土缺陷监测判定是一项要求精准、过程繁复的任务。对于混凝土表面裂缝的监测,目前工程上通常使用高空悬挂吊篮或蜘蛛人进行手持接触式测量。然而高空作业受到气流、温度等环境因素影响较难保证检测的准确度且具有较高的危险性;同时,人力成本的增加和检测效率低下导致经济成本居高不下。为改善检测环境,并提高测量精度及可靠度,可以应用无人机[2-5]对混凝土结构进行图像采集,通过数字图像法[6-9]识别裂缝,并对裂缝的长度、宽度、方向等几何参数进行测量。以高耸混凝土结构为例,在实验室中再现无人机对钢筋混凝土塔筒进行拍摄的全过程,分析照相距离、方位、亮度、感光度以及不同角度带来的边缘变形等因素对裂缝宽度和长度进行图像识别的影响。运用试验室标定结果,对实际拍摄的混凝土结构表面照片进行修正,将误差控制在可接受范围之内,为结构实体检测的效果提供校核依据。

1 试件与裂缝模拟

针对边缘变形对裂缝识别可能造成的影响,加上圆筒结构本身的弧形表面,有必要定量地对图像变形量进行分析。在野外现场拍摄中,对混凝土风电塔筒(图1)采用7m定距(误差0.1m)实拍,即无人机飞行中相机中心位置到塔筒表面的垂直距离时刻保持7m距离。实验室模拟中,为再现野外实拍的过程,针对拍摄每个塔筒的照片幅值尺寸及塔筒弧度、角度等参数制作了不同尺寸的斜面以固定模拟裂纹卡。

对于每个型号的筒节,需考虑不同的表面曲率对照片边角处的变形造成的不同程度的影响,其中锥台段筒节(TD1、TD2)的倾斜面也会对图像变形带来附加影响。为探究这些几何特性对图像变形造成的影响,试验室模拟中制作了7个斜面(图2)以对应相机中心到图像边缘位置的距离以及角度。每个斜面的具体参数见表1,其中,a、b、c、d为斜面各角点的厚度,X、Y为斜面对于X轴(模拟直筒与锥台段倾斜面)、Y轴(模拟3种直径塔筒的曲率)的倾角。斜面用玻璃切割制成,玻璃厚度为5mm,被摄面尺寸为200mm×200mm(以正对构件为参考)。

图1 混凝土风电塔分段示意Fig.1 Sectional diagram of segmental concrete wind tower

图2 斜面示意Fig.2 Diagram of a glass member with a designed slope

表1 试验构件尺寸Tab.1 Dimensions of test members

裂缝模拟卡如图3所示,代表裂缝宽度从0.05mm到3mm分布。试验时,将混凝土色纸置于斜面上,再将裂缝模拟卡贴在模拟混凝土面层的纸上,黑线用外径测量,白线用内径测量。

图3 试验模拟混凝土面层及模拟裂缝卡Fig.3 Imitated concrete surface and cracks used in the tests

2 试验方案

试验中采用Sony QX-1相机搭配85mm定焦镜头作为视觉图像采集设备,搭载APS-C图像传感器,尺寸23.5mm×15.6mm,像 素 两 千 万(5456×3632)。

试验中分别对比了相机距离、照片边缘及角度引起的变形和室内外光强三类因素对图像识别造成的影响。按照三类不同试验目的和参数分三组进行分析。第一组测试用于对比相机距结构表面的距离带来的图像识别误差。第二组测试用于对比相机平面与结构表面角度带来的图像识别误差,可细分为4小组,分别测试结构表面与相机平面成不同角度时,照片各边缘、角点变形带来的误差。为了防止偶然错误,每张图片拍摄两次。第三组测试为室外光情况下对第二组中有代表性的几个实验的重复测试,用以分析不同光强对实验结果的影响。

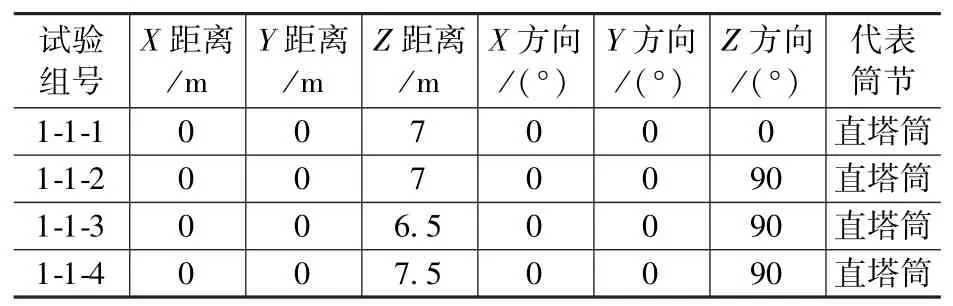

第一组试验在室内完成,将贴有裂缝的混凝土图像贴于墙面,裂缝对比卡中心位置对准相机镜头。按照相机墙面距离6.5m、7m、7.5m分别对裂缝进行拍摄,7m拍摄裂缝横竖两张,其余各一张,共4张图像,具体参数见表2。

表2 第一组(相机距离)试验参数Tab.2 Parameters used in the first group of tests

第二组试验在室内完成,模拟实际混凝土塔筒拍摄时可能遇到的角度情况与位置。

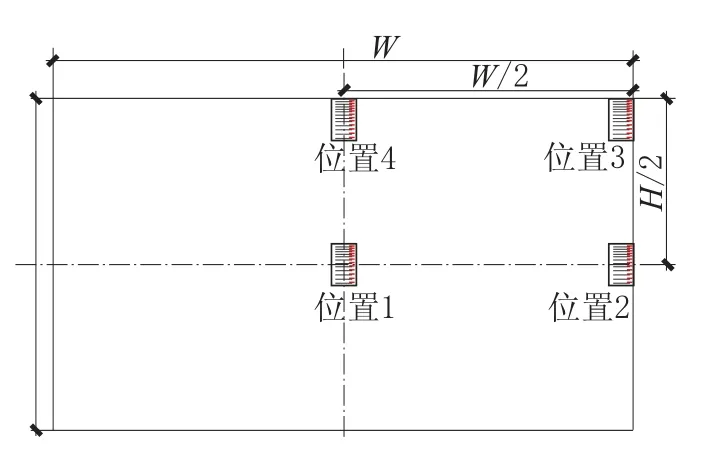

由于环境对称,只考虑让裂缝出现在照片中心(位置1)、右边界中心(位置2)、右上角(位置3)、上边界中心(位置4)四处位置,以对比最小和最大图像变形量,如图4所示。

图4 各组试验中裂缝对比卡在照相范围内的方位Fig.4 Locations to be examined in a photo

由于混凝土塔筒筒节的形状(形成曲面),当相机移动到边缘时,裂纹所在平面不再垂直于相机,应考虑两个旋转形成的角度,一是裂纹测量卡到圆柱段的位置(圆柱曲面),二是两不同尺寸塔筒接口段的自然平面(锥台曲面)。在每个位置,裂纹测量在两个方向上进行(代表垂直和横向的裂纹)。

试验组编号M-N-K中,M代表裂缝出现的四个位置的编号;N为不同尺寸塔筒形成的不同倾角情况;K代表裂缝的方向,1为水平(裂缝卡竖直)、2为竖直(裂缝卡水平)。

试验中X为水平方向,Y为垂直方向,Z为从摄像机到墙壁的方向。X、Y向角度按照与相应轴的角度表示,Z向角度表示裂缝的方向,0°为水平,90°为垂直。第二组设置见表3。

表3 第二组(角度变形)试验参数Tab.3 Parameters used in the second group of tests

续表

第三组试验在室外拍摄,对比室外图像采集时,自然光(远超过灯光强度)带来的清晰度差异。选取与第二组室内试验相同点位与倾斜角度作为试验设置,具体设置见表4。

表4 第三组(室外)试验参数Tab.4 Parameters used in the third group of tests

3 数字图像法裂缝识别

使用算法对裂缝模拟卡上的条纹进行识别,算法可识别部分为实心裂缝部分,将裂缝卡裂缝区域进行截取并进行旋转,典型识别结果如图5所示,括号内数字为该图像识别出的裂缝条数。

图5 数字图像裂纹识别结果Fig.5 Digital images of crack recognition

对于室内组,从可识别性上来看,在大多数角度,算法可以从裂缝卡上识别出宽度0.25mm及以上19~22条裂缝(第19~22条裂缝的宽度分别为0.40mm、0.35mm、0.30mm、0.25mm)。

从宽度数据来看,算法分辨率为1像素,本次试验中识别出裂缝的最低宽度为4像素(虽然在color bar上出现了更低的数字,是仅在裂缝边缘的一两个像素点中出现宽度为2的部分)。最宽的裂缝一般在9~10像素。从像素宽度到实际宽度的转化需要应用比例因子,比例因子一般有两种获得方法:

(1)从图像上一个已知长度的物体对应图像中像素长度获得,本次试验中,模拟混凝土表面的识别区域为200mm×200mm,在图像中对应的像素长度约为57像素,故1像素代表的实际长度为200/570=0.3508mm。

(2)通过相机的成像原理进行计算,计算相机感光元件上1像素代表远处多少尺寸。本次试验的拍摄距离为7m,使用的镜头为85mm,相机感光元件尺寸为23.5mm×15.6mm,对应像素为5456×3632。按照透镜成像原理计算,假设像距等于焦距,设感光元件在透镜的焦距上,则图像上1像素对应实际距离为23.5mm/5456/85×(7000-85)=0.3504mm。

两者方法得到的比例因子结果相差不多,所以在本次试验所用的相机和距离上,数值图像识别算法的分辨率为0.35mm。最粗裂缝在9像素即识别为3.15mm,最细的4像素对应1.4mm。

值得注意的是室外试验组的10组数据并没有表现出比室内更好的效果,识别出的裂缝在18~20条,即稳定识别0.5mm以上的裂缝。代表裂缝宽度为0.25mm~0.5mm之间的条纹可识别出,宽度确认较为困难。理论上讲当光照强度提升时对于识别效果有更好的帮助,出现这种情况的原因可能跟室外是阴天以及相机ISO降低有关。

4 裂缝实测结果

应用上述结果可对图像边缘变形、角度误差及不同光强情况下灰度变化等因素对图像识别算法进行修正,并对结构裂缝图像作出计算机识别。图6是图像识别结果,以不同颜色代表裂缝宽度,并将裂缝长度标在裂缝中央,将裂缝走向标记在裂缝两端。识别程序将每条裂缝的具体信息,包括裂缝长度、平均宽度、起始及终止角度汇总并生成统计表格。通过裂缝识别算法,可以将裂缝的形态直观地反馈给结构工程师,从结构安全的角度加以判断和计算分析。

图6 裂缝识别结果Fig.6 Concrete crack recognition

与工程上常用的手持式裂缝检测仪检测结果相比较,人工检测每次只能给出某一位置的裂缝宽度,取值较为随机,很难保证在裂缝最大宽度处检测。图7给出了一般混凝土裂缝的显微形态,可以看到裂缝宽度在非常小的视野下不规则变化。因此对于裂缝的长期对比观测,由于高耸结构检测作业难度非常高,难以做到每次测量均在同一取样点进行并保证对比测量结果的精确性。而基于无人机拍照结合计算机识别的检测方法可以方便地对整条裂纹进行分析,确保监测结果易对比、可追溯。

图7 混凝土裂缝在放大镜下的显微形态Fig.7 Micro-structure of a concrete surface crack

5 结语

应用数字图像法对模拟裂纹进行识别,可有效检测出裂纹宽度、长度、走向等信息;其中,对0.4mm以上的裂缝有稳定的识别性,对超过0.25mm的裂缝可有效识别出宽度,对0.1mm~0.25mm的裂缝可辨别裂缝存在。照相边缘变形及室内外光差对图像识别影响不大。

对比传统的人工裂缝检测技术,对结构表面照片进行图像识别来判定裂缝的具体信息,可以同时对整条裂缝进行分析,易于对比前后几次测量结果的同时避免了高耸结构检测中可能带来的人员风险。在后续的研究中,需要针对裂缝长度、走向基于照相边缘的变形进行定量分析,并对比图像识别结果和人工测量结果,得出应用此方法的识别精度,从而对现场采集的图像进行有效补偿,得到精确的识别数据。