平纹编织碳纤维复合材料的块均质化建模及其涡流无损检测

2020-11-05张荣华史可宇何家俊高鹏程

张荣华,史可宇,何家俊,高鹏程

(1.天津工业大学 人工智能学院,天津300387;2.天津工业大学 电气工程与自动化学院,天津300387)

碳纤维增强聚合物(CFRP)以其高强度和轻质量的特性被广泛用于航空航天[1]、汽车[2]、运动器材[3]、风电[4]、轨道交通[5]等领域。与其他复合材料类似,CFRP不仅在制造过程中可能会产生缺陷,而且在长期使用后很容易产生裂纹和疲劳。由于CFRP的复杂结构以及各向异性等特征,这些缺陷和疲劳损伤不易检测。涡流检测[6-8]、感应热成像[9]、超声检测[10]、电阻抗测量[11]等在CFRP的缺陷检测和寿命周期预测中起着重要作用。电磁方法的难点主要在于如何建立各向异性材料的电导率分布模型[12]。早期阶段研究人员提出了使用格林函数的CFRP电磁场建模[13];但是,这些方法仅限于简单的几何形状。A-V法的有限元涡流建模方法缺乏处理移动几何和多尺度模型的灵活性,并且在处理3-D问题时耗时过长[14]。基于壳单元的积分微分模型虽然解决了3-D模拟中计算复杂性和材料均一性的问题[15],但已公开的文献中主要针对单向非织造CFRP进行建模。相比之下,由于平纹CFRP具有异质性和各向异性的特性,在实际使用中对其建模少有研究。Nishio等[16]在平纹CFRP上进行破坏性实验,总结了循环载荷下CFRP在不同方向上的电导率变化,为平纹CFRP电导率分布模型的建立提供了实验支持。Su等[17]对平纹编织CFRP的力学性能进行研究,并通过将平纹编织CFRP的几何形状简化为块状结构来建立离散模型。

本文构建平纹编织CFRP电导率分布的块均质化模型,以期为研究平纹编织CFRP的涡流无损检测提供分析工具。

1 块均质化方法

平纹编织CFRP涡流检测系统由一个平纹编织CFRP板和一个线圈传感器组成,如图1所示。将交变电流JS加载到线圈上,根据传感器产生的电磁场的影响来检测材料表面涡流和线圈阻抗变化ΔZ。场源区域(线圈)和CFRP平板区域分别用ΩS和ΩC表示;边界区域由Γ表示;n表示边界上的边界法向量。

图1 平纹编织CFRP涡流检测系统Fig.1 Eddy current testing system for plain-woven CFRP

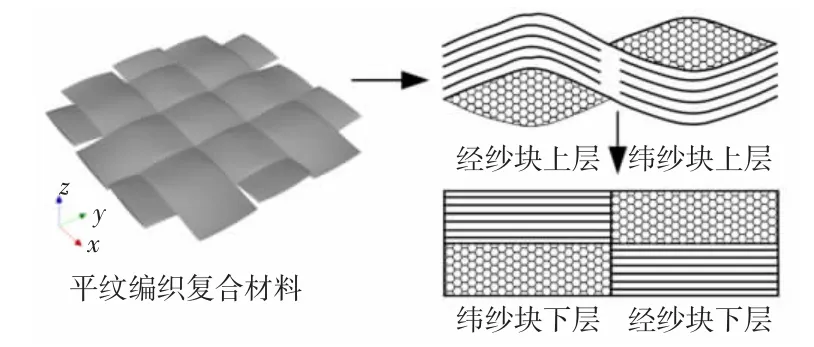

图1中平纹编织CFRP由多根经纱和纬纱织成的碳纤维编织片层压制而成。显然,与单向CFRP相比,平纹编织CFRP具有更复杂的几何形状和更各向异性的导电性。经纱和纬纱中的纤维具有不同的经纬方向(总是彼此垂直),因此,它们的电导率分布是不同的;而且,经纱和纬纱交织,并分布在上下层中。因此,同一层中的均质化参数无法统一。为解决这个问题,本文提出了一种块均质化方法,可以简化平纹编织CFRP模型的几何形状和电导率分布。

通常,用于编织CFRP的纱线在厚度方向(z轴)上的比例要小于其他2个方向。因此,可以忽略编织过程中纱线在z轴上的弯曲,同时,将特定层的结构简化为由具有不同方向的纤维组成的块的矩阵排列,如图2所示。

图2 平纹编织CFRP的结构Fig.2 Structure of plain-woven CFRP

将平纹编织CFRP板区域ΩC呈现为以下几个块的组合:

式中:i=1,2,…,n表示经纱块Bwarp的数量;j=1,2,…;m表示纬纱块Bweft的个数。平纹CFRP板的电导率张量为[18]:

式中:σL为沿纤维方向的电导率;σT为垂直于纤维方向的电导率;σcp为厚度方向的电导率。根据上述块均质化方法,定义参考角θ0,并且假定该参考角等于经纱的角度。因此,纤维取向角可以定义为:

式中:θb为平纹编织CFRP的编织角。

根据安培和法拉第的准静态时变场的电磁感应定律和叠加原理,矢量电势可以表示为:

线圈中的阻抗变化可以表示为:

式中:Is为源电流;r⇀-r⇀′为在ΩS区域内所求矢量与场源矢量之间的距离;T⇀(r)为矢量电位;JS⇀(r)为电流密度;μ0为真空磁导率(4π×10-7H/m);ω为角频率。

2 有限元仿真

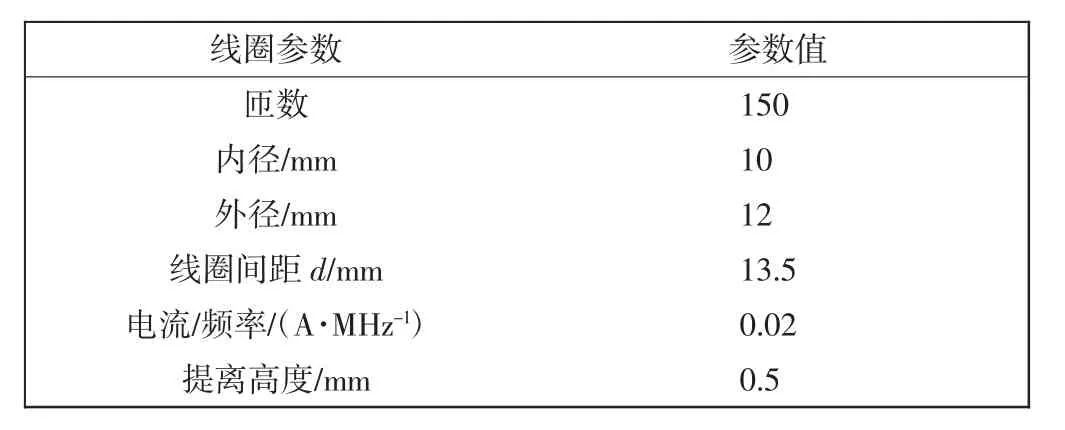

为了获得更强的表征平纹编织CFRP电磁特性的能力,本文使用双圆旋转(DCR)线圈传感器,仿真模型如图3所示。图3中,放置在CFRP上方的DCR线圈传感器由2个串联的圆形空心线圈组成。正弦激励电流通入传感器中,并且传感器绕传感器中心在X-Y平面上旋转。线圈参数如表1所示。

图3 仿真系统Fig.3 Simulation system

表1 系统的几何和物理参数Tab.1 Geometrical and physical parameters of system

平纹编织CFRP由经纱块和纬纱块的交替排列组成。根据文献[19]可得,CFRP平行纤维方向的电导率为5×103~5×104S/m,垂直纤维方向和厚度方向的电导率约为10 S/m。因此,在每个块中,纵向均匀取电导率平均值σL=10 000 S/m,横向均匀取电导率为σT=10 S/m,每两个相邻的层通过表面接触电导率σcp=10 S/m。合理假设:不同层之间的接触电阻大约等于同一层上不同块之间的接触电阻。因此,每个块的所有边界平面都设置相同的表面接触电导率σcp[20]。平纹CFRP样品与传感器之间的距离提离高度为0.5 mm。通过将DCR传感器从0°逐步旋转到360°,可以从不同的旋转角度获得24组仿真结果。然后,通过式(5)计算每组模拟结果的阻抗变化的实部。图4为旋转角φ=0°时CFRP上产生的涡流分布图。图5为在不同旋转角度下阻抗变化的实部的极坐标图。

图4 旋转角φ=0°时CFRP的涡流分布Fig.4 Eddy current distribution of CFRP with rotation angleφ=0°

图5 随旋转角φ变化的归一化阻抗实部Fig.5 Real part polar diagram of normalized impedance varying according to rotation angle

CFRP的编织角度为90°,因此,纤维在样品中的取向角度为0°、90°、180°和270°。但是,极坐标图中线圈阻抗最大值的方向为45°、135°、225°和315°。造成这一现象的主要原因,是因为在平纹编织CFRP中有两条正交的纤维具有相同的层,这与单向CFRP不同。当线圈处在以上角度时,两个方向纤维(经纱和纬纱)的电导率矢量叠加产生最大值,从而使线圈阻抗产生最大值。由此说明,可以利用阻抗极坐标图来表征平纹CFRP的纤维取向。

3 实验验证

为验证本文建模方法,建立图6所示实验系统。

图6 实验系统Fig.6 Experimental system

实验系统包含一个DCR线圈传感器、一个阻抗分析仪(Agilent 4294A)和一个平纹编织CFRP板。DCR线圈传感器的几何形状与仿真模型中的相同。将频率为1 MHz的正弦电流激励以20 mA的电流强度通入线圈。使用17层平纹编织CFRP样品作为实验对象,其长度、宽度、厚度分别为100 mm、70 mm和5 mm。在测量步骤中,将样品固定,以传感器为中心手动旋转,使用阻抗分析仪激励传感器并测量阻抗变化。DCR线圈传感器中阻抗变化的实验和仿真结果如图7所示。

图7 实验和仿真归一化阻抗实部极坐标图Fig.7 Real part polar diagram of normalized impedance in experiments and simulations

由图7可知,实验和仿真计算的极坐标图具有相似的形状。极坐标图的相对误差定义为:

式中:ΔZe和ΔZc分别代表通过实验和仿真计算的阻抗变化的实部。通过检测20个实验样品,最大相对误差小于0.6%。故本文所提出的模型可以有效模拟平纹编织CFRP的电磁特性。

4 平纹编织CFRP的疲劳检测

众所周知,复合材料CFRP在施加周期性载荷下会表现出复杂的机械响应和破坏行为[21]。本文使用块均质化模型讨论平纹编织CFRP的疲劳行为,并通过实验验证仿真结果。

根据Nishio等[16]的研究结果,在循环载荷的作用下,每5万次循环后平纹CFRP的电阻约下降0.25%。由于电阻率与电导率成反比关系,因此,可以通过在受力的方向上增加纤维的电导率来模拟CFRP在循环疲劳载荷下的机电响应。将纬纱块纵向上的均匀电导率σL从10 000 S/m改变至10 200 S/m,模拟平纹CFRP的拉—拉疲劳实验,可以得到图8所示的DCR线圈传感器的阻抗极坐标图。

图8 拉—拉疲劳实验仿真线圈极坐标Fig.8 Polar coordinates of simulation coil for tensile fatigue test

由图8可知,随着拉伸次数的增加,尽管纤维的电导率仅在一个方向上变化,但是在极坐标图中,在所有方向上的电导率的实部都增加了。这种变化是由于编织结构本身引起的不同方向上阻抗的相互影响而发生的。

为验证上述建模方法,对平纹编织CFRP进行拉—拉疲劳测试。采用极限强度(σuts)值定义疲劳应力水平,在疲劳实验之前进行准静态拉伸试验[22]。结果表明,本文所用平纹编织CFRP试样的极限强度为(65±5)kN。因此,在疲劳实验中应力水平选择为55%,疲劳参数设置如下:频率f=10 Hz,最大应力Smax=35.75 kN,应力比R=0.1。使用INSTRON 8801型疲劳测试系统进行实验,实验试样及尺寸如图9所示。

图9 实验试样Fig.9 Test specimen

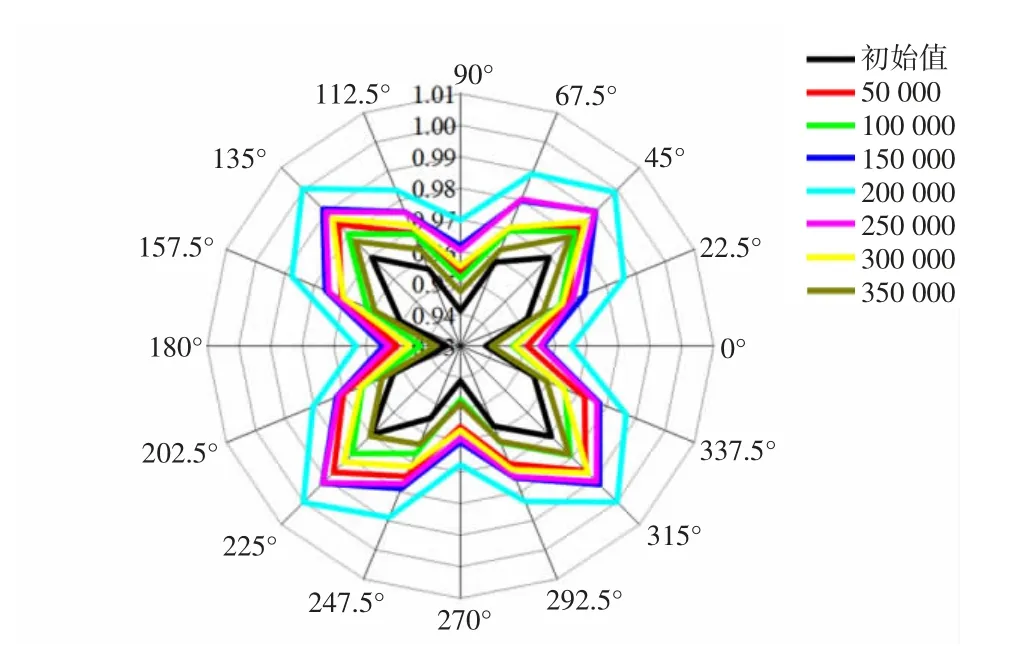

在拉伸疲劳试验中,对平纹编织CFRP样品进行了不同次数(50 000、100 000、150 000、200 000、250 000、300 000和350 000)的拉伸循环。然后,使用图6所示的电磁无损检测系统检测疲劳的样品,结果如图10所示。

图10 拉—拉疲劳试验后线圈阻抗极坐标图Fig.10 Polar diagram of coil impedance after tensile fatigue test

由图10可知,随着拉伸疲劳循环次数的增加,平纹编织CFRP样品的涡流检测结果与仿真结果趋势相同。但是,与仿真数据不同的是,实验结果的变化是不均匀的。这种不均匀性是由于纤维电导率的变化与拉伸疲劳循环次数之间的非线性关系引起的。将实验数据中纤维电导率的变化转化为与仿真结果准确对应的结果,是我们未来研究的目标。

5 结论

(1)本文提出了一种块均质化模型模拟了平纹编织CFRP。通过有限元仿真表明,线圈阻抗的最大变化出现在经纱和纬纱的电导率矢量叠加的最大值处。

(2)本文设计了DCR线圈传感器实验系统以验证模型的准确性。实验结果表明,仿真结果与实验结果误差小于0.6%,故本文所提出的模型可以有效模拟平纹编织CFRP的电磁特性。

(3)基于本文所提出的仿真模型,研究了平纹编织CFRP在循环载荷下的疲劳现象。仿真结果和实验结果的相互验证表明,平纹编织CFRP的电导率在拉伸循环载荷下有所变化,可以通过在块均质化模型中改变电导率来模拟平纹编织CFRP的疲劳现象。