K344 钢带式封隔器有限元仿真及结构优化

2020-11-05李悦欣赵春立荣继光杨双春

李悦欣,赵春立,荣继光,伍 强,杨双春

(1.辽宁石油化工大学 石油天然气工程学院,辽宁抚顺113001;2.中国石油化工股份有限公司西南油气田分公司工程技术研究院,四川 德阳618000)

随着油气资源开采向深部地层发展,封隔器在保障油气井安全开采方面发挥着越来越重要的作用。近年来,国内超深、高温、高压、高含硫气藏的开采对封隔器适应极限环境的能力提出了新的挑战,也给国内研究工作者对以后封隔器的研发指定了新的方向[1-3]。在众多封隔器类型中,扩张式封隔器以其操作简便、适用性广的特点,被广泛应用于油井、气井中。扩张式封隔器主要包括有骨架内衬和无骨架内衬两大类,其中有骨架内衬式封隔器通过骨架内衬结构(叠层钢带或钢丝帘线)来提高纯橡胶胶筒的承压能力,改善扩张胶筒在承压过程中的受力情况,适合深井油气开采。目前,对封隔器的研究主要是通过有限元方法对压缩式封隔器的坐封过程进行模拟和分析[4-5],研究胶筒在坐封过程中的所受应力情况[6-12],并且对胶筒参数进行优选[13],对其结构进行优化设计[14],而对骨架内衬提高封隔器性能的原理进行的研究较少。

本文基于有限元分析方法对叠层钢带扩张式封隔器(K344)进行了几何建模,主要针对坐封过程中的关键部件(内外胶筒、骨架、护箍)的受力情况进行了模拟和分析,对护箍几何形状和叠层钢带尺寸进行了优化设计,研究了坐封过程中封隔器骨架内衬结构变化对封隔器性能的影响规律,为扩张式封隔器相关的结构设计和优化提供了指导意见。

1 结构及工作原理

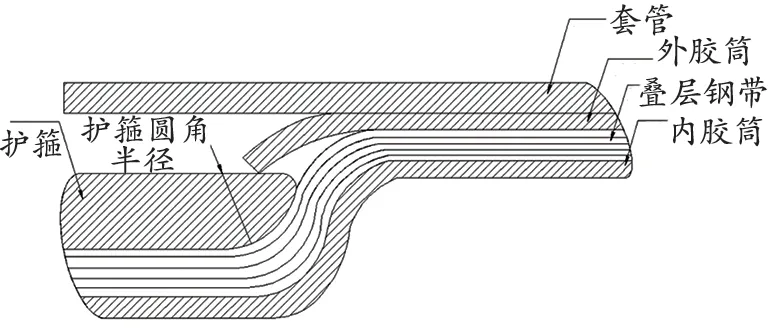

扩张式封隔器是应用于油气井封井的密封设备,其工作原理为:在其内部加压,由叠层钢带和橡胶制成的内、外胶筒组成的胶筒总成受压后膨胀扩张,外胶筒与井壁的套管相接触,在内压以及上下压差的作用下,完成对油气井的密封。K344 为封隔器型号代码,封隔器封隔件实现密封的方式为扩张式,即靠径向力作用于封隔件内腔,使封隔件外径扩大实现密封的封隔器,封隔器的固定方式为无支撑悬挂,坐封方式为液压坐封,解封方式为液压解封。

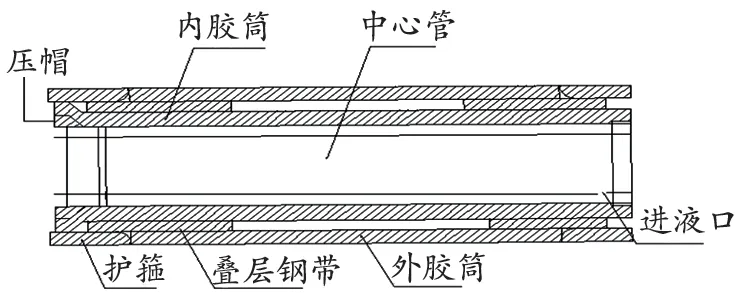

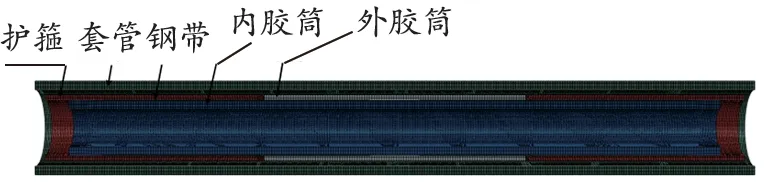

K344 钢带式封隔器结构如图1 所示。K344 钢带式封隔器主要由压帽、护箍、中心管、内胶筒、叠层钢带、外胶筒等组成。它的基本工作原理是在坐封时,地面高压泵通过管线向油管内泵入液体,液体经由中心管上的进液孔进入中心管与内胶筒之间的环形内腔,当内外压差达到一定值(通常为0.8 MPa)后,环形内腔体积开始增加,并推动叠层钢带向外扩张,同时带动外胶筒膨胀,封隔胶筒上下环空;解封时,通过卸掉油管内部液压,使油管与套管连通,内外压差消除,在胶筒回弹力的作用下将液体挤出,叠层钢带和内、外胶筒全部收缩,完成解封。

图1 K344 钢带式封隔器结构

2 有限元模型的建立及处理

2.1 封隔器有限元模型的建立

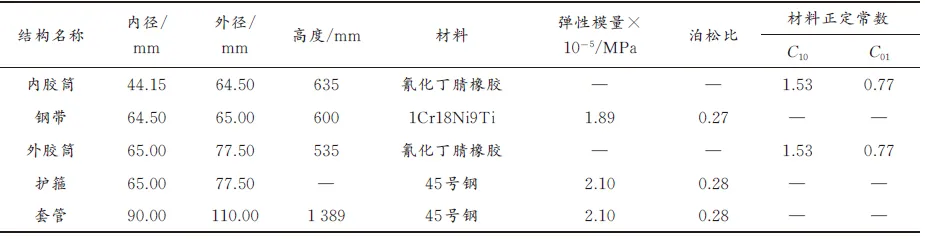

为研究各零部件三维应力分布,结合K344 钢带式封隔器的结构及工作原理,以实际结构及尺寸为依据,使用ABAQUS 软件建立全尺寸三维有限元模型,各部件几何尺寸及性能参数见表1。

表1 封隔器各部件的几何尺寸及性能参数

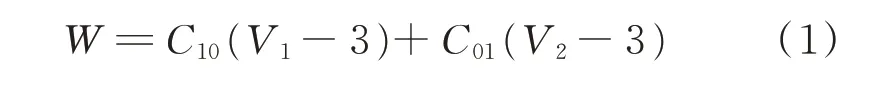

模型各部件之间接触复杂,其中涉及金属与非金属间接触、非金属与非金属间接触,模拟参数初始化时钢带与外胶筒、外胶筒与套管接触采用面-面接触单元;仿真过程中封隔器胶筒为超弹性材料——橡胶,其具有非线性和大变形的特点,基于大量的实验数据,目前描述橡胶形变最典型的理论模型为Mooney-Rivlin 模型、Yeoh 模型和Ogden 模型。其中,Mooney-Rivlin 模型结构简单,参数易确定,与其他两种模型相比,对伸展变形率99%、压缩变形率29%的变形,计算结果吻合较好。在仿真过程中,内、外胶筒的伸展变形较大,采用高阶的Mooney-Rivlin 选项进行求解,计算结果和实际更接近,该模型中胶筒的应变能密度函数如下:

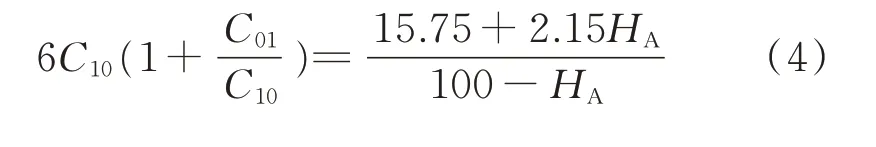

式中,W为应变势能函数;V1、V2为第一和第二Green 应变不变量;C10、C01分别为材料正定常数。

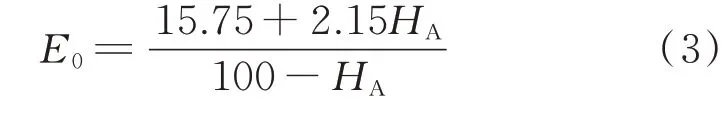

剪切模量G(MPa)、弹性模量E0(MPa)及上述变量之间的关系如下:

橡胶弹性模量E0与硬度HA(HS)的关系:

联立式(2)及式(3)可得:

2.2 有限元网格划分

由于所仿真的胶筒在封隔器坐封过程中应变较大,特别是胶筒肩部处网格扭曲严重,因此模型采用细网格划分的线性减缩积分单元C3D8R 划分而成。其中,套管网格数为290 200,护箍网格数为122 400,内胶筒网格数为233 220,外胶筒网格数为89 060,钢带总网格数为256 520。封隔器坐封前模型及网格分化结果如图2 所示。

图2 封隔器坐封前模型及网格分化结果

3 模拟结果分析

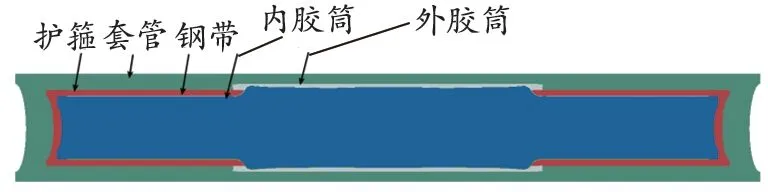

3.1 加载计算

有限元模型建立完成后,先加载70 MPa 的环境压力(封隔器坐封位置垂深7 000 m),然后通过油管对内胶筒加载30 MPa 的压力,内胶筒在内部液体压力的作用下挤压钢带和外胶筒,最终坐封在套管上。封隔器坐封后模型如图3 所示。

图3 封隔器坐封后模型

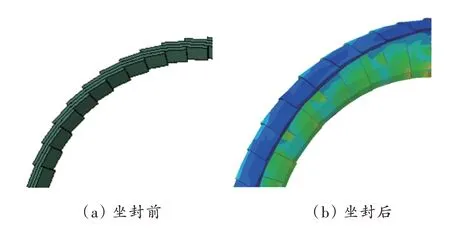

以往的研究表明,胶筒应力集中区域均出现在胶筒肩部,这种现象被称为“肩部突出”。 产生应力集中的主要原因是:胶筒接触套管后,由于坐封载荷的挤压以及胶筒变形空间有限,使胶筒两端逐渐向环空流动,导致胶筒两端发生大位移变形,从而产生应力集中[15]。叠层钢带在坐封前均匀叠加排列,受力膨胀以后,由于直径变大,钢带之间逐渐错开,应力集中现象明显减弱,对胶筒的“肩部突出”有很好的防突作用。叠层钢带坐封前后对比如图4所示。

图4 叠层钢带坐封前后对比

3.2 应力分析

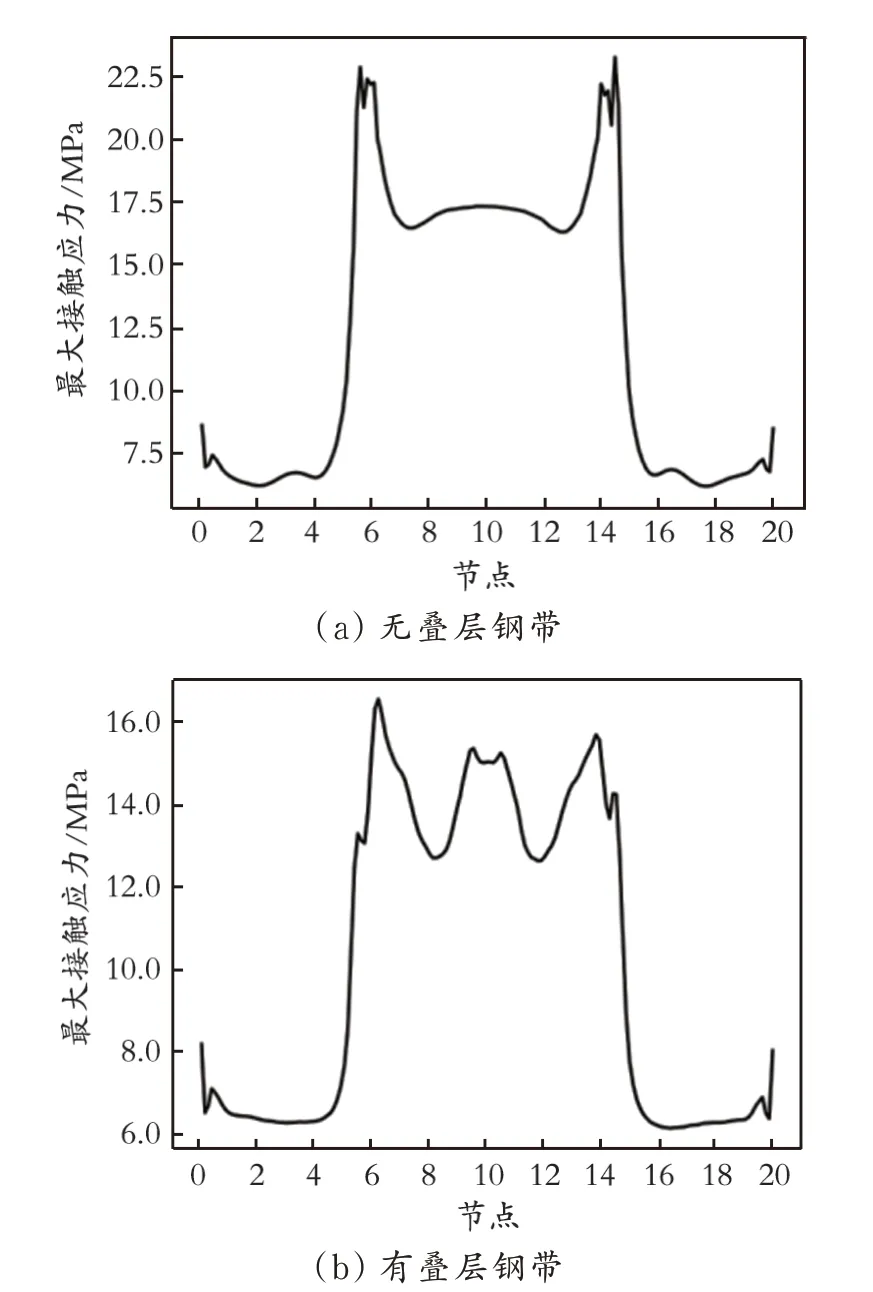

为了确定坐封过程中叠层钢带结构对封隔器接触应力分布的影响规律,建立了有叠层钢带和无叠层钢带两种结构封隔器的有限元模型,同时分析了叠层钢带在坐封过程中对胶筒的保护作用。具体参数设置如下:将内胶筒总长1 335 mm 均分为20 个节点并使其分布在x 轴上,提取仿真结果数据(Mises 等效应力)可得到有/无叠层钢带封隔器结构最大接触应力与节点的对应关系。有/无叠层钢带时内胶筒轴向坐标与最大接触应力关系如图5所示。

图5 有/无叠层钢带时内胶筒轴向坐标与最大接触应力的关系

由图5 可以看出,无叠层钢带时胶筒(两端)应力远大于中间应力,这是由于胶筒肩部的变形过大引起的;无叠层钢带时胶筒肩部及其中间所受最大接触应力比有叠层钢带时所受最大接触应力大,且无叠层钢带封隔器胶筒肩部处最大接触应力突变更为明显,胶筒由于应力集中产生筒体破损的可能性更大。

4 封隔器结构优化设计

由应力分析结果可知,叠层钢带结构可以有效地减缓胶筒应力集中现象,对胶筒的“肩部突出”有很好的防突作用,因此叠层钢带结构设计的合理性对胶筒的使用寿命有重要影响。为了增加胶筒的耐用性,需要对叠层钢带的结构进行优化设计。

4.1 叠层钢带的长度优化

当封隔器和扩张段胶筒长度一定时,分布在封隔器两端的叠层钢带长度越大,对内胶筒的覆盖和保护长度越大。为了更加形象地体现叠层钢带对内胶筒的保护,用封隔器两端的叠层钢带间距来表征叠层钢带的长度。结合图1 可知,钢带间距越小,叠层钢带的长度越大,当钢带间距为0 时,两端钢带重合,即使用一条贯通的完整钢带对内胶筒进行全覆盖。

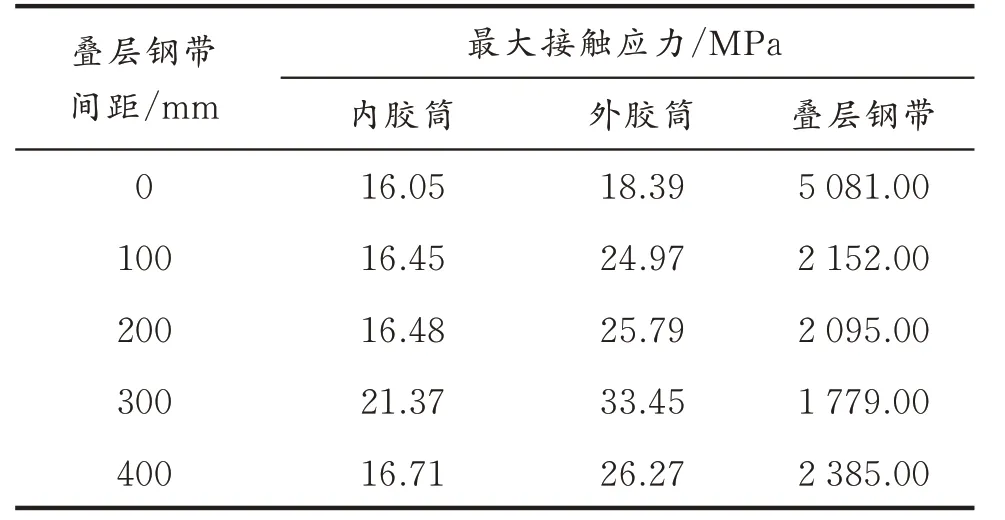

以本文所建有限元模型为基础,结合表1 的数据,保持其他参数一致,设置叠层钢带间距分别为0(完整钢带)、100、200、300、400 mm,对封隔器坐封过程进行仿真,并从模拟结果中提取钢带间距不同时内胶筒、叠层钢带、外胶筒接触应力数据,统计得到不同叠层钢带间距下内、外胶筒和叠层钢带所受最大应力,结果见表2。

表2 不同叠层钢带间距对应的各处应力统计

分析表2 可知,钢带间距为0(完整钢带)时,内、外胶筒所受接触应力最小,但此时由于整条钢带被拉伸,钢带所受接触应力为5 081.00 MPa,远高于其他几种间距对应的最大接触应力,钢带被拉伸时伴随有相对于内外胶筒的滑动,滑动会影响胶筒的密封效果,因此应避免使用整条钢带;当叠层钢带间距为100、200、300、400 mm 时,内胶筒所受最大接触应力介于16.45~16.71 MPa,外胶筒最大接触应力介于24.97~26.27 MPa(通过误差分析,结合应力变化规律,确定间距为300 mm 时应力数据误差较大,因此舍去间距为300 mm 时的内胶筒及外胶筒的最大接触应力),波动不大。考虑到内、外胶筒重叠长度越大时所提供的封隔器密封效果越好,建议钢带间距采用400 mm。

4.2 护箍结构优化

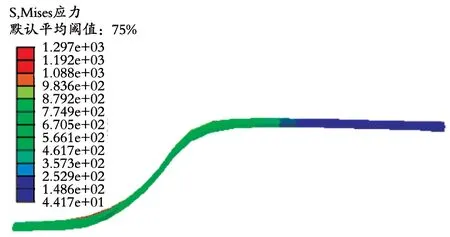

叠层钢带在保护胶筒的过程中自身也发生弯曲,其Mises 接触应力如图6 所示。由图6 可知,叠层钢带在胶筒肩部位置和护箍圆角处所受接触应力远高于其他位置处,叠层钢带在坐封过程中这两个位置易丧失其力学性能甚至于折断。

图6 单条钢带的接触应力图

为了延长叠层钢带的使用寿命,间接地延长封隔器在井下的有效工作周期,在既定护箍外径和壁厚条件下优化护箍圆角的半径,是保证和提高钢带封隔器工作性能的关键,封隔器坐封后部分剖面图如图7 所示。从图7 可以看出,护箍处圆角结构可以减小钢带变形时产生的形变,缓和坐封过程中应力集中时相对较高的接触应力,提高钢带的物理性能。因此,对护箍的圆角半径进行了优化设计。

图7 封隔器坐封后局部剖面图

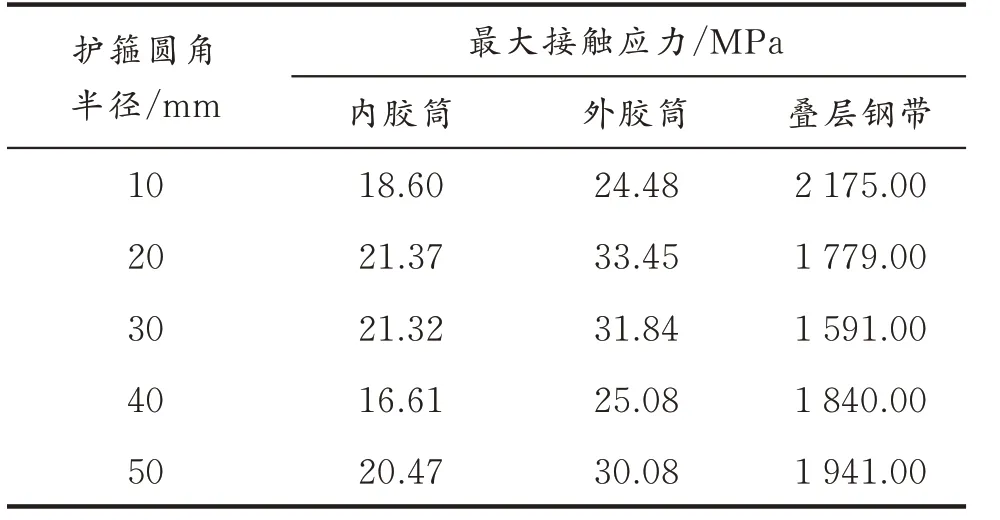

在仿真过程中,同样以本文所建有限元模型为基础,结合表1 的数据,保持其他参数一致,设置护箍圆角半径分别为10、20、30、40 mm 和50 mm,对封隔器坐封过程进行有限元模拟分析,从模拟结果中提取护箍圆角半径不同时内胶筒、叠层钢带、外胶筒的最大接触应力,结果见表3。

表3 不同护箍圆角半径对应的应力统计

从表3 可以看出,在护箍圆角半径从10 mm 增至50 mm 过程中,叠层钢带所受最大接触应力先减小再增加,在模拟过程所预设几组参数中,护箍圆角半径为30 mm 时叠层钢带最大接触应力最小,但此时内外胶筒最大接触应力较大。因此,在综合考虑内外胶筒和叠层钢带最大接触应力的情况下,护箍圆角半径为40 mm 时效果最佳。

5 结 论

钢带式封隔器的叠层钢带骨架可以提高纯橡胶胶筒的承压能力,以典型的K344 钢带式封隔器为研究对象,应用ABAQUS 软件建立了封隔器有限元模型,模拟了封隔器在坐封过程中关键部件接触应力的变化情况,得到以下结论:

(1)叠层钢带可以有效地降低封隔器胶筒肩部应力,使肩部最大接触应力变化平缓,对胶筒“肩部突出”有很好的防突作用。

(2)当钢带为完整钢带时,内、外胶筒所受最大接触应力最小,但钢带所受最大接触应力远高于其他几种情况;当叠层钢带间距变化时,内、外胶筒最大接触应力波动不大。考虑到内、外胶筒重叠长度越大,封隔器密封效果越好,建议钢带间距采用400 mm。

(3)在护箍圆角半径从10 mm 增至50 mm 的过程中,叠层钢带所受最大接触应力先减小再增加。综合考虑内外胶筒和叠层钢带接触应力的情况,护箍圆角半径为40 mm 时效果最佳。