用户关联技术在整车可靠性试验中的应用

2020-11-05郭瑞玲WuZhenGuoRuilingLiangDongGengHao

武 振,郭瑞玲,梁 东,耿 号 Wu Zhen,Guo Ruiling,Liang Dong,Geng Hao

用户关联技术在整车可靠性试验中的应用

武 振,郭瑞玲,梁 东,耿 号

Wu Zhen,Guo Ruiling,Liang Dong,Geng Hao

(中国汽车技术研究中心有限公司,天津 300300)

通过论述用户关联技术在整车可靠性试验中的应用与发展,合理考虑用户的使用情况,把整车试验场可靠性试验工况与用户实际使用工况进行关联分析。主要从用户关联的技术原理、Miner线性疲劳损伤累积理论、雨流循环计数、Monte Carlo仿真、关联模型建立等方面对用户关联技术在车型开发阶段的整车可靠性试验中的应用和关键问题等方面进行综合论述。为汽车企业对于用户实际使用情况下的车辆可靠性设计和行业内整车可靠性试验标准体系建立提供参考。

用户关联;疲劳损伤;雨流计数;Monte Carlo仿真

0 引 言

汽车产品在设计研发、试验验证阶段,都应该结合用户的实际使用情况进行考虑。可靠性试验是考核和验证汽车耐久性的重要手段,大多数偏向于强度试验而不是寿命试验,保证在最差的工况下车辆构件不发生断裂失效,且满足一定的工程要求。这在很大程度上依赖于经验和习惯,并没有合理地考虑符合用户使用的条件[1]1。这导致用户在实际使用汽车产品时会暴露出很多试验中没有发生的故障和缺陷,所以可靠性试验设计必须将用户的使用条件考虑在内,针对用户的使用情况建立合理的试验场道路和试验室台架试验方法。

通过研究用户关联技术在整车试验场可靠性试验中应用和未来发展,阐述用户关联技术在产品开发阶段的重要作用和意义。

1 用户关联技术原理

汽车行驶在不同特征道路上时不仅受到来自不平路面的载荷冲击,同时受到路面的反作用力,故行驶过程中车辆承受着各种复杂的不同幅值的循环载荷;另外,汽车发动机或驱动电机本身也是振动源,因此汽车行驶时处于一个复杂的振动环境中。

根据金属疲劳损伤原理,车辆产生的疲劳损伤主要来自路面的循环载荷。汽车各部件所承受的载荷基本与汽车的输入载荷成比例,基于此,采用用户关联技术将用户使用道路的复杂载荷工况通过试验场不同道路之间的组合得以复现,达到加速试验的目的。用户关联手段不是为了求取车辆及部件的实际疲劳寿命,而是为了在试验场这样易于控制的环境中,制定出符合用户使用情况的可靠性试车规范,在短时间内复现用户的实际使用情况[1]3,主要包括以下4部分。

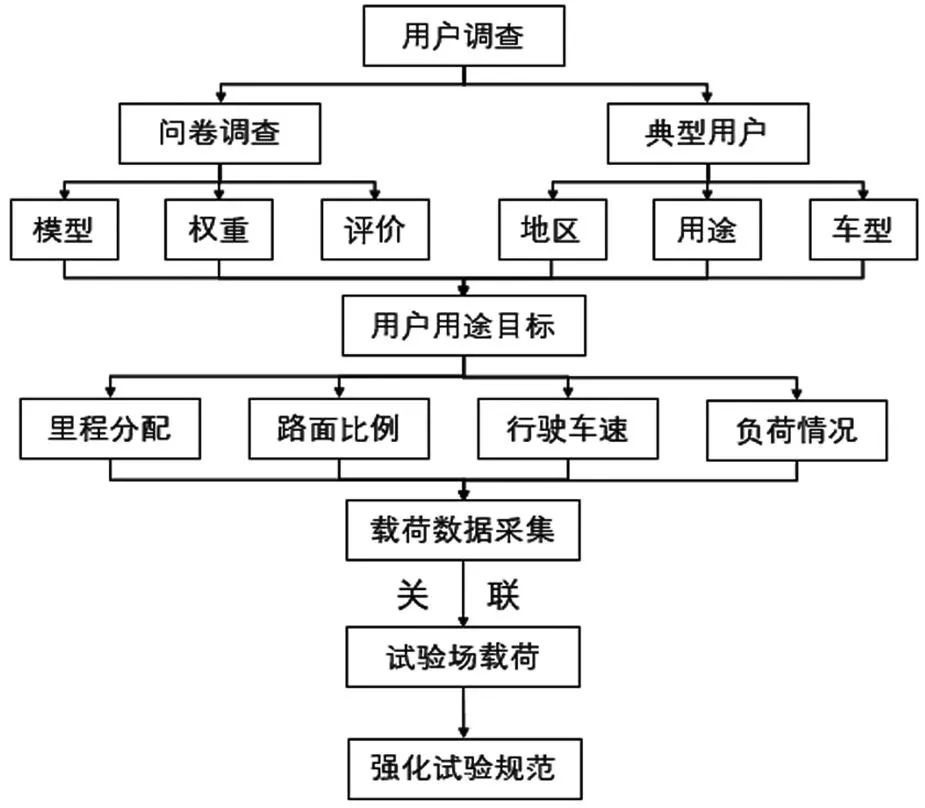

1.1 用户调查

通过用途定位、市场定位、目标客户定位等方面,对车辆用户使用的路面区域、路面类型、里程比例、使用习惯(车速、负载)、自然环境、社会环境等因素进行全方位调查,构建用户实际使用的行驶环境和工况。

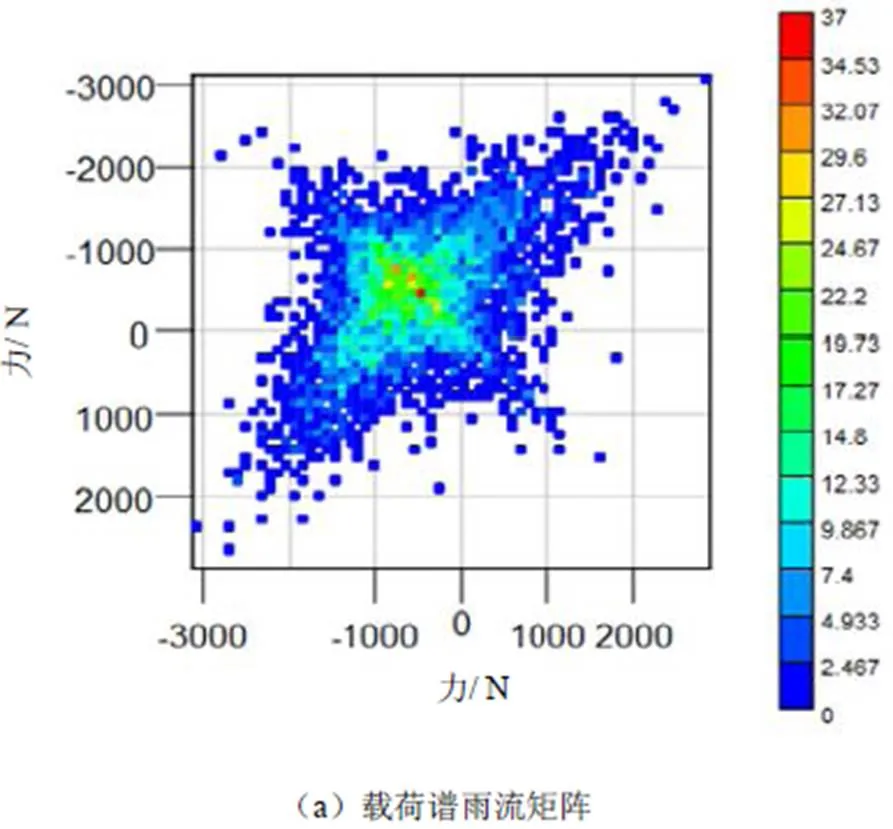

1.2 用户载荷谱采集

根据用户调查结果构建的用户使用环境及工况,开展车辆在用户使用目标坏境下的路面载荷采集,然后利用雨流循环计数法统计各路面载荷循环幅值和范围分布;其中,采集目标用户载荷时必须保证车辆的负荷、试验路段、驾驶习惯等具有用户使用的典型性和代表性。

1.3 试验场载荷谱采集

采集车辆在试验场各种强化路面上的载荷数据,保证各种强化路面的载荷数据完整、准确,然后通过雨流循环计数法统计试验场和强化路面的载荷循环幅值和范围分布。

1.4 当量关系匹配

通过车速、负载、路面比例等组合叠加试验场强化路面的载荷雨流循环矩阵,对比用户路面总载荷的雨流范围分布,计算两者产生的名义损伤和比例关系;然后不断优化试验场组合路面的循环载荷分布,最终确定整车可靠性试验的当量关系,使其符合用户使用的用途目标设计要求。用户关联技术路线如图1所示。

图1 用户关联技术路线

2 疲劳损伤的理论与计算

汽车上各种金属构件由于疲劳导致的失效其实是一个损伤累积的过程。疲劳损伤累积理论是指金属部件经过疲劳寿命试验,对构件疲劳失效过程的机理进行分析,揭示每一次外部载荷循环对构件产生的疲劳损伤之间的相互关系和分布规律;因此,车辆构件的疲劳损伤主要由各种使用道路产生的循环载荷所引起。

2.1 Miner线性疲劳损伤累积理论

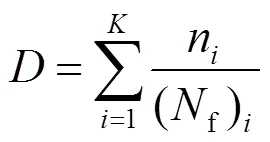

Miner线性疲劳损伤累积理论是在对金属构件疲劳损伤累积问题进行大量试验研究的基础上将线性损伤累积理论公式化后形成,如式(1)所示,大量试验结果表明临界疲劳损伤的均值接近1,且多数情况下其寿命估算与试验结果吻合度较高,其目前应用最为普遍。

式中:为疲劳累积损伤;为载荷等级;n为第级载荷下实际载荷循环次数;(f)为第级载荷下的疲劳寿命[2]2。

Miner理论的假设前提为:(1)不论构件材料损伤处于何种状态,相同载荷产生相同的损伤;(2)损伤与载荷的作用次序无关;(3)当=1时,即各载荷循环应力产生的所有损伤值累积相加为1时,构件将会产生工程裂纹,最终导致构件发生疲劳失效。

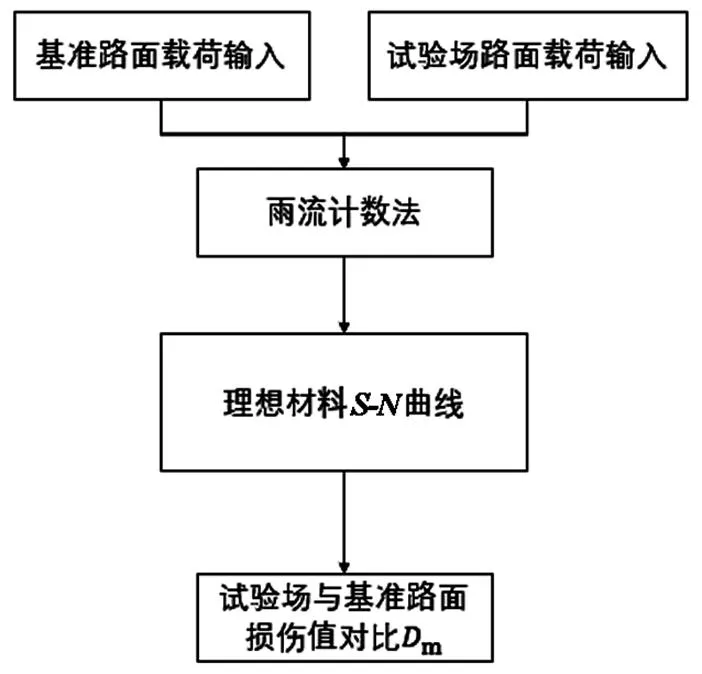

2.2 疲劳损伤值的计算

金属构件材料在发生疲劳失效前所经历的应力或应变循环数称为疲劳寿命,用材料曲线表示应力或应变水平与使用标准样件得到的疲劳试验寿命之间的关系[3]37。循环载荷数据经过雨流计数法统计处理后,结合-曲线,计算出构件的疲劳损伤值,进而计算出基准路面与试验场路面之间的疲劳损伤对比值m。

需要指出的是,车辆各构件应力循环计算出的m值为相对值,因为车身和底盘都是由多种材料组成,每一种材料都有对应的曲线,所以不能简单代入计算出绝对损伤值。用户关联技术的应用主要是通过构建理想的曲线,将基准路面载荷循环和试验场路面载荷循环的输入值代入-曲线,将m值调整到1,计算流程如图2所示。

图2 疲劳损伤值计算流程

3 用户关联模型的建立

汽车生产企业在设计和试验时,一般对车辆目标行驶里程与用户使用群体的某个百分位点相匹配。如果100%覆盖用户群体,那么必须保证最恶劣的用户使用工况下能够正常使用,将会导致汽车设计、试验、生产成本无限增加。通常汽车生产企业会选择B10寿命设计法,即按照满足90%用户的使用目标进行车辆行驶里程的设计和验证[3]14。

因此,在整车开发阶段的可靠性试验中,应用用户关联技术涵盖的90%目标用户实际使用工况,获取相应的整车载荷谱。

3.1 用户使用目标建立

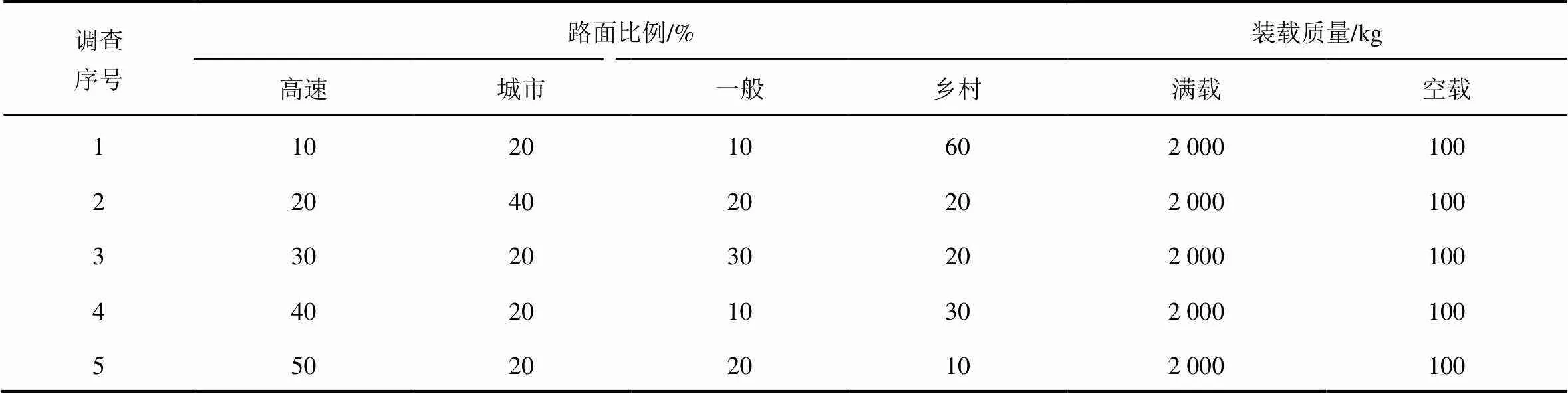

广泛调查用户的使用情况是建立合理的用户使用目标的有效途径,可通过主观问卷调查和客观数据采集等途径得到。对汽车用户和潜在用户进行调查、统计和分析,主要内容包括用户使用车型、路面状况、里程比例、车速、负载、交通环境、自然坏境(地理环境、气候坏境)以及驾驶员的驾驶习惯等[4]23,见表1,用户其他的使用习惯或客观数据采集以相同的方法进行。

表1 用户使用情况调查表(样例)

3.2 Monte Carlo仿真

通过用户调查和采集得到的样本量有限,结果无法无限接近用户的真实使用情况,一般采用Monte Carlo(蒙特卡洛)方法拟合用户使用数据的真实分布[5]。Monte Carlo方法是一种随机模拟的方法,以概率和统计理论方法为基础,使用随机数(或更常见的伪随机数)模拟随机现象进行分析、预测。

使用Monte Carlo方法拟合汽车目标用户真实的道路里程分配情况的步骤[2]3如下。

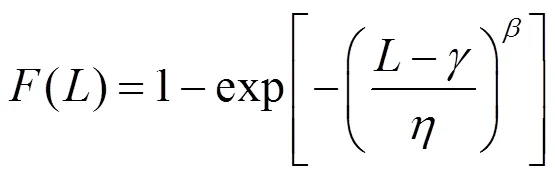

(1)在研究汽车的可靠性工程中,工程材料的疲劳强度、疲劳寿命、磨损寿命、腐蚀寿命以及许多单元组成的汽车总成,一般都服从威布尔分布。对于用户使用的典型路面,各部件的疲劳寿命里程服从三参数威布尔分布,其函数分布为

概率密度函数为

式中:为疲劳寿命里程,为威布尔分布中位置参数,为威布尔分布中形状参数,为威布尔分布中尺度参数[3]15。

因此,首先计算出各种特征道路下对应的B10失效里程,然后根据Miner疲劳损伤累积理论计算出所有类型路面下的总疲劳失效里程。设A为用户使用的平均目标里程,()为目标里程的概率密度分布函数,则满足关系

(2)统计所用通过用户调查得到的有效样本数,根据式(4)计算得出所有用户样本的实际目标里程,得到每一个调查用户样本的实际目标里程分别为C1,C2,C3,…,CN,则目标用户使用的真实平均目标里程结果为

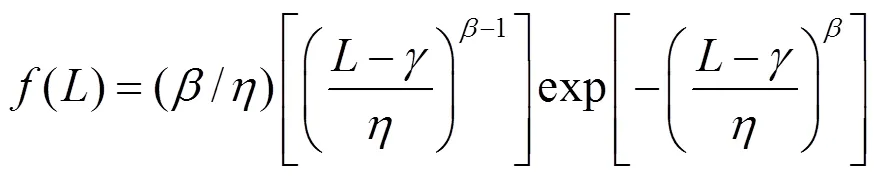

式中:Ci为用户总疲劳失效里程,计算方法为

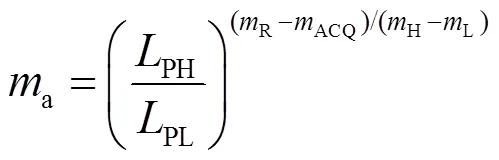

式中:1,2,…,L为用户在对应的不同路面下的疲劳失效里程;1,2,…,f为用户使用的不同路面占总里程的百分比。a为质量调整因数,计算式为

式中:PL为空载失效里程;PH为满载失效里程;R为用户调查的车辆总质量;L为空车总质量;H为满载总质量;ACQ为典型路面试验的车辆总质量。

(3)使用式(5)中的用户真实平均目标里程AN对式(4)中的计算积分A的数值通过Monte Carlo仿真方法进行随机模拟估计,从而获得涵盖90%用户使用情况的目标里程,进而可确定90%用户使用时的整车疲劳损伤载荷谱,即分级雨流循环矩阵。

3.3 雨流循环外推

采集目标用户使用车辆在全生命周期里程的载荷谱数据会受到时间、设备、人员、成本等因素的限制,无法对用户使用寿命的全部载荷历程进行测量;故只能实现短时间、短里程的代表性测量,然后通过雨流循环外推的方法获取用户目标的全生命周期使用载荷谱。

雨流循环外推法根据一个短期的载荷测量预测更长时间周期内载荷的雨流分布,不仅能够实现将已经测试到的载荷进行外推,而且能够有效地预测到没有采集到的对车辆疲劳影响很大的载荷数据,可以较为客观地反映用户使用目标里程的车辆全生命周期的载荷分布情况。雨流循环外推法比较传统的方式是根据短时间的载荷测量结果,利用循环雨流计算矩阵建立累计频率分布(累计超过数分布图),然后将循环数和载荷谱外推到用户使用目标里程的全生命周期[4]20。以某用户道路左前轮为例,其目标载荷谱雨流外推过程如图3所示。

3.4 关联模型的计算

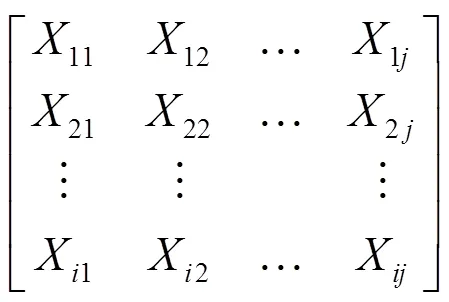

首先通过统计计算得到90%用户实际使用目标里程下的分级雨流循环矩阵;其次利用式(1)计算出90%用户使用目标里程的疲劳损伤值;再次通过选择和叠加试验场强化路的路面类型、行驶车速、行驶里程以及装载情况等,计算组合路面下载荷输入对车辆产生的总疲劳损伤值如式(8);最后调整、优化试验场组合道路和其他行驶条件,使得在试验场组合道路下车辆产生的疲劳损伤值与用户目标里程下车辆产生的疲劳损伤值相等,即m值为1或接近1。这样使车辆在试验场可以进行基于用户使用情况的可靠性强化试验。

综合上述分析,建立的用户关联等损伤计算模型为

式中:X为试验场第种路面试验对车辆部件的损伤;A为试验场第种路面的循环次数;Y为车辆部件满足90%用户使用目标里程的疲劳损伤;为载荷幅值总区间数;为试验场路面总数[2]3。

基于以上用户关联模型建立的理论方法,以某一款中大型SUV耐久项目为例,首先在通用的试验场可靠性规范下完成试验后,并没有暴露出由市场反馈回来的部分变速器悬置支架出现裂纹的问题。然后经由以上用户关联模型进行重新制定试验场耐久规范后,试验车辆变速器悬置支架在试验进行至6 500 km时出现轻微裂纹。因此,使用用户关联技术在试验场可靠性试验中能够快速暴露出车辆的故障缺陷,缩短试验周期,降低试验成本及开发费用。

4 总 结

基于Miner线性疲劳损伤累积理论、雨流循环计数及雨流外推法、Monte Carlo仿真等方法,论述了用户关联技术在整车可靠性试验中的应用背景及技术方案。通过等效损伤原则,建立用户与试验场的关联计算模型,确定符合90%用户使用目标里程的整车试验场可靠性试验方法[4]。应用用户关联技术可以合理地反映出用户使用车辆全生命周期中可能出现的故障,及时反馈给设计团队,从而高效准确地予以解决。

目前满足不同车型、不同道路条件的整车可靠性试验的强化系数差别很大,每一次强化试验的结果都需要采集大量的数据进行验证[6]。用户关联技术的应用和推广是未来整车可靠性试验技术发展的重要方向之一,需要进行大量的数据统计和分析,针对不同区域、不同车型、不同工况的用户群体,采集建立典型的道路载荷数据库,进而制定满足不同车型的用户关联模型计算方法。

[1]林晓斌. 关联用户用途的试车技术[J]. 中国机械工程,1998(11):3-5.

[2]门玉琢,李显生,于海波. 与用户相关的汽车可靠性试验新方法[J]. 机械工程学报,2008(2):223-229.

[3]于海波. 汽车承载系试验场用户关联可靠性试验方法研究[D].长春:吉林大学,2008.

[4]石慧奇. 基于用户使用目标的汽车试验场试验规程研究[D].西安:长安大学,2015.

[5]韩愈,孟广伟,门玉琢. 车辆用户载荷谱试验场关联强化试验方法[J]. 振动.测试与诊断,2014,34(6):1088-1093,1171-1172.

[6]魏朗,周文财,田顺,等. 强化试验技术在车辆可靠性试验中的应用[J]. 机械设计,2020,37(1):1-9.

2020-07-08

U467.1

A

10.14175/j.issn.1002-4581.2020.05.004

1002-4581(2020)05-0016-05