基于瞬态疲劳分析的汽车A柱上端开裂问题研究

2020-11-06肖介平吴学华刘佳派WangZhangLuoYanXiaoJiepingWuXuehuaLiuJiapai

王 璋,罗 燕,肖介平,吴学华,刘佳派 Wang Zhang,Luo Yan,Xiao Jieping,Wu Xuehua,Liu Jiapai

基于瞬态疲劳分析的汽车A柱上端开裂问题研究

王 璋1,罗 燕2,肖介平2,吴学华2,刘佳派2

Wang Zhang1,Luo Yan2,Xiao Jieping2,Wu Xuehua2,Liu Jiapai2

(1. 北京汽车集团越野车有限公司,北京 101300;2. 北京北汽越野车研究院有限公司,北京 101300)

针对汽车A柱上端开裂问题,通过基于道路载荷谱的瞬态疲劳分析方法对车身进行疲劳仿真分析,并与静强度仿真分析进行对比,结果表明基于道路载荷的瞬态疲劳分析方法对开裂问题分析准确性较高。对比改进前、后汽车A柱上端仿真结果,二者分析趋势一致,以疲劳分析方法为主、强度分析方法为辅进行仿真,发现结构搭接面积、零件自身刚度、零件过渡圆滑度对整体结构抵抗变形能力的影响明显,为今后车身立柱上端正向设计提供了参考。

疲劳分析;道路载荷谱;瞬态;开裂

0 引 言

汽车车身、底盘等系统零部件容易发生开裂问题,机械零件开裂直接影响汽车的可靠耐久性。汽车零件开裂问题按其开裂原因可分为静强度问题、疲劳强度问题等多种类型;其中疲劳开裂是指长期受到反复作用的载荷而发生开裂,在长期、反复载荷的作用下,结构某些薄弱部位会因为损伤累积产生裂纹,随着使用时间的增长,裂纹不断扩大,最终完全断裂。汽车使用的零件多为高强度材料,其在某一次冲击下而发生开裂的情况较少,大多数开裂问题属于疲劳破坏。影响疲劳极限的因素有很多种,除了平均应力外,还包括载荷形式、构件尺寸、表面光洁度、表面处理、使用温度及环境等[1]。汽车立柱如A、B、C、D柱是重要的结构部件,因为汽车设计的发展趋势是扩大车身光照部分总面积,所以必然会减小腰线以上支柱的截面,为加强支柱结构强度,除了采用闭口截面外,在风窗支柱和车体前围侧板之间采用加强板,其上面与风窗柱连接,下面与侧板连接[2]。本文研究某非承载式越野车车身A柱上端开裂问题与结构疲劳强度性能指标的相关性。

1 问题分析

1.1 试验介绍

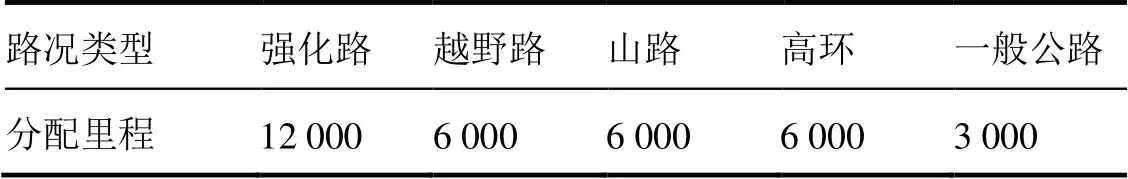

研究对象为进行整车道路可靠耐久性试验的车辆,共4辆,编号为1#、2#、3#、4#,均为非承载式越野车。整车道路可靠耐久性试验持续2个月,总里程33 000 km,里程分配见表1。

表1 整车道路可靠耐久性试验里程分配 km

试验路况顺序为高环、山路、强化路、越野路,其中强化路包括窨井群路、减速坎路、铁道路口、修复路、水泥破损路、铁饼路、鱼鳞坑、石块路、卵石路、陡坡路、下坡(制动)、扭曲路、搓板路、碎石连接路(转弯),一个循环总长度为6.62 km,各路面长度见表2,采集一圈强化路时间为553.5 s;越野路一个试验循环总长度为7.5 km,采集一圈越野路时间为1 425 s。

1.2 试验结果

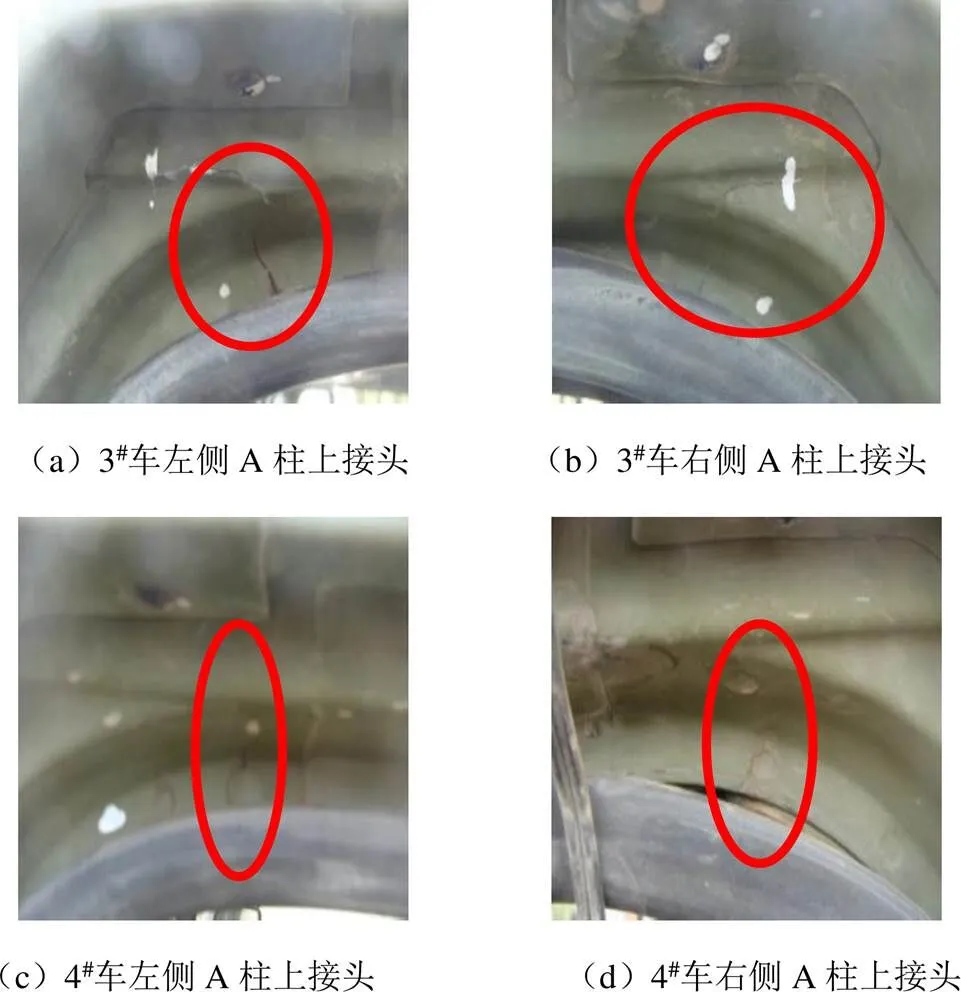

3#车在行驶至越野路127 km时,左、右侧A柱上接头发生开裂,开裂位置位于A柱外板上部拐角底边焊点附近,呈斜线状,长度约8 cm,自下而上;4#车在行驶至越野路93 km时,左、右侧A柱上接头发生开裂,开裂位置位于A柱外板上部拐角底边处,呈斜线状,长度约30 cm,自下而上,如图1所示。

表2 强化各路面信息

图1 A柱上接头位置开裂示意图

1.3 静强度分析

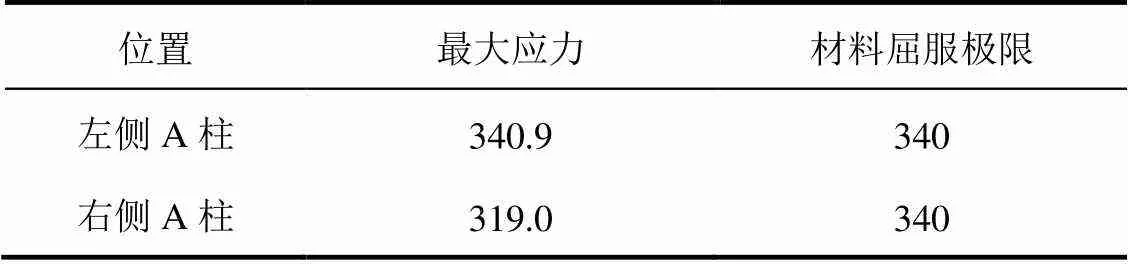

对试验车辆A柱进行静强度分析,结果见表3。

表3 静强度分析结果 MPa

分析结果表明A柱上端左侧最大应力略超过材料的屈服极限,右侧最大应力未超过材料的屈服极限值;从静强度角度判断,A柱上端发生开裂的风险不大。使用静强度分析解决开裂问题的可信度不高,下文从疲劳仿真角度进行分析。

2 疲劳仿真分析

2.1 疲劳分析方法

汽车零件的疲劳强度问题是汽车零件常出现的问题之一,有些零件不会使用一次之后发生破坏,是经过长期反复的载荷作用发生破坏,就是疲劳破坏。影响零件疲劳极限的因素有很多种,除了平均应力外,还有许多因素的影响不容忽视,如载荷形式、构件尺寸、表面光洁度、表面处理、使用温度及环境等[3]。汽车零部件疲劳分析方法按结构所受载荷及其动态特性主要分为静态、动态、随机振动疲劳等方法。静态疲劳分析方法具有简便快捷、对硬件要求低等优点,在汽车领域得到广泛的应用;动态疲劳分析方法,其误差较大[4]。汽车在真实路面试验时,路面载荷激励的频率对其结构产生的影响不容忽视。车身部分零件由于固有频率与路面激励频率或其他载荷频率较近,由于动态应力而引起破坏的情况屡见不鲜,瞬态疲劳分析方法充分考虑了动态载荷的频率与自身结构模态特征,因此,结合实际道路载荷特性选择瞬态疲劳仿真分析法对开裂问题进行分析。

2.2 瞬态疲劳分析过程

2.2.1 获取疲劳载荷

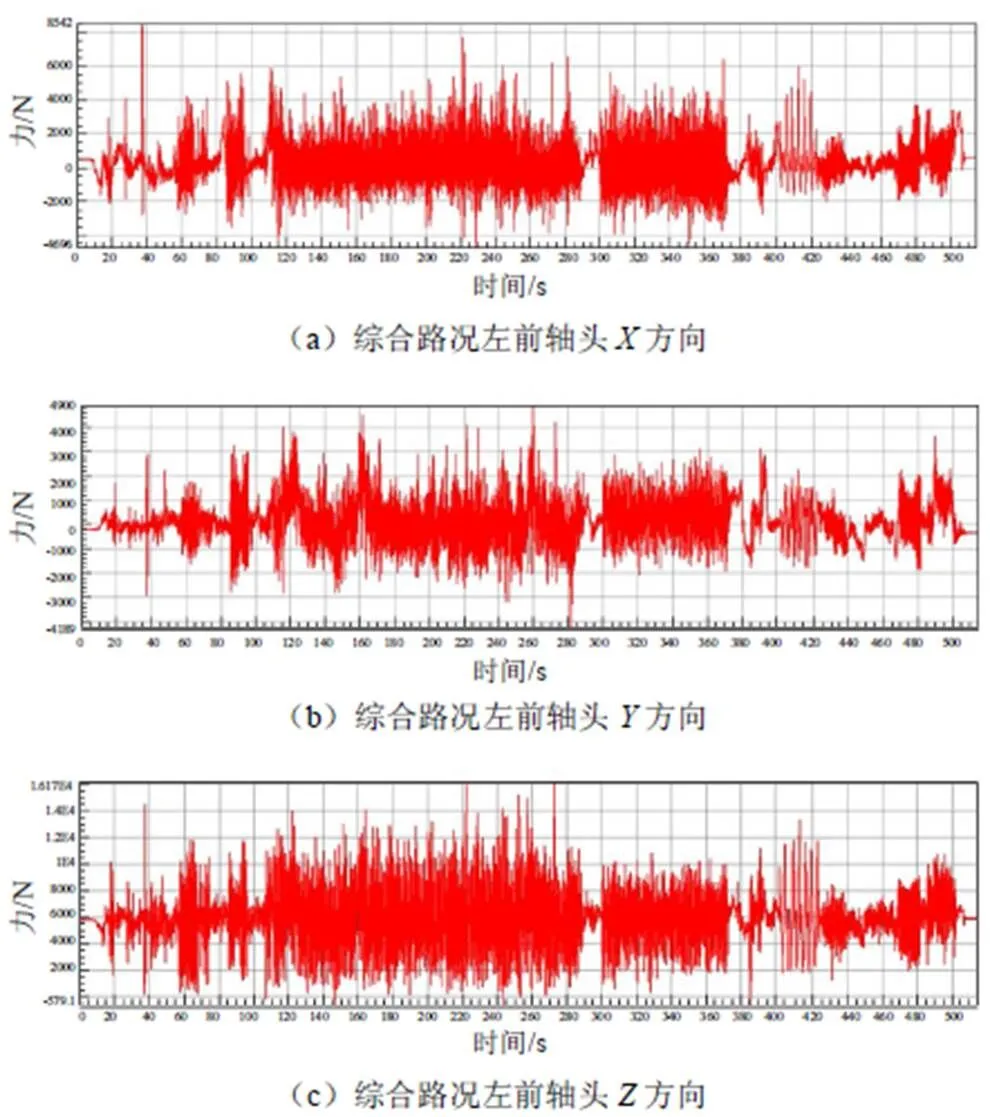

为保证试验结果不受可靠性试验结果的影响,在相同的试验场采用全新样车进行整车道路载荷采集试验。应用虚拟迭代方法,通过FEMFAT-Lab软件,将六分力信号转化为位移信号,同时利用ADAMS软件建立动力学模型,将迭代得到的位移信号施加到多体动力学模型上,最终得到车身各关键连接点的道路载荷谱,如图2所示。

图2 六分力信号示意图

2.2.2 获取模态应力

利用MSC Nastran软件中SOL 103模块进行模态分析,使用带内饰的车身有限元模型(包括车身、部分内外饰件、开闭件、玻璃、集中质量点),在车身悬置点施加三方向单位激励F、F、F,获得模态应力,如图3所示。

图3 车身瞬态疲劳分析有限元模型

2.2.3 获得模态因子

利用MSC Nastran软件将模态应力与时域载荷谱进行叠加,获得每个路况下对应的模态因子。

2.2.4 计算疲劳损伤

利用nCode疲劳分析软件将模态应力与模态因子进行叠加,获得每段特征路面对应的疲劳损伤,再根据Miner法则,将车身在每段特征路况下的损伤进行叠加,最终得到整段可靠性试验路面的疲劳损伤,当损伤达到1时,认为材料发生疲劳破坏,如式(1)所示。

式中:为实际道路路况数,取值1,2,3,…;N为材料发生破坏时对应的循环次数;n为实际道路发生的循环次数;为总的损伤。

2.3 疲劳分析结果

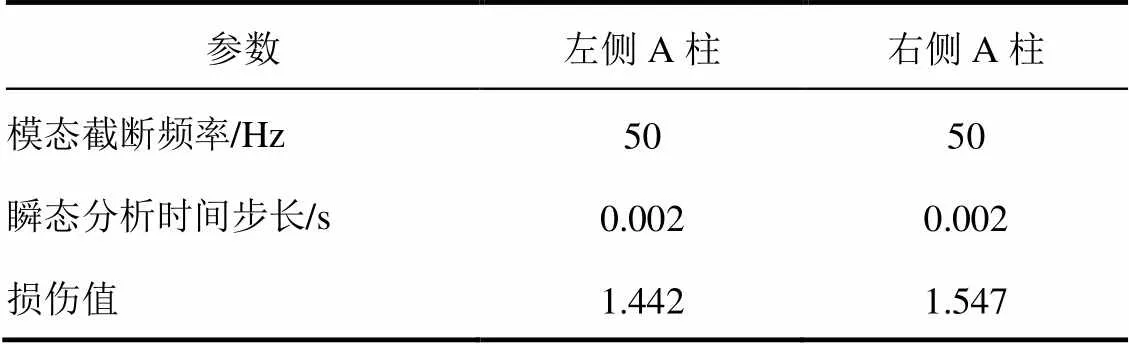

由于A柱左侧已经超过屈服极限,材料已发生塑性变形,在这种情况下,必须通过应变-寿命法对结构进行疲劳分析,基于nCode软件特有的材料经验合成技术,通过材料疲劳试验测得不同应变对应寿命的曲线反映应变与寿命的关系,分析结果见表4。

表4 基于E-N曲线瞬态疲劳分析结果

表4中损伤值是指该处材料在所有道路完成后损伤之和,等于或大于1表示材料已经发生疲劳破坏,小于1表示材料在安全范围内。车身A柱疲劳损伤值均超过1,表明材料已发生疲劳破坏,与试验结果吻合,如图4所示,说明瞬态疲劳分析方法对试验开裂问题的预测准确度较高。

通过道路载荷谱采集、多体动力学分解得到车身A柱开裂位置全部载荷,并充分考虑载荷的动态效应,对全部可能引起该处破坏的应力进行计算,最终得到疲劳损伤,使用瞬态疲劳分析的结果能较好预测车身开裂问题。

图4 车身瞬态疲劳分析结果示意图

3 方案改进及验证

3.1 改进方案

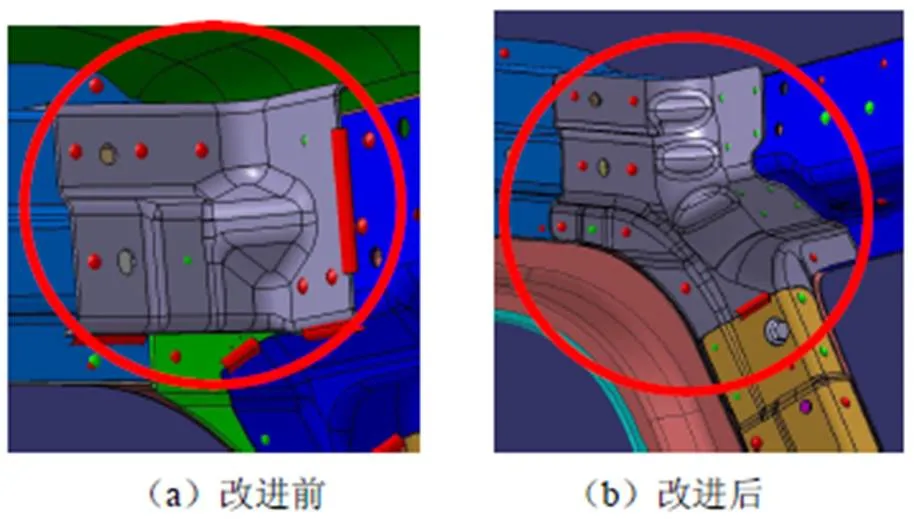

A柱开裂位置的外板为单层板结构,并与其他零件如侧围上边梁及前风窗内板均无搭接,故此将前风窗上横梁连接板向下延长,形成一个三方向延伸的结构,并通过1个M6螺栓与A柱内板连接,如图5所示;A柱上端结构单薄,在A柱上端增加加强板,其材料为HC220YD,厚度为1.5 mm,通过2个M6螺栓与A柱连接起来,如图6所示。通过以上改进,使得该处结构刚度提升,同时可以有效传递载荷,避免应力集中。

图5 A柱上接头内部结构优化示意图

图6 A柱上接头外部结构优化示意图

3.2 结果验证

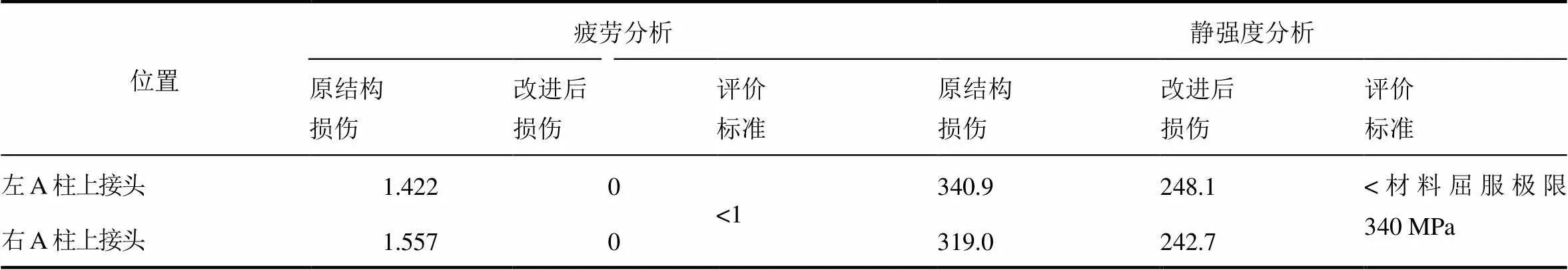

对改进后的车身进行仿真验证,结果见表5。

表5 改进前、后A柱上端仿真分析对比

从表5可以看出,A柱上端结构改进后疲劳损伤值接近于0,最大应力低于材料屈服极限,疲劳分析结果与静强度分析结果均满足要求,改进结构方案已进行实车道路验证,顺利通过。

4 结 论

针对汽车零件开裂问题,所选疲劳分析方法的预测性较好,通过建立实际道路载荷采集方法、载荷分解方法以及基于道路载荷谱的疲劳仿真分析方法,形成一套固定有效的疲劳仿真分析流程。由于道路载荷谱采集需要时间历程长,在实际工作中,必须快速识别结构存在的强度问题,识别结构高应力位置最便捷的方法是静强度分析,从静态扭转工况入手,分析结果体现了试验开裂位置存在应力集中问题,该处结构刚度不连续,搭接面在此处断开,进行改进后对比改进前、后静强度的仿真结果,改进后消除了开裂位置的高应力问题。

通过分析得出,不同形式的车身A柱上端横截面结构包括结构搭接面积、零件自身刚度和零件过渡圆滑度对整体结构抵抗变形能力影响显著,在今后的车身开发中,需要从结构根源入手,避免结构缺口、圆角处理不当及刚度过度等不合理现象,为今后车身正向设计提供参考。

[1]陈传尧. 疲劳与断裂[M]. 武汉:华中科技大学出版社,2002:9-10.

[2]黄天泽,黄金陵. 汽车车身结构与设计[M]. 北京:机械工业出版社,2016:160-161.

[3]陈传尧. 疲劳与断裂[M]. 武汉:华中科技大学出版社, 2002:9-10.

[4]张林波,柳杨,黄鹏程,等. 有限元疲劳分析法在汽车工程中的应用[J]. 计算机辅助工程,2006,15(S1):195-197.

U467.3

A

10.14175/j.issn.1002-4581.2020.05.005

1002-4581(2020)05-0021-04

2020-08-06