纯电动汽车MPDB碰撞仿真工况车体结构优化

2020-11-06王金龙YangYangZhangYangWangJinlongZhangQi

杨 杨,张 洋,王金龙,张 琪 Yang Yang,Zhang Yang,Wang Jinlong,Zhang Qi

纯电动汽车MPDB碰撞仿真工况车体结构优化

杨 杨,张 洋,王金龙,张 琪

Yang Yang,Zhang Yang,Wang Jinlong,Zhang Qi

(广汽蔚来新能源汽车科技有限公司,广东 广州 511400)

根据MPDB(Mobile Progressive Deformable Barrier,正面可变移动壁障)工况,对某纯电动汽车进行仿真分析。根据分析结果,从碰撞吸收与传递路径优化两个角度对车身进行优化,结果表明车体变形程度和乘员舱侵入量明显减小,同时壁障的加速度与壁障变形量也得到改善。针对分析结果提出的改进思路为纯电动汽车的碰撞安全性能研发提供参考。

纯电动汽车;被动安全;MPDB;结构耐撞性;优化

0 引 言

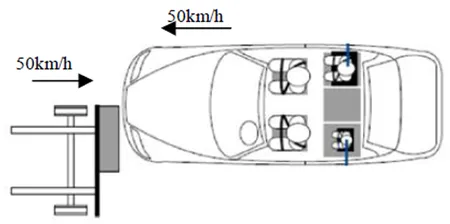

汽车车体的耐撞性是车身结构设计的重要方向,在车体结构设计中,正面碰撞主要考虑整车100%正面刚性壁障碰撞、整车40%偏置可变形壁障碰撞、整车25%偏置可变形壁障碰撞3种试验工况。其中汽车耐撞性以及对自身乘员的保护是重点关注点,而对于碰撞兼容性问题研究较少[1]。碰撞车辆兼容性是指不同规模的车辆在车对车碰撞中提供同等水平的乘员保护[2]。2021版C-NCAP(China-New Car Assessment Programme,中国新车评价规程)在2018版的基础上进行较大调整,使用50%重叠的可变形移动壁障和车辆均以50 km/h速度对撞的MPDB(Mobile Progressive Deformable Barrier,正面可变移动壁障)工况,替代40%重叠可变形固定壁障并速度为64 km/h的前部偏置碰撞ODB(Offset Deformable Barrier,偏置可变形壁障)工况,MPDB工况示意图如图1所示。基于MPDB碰撞工况,分析某电动汽车车身结构的设计与优化。

图1 MPDB工况示意图

1 车身结构设计

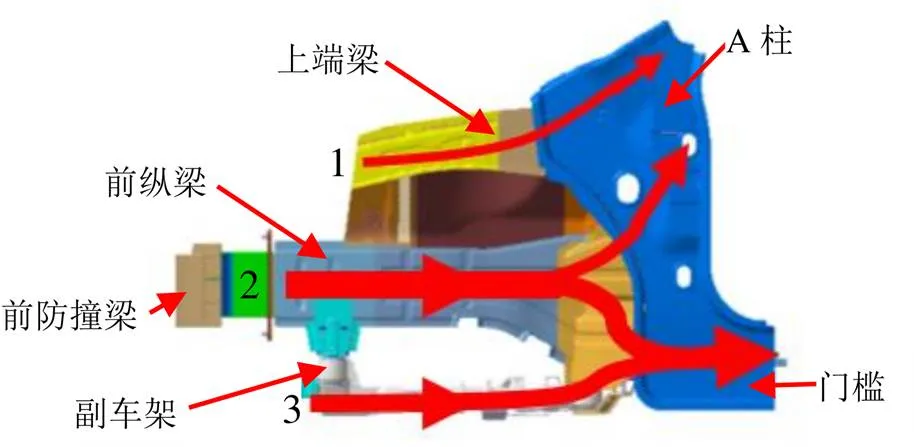

1.1 碰撞传递路径规划

偏置碰撞或MPDB碰撞中力的传递一般有以下几条路径:1)碰撞力通过前防撞梁、前纵梁向A柱、纵梁、门槛或中通道传递;2)碰撞力通过上端梁向侧围和侧门框传递;3)通过副车架等底盘部件向车身纵梁或者门槛传递;4)通过轮胎撞击门槛向门槛传递。具体如图2所示。

图2 碰撞力传递路径示意图

当动力电池布置在车身地板下方时,由于地板下空间受到限制,对于布置大电池的纯电动平台来说,无法布置与前纵梁相贯通的纵梁使碰撞力向后传递,这是传统燃油车与纯电动汽车的主要区别。由于地板下缺少与前纵梁连接的路径,门槛和中通道成为碰撞力传递的关键,有些纯电动车型没有中通道结构,这样门槛成为碰撞力传递的重中之重。

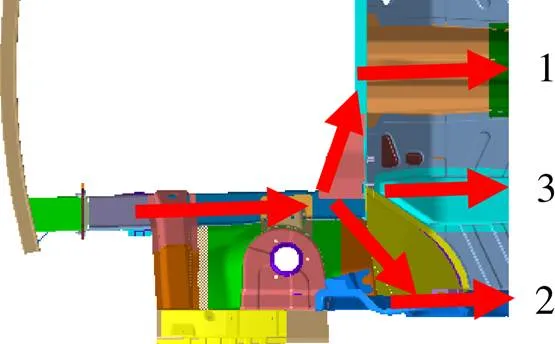

1.2 关键结构设计

通过前纵梁向后传递碰撞的路径规划了3条,如图3所示,第1条通过前纵梁、前围板横梁向中通道传递;第2条通过前纵梁、歇脚板、扭力盒向A柱、门槛传递;第3条通过前纵梁向地板上雪橇板传递,由于受到布置与人机限制,地板上雪橇板高度较低,此条路径传力最少。合理地设计前纵梁,使前纵梁的力有效地传递到中通道与门槛成为车身结构设计的关键。

图3 某电动汽车碰撞力传递示意图

1.2.1 前纵梁的设计

前纵梁采用激光拼焊高强度钢,前段为薄板,后段为厚板,激光拼焊位置可以根据仿真分析结果进行优化,这样使前纵梁在碰撞过程中变形区域可控,变形次序可预先设定,最大限度地发挥材料的吸能效率。在前纵梁前段上布置压溃筋,使前纵梁更容易压溃吸能,前纵梁后段上布置溃缩筋,碰撞后期在此位置发生弯折,控制前纵梁变形形态。筋的位置可根据仿真分析结果进行优化。

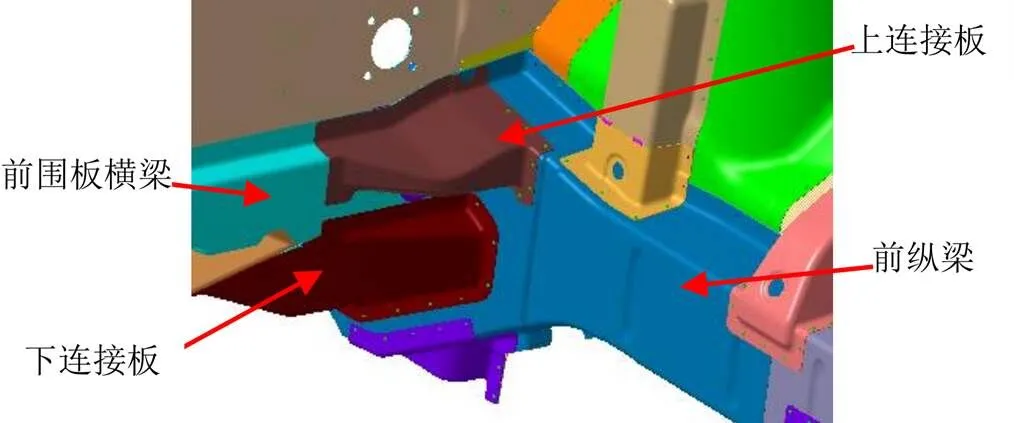

1.2.2前纵梁与中通道接头设计

在前纵梁后端设置2个连接板,如图4所示,上连接板一端与前纵梁上表面与侧表面连接,另一端与前围板横梁连接;下连接板一端与前纵梁侧表面连接,另一端与前围板横梁和中通道焊接边连接。上下连接板之间的距离需要保证转向柱安装的空间。通过2个连接板保证通过前纵梁的碰撞力向中通道传递。

图4 前纵梁后端结构示意图

1.2.3前纵梁与门槛接头设计

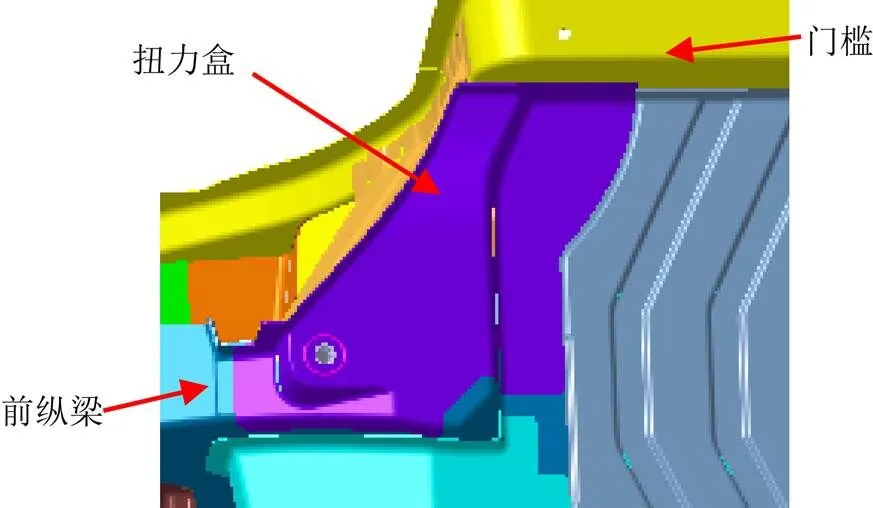

由于地板下需要布置大电池,且受轴距不能太大等布置限制,使电池包与轮胎包络之间的空间很小,这给扭力盒处的结构设计带来很大困难。对于大多数电动车型来说,扭力盒处都做得很强,与门槛搭接量很多,这样保证前纵梁的力有效地向门槛传递。鉴于目前情况,在扭力盒不能做得很强的情况下,需要在地板上布置有效结构以保证力的传递,扭力盒结构如图5所示。

图5 扭力盒结构示意图

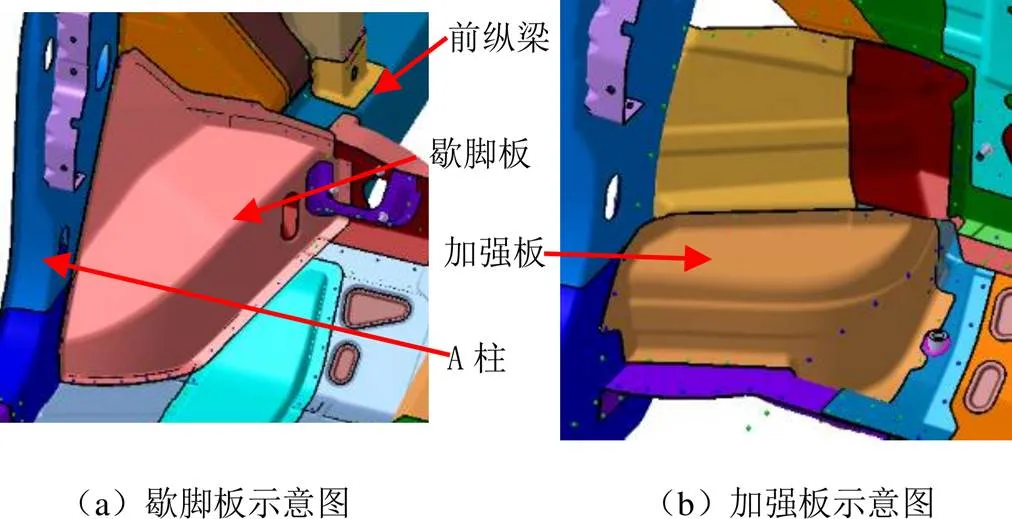

在乘员舱内,如图6(a)所示,在满足驾驶员歇脚处空间的情况下,将歇脚板结构做大做强,歇脚板前段与前纵梁后段连接,保证力能够有效地与前纵梁衔接,歇脚板圆滑过渡,后段与A柱连接。如图6(b)所示,在歇脚板与扭力盒的空腔内设置加强板,加强板前端与前纵梁后段相连接,后端与A柱相连接。通过此处结构设计,歇脚板与扭力盒形成的腔体能够有效地保证通过前纵梁传递的力向门槛传递。

图6 某电动汽车歇脚板处结构示意图

2 问题分析

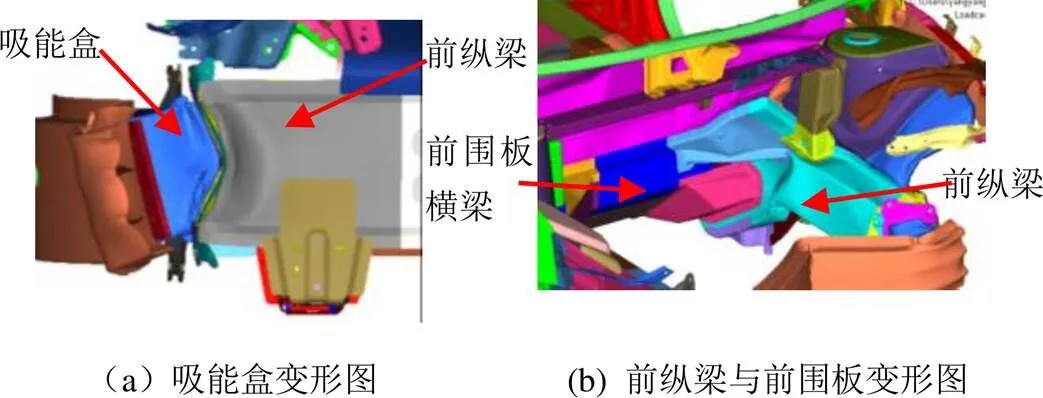

2.1 前机舱变形情况

前机舱变形如图7所示,吸能盒未充分压溃时前纵梁已发生变形,发生碰撞时吸能盒与前纵梁应依次变形,因此需增加前纵梁与吸能盒连接件的强度;前纵梁后段连接件处过强,前纵梁未很好地发生弯折,前纵梁应合理设置溃缩筋,对前纵梁与前围板横梁间连接件进行弱化缩小。

图7 前机舱变形图

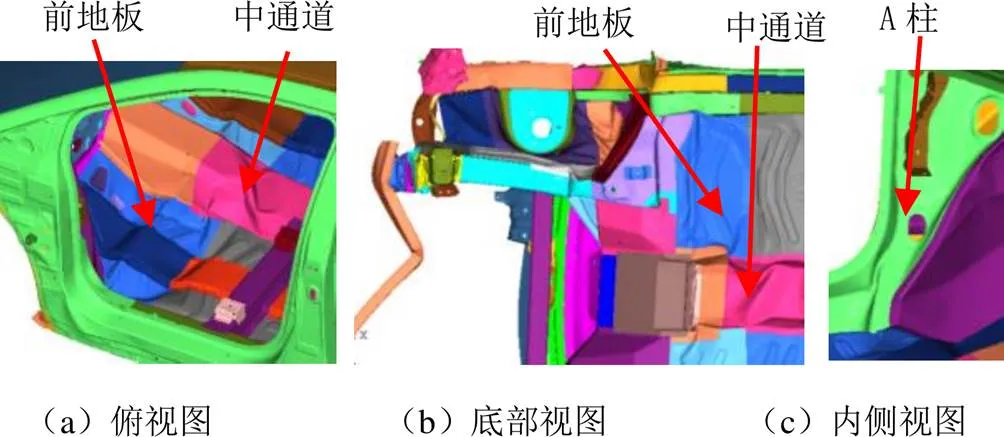

2.2 乘员舱变形情况

乘员舱变形如图8所示,中通道前段没有发生变形,中通道中段与地板处发生较大弯折,应合理设置传递路径遵循前强后弱,对中通道前段结构进行弱化,中段进行加强;A柱内板处折弯,应弱化A柱下连接件,进行一定的变形吸能,加强与连接件相连接的A柱内板,增加材料厚度,并在A柱内做支撑结构。

图8 乘员舱变形图

3 优化方案

根据MPDB仿真分析,分析车身结构存在的问题与不足,主要的优化思路为两个方面:一方面是吸能盒以及前纵梁变形吸能需要进一步提升,减小对乘员舱碰撞能量的传递;另一方面是合理优化碰撞力的传递路径,对A柱、门槛、中通道等折弯变形位置,进行结构优化与加强。经过多次修改与优化,最终的优化方案如下。

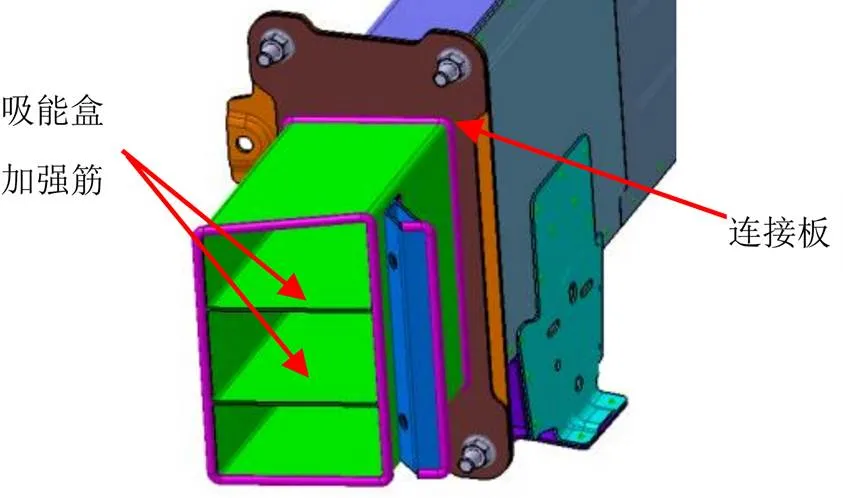

(1)吸能盒加强筋由1条调整为2条,加强筋厚度由3 mm调整为2 mm,这样能够使吸能盒更好地压溃,并增加能量的吸收;吸能盒与前纵梁连接板厚度由5 mm增加到7 mm,提高前纵梁的抵抗能力,使吸能盒充分压溃。优化方案如图9所示。

图9 吸能盒与连接板优化方案

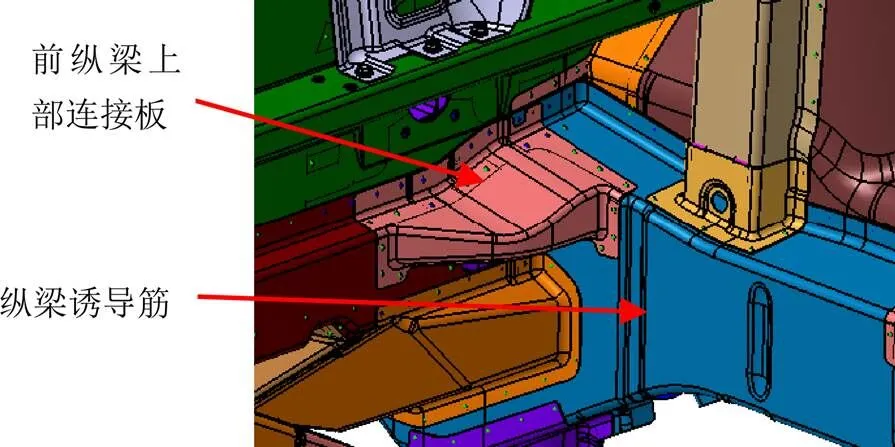

(2)前纵梁内外板根据碰撞变形结果合理增加诱导筋,前纵梁上部连接板进行弱化处理,料厚由1.5 mm调整为1.0 mm,与前纵梁前部连接处退到前纵梁新增诱导筋后面,保证前纵梁在诱导筋处发生弯折。结构优化方案如图10所示。

图10 前纵梁后端处结构优化方案

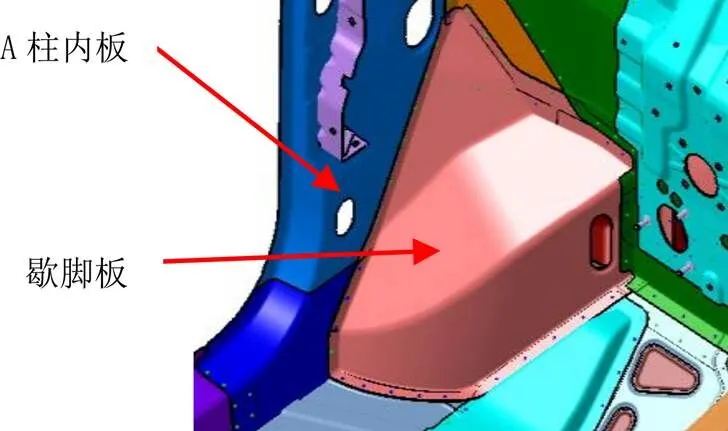

(3)优化歇脚板形貌,减小歇脚板尺寸,进行弱化处理,与A柱内板连接尖角处进行圆滑过渡处理;A柱内板由1.4 mm料厚热成型钢板调整为激光拼焊热成型钢板,下端料厚为1.8 mm,上端料厚为1.4 mm,增加抵抗变形的能力;A柱内板加强板料厚由1.2 mm提高到1.4 mm,提升力的传递能力。结构优化方案如图11所示。

图11 A柱下结构优化方案

(4)取消中通道下方加强板,优化中通道零件的形貌,增加前后贯通加强筋,中通道前段料厚由1.2 mm增加到1.5 mm,使中通道力的传递路径递进式变化;前地板加强筋调整,贯通到门槛处,增强碰撞力的引导。结构优化方案如图12所示。

图12 中通道结构优化方案

4 结果验证

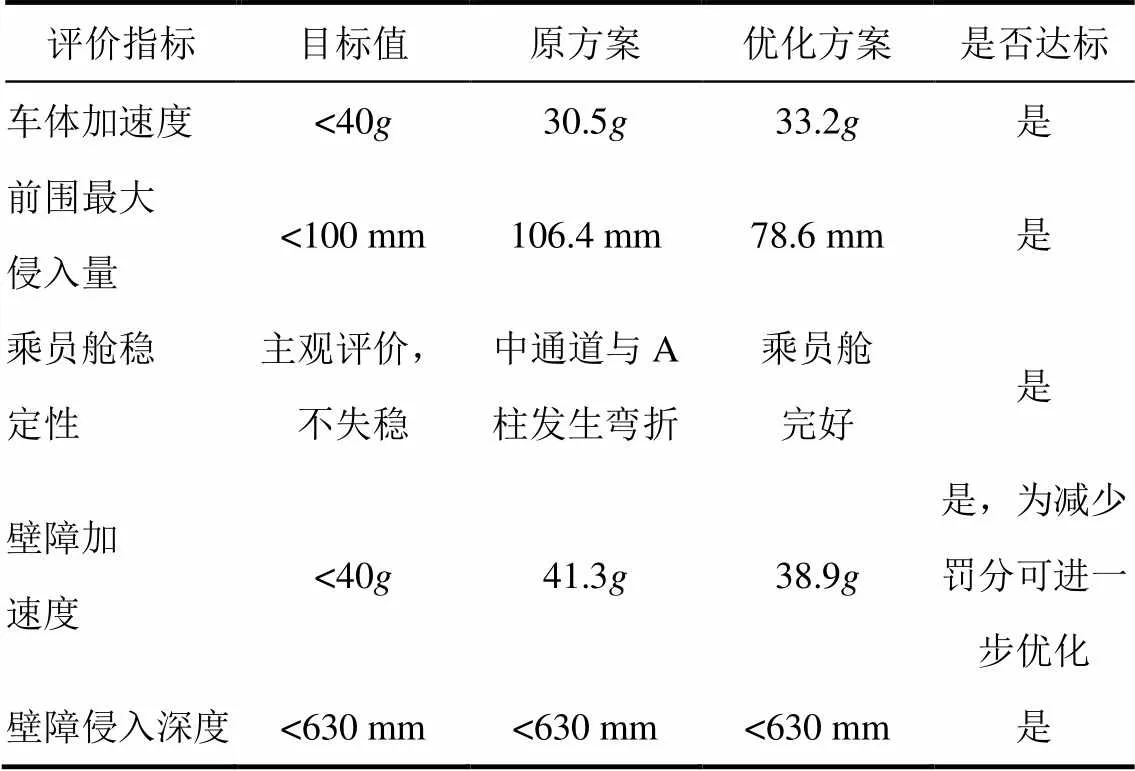

对最终优化方案进行CAE计算,优化后的各项指标基本都能达到车型初期设定的目标值,见表1。

表1 MPDB各指标仿真结果

从车身结构看,变形得到有效控制,吸能盒与前纵梁变形充分、吸能充分;中通道与A柱下的变形得到很好控制,车体结构满足整车开发要求,动力电池与高压线束未受到挤压。优化后车体变形如图13所示。

图13 优化方案后车体变形图

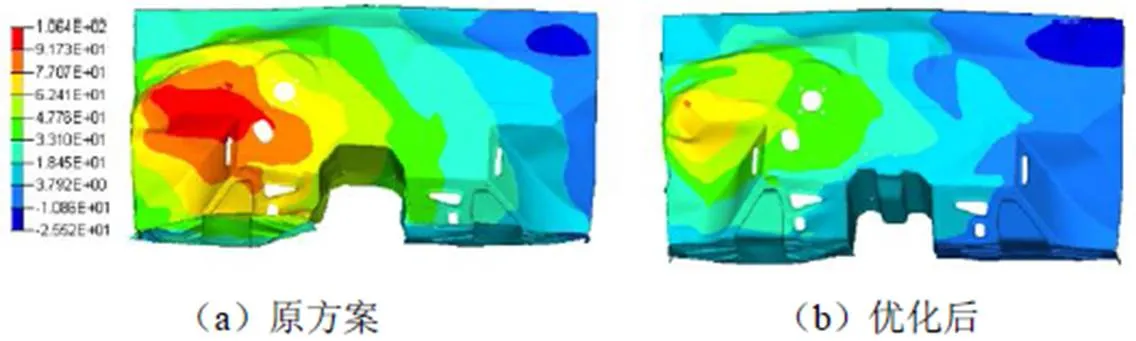

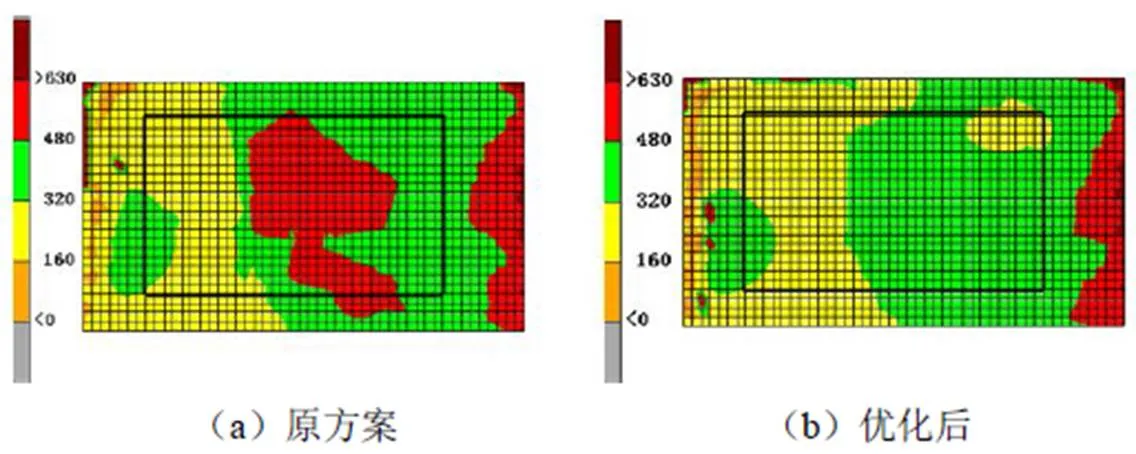

车体通过优化后,整车碰撞的性能指标得到有效提高,但其中整车加速度峰值略有升高,由30.5增加到33.2,仍然满足小于40要求;壁障加速度峰值由41.3降低到38.9,前围板最大侵入量由106.4 mm降低到78.6 mm,进一步保护了乘员安全;MPDB壁障未发生击穿,优化后壁障评价区域壁障变形量下降,从而降低了此项评价指标的罚分,如图14、图15所示。

图14 前围侵入量对比图

图15 壁障变形量对比图

5 总 结

以某电动汽车车体结构为研究对象,对MPDB碰撞工况下车体结构进行分析与结构优化设计,提出了优化吸能盒与前纵梁增加能量吸收和加强中通道与门槛局部结构优化碰撞力传递等方案,使车体本身和壁障在加速度、侵入量和变形上有改善,为其他电动车型车身开发提供借鉴意义。

[1]逯艳博,马伟杰,何成. 基于汽车碰撞相容性的乘员损伤研究[J]. 时代汽车,2019(10):16-18.

[2]赵桂范,杨娜,朱日莹. 车辆碰撞兼容性分析[C]//第9届国际汽车交通安全学术会议. 中国长沙,2011.

2020-06-18

U469.72

A

10.14175/j.issn.1002-4581.2020.05.010

1002-4581(2020)05-0039-04