70mm厚板高效焊接工艺及接头性能研究

2020-11-04屠涛雄李华赵永状

屠涛雄,李华,赵永状

武汉天高熔接股份有限公司 湖北武汉 430056

1 序言

近年来,在造船、建筑、桥梁、石油化工及海洋平台等领域,随着焊接结构的大型化和大跨度化,焊接效率决定了总制造成本,因此在中厚板焊接方面气电立焊、埋弧焊、电渣焊等大热输入焊接方法已相继得到了广泛应用[1]。对于厚板焊接一直是困扰制造厂家的难题,如焊接周期长、焊接道层多、需要反复翻转等问题,本文介绍了多丝排列加合金粉填充的焊接工艺,采用大热输入焊接,在提高焊接效率的同时,保证了焊接接头的力学性能,实现了70mm板厚的高效焊接。

2 焊接工艺

图1 焊接坡口形式

70mm厚板高效焊接工艺是针对厚板平对接焊开发的一种高效、深熔的多丝埋弧焊工艺,该工艺采用X形坡口(见图1),中间留根,同时在坡口内填充一定量合金粉,采用3根φ5.0mm焊丝同时进行焊接,以达到70mm以内板厚双面单道一次焊接成形。前丝L直流,焊枪后倾15°;中丝T1交流;后丝T2交流,焊枪前倾5°。三丝焊枪排布如图2所示。

3 试验材料、设备及方法

图2 三丝焊枪排布

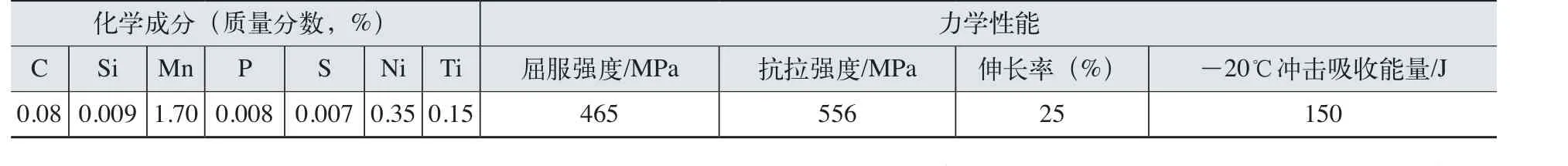

本研究选用母材尺寸为800mm×200mm×70mm的Q370qD钢板,引弧板尺寸为100mm×100mm,引出板尺寸为200mm×100mm,埋弧焊丝为特制焊材,φ5.0mm、3根,焊剂为特制埋弧焊剂,焊剂颗粒度为10~60目(0.25~2.00mm),合金粉为调制合金粉,颗粒度为8 0~1 6 0目(0.096~0.18mm)。焊前对母材Q370qD钢板进行去污处理。钢板化学成分及力学性能见表1,焊接材料化学成分及力学性能见表2、表3。焊机型号为林肯DC1500+AC1200+AC1200埋弧焊机。

焊接试板装配时要求:坡口角度为(45±2)°;钝边尺寸为(10±1.5)mm;间隙0~1mm。引弧板需使用碳弧气刨刨开长度50~100mm、与坡口同深度的过渡槽,引弧板长度应≥200mm;收弧板需使用与坡口同角度钢板拼接,收弧板长度应≥200mm。焊接时钢板两面所选焊接参数一致,见表4。焊后所得焊缝外观如图3所示。

图3 70mm厚板焊缝外观

4 焊接工艺特点

1)本工艺采用三丝大热输入焊接,焊剂中含有大量合金粉,以增加熔池熔覆量。同时,在坡口内填充合金粉,进一步增加焊接熔覆量,实现单面一道成形;熔池状态为双熔池,前丝、中丝为一熔池,保证局部熔深和熔池填充,后丝为一熔池,保证盖面和表面成形。

2)本焊接工艺采用双面单道焊接,单面一次成形,焊接产生的内应力多为横向收缩应力,垂直应力小,角变形小。而传统多层多道焊接工艺,由于每一层道的累加,产生的焊接内应力大,因此大多时候制造厂家采用不断翻面焊接,来平衡焊接产生的内应力。但往往翻面后第一道焊缝处理不当,还会出现焊接应力裂纹,因为多层焊时每层焊缝少而薄,所以焊缝被拉裂的概率高。而一次成形焊接熔池的焊缝多且厚,焊接内应力小,相应地产生应力裂纹的概率就小(见图4)。

3)无需反复翻转焊接,减少焊接工作量。

表1 钢板化学成分及力学性能

表2 埋弧焊丝化学成分及力学性能

表3 埋弧焊剂与合金粉的化学成分(质量分数) (%)

表4 70mm厚钢板焊接参数

图4 焊接内应力分布

5 焊接材料特点

1)焊剂为中碱合金型焊剂,根据国际焊接协会标准焊剂碱度BIIW=1.5,焊剂主要熔渣为MgO+SiO2+TiO+CaF2体系,能满足大热输入条件下良好的焊接工艺性能。

2)焊剂中合金比例接近40%,合金成分主要为Mn、Si、Ti、Fe。因为焊接热输入较大,所以熔池合金会有一定烧损,通过焊剂中的Mn、Si过渡,保证焊缝的合金成分,使焊接接头拥有一定的强度与韧性。Ti-B系细化铁素体组织晶粒是十分明显的,通过焊剂过渡Ti与B的共同作用,细化熔池组织晶粒。Fe主要是过渡到熔池中,增加焊接熔敷量[2]。

3)合金粉主要成分为Fe,在焊接过程中能明显提高焊接熔敷量,合金粉中的Mn、Ti系列合金能起到细化组织晶粒作用。合金粉的吸收热量及熔池匀化对减小热输入、稀释电流密度有促进作用。

6 焊接接头性能试验及结果分析

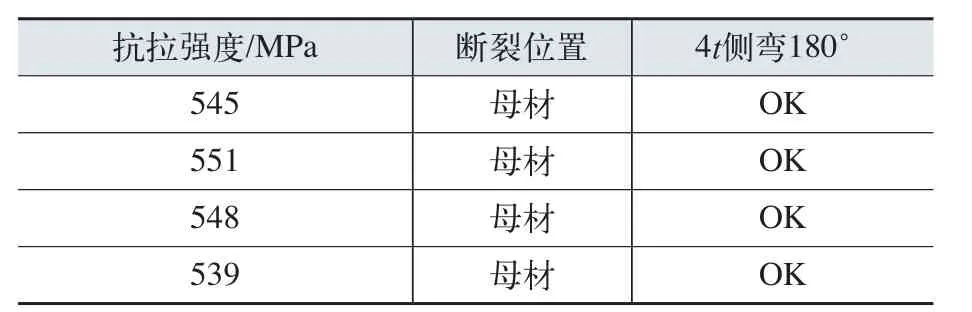

(1)焊缝化学成分 焊缝化学成分检测使用德国布鲁克X射线荧光光谱仪进行分析,结果见表5。

表5 焊缝化学成分(质量分数) (%)

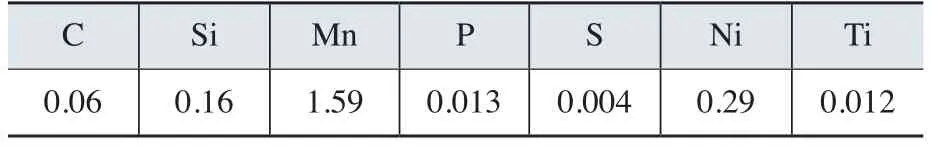

(2)焊缝金属拉伸性能 焊缝金属拉伸性能试验依据GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》,检测结果见表6。由表6可知,焊缝金属抗拉强度满足要求,且具有良好塑性,伸长率满足要求。

表6 焊缝金属拉伸性能

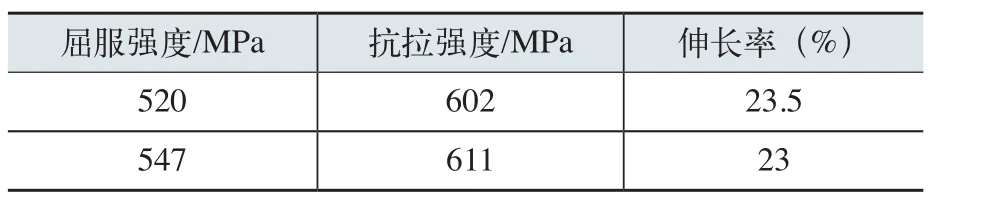

(3)焊接接头力学性能 焊接接头力学性能试验标准依据GB/T 2651—2008 《焊接接头拉伸试验方法》以及GB/T 2653—2008《焊接接头弯曲试验方法》,检测结果见表7。由表7可知,接头强度满足要求,弯曲测试未出现开裂现象,满足要求。

表7 焊接接头力学性能

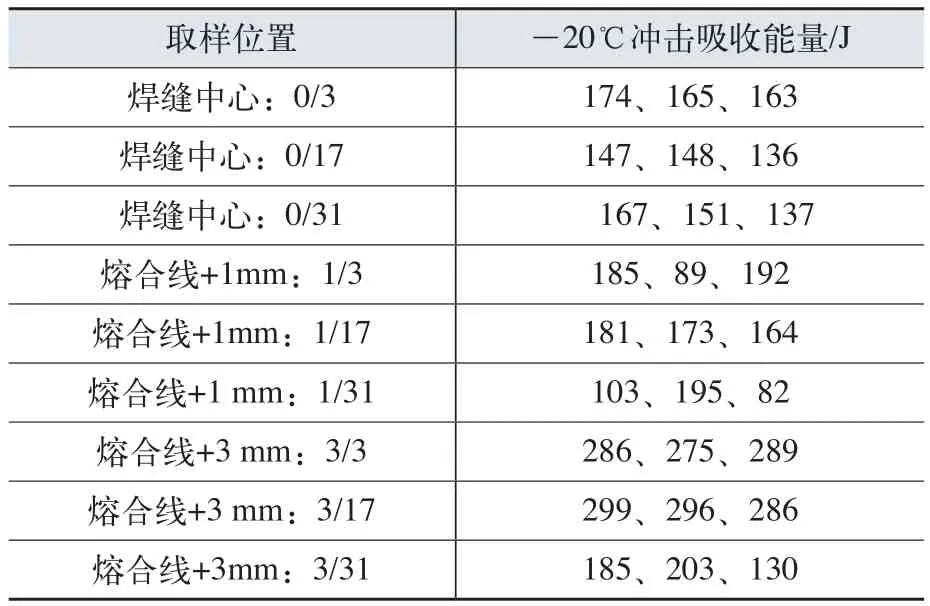

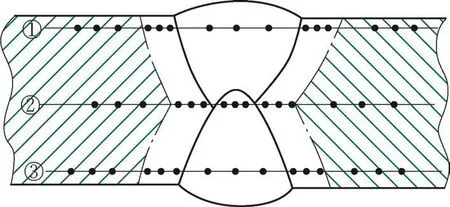

(4)接头冲击性能 焊接接头冲击性能试验标准依据GB/T 2650—2008 《焊接接头冲击试验方法》(见图5),试验结果见表8。

图5 冲击试样取样

表8 冲击试验结果

由表8可知,焊缝中心区域及熔合线+3mm区域冲击性能较为稳定,熔合线+1mm区域有明显波动,但满足要求。主要因为熔合线+1mm区域为粗晶区,尤其在大热输入焊接条件下,粗晶区组织晶粒明显增大,所以造成低温冲击性能不稳定。

(5)焊接接头宏观金相 宏观金相如图6所示。

(6)接头硬度 接头硬度试验标准依据GB/T 2654—2008《焊接接头硬度试验方法》(见图7),检测结果见表9。

根据表9数据可以得出,焊缝区域硬度最大,母材硬度最小。主要是因为焊缝金属强度高于母材,所以硬度值最高;而熔合线附近组织为粗晶区,因此强度会略高于母材。

图6 宏观金相

图7 硬度打点位置

表9 焊接接头不同区域硬度值 (HV10)

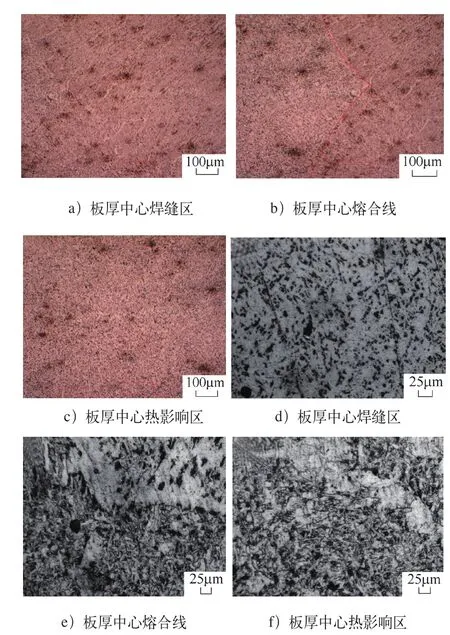

(7)焊接接头微观金相 通过冲击试验得知,板厚中心(两熔池交汇处)性能较差,因此对此区域进行微观金相观察,如图8所示。

图8 焊接接头微观组织

由图8可知:焊缝中心区域在微合金化及细微氧化物夹杂作用下,组织较为稳定,主要以细微针状铁素体为主,因此性能较为稳定;熔合线区域(主要是粗晶区)在大热输入条件下,晶粒明显粗大,因此导致性能有所下降;热影响区组织略微粗大,但是仍存在大面积针状铁素体,因此性能较为稳定。

(8)小结 ①通过对焊接接头各项性能指标检验得出:根据GB/T 714—2008《桥梁用结构钢》、Q/CR 9211-2015《铁路钢桥制造规范》标准,焊接接头力学性能可以满足Q370qD钢材性能标准。②通过对焊接接头冲击性能试验可以得出:焊缝区域整体低温冲击性能相对稳定,在熔合线+1mm位置冲击性能相对有所下降。通过观察焊接接头微观组织可以看出,钢板在大热输入焊接条件下,熔合线附近粗晶区组织晶粒相对粗大,导致低温冲击性能降低,但仍满足标准要求。

7 结束语

1)70mm厚钢板通过采用三丝焊接加入合金粉方式,可以实现双面单道焊一次成形,并达到熔透要求。

2)厚板采用双面单道焊接,焊接角变形小,焊接裂纹敏感度低,无需反复多次翻面焊接,焊接效率得到提升。

3)在大热输入条件下,焊接接头满足钢板性能要求,但是热影响区组织晶粒相对粗大,建议使用适应大热输入焊接的钢板进行焊接。