核电站小径管脉冲TIG全位置自动焊工艺及接头性能研究

2020-11-04林磉熙王浩政王征徐忠峰杨佳

林磉熙,王浩政,王征,徐忠峰,杨佳

1.中核检修有限公司海盐分公司 浙江嘉兴 314000

2.中国核工业二三建设有限公司 北京 101300

3.苏州热工研究院有限公司 江苏苏州 215004

1 序言

随着我国核电机组建设的重启,工程建设单位面临着大量的安装任务和更高的安装标准。核电建设阶段,核安全、质量为一切生产活动的前提,尤其是焊接质量决定着整个机组的运行安全和使用寿命。目前,国内除了核电主管道全部采用了窄间隙自动氩弧焊工艺外[1-3],其他管道、储罐、水池等设备的安装所采用的焊接工艺仍为手工焊或半自动焊。

氩弧焊(TIG)具有保护效果好、飞溅小、电弧稳定、成形美观及性能优良等特点,尤其是焊接热输入可以实现精准控制,因而在核电中小管道焊接中得到了普遍的应用。脉冲TIG焊通过控制峰值电流、基值电流、峰值送丝速度、基值送丝速度、峰值行走速度与基值行走速度等焊接参数,不仅可以实现管道的全位置焊接、焊缝高熔深,而且可以有效解决根部全焊透问题[4]。

随着自动焊控制技术的发展和自动焊设备适应性的提高,脉冲TIG自动焊技术在核电安装阶段有一定的应用[5,6],但是,在核电建设阶段,由于被焊管件不能随意转动,焊接设备需要完成向下立焊、仰焊、向上立焊及平焊全位置的焊接;同时,由于空间位置的限制和对口精度的制约,导致焊接设备不便安装或焊接成形不佳,影响了自动焊技术在现场的应用。

为了有效降低高水平焊工需求量、工程建设成本,提高建造质量、施工效率,缓解国内核电站批量化建设过程中工期压力等问题,本文重点从坡口形式、钨极-焊丝位置关系、组对要求、焊道布置及焊接参数等方面,对核电站小管脉冲TIG全位置自动焊工艺和性能进行了研究,为我国在建改进型百万千瓦级核电站焊接质量的进一步提高,焊接工期进一步压缩,以及核电建造成本的进一步降低起到积极贡献。

2 试验方法

2.1 试验设备

核电小管自动焊设备选用苏州热工研究院公司生产的MODEL B全位置脉冲TIG自动管焊机,焊接机头为卡夹式,径向尺寸小于60mm,特别适合狭窄空间的焊接。通过安装不同规格的轨道,可以焊接0.5~14in(1in=25.4mm)的管道。主控制器采用MODEL X控制器,具有远程可视、脉冲送丝、脉冲行走、弧压反馈、非正常焊接自动熄弧控制等功能,具有安装简单、过程可控、适用多位置焊接等优点。

焊接电源采用逆变脉冲(方波)直流电源,额定电流250A。一方面,可通过MODEL X控制系统对电流信号进行全面接管,实现焊接运动与焊接电弧输出的脉冲同步一致,以实现焊接参数的输出控制;另一方面,在特殊焊接应用环境下,能够实现高频(≥25kHz)及高电弧挺度功能。此外,还可由焊接电源一元化参数控制功能,与机头运动功能进行配合使用。

2.2 试验材料

采用A312 TP316L超低碳不锈钢管作为试验材料,规格为φ33.4mm×6.35mm、长度分别为150mm的两段管材,化学成分见表1。根据母材的力学性能,选择相应强度级别的焊接材料,以保证焊缝金属强度、塑性和韧性等力学性能与母材的匹配,保证结构使用性能的要求。焊接材料选用AWS A5.9,ER316L,φ1.0mm,质量规格为1kg的盘装焊丝,焊丝的化学成分见表2。

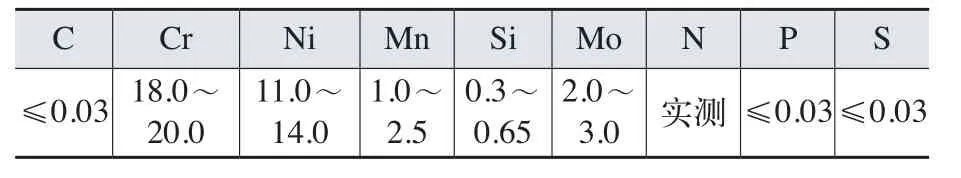

表1 A312 TP316L不锈钢化学成分(质量分数)(%)

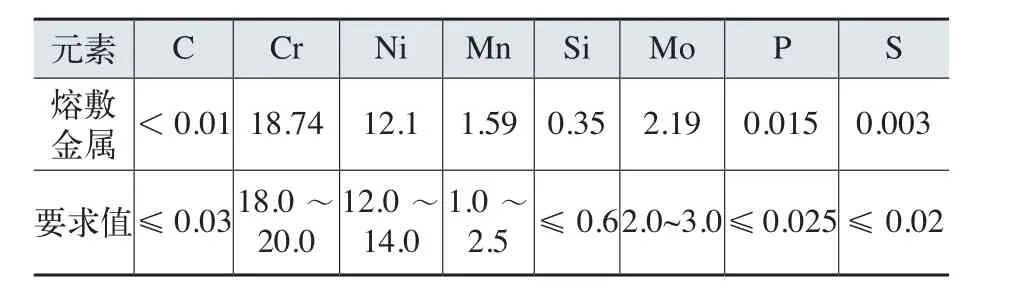

表2 ER316L焊丝化学成分(质量分数) (%)

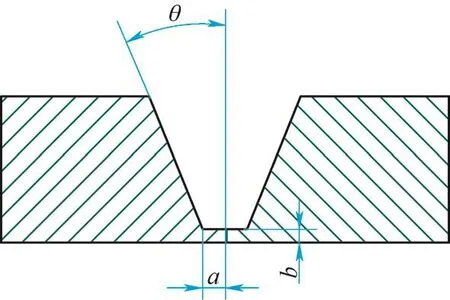

2.3 坡口形式

对接焊坡口为带钝边的V形坡口,采用车床或专用坡口机进行加工。加工表面不得有裂纹、分层、夹渣等缺陷,打磨坡口及两侧直至露出金属光泽(焊缝打磨时要采用不锈钢专用抛光轮),对坡口表面的凹坑和划痕等不规则处必须打磨并圆滑过渡,在坡口组对前对坡口加工尺寸和表面进行100%PT检测,I级合格,合格后方可进行组对。PT检测按照RCC-M第Ⅲ卷MC4000的要求进行。

坡口形式如图1所示,其中,钝边长度a=1.6~2.0mm,钝边厚度b=0.9~1.2mm,单边坡口角度θ=12°~18°,间隙为0mm。

四是组织实施《全国抗旱规划》。《全国抗旱规划实施方案》已上报国务院,批复后将尽快组织实施。重点加强小型水库工程、引调提水工程、抗旱应急备用井等抗旱应急水源工程建设,确保旱区居民基本生活用水,保障基本口粮田作物生长关键期的用水需求。在有条件的地区,大力推进抗旱重大骨干水源工程建设,逐步完善抗旱供水保障体系。

图1 管道坡口形式

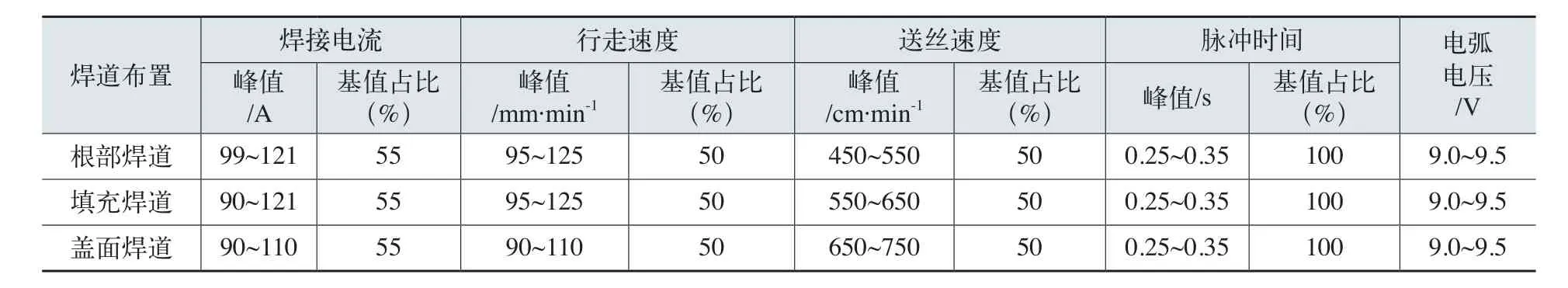

2.4 焊接参数

焊接方法采用全位置脉冲TIG焊,焊缝位置为5G,焊道布置如图2所示,焊道1为根部焊道,焊道2、焊道3为填充焊道,焊道4为盖面焊道。应按照焊接工艺规程要求对管道进行组对和焊接,试件焊接参数见表3。试件焊接过程中管道内部需进行充氩气保护,同时对焊接层间和表面进行清理。氩气纯度为99.99%,正面流量为8~12L/min,背面流量为10~15L/min;层间温度控制在150℃以下。

焊接完成后,对接头进行无损检测、熔敷金属化学成分分析、宏观与微观组织观察、室温拉伸试验以及弯曲性能试验。

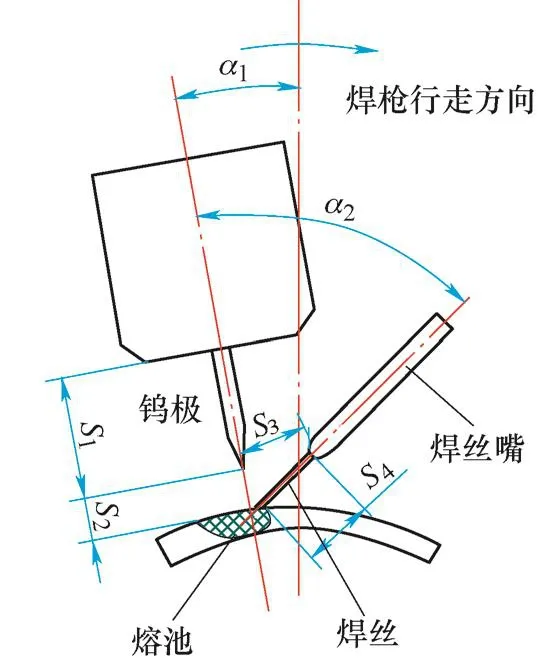

2.5 焊接工艺要点

钨极夹角、钨极-焊丝夹角、钨极-焊丝距离及与管子的偏移距离等参数,直接关系到焊接过程的稳定、焊缝成形和焊接质量,因此合理调节这些参数是获得满意焊接质量的重要保证,各参数如图3所示。

表3 焊接参数

图3 钨极-焊丝之间的位置

通过试验确定以下参数:

1)α1=5°~25°,管件越薄,后倾角越大越好。

2)S1值未作特殊要求,只需保证惰性气体保护效果即可。若管件壁厚较大,钨针需要深入工件,喷嘴端部到管件2~5mm,以保证气体的保护效果。

4)S3=10~15mm。焊前,手动送丝到钨极正下方,焊丝端部距钨极端约2mm,然后抽回到焊丝嘴处。

5)S4与α2数值只是一个参考量。实际焊接时,焊丝端部应进入到熔池前部后进行熔化,因此,焊前S4与α2可以不设定,只需满足前述要求即可。应保证焊丝在送入熔池后熔化,观察熔敷金属量,不足时应加大送丝速度,反之,应减小送丝速度。

6)焊接过程中观察熔池长度、形状、弧光强度等,一般以熔池前段成椭圆形、绿光较为合适。熔池过大、过长时应减小焊接电流,反之,则增大焊接电流。

3 试验结果

(1)无损检测 按照RCC-M第Ⅲ卷MC7100规定进行目视检测;焊缝表面检查合格后,按照RCC-M第Ⅲ卷MC4000规定对焊缝进行PT检测。渗透检测合格后,按RCC-M第Ⅲ卷MC3300的规定对焊缝进行射线检测。

目视检查未发现焊缝有裂纹、未熔合、未焊透、焊瘤、咬边、未填满的弧坑、内侧焊缝内凹、表面气孔和夹渣等缺陷。渗透检测和射线检测都为I级合格。

(2)化学成分分析 按照RCC-M对熔敷金属进行化学成分测试,见表4,熔敷金属各元素成分满足标准要求。

表4 熔敷金属化学成分(质量分数) (%)

(3)焊接接头微观组织 按照标准NF-05-150和RCC-M MC1320进行取样,浸蚀剂使用“王水”;在显微镜下观察焊缝根部区域、熔敷金属中心区域、熔合线、宏观检测显示的可疑区,保证无显微裂纹和影响接头性能的析出相。

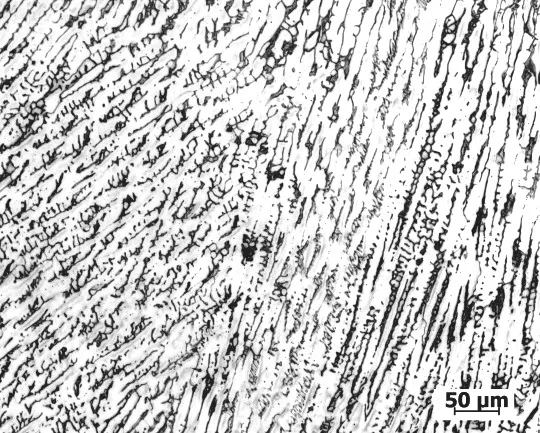

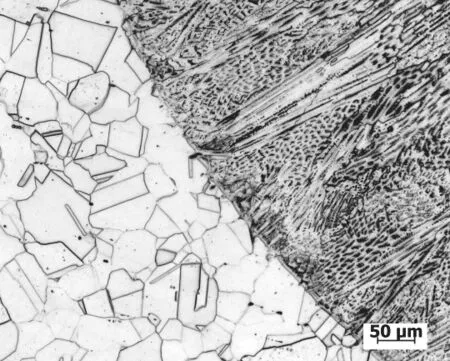

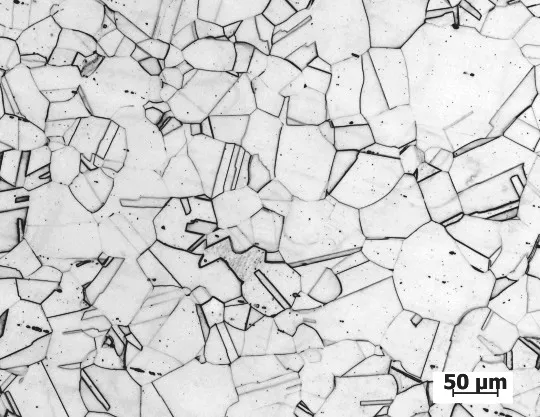

宏观检测未发现焊缝未熔合、未焊透、裂纹等缺陷,成形良好,各区域均未发现显微裂纹及异常组织。图4为焊缝微观组织,基体为奥氏体,条状为铁素体,柱状晶方向性非常明显,显示出焊缝组织结晶存在非常明显的方向性。图5为焊接接头熔合线附近的微观组织,焊缝、熔合线、热影响区和母材连续排布,为一个完整、连续的组织形貌。熔合线清晰可见,附近热影响区晶粒未粗化,整个熔合线附近的母材晶粒没有显著长大,热影响区也并不明显。图6为管子母材微观组织,基体为孪晶奥氏体和少量铁素体。

图4 焊缝微观组织

图5 焊接接头熔合线附近组织

图6 母材微观组织

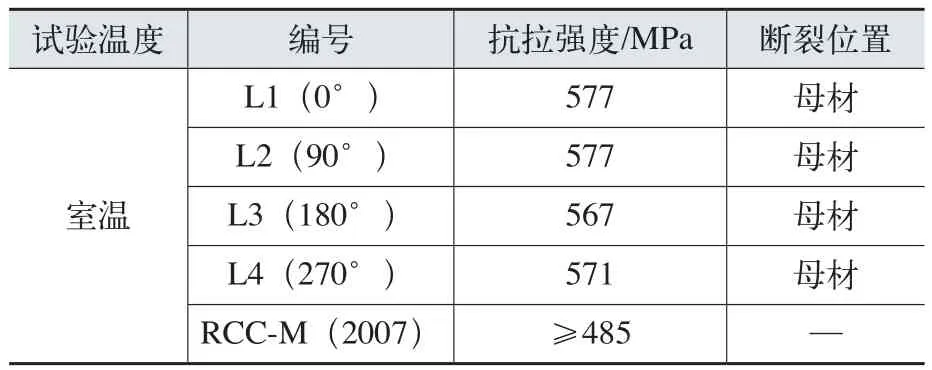

(4)室温拉伸 按照标准NF EN 10002-1进行室温拉伸试验,取样位置分别位于管道0°、90°、180°和270°;从表5可以看出,拉伸断裂位置均位于母材,全位置脉冲TIG焊焊接接头室温下金属力学性能优异,远高于RCC-M(2007)要求值。

表5 焊接接头拉伸性能

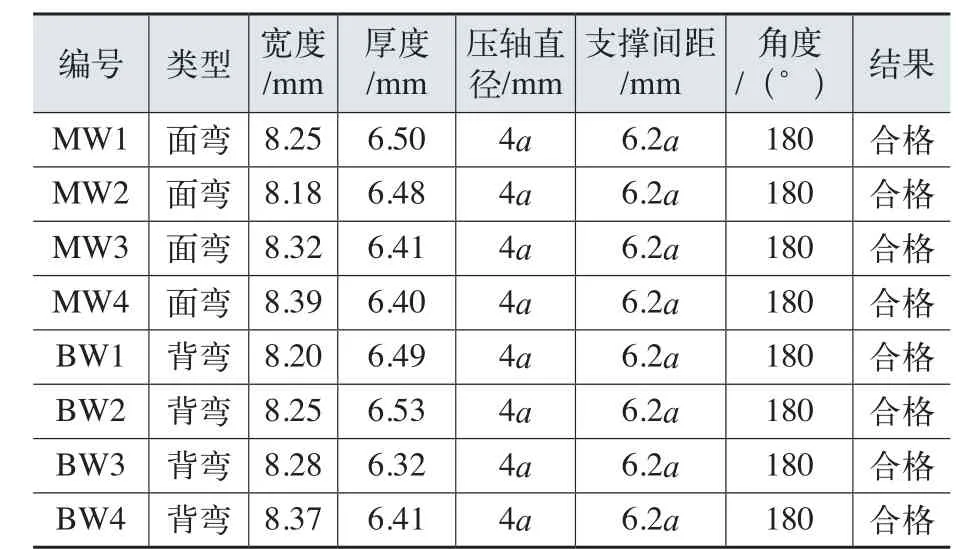

(5)弯曲试验 按照标准NF EN 910进行弯曲试验,验收标准:RCC-M(2007),压轴直径为4a,支撑间距6.2a,弯曲角度为180°。标准要求反弹后弯曲角度≥120°,试验结果要求没有明显的开裂,单个裂纹、表面气孔和夹渣长度≤3 mm。试验结果见表6,试样面弯、背弯结果全部合格。

表6 焊接接头弯曲试验

4 结束语

通过采用全位置脉冲TIG自动焊工艺,对规格为φ33.4mm×6.35mm的A312 TP316L超低碳不锈钢管进行焊接,试验结果表明:

1)核电站小管全位置脉冲TIG自动焊工艺采用带钝边V形坡口结构,以及调整钨极-焊丝之间的相对距离,可以保证高质量的焊接,尤其是焊缝根部焊缝成形;无损检测表明,焊缝没有发现未熔合、未焊透、裂纹等缺陷,成形良好,各区域均未发现显微裂纹及异常组织。

2)熔敷金属各元素成分满足标准要求。焊缝微观组织的基体为奥氏体,条状为铁素体,柱状晶方向性非常明显,显示出焊缝组织结构存在非常明显的方向性。熔合线清晰可见,附近热影响区晶粒未粗化,整个熔合线附近的母材晶粒没有显著长大,热影响区也并不明显。

3)室温拉伸试验表明,拉伸断裂位置均位于母材,全位置脉冲TIG自动焊焊接接头室温下金属力学性能优异,抗拉强度平均值达573MPa,远高于RCC-M(2007)要求值。

4)弯曲试验表明,试样在任何方向未出现大于3mm的单个缺陷,试样弯曲结果全部合格。