自然与乳酸菌强化发酵过程中红酸汤品质变化

2020-11-04李金玲龙丽丽杨婷婷李刚凤

吴 姝,李金玲,龙丽丽,杨婷婷,王 优,李刚凤,

(1.铜仁学院 材料与化学工程学院,贵州 铜仁 554300;2.贵州六盘水美味园食品有限公司,贵州 六盘水 551000)

红酸汤起源于贵州黔东南地区,经传统工艺自然发酵而成,发展至今已成为最具有代表性的“酸食”之一,现今出现的多个酸汤品种中以凯里红酸汤最为出名[1]。贵州红酸汤是以鲜红辣椒、番茄为主要原料,辅以生姜、大蒜、白酒、糯米粉等,破碎装坛,在自然条件下经过环境中自带的乳酸菌发酵而成的一种富有民族特色的调味品兼食品[2]。成品色泽鲜红;细度均匀,无霉花浮膜现象,粘稠适中,无分层;酸辣醇厚、回味酸甜,深受海内外游客青睐,并且在2009年,凯里红酸汤与内蒙古涮羊肉火锅底料、重庆火锅底料共同被中国食品协会评为我国三大特色火锅底料[3]。红酸汤不仅营养丰富,还是一种高钾低钠型食品,具有改善心血管功能[4],降脂减肥[5],保护视力[6],并可调节人体肠道菌群状态、增强免疫力[7],提高人体新陈代谢[8]等重要作用,其中红酸汤中的辣椒碱因具有药物功能而被称为“软黄金”[9],番茄红素则有很强的抗氧化作用,可清除自由基、增强免疫力等[10-11]。

随着国家与当地政府对贵州民族特色食品传承与开发的大力支持,红酸汤调味品在贵州饮食链上扮演着无可取代的地位。目前,红酸汤的制作仍以自然发酵为主,易受发酵周期、加工卫生条件的影响,难以保证酸汤品质稳定,同时也给红酸汤生产的规模化、标准化带来了极大影响。近年来直投式乳酸菌发酵剂在发酵蔬菜中应用广泛,使用简单,无需活化,在发酵前投入,有助于缩短红酸汤的发酵周期,保证产品质量稳定,使红酸汤实现标准化、规范化生产[12-13]。因此该研究对自然与乳酸菌强化发酵过程中酸汤品质进行研究分析,旨在为红酸汤的综合利用提供理论依据。

1 材料与方法

1.1 材料与试剂

红辣椒、西红柿:市售。乳酸菌发酵粉[植物乳杆菌(Lactobacillus plantarum)、嗜酸乳杆菌(Lactobacillus acidophilus)、鼠李糖乳杆菌(Lactobacillus rhamnosus)]:北京川秀科技有限公司;盐酸、氨水、亚硝酸钠、亚铁氰化钾、硫酸锌、葡萄糖、硼砂、草酸、抗坏血酸、氢氧化钠、2,6-二氯靛酚钠盐、3,5-二硝基水杨酸(均为分析纯):北京索莱宝科技有限公司。

1.2 仪器与设备

JP-500C高速多功功能粉碎机:永康市九品工贸有限公司;PHS-3E酸度计:上海佑科仪器仪表有限公司;CP413电子分析天平:奥豪斯仪器有限公司;SG9200HE超声波清洗器:上海冠特仪器有限公司;DHG-9070A电热鼓风干燥箱:常州普天制造有限公司;721可见光分光光度计:上海舜宇恒平科学仪器有限公司;TG16K-П高速离心机:东旺仪器有限公司;C30玻璃仪器气流烘干器:邦西仪器科技有限公司;WAY-2S数字阿贝折射仪:上海申光仪器仪表有限公司;HH-S6电热恒温水浴锅:北京科委永兴有限公司。

1.3 实验方法

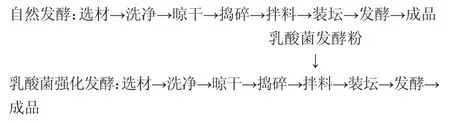

1.3.1 发酵红酸汤制作工艺及操作要点

操作要点:

取2 400 g无病害番茄,600 g鲜红辣椒清洗、晾干、破碎后加入食盐100 g、糯米粉20 g、姜蒜150 g、白酒50 g,混匀装坛,置于25 ℃条件下发酵,同时乳酸菌强化发酵在前者基础上,装坛后添加0.1%乳酸菌发酵粉,混匀发酵即可。每次取样前,需要对取样工具清洗、消毒灭菌处理。采集的酸汤样品发酵时间分别为0 d、3 d、6 d、9 d、12 d、15 d、18 d、21 d、24 d、27 d、30 d、33 d、36 d、39 d、42 d;处理前均置于-20 ℃保存。

1.3.2 指标测定

总酸:参考标准GB/T 12356—2008《食品中总酸的测定》进行测定[14];亚硝酸盐:参考标准GB 5009.33—2016《食品安全国家标准食品中亚硝酸盐的测定》进行测定[15];pH:参考GB 10468—1989《水果和蔬菜产品pH值的测定方法》中的电位差法测定[16];抗坏血酸:参考GB 5009.86—2016《食品中抗坏血酸的测定》中2,6-二氯靛酚滴定法[17];还原糖:采用3,5-二硝基水杨酸法测定[18];可溶性固形物:参考NY/T 2637—2014《水果和蔬菜可溶性固形物含量的测定——折射仪法》进行测定[19];水分:参考GB 5009.3—2016《食品安全标准食品中水分的测定》进行测定[20]。

1.3.3 数据处理

使用Origin 8.0进行数据记录、初步处理和绘制图表。每组试验重复测定3次,结果用“均值±标准差”表示。

2 结果与分析

2.1 发酵过程中总酸含量和pH值动态变化

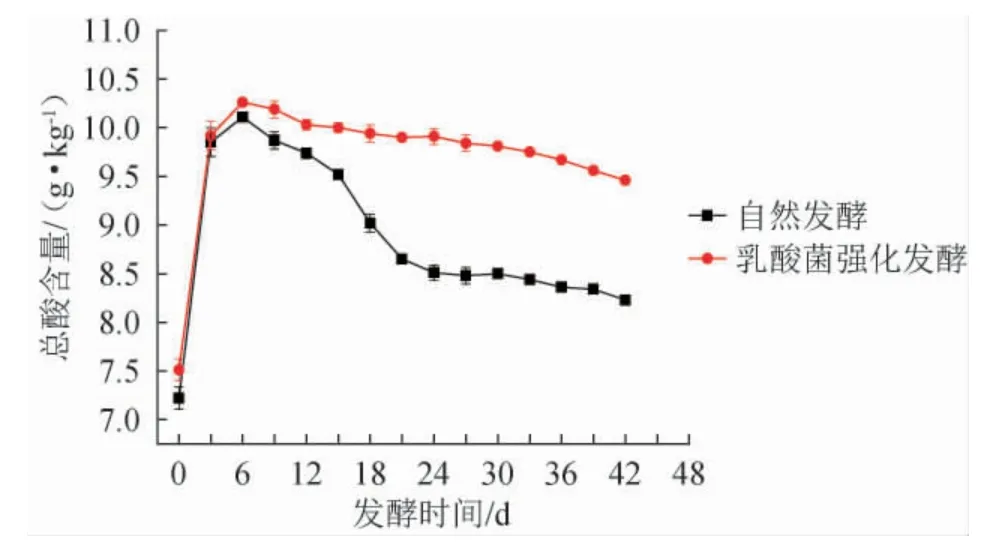

发酵蔬菜的pH与总酸度的大小可以反应发酵过程中微生物的产酸情况及发酵蔬菜的品质,但总酸度的大小与发酵蔬菜品质好坏没有直接联系[21-22],发酵过程中总酸和pH的变化曲线见图1和图2。

图1 发酵过程中总酸含量动态变化曲线Fig.1 Dynamic change curve of total acid contents during the fermentation process

由图1可知,从发酵0~6 d,随着酸汤发酵时间的延长,无论是自然发酵还是乳酸菌强化发酵,总酸含量均逐渐增多,并在第6天升至最高点,自然发酵总酸含量为10.11 g/kg,乳酸菌强化发酵则为10.26g/kg,但无论是发酵速率还是总酸含量的积累乳酸菌强化发酵均优于自然发酵;发酵6~21 d,自然发酵总酸含量下降迅速,从10.11 g/kg降至8.65 g/kg,此后直到第42天,保持缓慢下降趋势,总酸含量最终到达8.23 g/kg,与自然发酵不同,乳酸菌强化发酵从6~42 d呈缓慢下降趋势,最终达到9.46 g/kg,由此看出乳酸菌强化发酵较自然发酵更利于酸汤总酸含量的积累。

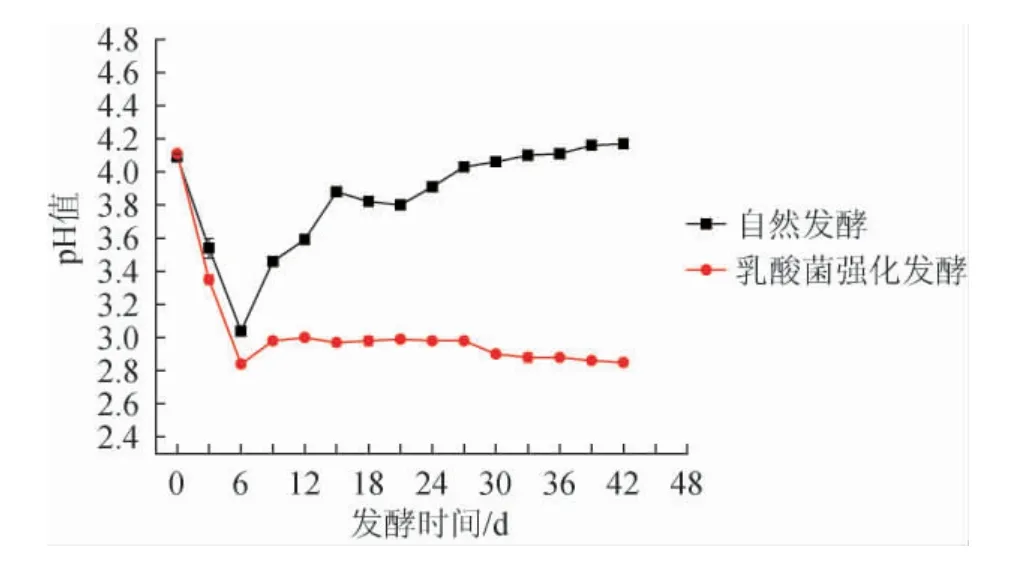

图2 发酵过程中pH动态变化曲线Fig.2 Dynamic change curve of pH during the fermentation process

由图2可知,随着酸汤发酵时间的延长pH逐渐降低,第6天达到最低,自然发酵pH为3.04,乳酸菌强化发酵pH为2.84,随后,自然发酵pH呈波浪式逐渐增加,最终达到4.17,乳酸菌强化发酵在发酵中后期则趋于平缓,没有明显的上升趋势,最终达到2.85。结果表明,自然与乳酸菌强化发酵红酸汤中总酸含量最高和pH最低时间段是发酵过程中的第6天,此时,酸汤的总酸与pH均达到峰值,说明此时微生物的繁殖最为旺盛;观其整个曲线可知,自然发酵前期乳酸菌较少,形成优势菌群较乳酸菌强化发酵所需时间长,因此发酵周期随之延长,而乳酸菌强化发酵前期已经形成优势菌群,发酵周期大大缩短,产酸量与产酸速率均快于自然发酵,并且在发酵中后期一直保持较低pH,能够抑制其他杂菌和细菌生长。

2.2 发酵过程中亚硝酸盐的动态变化

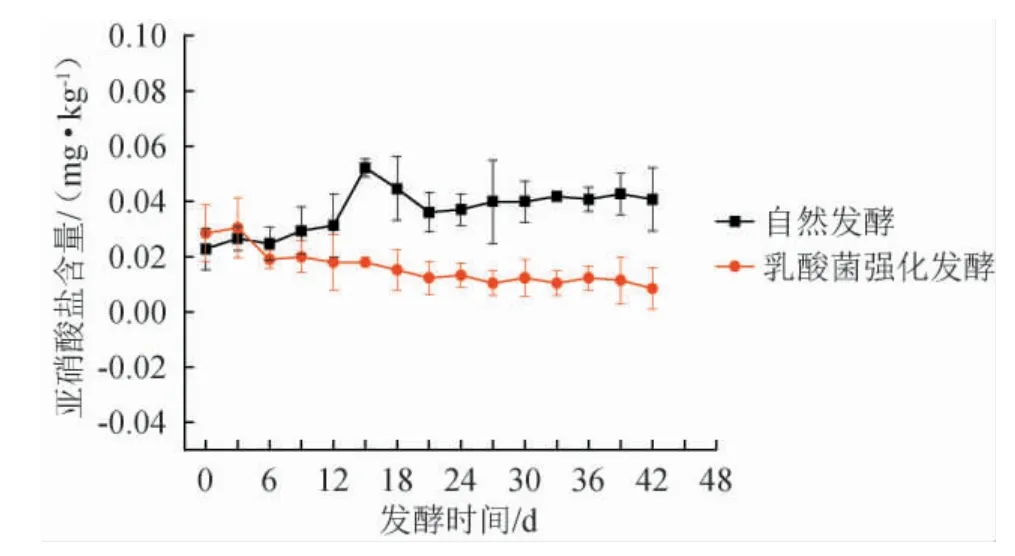

由亚硝酸盐标准曲线回归方程y=0.877 5x+0.001,R2=0.999 5计算得出亚硝酸盐含量并绘制变化曲线见图3。

图3 发酵过程中亚硝酸盐含量的变化曲线Fig.3 Variation change curve of nitrite contents during the fermentation process

由图3可知,第6天自然与乳酸菌强化发酵红酸汤pH达到最低,此时自然发酵亚硝酸盐含量受到抑制,自然发酵在第15天出现了一个亚硝峰,陈大鹏等[23]研究发现,自然发酵易形成“亚硝峰”是因为发酵初期杂菌较多,此时乳酸菌含量较少,因此含硝酸盐还原酶的杂菌不受抑制,将硝酸盐还原成亚硝酸盐。此时自然发酵亚硝酸盐含量达到最大,为0.052 2 mg/kg,且并未超过国家标准4 mg/kg[24],至第21天,自然发酵亚硝峰完全消失,此后保持平缓上升;乳酸菌强化发酵在整个发酵周期并未出现亚硝峰。

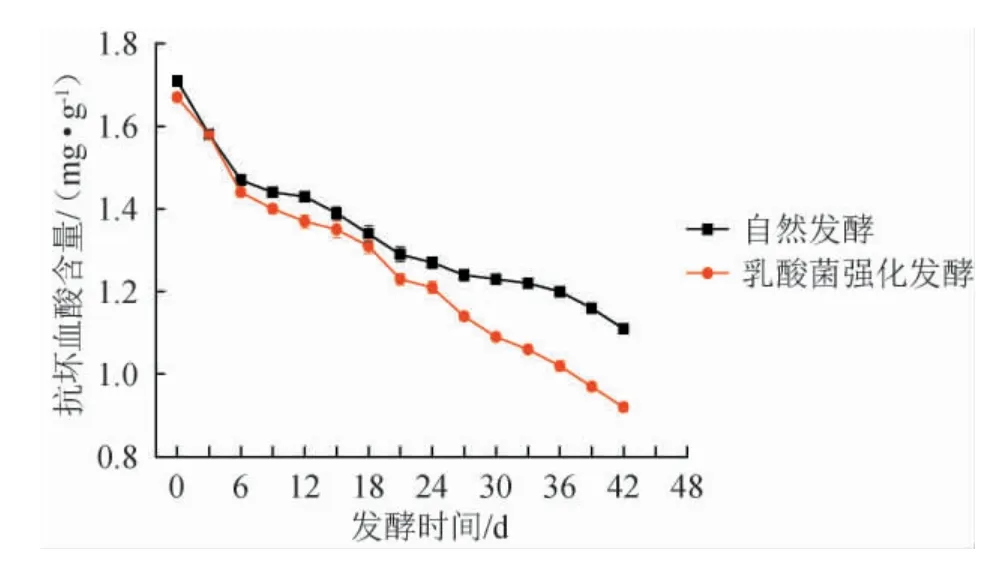

2.3 发酵过程中抗坏血酸含量的动态变化

由图4可知,抗坏血酸含量随发酵时间的延长而不断减少。自然与乳酸菌强化发酵红酸汤过程中的抗坏血酸含量在整个发酵期间减少都比较明显,分别由1.71 mg/100 g降至1.11 mg/100 g,1.67 mg/100 g降至0.92 mg/100 g,但乳酸菌强化发酵抗坏血酸下降速率明显快于自然发酵。抗坏血酸易溶于水,在酸性溶液中稳定,不耐热,在空气中易氧化。由于在制备酸汤阶段,使用粉碎机对红酸汤主要原材料进行破碎分装时产生的热作用,使得破碎后所得酸汤匀浆中抗坏血酸损失较大,所以导致发酵期间一直处于下降的趋势。

图4 发酵过程中抗坏血酸含量的动态变化曲线Fig.4 Dynamic change curve of ascorbic acid contents during the fermentation process

2.4 发酵过程中还原糖含量的动态变化

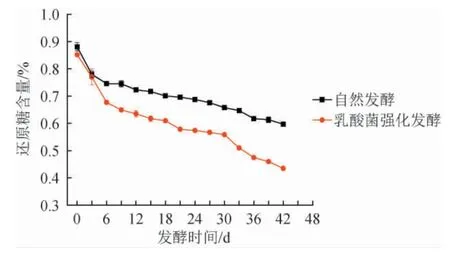

由葡萄糖标准曲线回归方程y=14.489x+0.004 7,R2=0.999 7,计算得到还原糖含量并绘制变化曲线,结果见图5。

图5 发酵过程中还原糖含量的动态变化曲线Fig.5 Dynamic change curve of reducing sugar contents during the fermentation process

由图5可知,无论是自然发酵还是乳酸菌强化发酵的红酸汤在整个发酵过程中的还原糖含量总体均处于下降趋势。在整个发酵期间自然与乳酸菌强化发酵的还原糖含量分别由0.88%下降至0.60%,0.85%下降至0.43%。糖类物质是微生物生长繁殖的重要能量来源,红酸汤原料中淀粉、多糖类物质被降解成还原糖,以乳酸菌为主的微生物生长繁殖消耗碳源,导致还原糖含量逐渐降低,而乳酸菌强化发酵中以乳酸菌为主的优势菌群多于自然发酵,且乳酸菌生产还原糖的速率低于其分解还原糖的速率,从而导致乳酸菌强化发酵红酸汤还原糖下降速率明显低于自然发酵的消耗。0~6 d,微生物繁殖较为旺盛,消耗还原糖较为迅速,但由于红酸汤中可供微生物利用的还原糖不多,还原糖消耗量变化逐渐变缓。

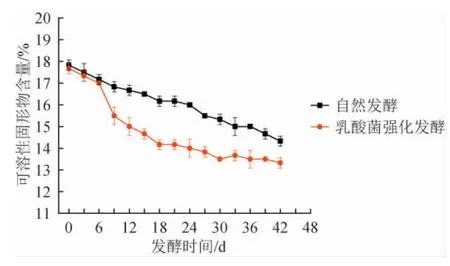

2.5 发酵过程中可溶性固形物含量的动态变化

由图6可知,在整个发酵期间,自然发酵红酸汤中的可溶性固形物含量均高于乳酸菌强化发酵且下降趋势比乳酸菌强化发酵慢,发酵0~42 d,自然发酵可溶性固形物下降缓慢,由17.83%降至14.33%;乳酸菌强化发酵第0~18天下降较为迅速,由17.67%降至14.13%,随后缓慢下降,在第42天达到13.33%,其中乳酸菌强化发酵中可溶性固形物含量下降速率最快是6~9 d。因为自然发酵红酸汤发酵过程中微生物较少则利用的可溶性固形物含量较少,从而导致可溶性固形物的消耗量呈缓慢下降的趋势,而乳酸菌强化发酵前期已经建立了较多的优势菌群,生长繁殖快,因此利用可溶性固形物速率快,前期可溶性固形物下降趋势较为明显。

图6 发酵过程中可溶性固形物含量的动态变化曲线Fig.6 Dynamic change curve of soluble solids contents during the fermentation process

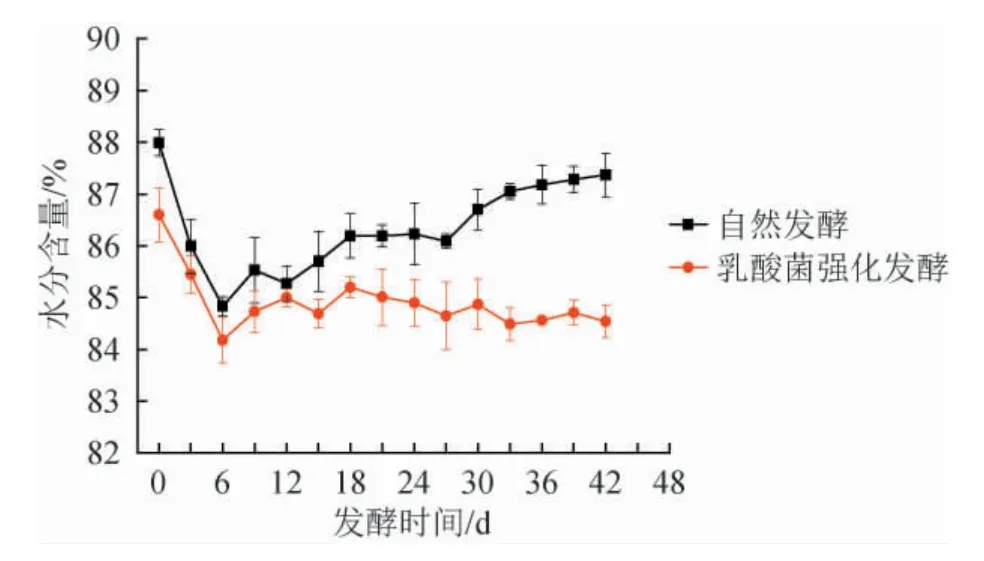

2.6 发酵过程中水分含量的动态变化

由图7可知,发酵0~6 d自然与乳酸菌强化发酵过程中红酸汤水分含量均呈下降趋势,下降速率快并达到最低值,分别为84.83%与84.18%,发酵6~42 d,自然发酵水分含量呈波浪式上升,最终变为87.37%,发酵初期由于可溶性维生素的氧化以及可溶性物质被微生物所消耗,导致红酸汤中水分下降,但中后期在厌氧条件下,微生物代谢产生较多的水分以至于水分含量逐渐回升。乳酸菌强化发酵在第6~30天,水分含量在85.20%~84.65%之间呈波动趋势,第30~42天趋于平缓,最终变为84.54%,中后期的波动状况可能是由于微生物在自身繁殖和代谢过程中产生水分,一部分水分又通过土坛表面散失造成。

图7 发酵过程中水分含量的动态变化曲线Fig.7 Dynamic change curve of moisture contents during the fermentation process

3 结论

实验结果表明,与自然发酵的红酸汤相比,乳酸菌强化发酵的红酸汤总酸含量保持在较高的水平,对应pH保持在较低水平,因此在整个发酵过程中对亚硝酸盐的抑制明显,并未出现亚硝峰,并使亚硝酸盐始终保持在低水平。在整个发酵期间,自然与乳酸菌强化发酵红酸汤的抗坏血酸、可溶性固形物、还原糖均呈下降趋势,且乳酸菌强化发酵下降速率大于自然发酵发酵速率。同时低pH能够促进抗坏血酸的强抗氧化性对亚硝酸盐的清除能力,呈正比关系。无论是自然发酵还是乳酸菌强化发酵,在整个发酵期间亚硝酸盐的含量均未超标(4 mg/kg),由此可见,贵州自然与乳酸菌强化发酵红酸汤中的亚硝酸盐含量对人体不会产生威胁,可供各类人群安全食用。因此,乳酸菌强化发酵与自然发酵相比,极大缩短了红酸汤的发酵周期,由30 d缩短至15 d,并保证了红酸汤品质的稳定,为直投式乳酸菌发酵剂运用到工业化生产中提供了一定的理论依据。