中重型车用柴油机共轨喷油器结构参数匹配设计

2020-11-04许文燕刘丽峰任庆霜程秀围王旭兰王尚学

许文燕,刘丽峰,任庆霜,程秀围,王旭兰,王尚学

(中国北方发动机研究所(天津),天津 300400)

高压共轨喷射系统作为一种高度柔性控制的燃油喷射系统,以其显著的优越性广泛应用于中重型柴油车辆,可使柴油机达到更高的排放要求。共轨喷油器是高压共轨喷油系统的核心部件,集机械、液压、电子和电磁为一体,工作过程复杂,设计参数众多,而且各参数之间相互作用、相互耦合,每个参数对喷射过程的影响不独立。本研究采用Hydsim一维流体仿真软件,根据共轨喷油器的结构特点建立共轨喷油器一维仿真模型,以满足整机标定点喷油量和喷油持续期为目标,采用正交设计方法匹配设计满足某中重型柴油机的喷油器结构参数方案,并进行试验验证。

1 共轨喷油器仿真模型的建立

1.1 共轨喷油器结构及工作原理

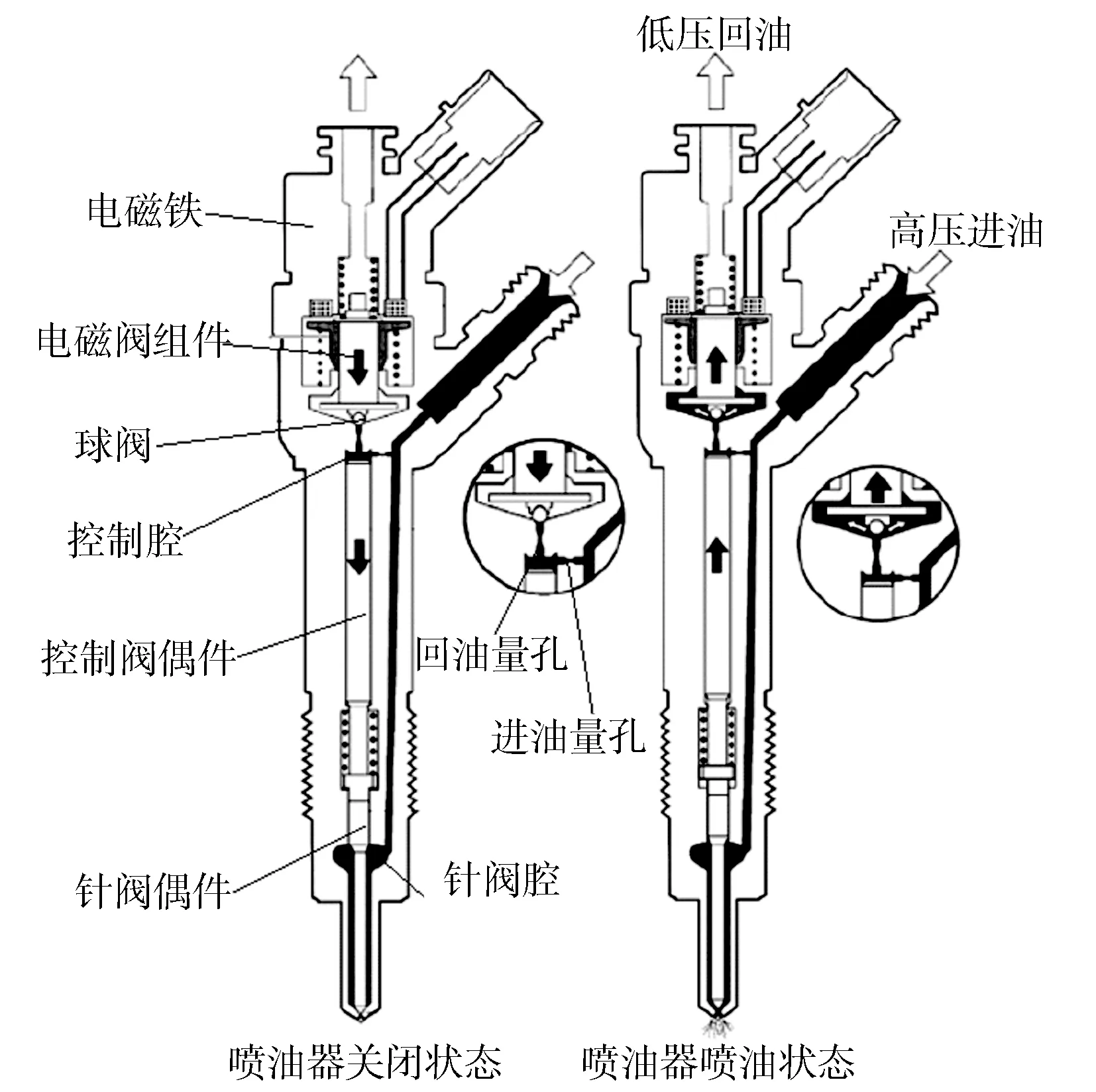

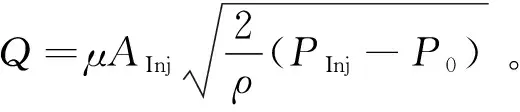

共轨喷油器主要由电磁铁、电磁阀组件、控制阀偶件、针阀偶件和喷油器体等零部件组成(见图1)。

电磁铁不通电时,球阀通过电磁阀组件的弹簧压力封闭共轨喷油器回油量孔,针阀在控制腔压力和针阀弹簧力的作用下处于关闭状态;电磁铁通电时,电磁阀组件在电磁力的作用下开启球阀,控制腔的压力急剧下降,针阀在针阀腔和控制腔的压差下克服针阀弹簧力,针阀打开喷油。

1.2 共轨喷油器数学模型

根据共轨喷油器的结构和工作原理,结合Hydsim仿真软件建模环境将共轨喷油器的数学模型分为管路类、腔室类、节流孔类、时间控制阀等通用模型和针阀运动类、喷油器喷孔等燃油系统专用数学模型。

图1 共轨喷油器示意

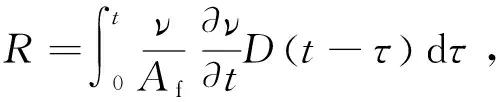

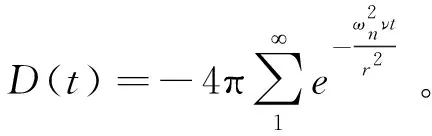

共轨喷油器的内部燃油流道和与共轨喷油器相连的高压油管在Hydsim仿真软件建模环境中被当作管路模型考虑。选用Hydsim软件中的Laplace管路模型,模型中管路的横截面被看作标准圆形,管路的仿真模型参数需输入直径和长度。Laplace管路模型的特征在于管路的摩擦损失方程为Kroller经过拉普拉斯变化的方程;管路中非定常流动的摩擦损失通过Melcher方法9计算,Melcher摩擦方程如下:

(1)

(2)

式中:R为管路中的摩擦力;Af为管路的横截面积;D(t)为圆形管路的阻尼方程;ωn为零阶贝塞尔函数的根;r为管路半径。

腔室类模型选用Hydsim软件中的标准容积模型,不考虑容积边界的弹性变形,本次仿真亦不考虑容积壁面的传热。标准容积模型如下:

(3)

式中:p(t)为压力时间函数;E为燃油的体积弹性模量;V(x)为体积;Qi和Qj为流进、流出容积的流量。容积模块需要预先输入一个压力值。

节流孔类选用Hydsim软件中标准孔板模型,模型中定义节流孔的几何参数和流量系数等参数。

仿真模型中,电磁阀采用Hydsim软件中的时间开关控制阀,控制阀的时间开启延时时间根据实验台测试结果设定。

针阀运动类模型如下:

(4)

式中:mN为针阀质量;xN为针阀位移;AG为针阀导向直径面积;AS为密封座面竖直方向投影面积;Pr为轨压;PInj为喷孔前喷射压力;FS为针阀弹簧力;PC为控制腔压力。

喷油器喷孔流量模型如下:

(5)

式中:Q为喷孔总流量;μ为喷孔流量系数;AInj为喷孔总面积;P0为气缸压力。

共轨喷油器Hydsim仿真模型见图2。

1.3 仿真模型验证

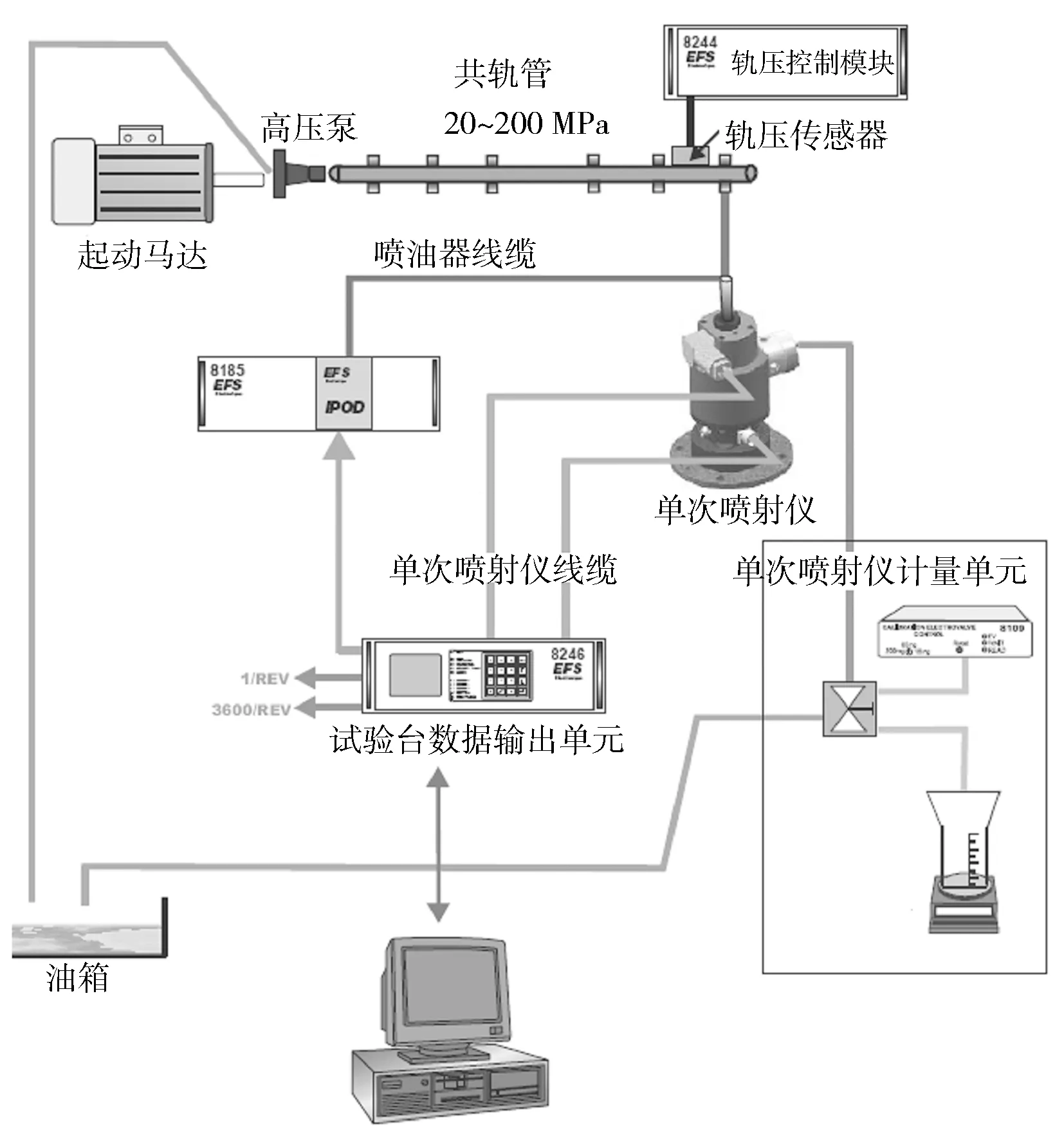

在高压共轨试验台(见图3)上,采用某产品级共轨喷油器的试验结果,对仿真模型进行验证。

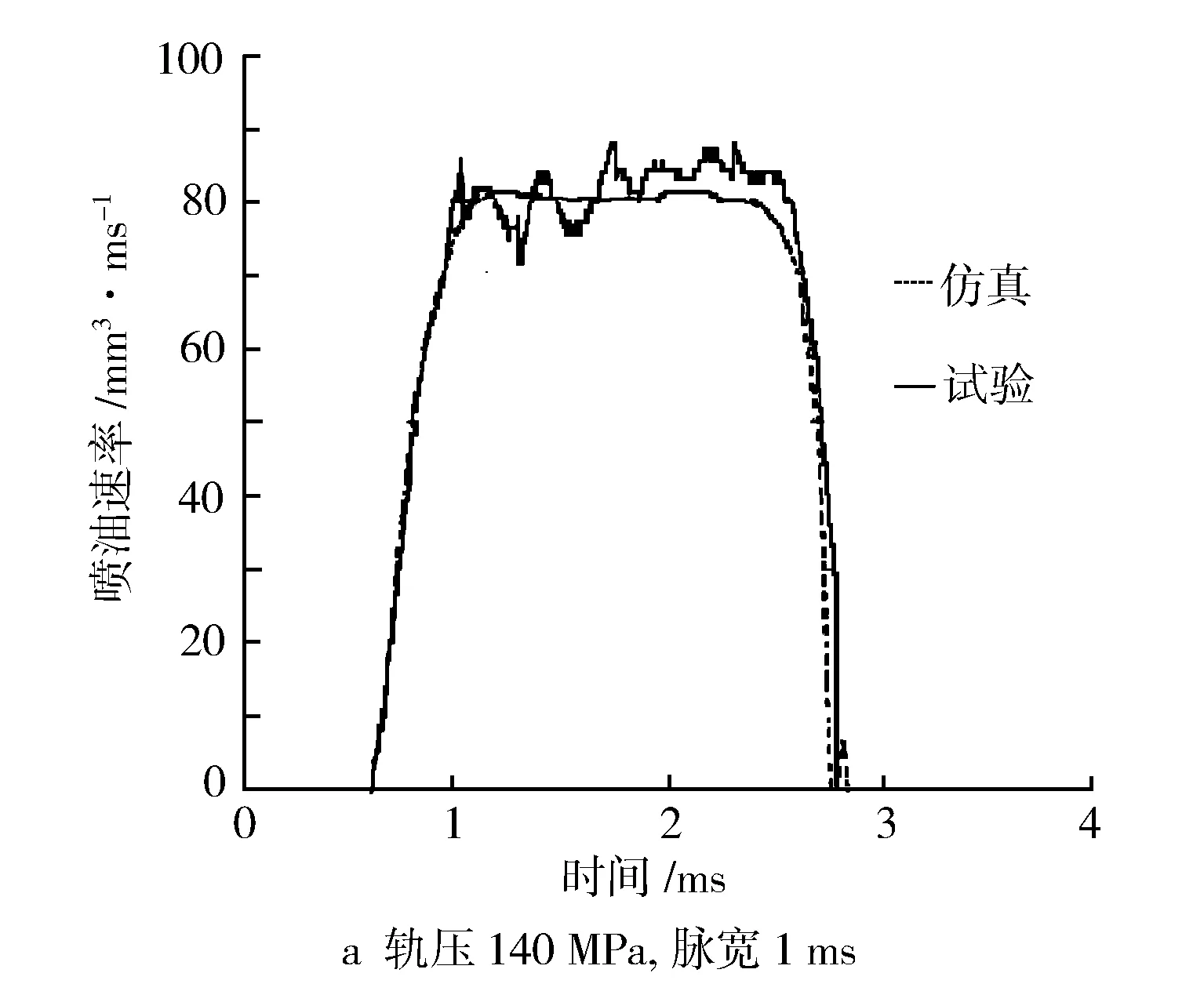

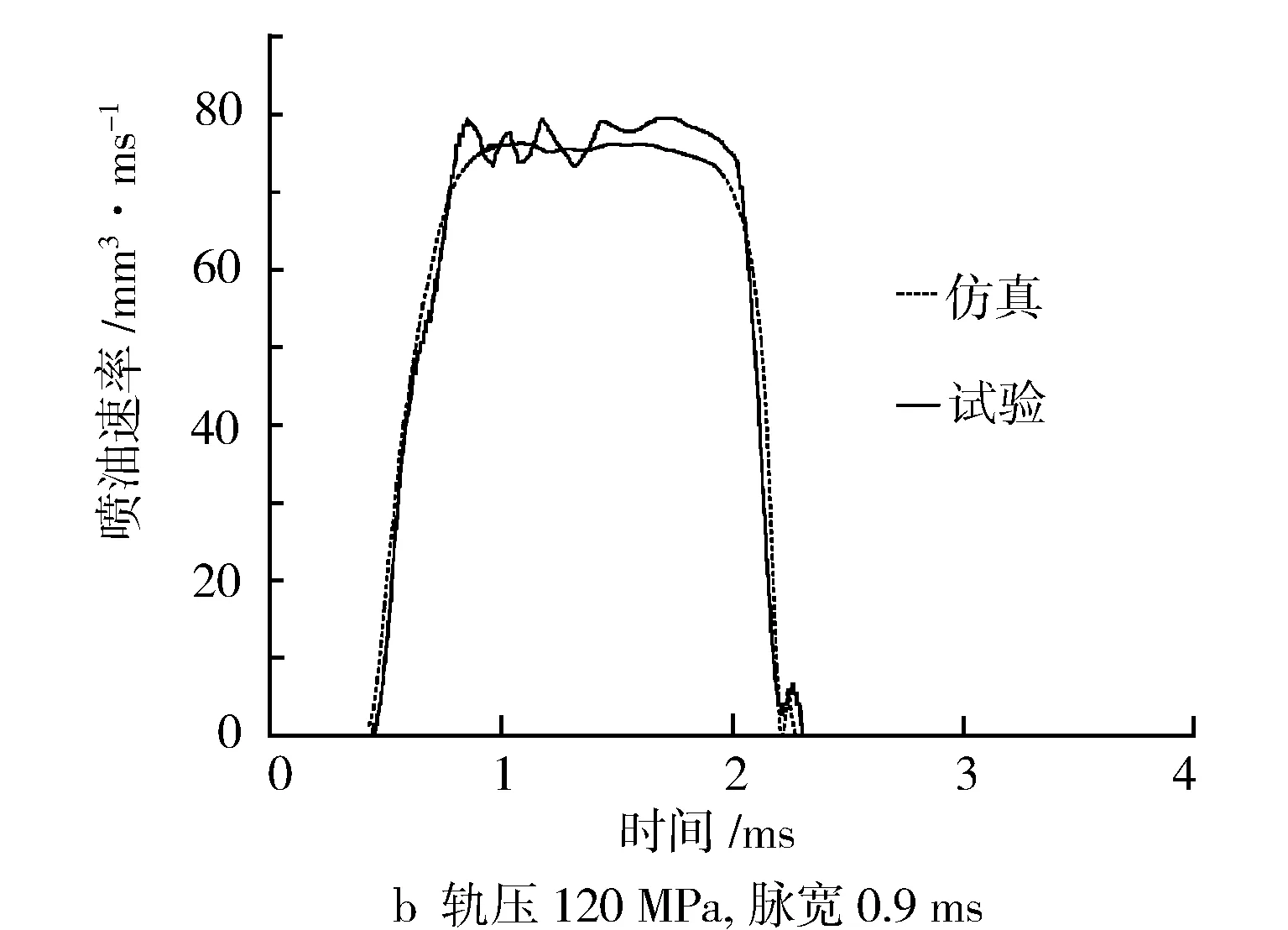

高压共轨试验台通过喷油器控制单元设置喷油脉宽,通过轨压控制单元设置轨压,通过单次喷射仪计量单次循环油量,通过试验台数据输出单元输出喷油规律和喷射脉宽的电压值。试验时,采用轨压140 MPa,脉宽1 ms和轨压120 MPa,脉宽0.9 ms两个方案对仿真结果进行验证。图4示出喷油规律试验结果与仿真结果的对比,能够看出仿真模型的相对准确性。

图2 共轨喷油器仿真模型

图3 高压共轨试验台

图4 喷油规律试验结果与仿真结果对比

2 共轨喷油器结构参数匹配设计指标

共轨喷油器结构参数匹配设计的指标在初期工程计算阶段主要体现在一定的喷油持续期内喷入燃烧室的单次循环油量。

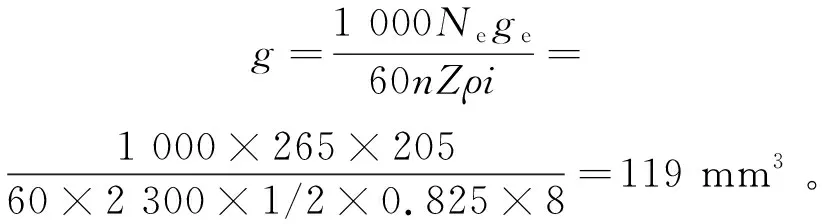

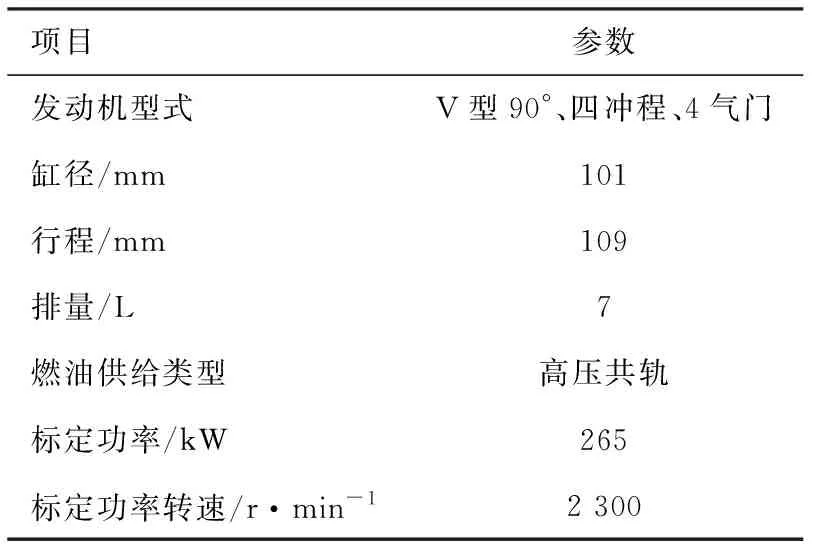

根据某中重型车用柴油机标定点功率和转速(见表1),分解计算标定点共轨喷油器单缸单次循环喷油量:

(6)

式中:g为每缸每循环喷油量;ge为燃油消耗率;Ne为柴油机功率;n为柴油机转速;i为柴油机气缸数;Z为柴油机冲程系数,四冲程为1/2;ρ为柴油密度,25 ℃时为0.825 g/cm3。

表1 某中重型车用柴油机主要参数

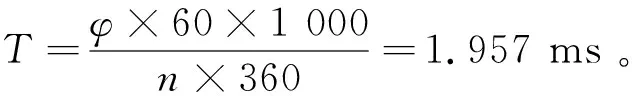

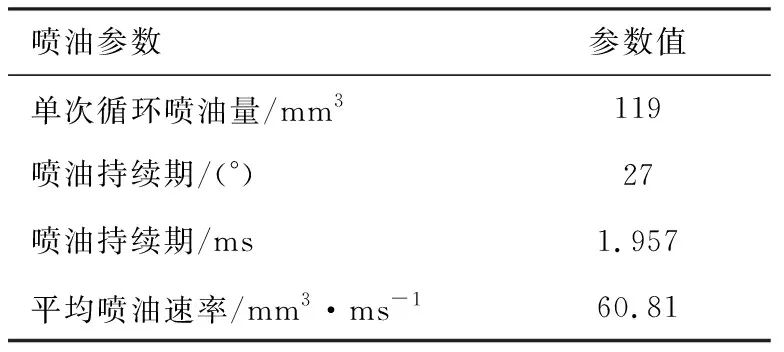

根据该中重型车用柴油机整机性能,预测整机标定点喷油持续期为27°曲轴转角,喷油持续期φ以时间单位计量时为

(7)

式中:n为发动机标定点转速,本研究中为2 300 r/min;φ为标定点以曲轴转角计量的喷油持续期(27°);T为标定点以时间单位计量的喷油持续期。该柴油机标定点喷油参数见表2。

表2 柴油机标定点喷油参数

3 基于正交设计的共轨喷油器结构参数优化匹配

正交试验设计是工程上比较常用的应用正交表正交原理和数值统计分析,研究多因素优化试验的一种科学方法,它可以用最少的试验次数优选出各因素较优参数或条件的组合[6]。同理可以将此试验设计方法应用于多参数仿真分析。

正交设计过程:1)确定正交设计指标;2)选定正交设计的因素及水平;3)设计正交表[6]。

正交设计指标参见表2中共轨喷油器结构参数匹配设计指标。

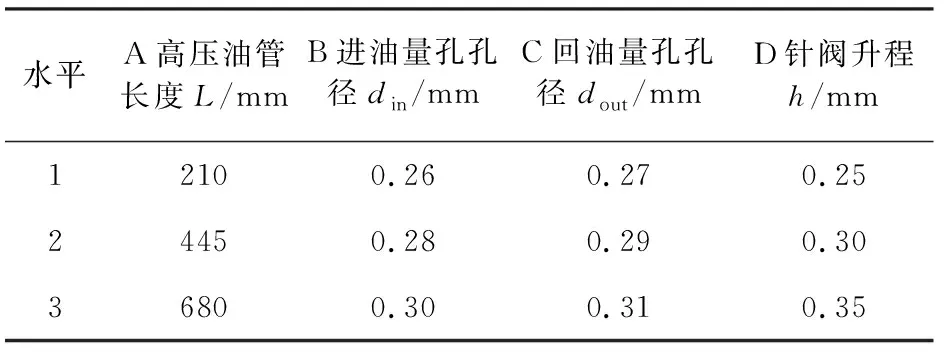

3.1 正交设计的因素与水平

正交设计的因素是影响设计指标的要素。具体到共轨喷油器,共轨喷油器的每个结构参数都会对其喷油规律产生影响。本研究中,受中重型车用柴油机结构限制,共轨喷油器的外形尺寸相对于原型不作更改,这样共轨喷油器的内部油道和腔室就不作为本次匹配设计的内容。根据先期中重型车用柴油机一维整机性能仿真预测,将标定点的共轨压力设计值预定为140 MPa,共轨喷油器的喷孔参数也通过三维燃烧过程仿真初步预测为8×0.15 mm,针阀升程被列为主要匹配设计参数。与共轨喷油器相连的高压油管长度和直径,对共轨喷油器的喷射过程有较大影响,设计时应与共轨喷油器的结构参数一起匹配设计。进回油量孔参数作为对共轨喷油器喷射过程影响的主要参数[3],亦为本次匹配设计的因素。各因素正交设计水平表见表3。

表3 各因素正交设计水平表

3.2 正交表设计

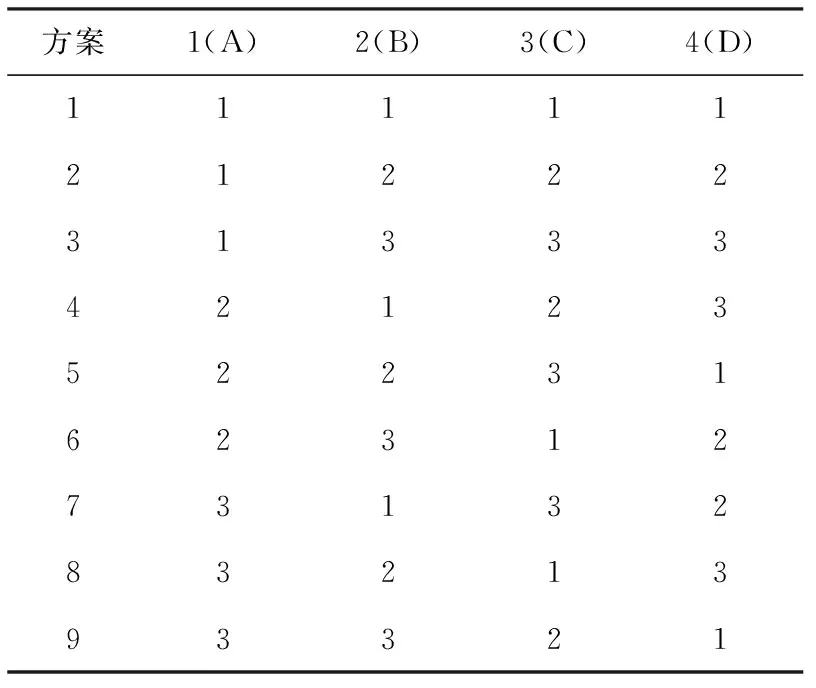

根据表3中正交设计的因素及水平,按照JB/T7510—94《工艺参数优化方法及正交试验法标准》构造四因素三水平正交表L9(34),即按照正交表中的参数匹配设计方案为9个(见表4)。

表4 正交表L9(34)

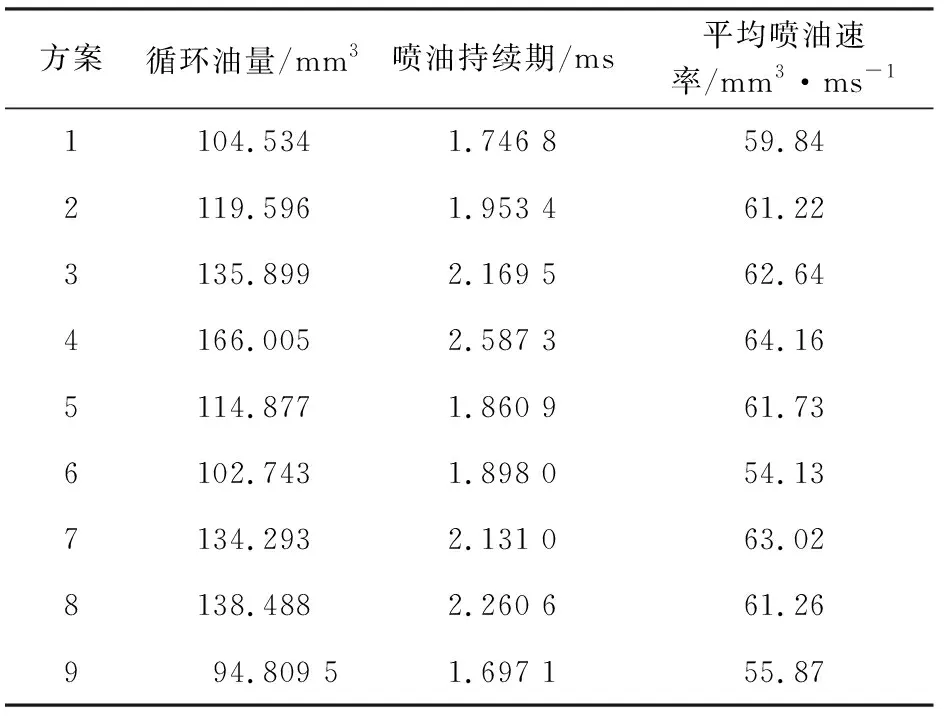

3.3 共轨喷油器结构参数优化匹配仿真结果及初步分析

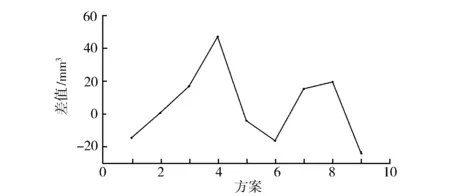

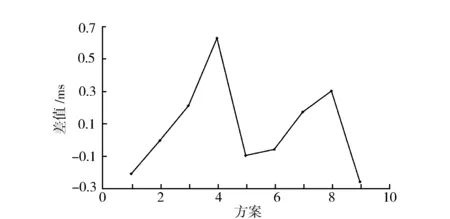

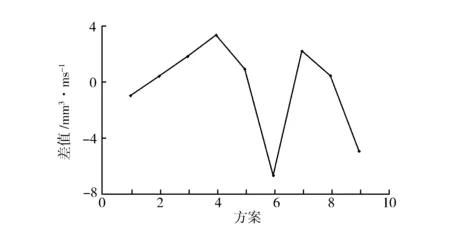

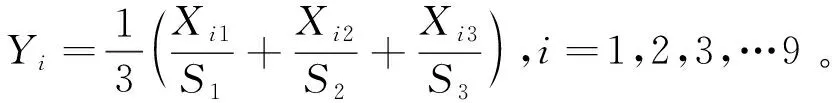

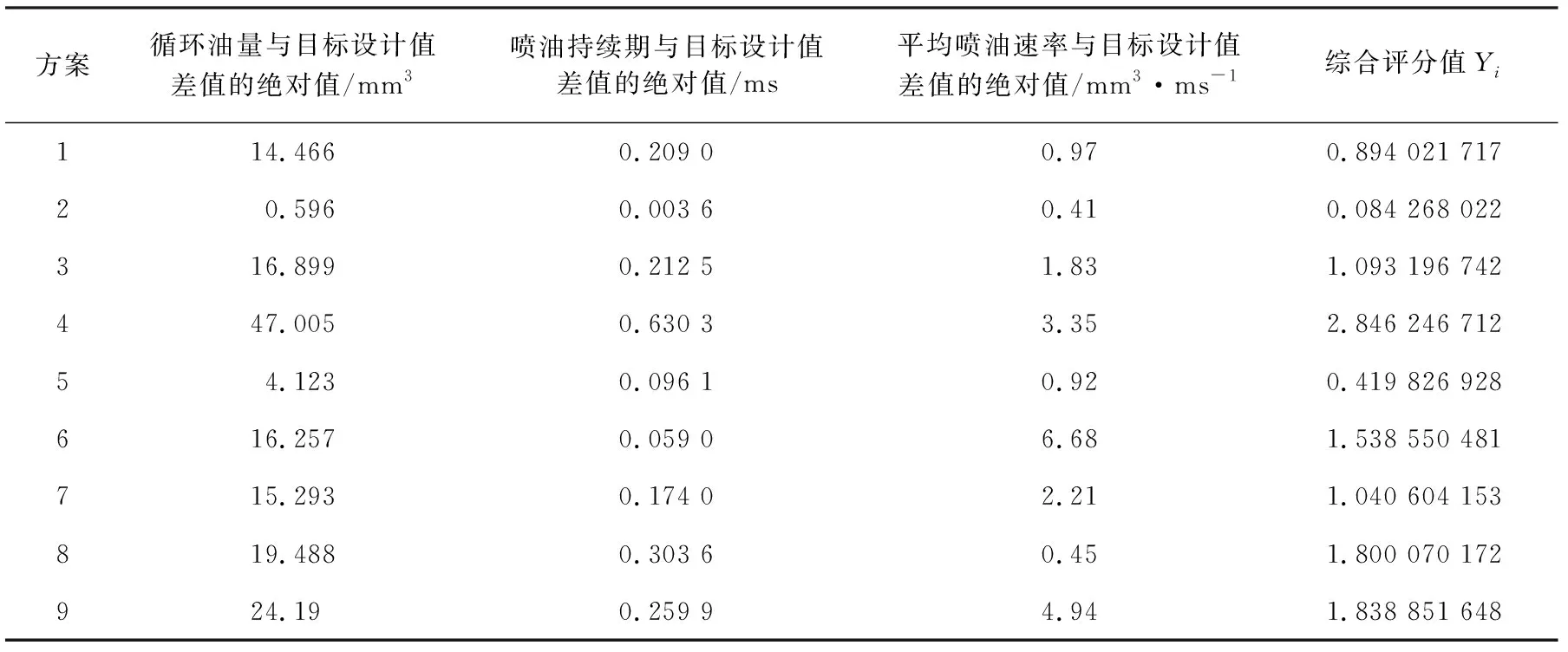

按照正交表中参数匹配设计的9个方案,代入各方案中共轨喷油器高压油管长度L、进油量孔孔径din、回油量孔孔径dout和针阀升程h的值,得到各方案的单次循环油量、喷油持续期,结果见表5;与目标设计值的差值见图5至图7。

将各方案的单次循环油量、喷油持续期和平均喷油速率与目标值的差值作为考核方案优劣的指标。

表5 各匹配方案仿真结果

图5 单次循环油量仿真值与目标设计值的差值

图6 喷油持续期仿真值与目标设计值的差值

图7 平均喷油速率仿真值与目标设计值的差值

从图5至图7可以看出,方案2与方案5单次循环油量、喷油持续期和平均喷油速率与目标值最接近。

3.4 基于多指标简易综合公式评分法的结果分析

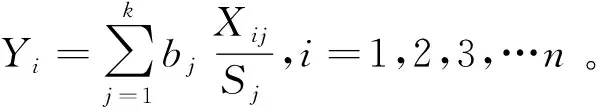

正交试验设计方法指出,当考核指标为两项或多项时,应采用综合评分法将多指标化为单项指标,以便于综合评价。简易综合评分公式如下:

(8)

式中:Yi为第i方案的综合公式评分;bj为第j个指标的权重系数;Sj为n次方案在k项指标下各自的标准差;Xij为第i方案、第j指标的值。

将单次循环油量、喷油持续期和平均喷油速率与目标值的差值作为考核方案优劣的指标,由于差值有正负之分,为便于综合评分计算,综合评分计算过程中取3个指标的绝对值,分别为Xi1,Xi2,Xi3。由于3项指标均为重要参数指标,重要程度相当,指标的权重系数相等。本研究中综合评分公式如下:

(9)

根据综合评分公式可得出各仿真方案的综合评分,结果见表6。差值的绝对值越小该方案越优,由表6可知,方案2的综合评分值最小。

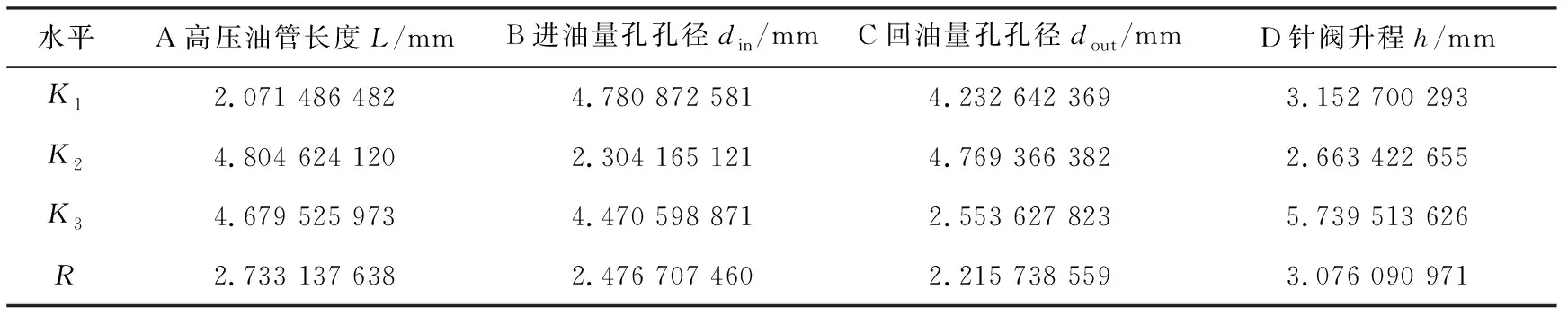

根据正交试验设计方法,采用极差分析:1)找出各因素对考核指标影响的主次顺序,各因素(高压油管长度,进回油量孔,针阀升程)对应的综合评分值的极差如表7中R行中的值表示,R值越大表示该因素对指标的影响程度越大。各因素对指标的影响程度由大到小排列为针阀升程h、高压油管长度L、进油量孔din、回油量孔dout。2)确定各因素较优位级组合。通过计算,得到各因素(高压油管长度,进回油量孔,针阀升程)相同位级综合评分值之和(见表7中K1,K2,K3)。K1,K2,K3所对应的因素列中的最小值组合即为各因素较优位级组合。结果为高压油管长度L=210 mm,进油量孔孔径din=0.28 mm,回油量孔孔径dout=0.31 mm,针阀升程h=0.3 mm。将该方案列为方案10,将以上各因素值输入仿真模型中进行计算,并将方案10与方案2作比较分析。

表6 各仿真方案综合效应评分

表7 各因素相同位级综合评分值及极差

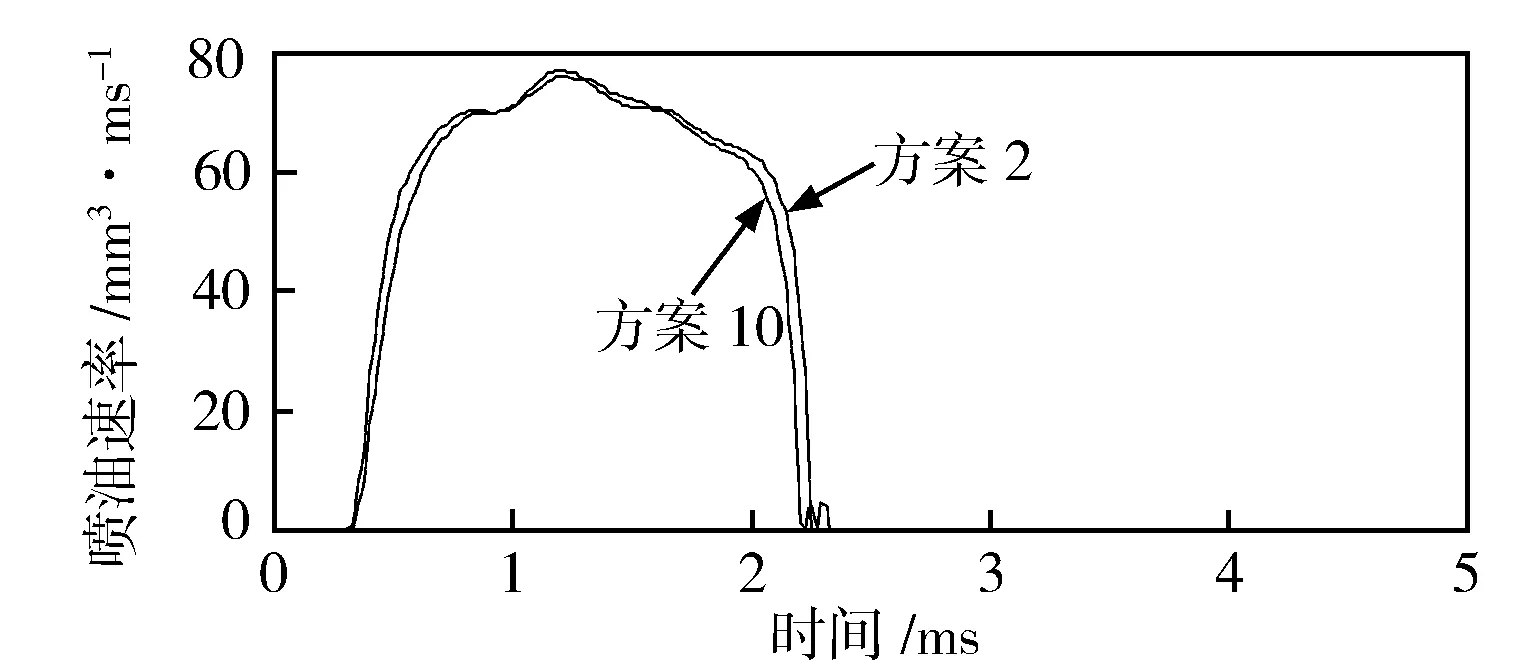

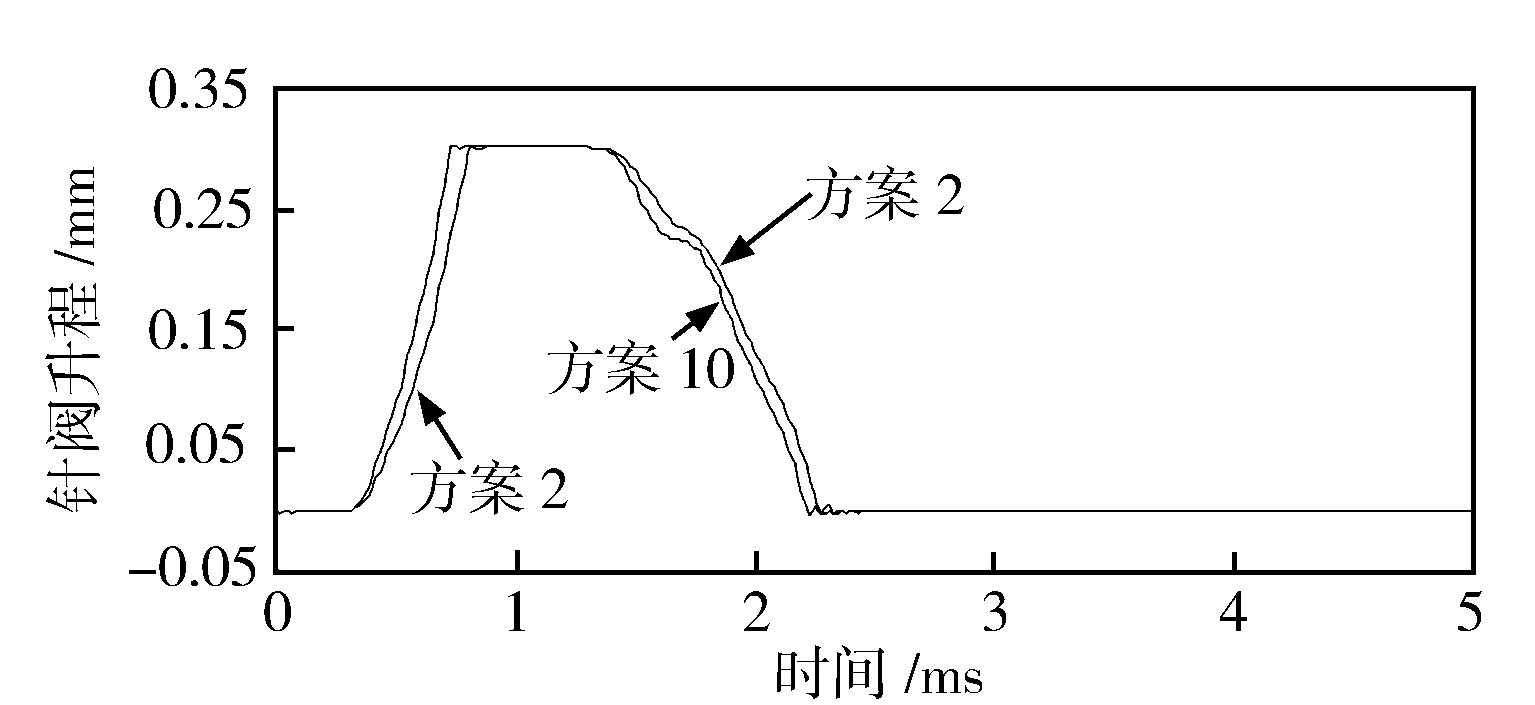

两个方案的因素值差别仅在于回油量孔值方案10为0.31 mm,方案2为0.29 mm,其余3个因素值相同。图8、图9示出方案2与方案10仿真结果对比。从喷油规律仿真(图8)和针阀升程的仿真(图9)可以看出,方案10回油量孔比方案2增大,进回油量孔的比值相对减小,喷射初期喷油速率大于方案2,而喷射后期喷油速率小于方案2。这与理想的“先缓后急”的喷油规律理念背道而驰,因此,还是推荐选用综合评分值最小的方案2各因素的参数值。

图8 喷油规律仿真结果

图9 针阀升程

4 试验验证

按方案2的结构参数设计加工共轨喷油器和高压油管,在高压共轨试验台(图3)上进行标定点喷油规律试验和共轨喷油器基础油量Map试验。

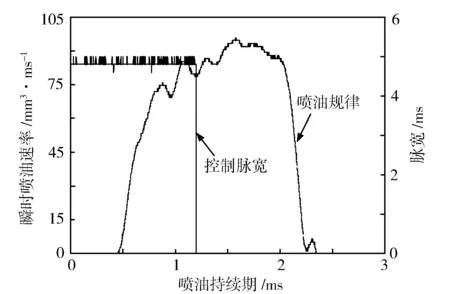

某中重型车用柴油机标定点喷油规律试验时,设置试验台单次喷油脉宽1.21 ms,轨压135 MPa,测试共轨喷油器单次循环油量为114.78 mm3,与方案2仿真值和柴油机需求目标值相对误差均为4%;喷油持续期1.874 ms,与方案2仿真值和柴油机需求目标值相对误差均为4%。说明按照正交设计方法优选出的共轨喷油器参数方案对喷油器的结构设计有一定的指导意义,设计的喷油器满足柴油机标定点指标需求。喷油规律及控制脉宽结果见图10。

图10 标定点喷油规律试验结果

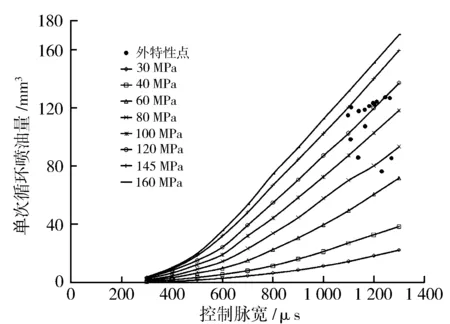

共轨喷油器基本油量Map见图11。轨压设置30~160 MPa,控制脉宽设置300~1 300 μs。经过整机试验验证,共轨喷油器的基本油量Map完全覆盖该中重型车用柴油机的全工况单次喷油量需求,而且不同轨压时的单次循环油量线性良好,共轨喷油器的稳定性满足整机需求。图11中“·”表示整机标定试验时,采集到的整机外特性各工况点共轨喷油器单次循环喷油量值。

图11 共轨喷油器基本油量Map

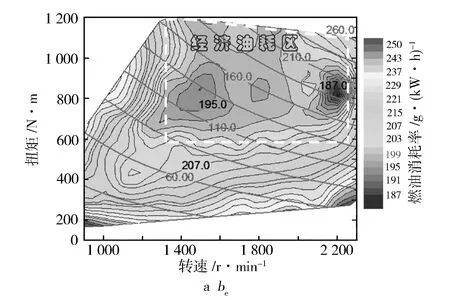

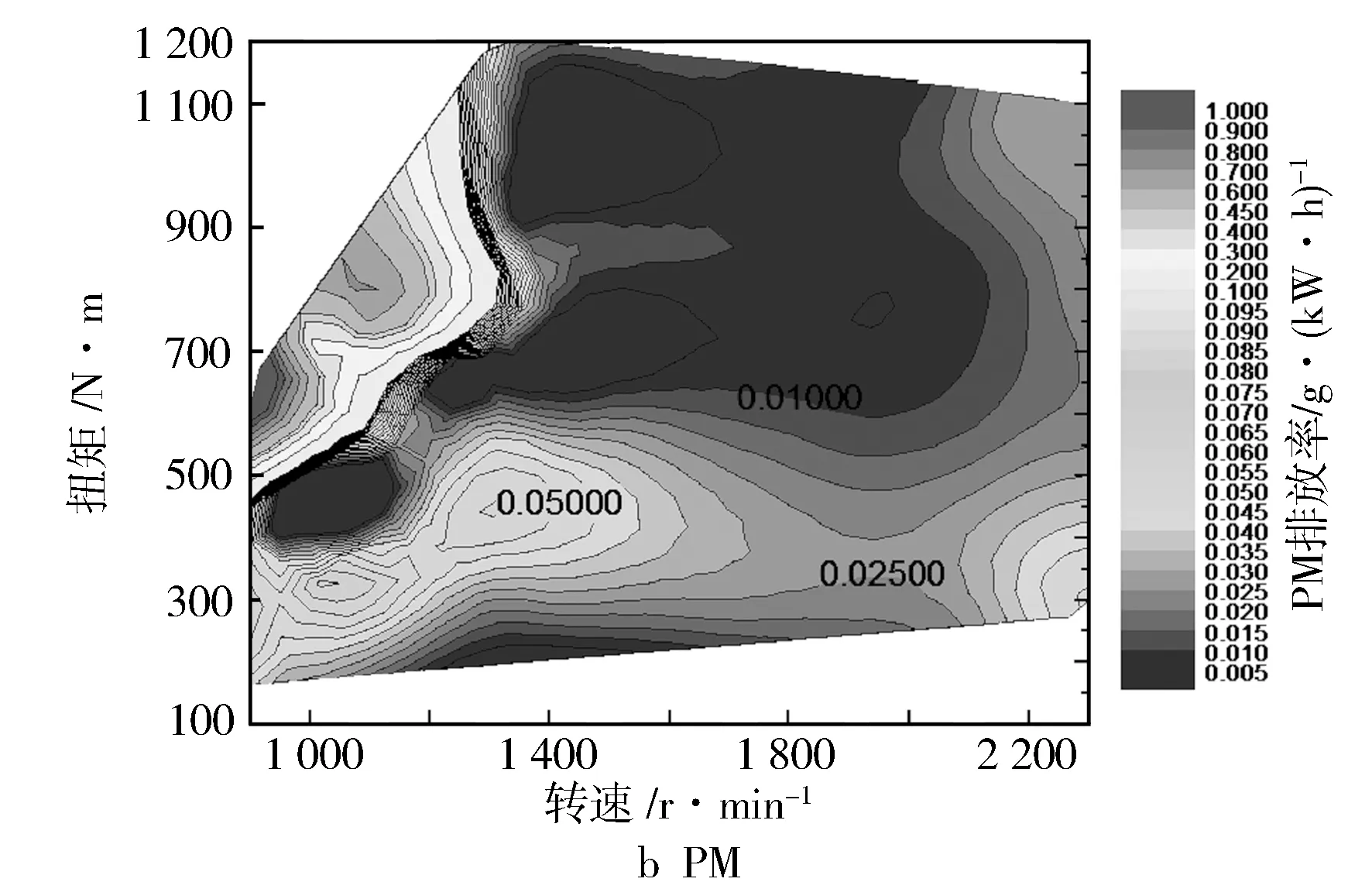

该共轨喷油器已成功匹配于某中重型车用柴油机,经过整机性能标定试验,整机功率、油耗等指标均满足预期要求。该中重型车用柴油机整机万有特性试验结果见图12。从试验结果来看,该柴油机实现了最大扭矩1 200 N·m、标定功率265 kW@2 300 r/min、外特性最低油耗195 g/(kW·h)(1 500 r/min附近)的性能设计目标,而且发动机万有特性试验的绝对经济油耗区完全覆盖整车经济油耗设计区(图12a)。此外,经济油耗区对应的PM排放较少(图12b),说明该柴油机的机内净化水平较高。

图12 中重型柴油机万有特性试验结果

5 结论

a) 采用经过优化设计后的共轨喷油器高压共轨台架在标定点进行喷油规律试验,测得共轨喷油器单次循环油量为114.78 mm3,仿真值和柴油机需求目标值相对误差均值为4%;喷油持续期1.874 ms,方案2仿真值和柴油机需求目标值相对误差均值为4%;

b) 采用经过优化设计后的共轨喷油器在高压共轨台架进行基本油量Map试验,测量结果表明,不同轨压时的单次循环油量线性良好,基本油量Map完全覆盖某中重型车用柴油机的全工况单次喷油量需求;

c) 经过优化设计后的共轨喷油器实现了整机标定点功率油耗指标,整机万有特性试验的绝对经济油耗区完全覆盖整车经济油耗设计区,经济油耗区对应的PM排放较少,说明该柴油机的机内净化水平较高;

d) 采用一维仿真结合正交试验设计原理,适用于共轨喷油器各参数的优化匹配设计,对共轨喷油器的设计试制具有指导作用。