柴油机循环变动与燃烧参数的相关性分析

2020-11-04张鹏

张鹏

(太原理工大学机械与运载工程学院,山西 太原 030024)

近年来,随着国家对节能低碳生活的倡导以及排放法规的逐渐加严,清洁代用燃料的开发研究成为热点课题。通过间接液化制取的F-T煤制油,具有燃油质量高,生产过程污染小的优良特点[1],本研究所用的F-T煤制油通过间接液化制取。

现有研究表明:F-T柴油十六烷值高,滞燃期短[2-3],相比于0号柴油,能够大幅降低SO2、THC、CO和PM排放,并降低油耗量[4-6]。Lapuerta等[7-8]研究发现,相比于传统燃油,F-T在开始阶段就表现出不同的燃烧特性,预混燃烧和扩散燃烧均开始较早。Sajjad等[9]发现,燃用F-T煤制油时,随着EGR率的增大燃烧过程推后,燃烧阶段放热增多。Gill和Torregrosa等[10-11]分析了燃油特性与燃烧之间的参数,结果表明提高燃油雾化能力会增加混合气的形成量,进而导致放热率增高、燃烧噪声增大。李文杰[21]发现适当增大喷油提前角、缩短喷油持续期可以提高燃用F-T柴油时的缸内压力,改善动力性不足的问题。王忠等[22]发现,引入EGR使F-T柴油滞燃期延长,燃烧重心后移,最高燃烧压力和缸内平均燃烧温度降低。Pastor等[23]发现F-T煤制油在不同载荷下,比普通柴油产生的炭烟更少,炭烟氧化速度更快。Jiao yufei等[24]研究发现,采用F-T煤制油柴油机的气缸压力、升压率、放热率均低于普通柴油机。F-T煤制油作为一种性能优良的柴油机代用燃料,具备提升柴油机性能的潜能,但现有的研究主要集中在F-T煤制油在柴油机上的燃烧和排放特性控制方面,对F-T煤制油循环变动方面的研究成果较少,而降低F-T煤制油柴油机燃烧循环变动为提高柴油机性能提供了途径和方法。

循环变动会导致柴油机热效率降低、输出功率下降以及有害排放物增加[12-13],目前F-T煤制油的研究中缺乏对循环变动的研究,鉴于此,本研究在辨识燃烧参数的基础上,对F-T煤制油的循环变动特性进行分析,并研究了循环变动与燃烧参数间的相关性。

1 燃料特性及试验装置

1.1 测试油样

试验采用F-T煤制油和国六标准柴油,主要特性参数见表1。F-T煤制油作为一种工业化工液体燃料,相比于0号柴油具有低密度、馏程温度低、热值高、十六烷值高、不含硫和芳烃含量低的特点。

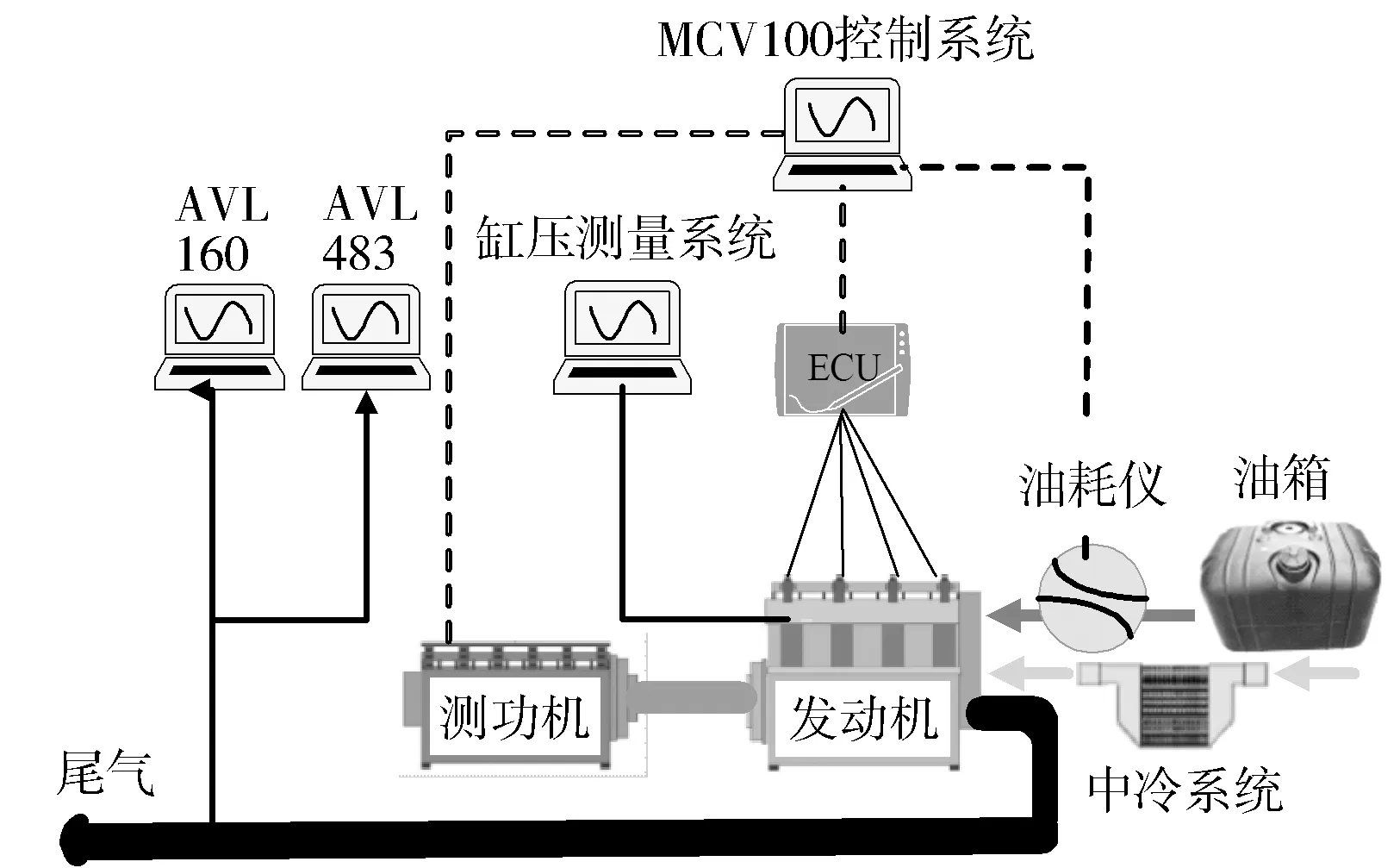

1.2 试验装置

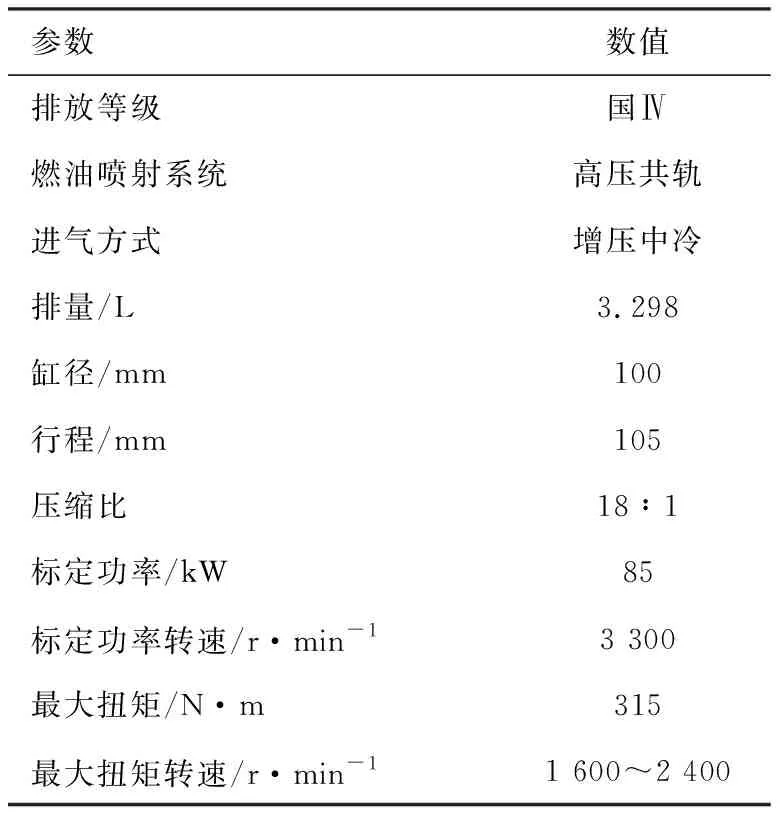

试验采用增压中冷电控柴油机,使用独立的外部循环水对其进行冷却,通过ET测控系统和电涡流测功机实现对转速和扭矩等参数的调节和测量,缸内压力通过Kistler传感器和燃烧分析仪进行采集和分析。发动机性能指标见表2,发动机台架见图1。整个试验过程中控制进气温度为50±3 ℃,冷却水温度为80±5 ℃,柴油机稳定运行后开始采集数据。

表2 发动机性能指标

图1 试验系统布置

2 试验结果及分析

2.1 缸内压力分析

滞燃期和燃烧持续期是燃烧过程的直接体现,通过分析燃烧缸压峰值、滞燃期、燃烧持续期之间相关性,可以对燃烧现象和燃烧过程进行充分的研究,也可为柴油机燃烧循环变动方面的研究提供数据依据。

使用两种油样时缸内压力随转速的变化规律见图2。由图可知,在相同的工况下,F-T煤制油相比于0号柴油缸压较小,缸压峰值对应的相位提前。这主要是由燃油特性决定的,F-T煤制油十六烷值高,滞燃期短,形成的混合气量较少。在一定程度内,两种燃料的缸内压力均随着转速的升高而增大,当转速达到2 800 r/min时,循环时间减少,缸内的残余废气率增加,对混合气的稀释作用开始变得显著,缸内压力开始下降,相应的峰值延后出现。

图2 不同工况下的缸内压力

2.2 放热率分析

放热率是一个重要的燃烧指标,本研究参考文献[14-16]基于第一热效率的单区模型进行计算:

(1)

(2)

式中:k为绝热系数;A为燃烧室容积;h为传热率;n为发动机转速;Tg为燃气温度;Tw为气缸壁温度。

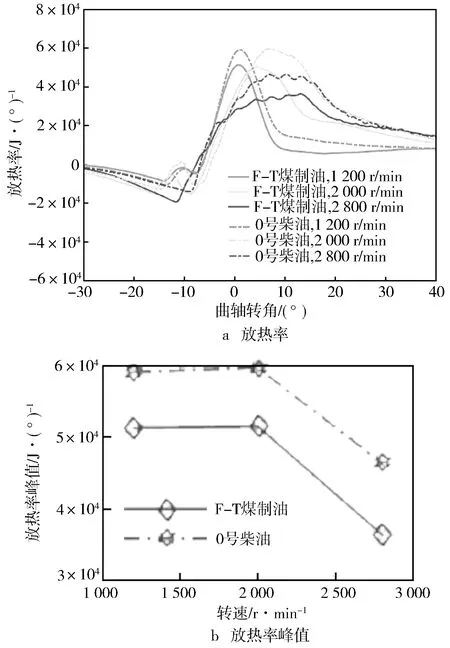

不同工况下的放热率见图3。放热率与缸内压力的变化规律基本一致,当转速为2 800 r/min时柴油机只有主喷,没有预喷,放热率由双峰变为单峰。F-T煤制油主要是直链烷烃,十六烷值高、燃烧速度快,预混合气少,放热少,峰值相位提前。

图3 不同工况下的放热率

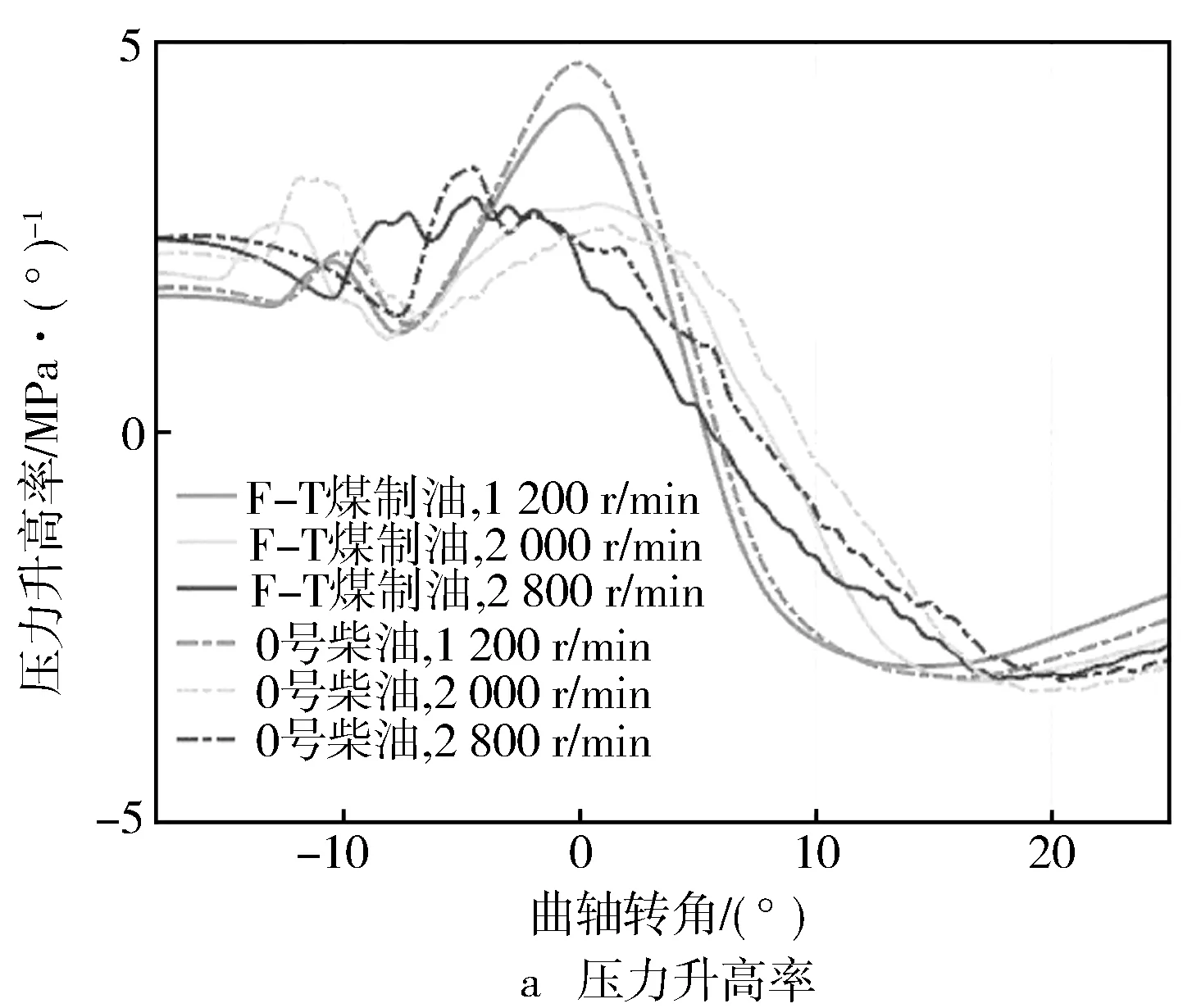

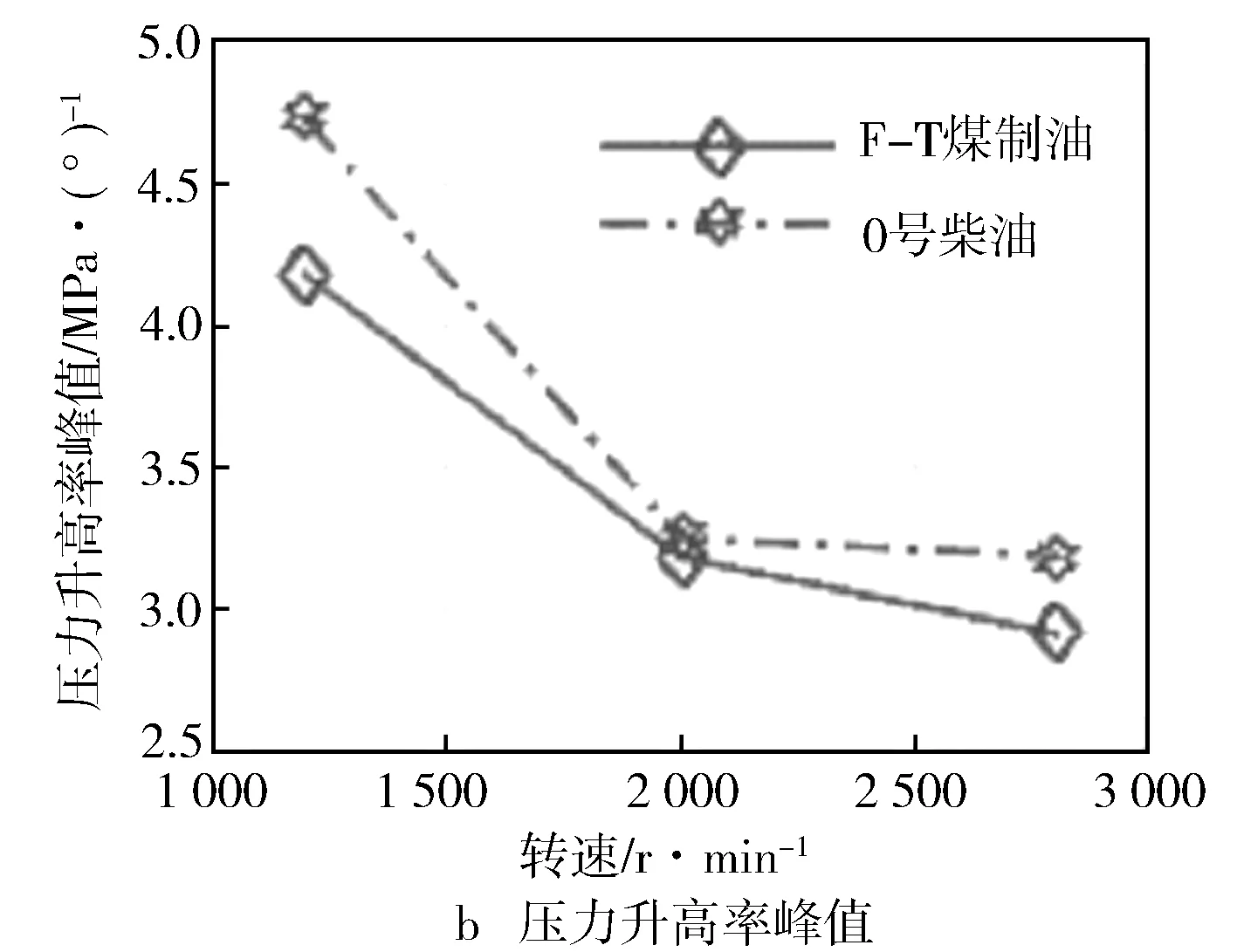

2.3 压力升高率分析

压力升高率对柴油机噪声具有重要影响,随着压力升高率的增加,柴油机会产生刺耳的噪声,甚至造成损害[17]。

测试油样在不同工况下的压力升高率变化见图4。从图中可以看出,相比于0号柴油,F-T煤制油的压力升高率较低,压力升高率峰值相位稍有提前。主要的原因是F-T煤制油滞燃期短,燃油混合过程较短,混合气温度和缸内温度较低,燃烧等容度低。随着转速的升高,缸内残余废气率增加,混合气质量下降,压力升高率下降。随着转速的进一步增高,缸内残余废气率为主要影响因素,压力升高率基本保持相对恒定。

图4 不同工况下的压力升高率

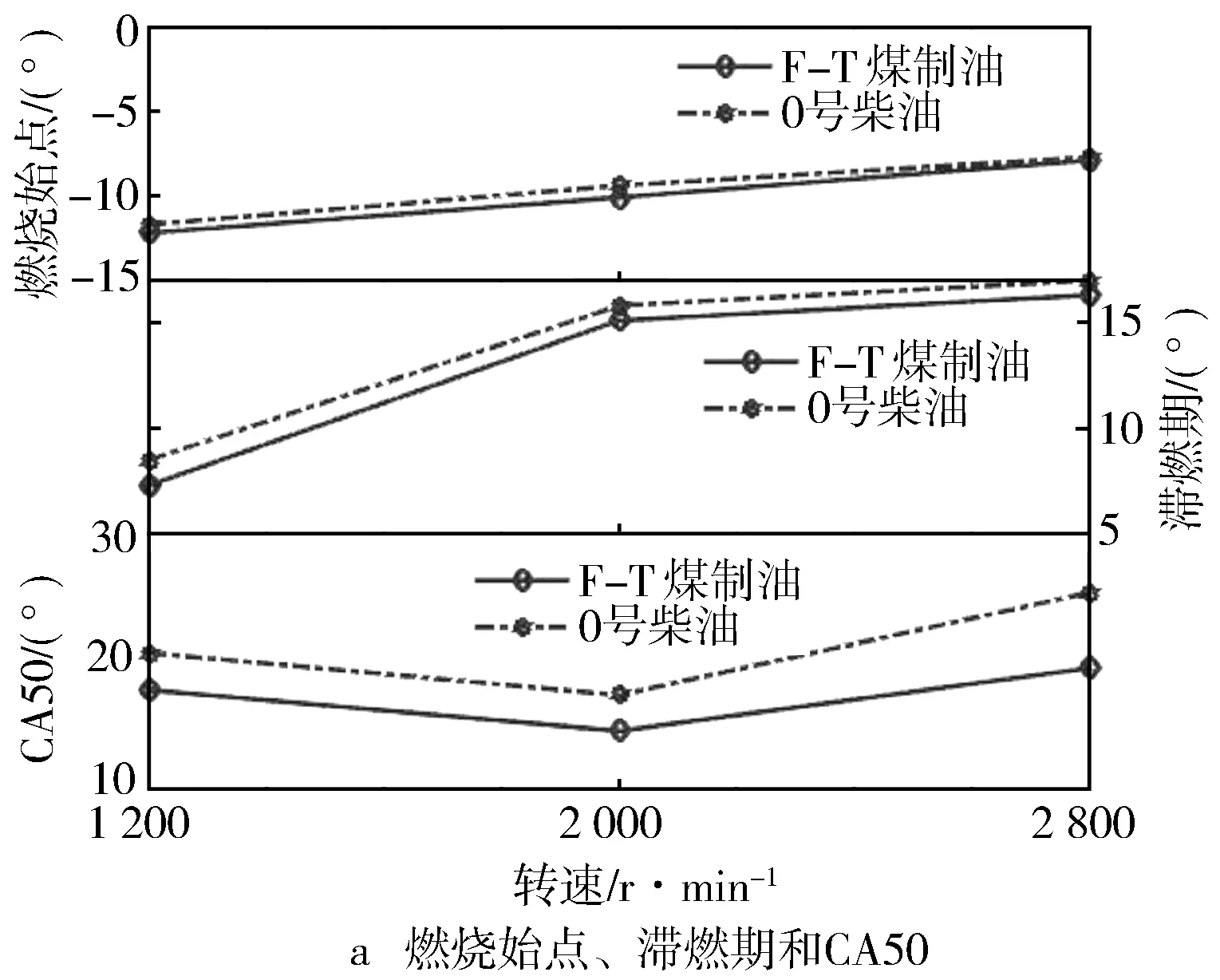

2.4 燃烧参数分析

燃烧始点为第一个火核形成时刻对应的曲轴转角,本研究取放热率明显上升的第一个极小值点为着火点。定义喷油始点至燃烧始点间的曲轴转角为滞燃期。CA10、CA50和CA90分别为10%,50%和90%燃烧过程对应的曲轴转角[18]。

不同工况下的燃烧参数见图5。由图5a可以看出,相比于0号柴油,F-T煤制油的燃烧始点稍有提前,在1 200,2 000,2 800 r/min的转速下,F-T煤制油的滞燃期分别缩短1.2°,0.9°,0.7°曲轴转角。由于F-T柴油十六烷值高、馏程温度低,燃油蒸发速度快,CA50提前约2°曲轴转角。随着转速的升高,燃烧滞后、滞燃期延长,空气燃油混合均匀度提高,燃烧过程得到改善,燃油特性对燃烧过程的影响降低。

燃烧持续期定义为CA10至CA90之间的曲轴转角,有效热效率为燃油转换效率的重要参数,这两个参数在不同工况下的变化规律见图5b。

F-T煤制油具有较长的燃烧持续期,相比于0号柴油增大6°曲轴转角,这是因为F-T煤制油滞燃期短,预混合时间长,因此燃烧持续期长。随着转速的升高,燃油混合过程加快,燃烧速度提高,两种油样的燃烧持续期均降低。相比于0号柴油,F-T煤制油的有效热效率分别提高1.5%,1.4%和0.7%。有效热效率与CA50具有较大的关联度,CA50越提前,燃烧等容度越高,缸壁的热泄漏、循环水的热交换越少,有效热效率越高。

图5 不同工况下的燃烧参数

2.5 循环变动分析

缸压具有易测量且对燃烧稳定性敏感的特性,本研究采用缸压的循环变动来表征多个循环的一致性[19-20]。循环变动系数和标准差以及峰值缸压和燃烧参数之间的相关性定义如下:

(3)

(4)

(5)

(6)

图6示出两种测试油样在不同工况下的循环变动特性,图中给出了每个工况下100个循环的缸压峰值和变动率。由图可见,在不同的工况下,F-T煤制油变动率分别为1.72%,1.32%和2.02%,小于0号柴油的2.49%,2.16%和4.01%。原因在于:F-T煤制油十六烷值高、密度低、燃油雾化能力强,混合气质量得到改善,在火焰形成过程的气流湍流强度低,这些因素使得F-T煤制油燃烧稳定,循环变动低。两种油样均在2 000 r/min转速下循环变动最小,2 800 r/min转速下循环变动最大。这主要在于当转速在一定程度提高时,缸内温度和气流运动增强,混合气质量得到改善;而当转速进一步提高时,燃烧过程缩短,缸内残余废气率变大,更易导致不稳定燃烧,循环变动增大。

图6 不同工况下的循环变动

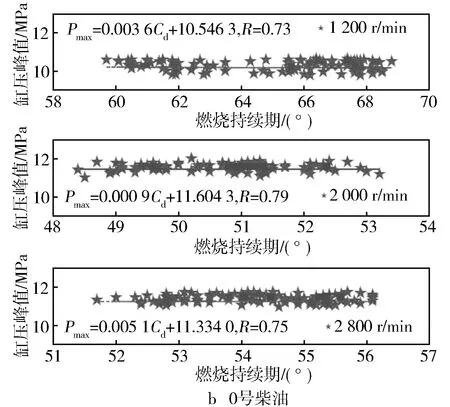

缸压峰值与滞燃期的相关性见图7。从图中可以发现,两种油样在不同工况下的缸压峰值均可以用滞燃期的线性关系式表达,随着滞燃期的延长而增大。当转速为1 200,2 000和2 800 r/min时,F-T煤制油的相关系数分别是0.75,0.78和0.73,低于0号柴油的0.81,0.86和0.83。滞燃期对缸压峰值存在较强的关联作用,F-T煤制油的滞燃期与缸压峰值的相关性小于0号柴油。

缸压峰值与燃烧持续期的相关性见图8。燃烧持续期对缸压峰值的作用与滞燃期相反,缸压峰值随着燃烧持续期的延长线性减小。燃烧持续期越长,燃烧等容度越低,循环变动的倾向增大,缸压峰值降低。

当转速为1 200,2 000和2 800 r/min时,F-T煤制油的相关系数分别是0.61,0.67和0.65,低于0号柴油的0.73,0.79和0.75。F-T煤制油的燃烧持续期对缸压峰值的影响较小,相关性系数较低。两种油样均在2 000 r/min时关联度取得最高值,这与循环变动的变化规律是一致的,在一定范围内增高转速有助于降低循环变动;当转速继续升高时,燃烧循环变动增大,相关度降低。

图7 缸压峰值与滞燃期相关性

图8 缸压峰值与燃烧持续期相关性

3 结论

a) 相比于0号柴油,F-T煤制油燃烧较早、滞燃期短、燃烧持续期长、缸压和放热率低、CA50提前、有效热效率高;

b) F-T煤制油火核形成过程中气体湍流强度低,燃烧循环变动低;

c) 燃烧参数与循环变动具有较强的关系,滞燃期越长、燃烧持续期越短,燃烧稳定性越高;

d) F-T煤制油可以在柴油机上稳定运行,能够通过改善燃烧过程来降低柴油机的燃烧循环变动。