柴油机排气颗粒与DPF过滤壁面的碰撞力学特性分析

2020-11-04王凯王忠刘帅李瑞娜赵洋

王凯,王忠,刘帅,李瑞娜,赵洋

(1.江苏大学汽车与交通工程学院,江苏 镇江 212013;2.常熟理工学院汽车工程学院,江苏 常熟 215500)

颗粒捕集器(DPF)是最有效的柴油机颗粒捕集装置之一。柴油机的排气颗粒随气流在DPF中受到布朗扩散、拦截和惯性机理的相互作用[1-2],与DPF中的过滤壁面或堵头发生碰撞。不同条件下颗粒-壁面之间的碰撞对颗粒在壁面上的黏附过程产生影响,探讨DPF的材料特性、颗粒的物性和动力学参数[3-4]对颗粒与壁面的碰撞过程中特性参数的影响,对提高DPF的捕集效率、优化DPF的结构设计和减少柴油机颗粒排放具有重要的意义。

围绕DPF的捕集效率研究,孙万臣等[5]通过试验研究表明,DPF对颗粒的捕集效率与发动机工况和颗粒粒径有关,DPF对粒径较小的核态颗粒相比于积聚态颗粒捕集效率更高,随发动机转速和负荷增加,捕集效率降低。主要是因为随着发动机转速升高,排气流速增加,排气颗粒粒径峰值向大粒径方向偏移,颗粒在DPF过滤壁面上的碰撞黏附率变低。为了更加深入了解颗粒与壁面的碰撞黏附过程,针对颗粒与壁面的碰撞模型研究,N.Almohammed[8]与O.V. Kim[9]等建立了考虑黏附力作用的弹性颗粒-壁面碰撞模型,表明黏附力对颗粒-壁面碰撞有很大影响。Wang等[10]研究了纳米颗粒与光滑平面接触时的附着效率,得到颗粒入射角与粒径对附着效率的影响,并提出了一种新的附着效率计算公式,结果表明对于垂直撞击壁面的颗粒,其在壁面上附着更为困难,随着颗粒直径增大,吸附效率总体降低。张凯等[11]通过龙格库塔方法研究了颗粒-壁面碰撞的压缩阶段及回弹阶段的动力学特性,对Maxwell速度分布进行积分得到碰撞效率,结果发现颗粒的碰撞效率随着碰撞角的增加而增大,壁面排斥力在一定程度上阻碍了颗粒的凝并。

为了研究柴油机排气颗粒在DPF内的碰撞过程,建立了颗粒在壁面上的碰撞反弹模型,运用Fluent模拟孔道内的速度场分布情况,分析了颗粒粒径、入射角、入射速度、压缩距离和表面能等对颗粒-壁面碰撞特性参数(黏附力与黏附能、最大接触半径)以及颗粒发生反弹时的评价指标(法向恢复系数、临界黏附速度)的影响;应用原子力显微镜,测量了模型中颗粒在碰撞反弹中受到的黏附力,确定了表面粗糙度修正系数;搭建试验台架,对颗粒在过滤壁面上的沉积形貌进行分析,对计算的结果进行验证。

1 颗粒与DPF过滤壁面碰撞分析

1.1 DPF捕集模型

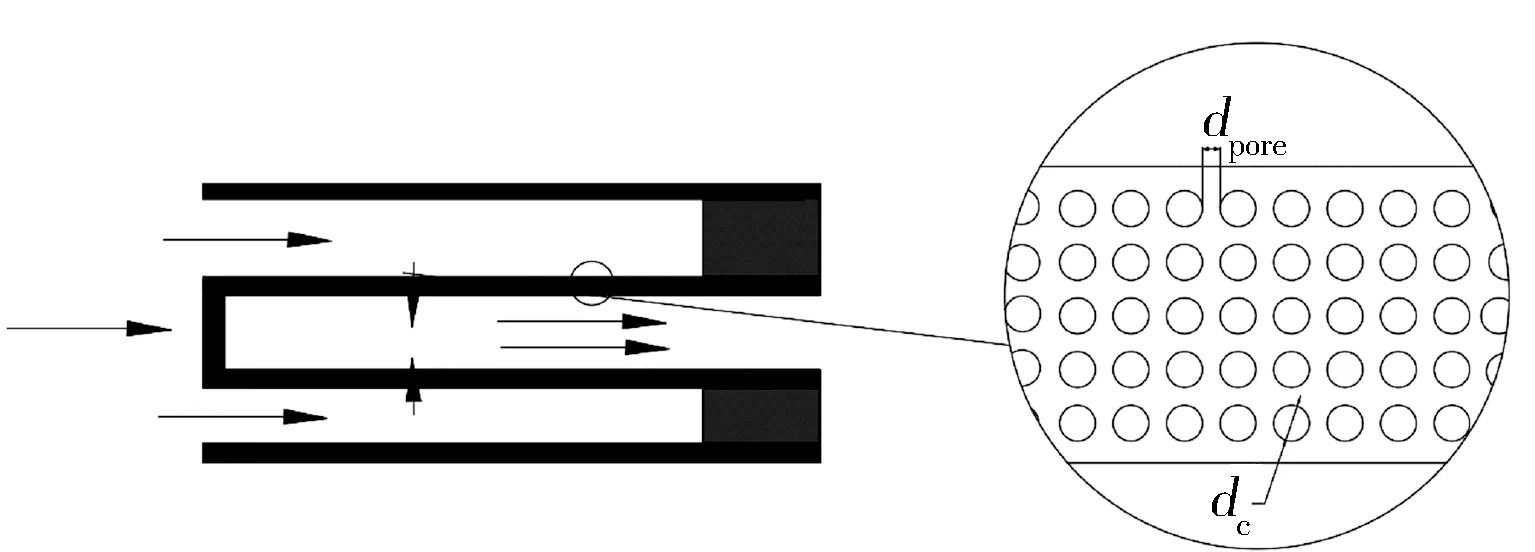

在DPF捕集过程中,颗粒从进口孔道进入DPF内部,穿过过滤壁面,从出口孔道排出。过滤壁面的孔隙为微米级,纳米级的柴油机排气颗粒进入过滤壁面受到布朗扩散、直接拦截与惯性碰撞捕集的作用,与壁面发生碰撞。与过滤壁面发生碰撞后的颗粒,一部分沉积在壁面上,另一部分发生反弹并逃离DPF,进入到大气中。

为了研究过滤壁面附近的流场分布情况,将过滤壁面简化为由单元捕集体构成的阵列组合结构,构建两个孔道中心轴线之间的几何模型,并缩短了孔道的长度,结构见图1。相关尺寸参数的关系见式(1)。

(1)

式中:dproe为过滤壁面的平均孔径;ε为过滤壁面的孔隙率;dc为捕集单元直径。

图1 DPF几何模型

通过模型简化得到的捕集单元体远远大于纳米级颗粒,为了研究排气颗粒在捕集单元体上的碰撞黏附过程,将颗粒与捕集单元体碰撞过程看作是排气颗粒与平面之间的碰撞过程。

1.2 受力分析

应用一种冲击模型(其中考虑了黏附力),能量经过材料变形和黏附阻尼消散,并假设这些能量损失是独立的。考虑到颗粒本身的大小以及实际中运行轨迹,忽略重力对颗粒与壁面碰撞的影响。

图2示出柴油机排气颗粒在与壁面碰撞时的受力示意。在法线方向、切向方向和旋转方向的粒子动力学方程如下:

man=Fn=FH+FA,

(2)

mat=Ft。

(3)

图2 颗粒-壁面碰撞受力图

碰撞过程中黏附力由下式计算:

(4)

式中:a为颗粒与壁面的接触半径;CR为表面粗糙度修正系数,取值范围一般为0.05~1[9,12];δ为颗粒与壁面的压缩距离;r为颗粒的半径;ωA为系统表面能[13];γi为两种接触材料的表面自由能。表面能也可以看作材料分子间范德华力作用特性的宏观表征[14]。

黏附能用以表征颗粒碰壁之后发生反弹离开壁面的难易程度以及颗粒沉积在壁面的稳定性。黏附能指FA在位移过程中所做的功:

WA=2am2FA/3r。

(5)

最大接触半径am为

(6)

式(2)中的接触力FH由下式计算:

(7)

式中:x为在n方向颗粒质心相对位移的绝对值;K为赫兹刚度;υi为两个表面的泊松比;Ei为两个表面的杨氏模量。

速度的法向恢复系数定义为e=Vre/Vin,结合颗粒从入射到出射整个过程中能量守恒以及以上各式,求得e:

(8)

法向临界黏附速度[15]是用来评价颗粒是否黏附于壁面的主要指标。当颗粒达到法向临界黏附速度时,法向恢复系数为0,颗粒黏附在表面上。通过计算得到颗粒的法向临界黏附速度Vc:

(9)

当碰壁瞬间颗粒速度小于该速度时,颗粒黏附在表面上。

在颗粒与DPF过滤壁面的碰撞过程中,颗粒的动能转化为颗粒碰撞在壁面上时变形压缩需要的内能,最大接触半径可以反映颗粒与壁面碰撞时的变形程度。法向恢复系数与临界黏附速度是衡量颗粒与壁面发生碰撞反弹时的重要参数,对研究颗粒与壁面的碰撞过程有着重要意义。

2 参数确定

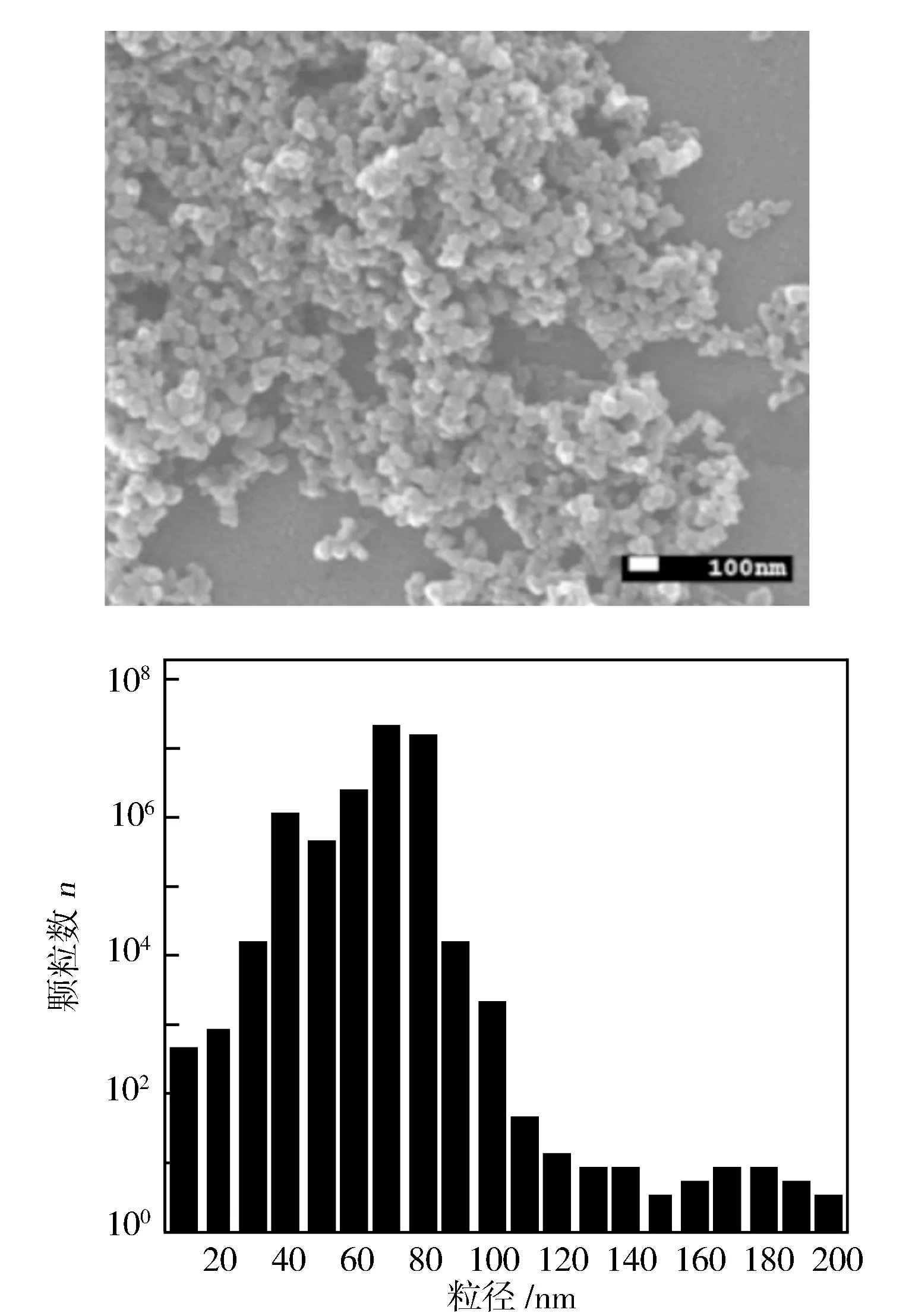

2.1 排气颗粒粒径区间的确定

图3示出柴油机排气颗粒的透射电子显微镜图像与粒径分布。在DPF的前端,排气颗粒的粒径范围在10~1 000 nm之间,从图3可以看出,排气颗粒粒径主要集中在10~130 nm,因此计算时主要选择颗粒粒径为10,30,50,70,90,110,130 nm。颗粒杨氏模量E1为4.8 MPa[16],颗粒表面能γ1为2.7 J/m2[17-18],颗粒密度ρ为2 000 kg/m3[19]。

图3 颗粒透射电子显微镜图像与粒径分布

2.2 表面粗糙度修正系数CR的试验确定

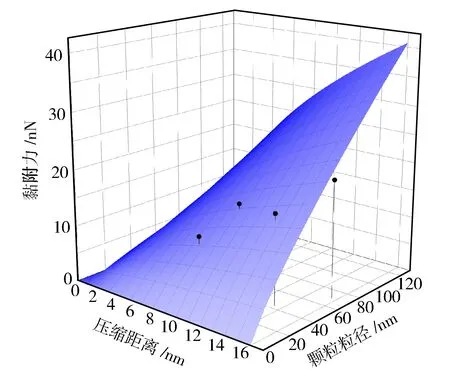

为了得到式(3)中的表面粗糙度修正系数CR,将原子力显微镜测量得到的颗粒与壁面之间的黏附力与计算得到的2πf0的数值进行对比,两者的比值即为表面粗糙度修正系数CR。

原子力显微镜(atomic force microscopy,AFM)能够有效检测样品表面与探针之间的原子间作用力,采用AFM来研究单个颗粒与样品之间的黏附力可以使试验条件得到很好的控制,更好地理解颗粒黏附的复杂过程[20]。试验采用的仪器为Bruker Dimension Icon原子力显微镜。选取不同粒径的颗粒进行测试,探究不同粒径的颗粒与DPF内表面之间的黏附力。测量得到的黏附力随探针与壁面之间距离的变化关系见图4。

图4 原子力显微镜测得的黏附力曲线

图4反映了探针离开壁面时经历的4个过程。A—B阶段修饰探针开始返回,悬臂受压变形减小;B阶段悬臂恢复至水平状态,此时颗粒与壁面之间压缩距离最大,并达到最大接触半径; B—C阶悬臂上升,修饰探针受到黏附力的影响产生变形并在C点处形变达到最大,C点过后修饰探针与壁面完全分离,因此认为B—C点修饰探针所经过的距离为颗粒与壁面的最大压缩距离δ。

图5示出当表面粗糙度修正系数CR的值取为0.11时,由黏附力模型得到的三维曲面图,反映了颗粒与壁面之间的黏附力随压缩距离δ与颗粒粒径之间的变化关系。图5中黑色圆点为原子力显微镜测量的粒径为31 nm,46 nm,50 nm,68 nm的颗粒与壁面之间的黏附力。试验所测结果与计算结果相差不超过1%。

图5 黏附力计算值与试验数据

3 颗粒在壁面沉积试验验证及分析

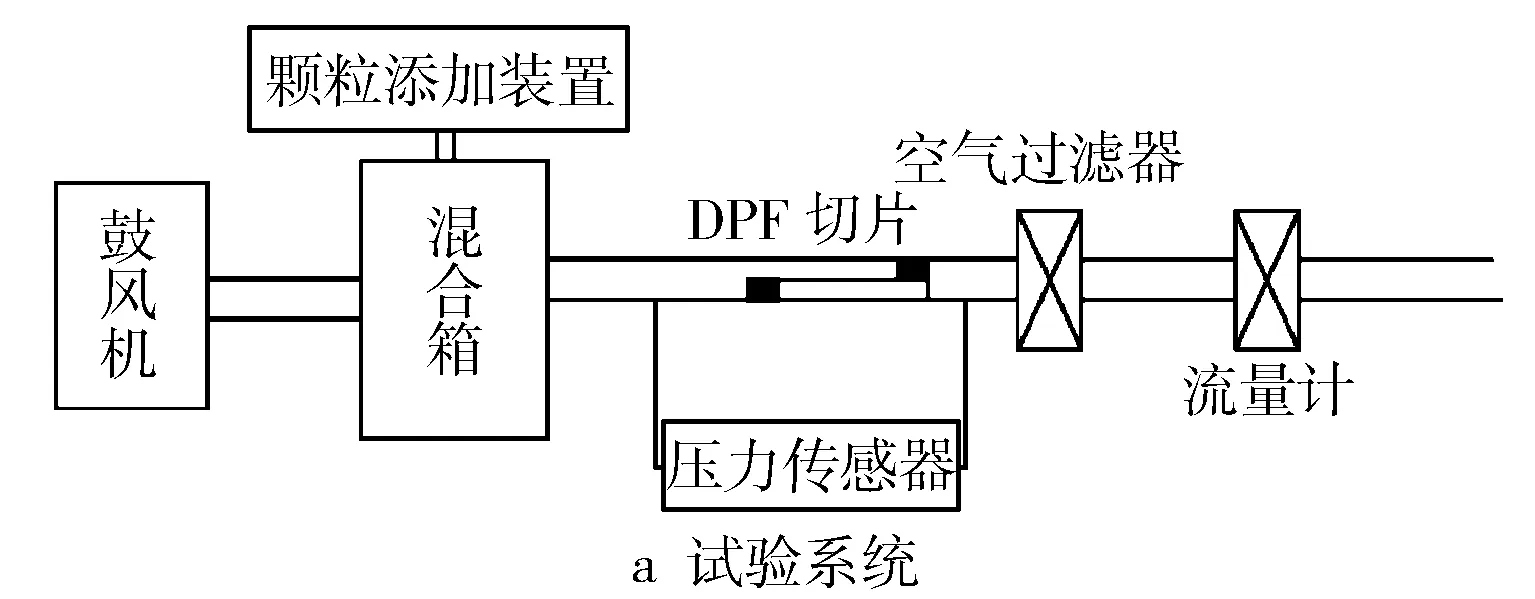

柴油机排气颗粒与DPF壁面发生碰撞后,逐渐沉积在壁面上,颗粒的物性参数和运动特性对颗粒在壁面上的沉积有着重要影响,沉积的形貌特征也反映了颗粒与壁面的碰撞过程。为了观察颗粒在DPF切片上的沉积形貌,搭建试验台架,主要包括DPF过滤壁面切片、方形管道、鼓风机与混合箱。堵头堵住过滤壁面切片上下两头,炭烟与空气形成的二相流穿过壁面,从主体段后端的下半部分流出,迫使气流中的颗粒与壁面发生碰撞并沉积在壁面上。试验台架系统结构示意图与主体过滤部分图片见图6。

图6 试验台架系统结构示意图与主体过滤部分

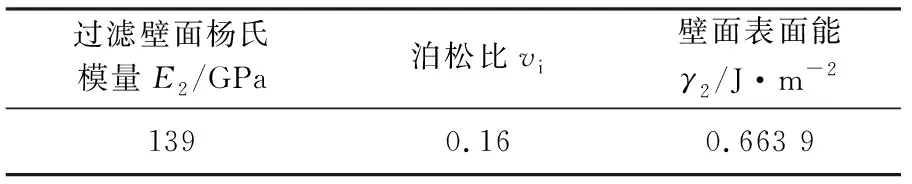

依据柴油机排气颗粒的特征,选择Evonik生产的PU(Printex-U)、SB4、FW255炭黑颗粒,3种商用炭黑颗粒中,相对于SB4颗粒,PU颗粒有着更小的比表面积,表面能也更小,而FW255颗粒有着更小的原生粒径。3种炭黑具有较高的碳元素含量,同时存在一定的灰分,其理化特性与柴油机颗粒的理化特性较为接近。试验所用到的堇青石DPF材料与炭黑颗粒参数见表1与表2。

表1 堇青石DPF材料的特性参数[21-23]

表2 试验用炭黑颗粒参数

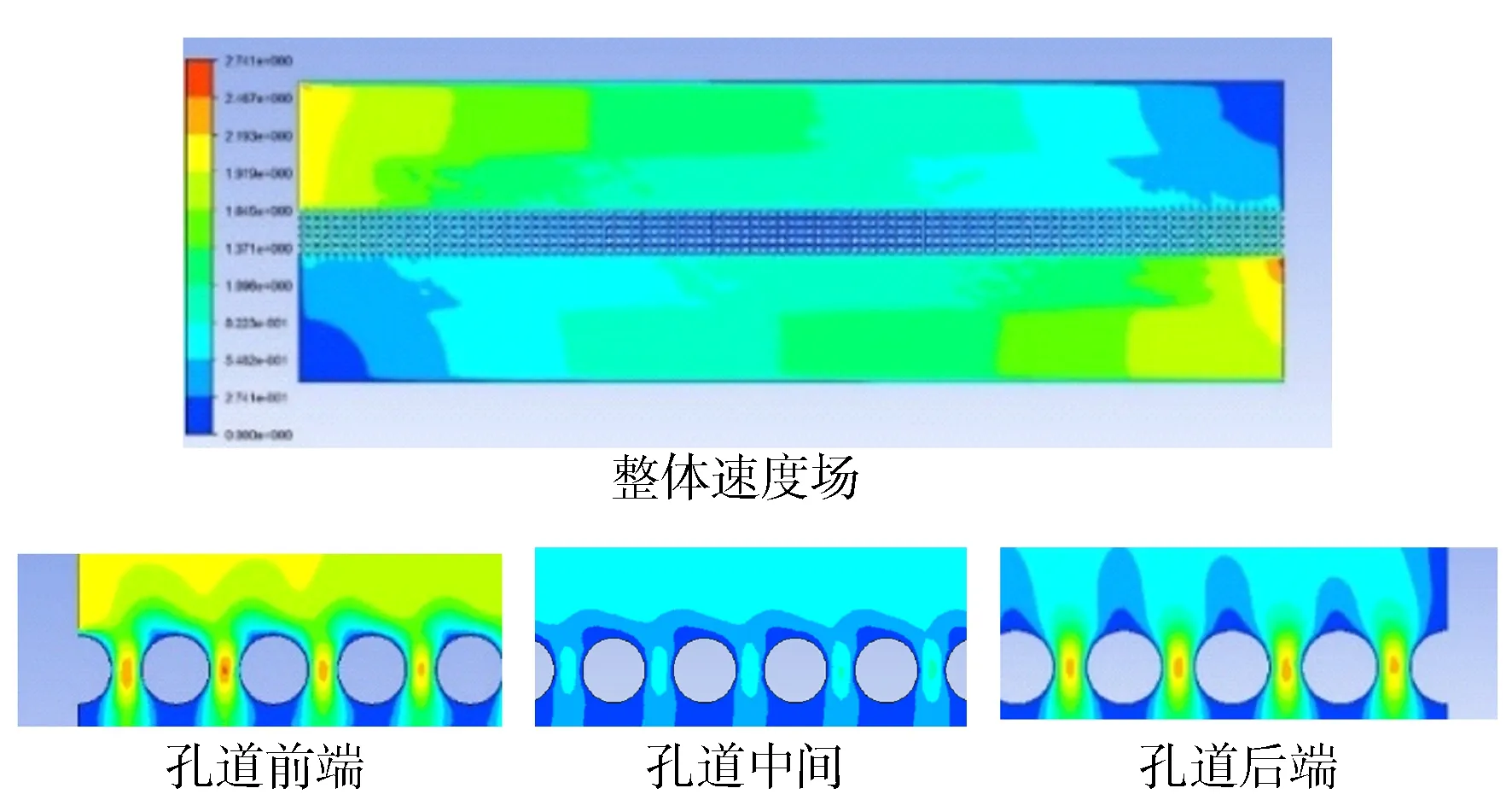

为了模拟柴油机颗粒在DPF内与过滤壁面的碰撞过程,依据排气的流速和颗粒特性,模拟柴油机工况下的排气流速。试验时,控制相同体积的颗粒与气流预混,通过改变颗粒运动时的速度和颗粒种类,研究不同炭黑颗粒的原生粒径、比表面积与不同流速对颗粒在壁面沉积的影响。模拟试验方案见表3。

表3 沉积过程的模拟试验方案

为了排除两侧密封性等误差并使拍摄的图片更加清晰,截取中间区域作为研究对象并采用二值化对图片进行处理。选取适当的阈值得到二值化图像,能够在反映图像整体和局部特征的同时更加凸显出目标图像的轮廓。二值化处理的图像见图7。

图7 二值化处理

4 结果与分析

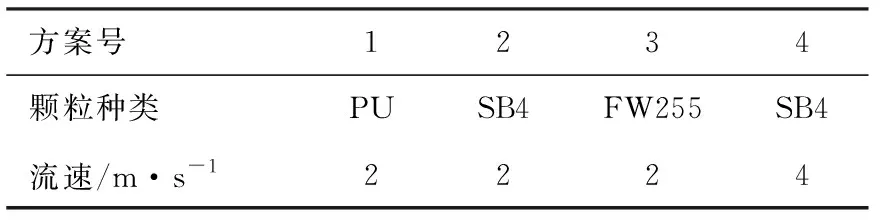

4.1 速度场分析

图8示出排气流速2 m/s时,DPF两个相邻孔道的流场速度分布。从图8可以看出,随着孔道轴向距离的增加,捕集单元体附近的流速先减小后增大。主要原因是,进口孔道右侧与出口孔道左侧封闭,进出口孔道两侧的排气气流流速相差较大,孔道两侧的进出口压力差值较大,而孔道中间段由于上下孔道的流速相差较小,进出口孔道压力差值较小,过滤壁面内形成的流速低于孔道两侧流速;从流场中可以看出,相较于孔道的前端与后端,孔道中间段在捕集阶段穿过的气流流速小,颗粒的运动速度小。

图8 孔道速度场

4.2 碰撞特性参数

4.2.1黏附力与黏附能

图9示出10~130 nm排气颗粒与壁面之间的黏附能和黏附力随压缩距离的变化关系。从图9可以看出,各种粒径的排气颗粒与壁面之间的黏附力与黏附能均随压缩距离的增大而增大;在相同压缩距离下,排气颗粒粒径增大,颗粒在壁面上所受到的黏附力与黏附能增大。这主要是因为颗粒粒径和压缩距离增大,使颗粒与壁面之间的接触面积增大,产生了更多的黏结键[24]。颗粒与DPF壁面之间的黏附力与黏附能反映了颗粒从壁面脱离所需要的能量势垒,在相同的压缩距离下,颗粒粒径越大,颗粒与壁面之间的黏附力与黏附能越大,颗粒从壁面脱离所需要的能量势垒越高。

图9 不同粒径颗粒与壁面之间的黏附力 与黏附能随压缩距离的变化

4.2.2最大接触半径

颗粒在进入DPF孔道时,往往都是沿着孔道轴线方向进入,在各种作用下改变方向,与DPF的过滤壁面发生碰撞。颗粒从不同的角度撞向壁面,入射角会对颗粒在壁面碰撞时的变形产生一定影响,进而影响到颗粒在壁面上的反弹或黏附。最大接触半径反映了颗粒与壁面接触的面积大小,颗粒在壁面压缩变形越大,最大接触半径越大,颗粒与壁面越容易发生分离[11]。

图10示出70 nm颗粒的最大接触半径与入射速度及入射角的关系。从图10可以看出,随着入射角从0°增大到80°,最大接触半径逐渐减小;入射角越小,最大接触半径随入射速度的变化速率越大。这主要是因为,颗粒在与壁面的碰撞过程中,法线方向的动能转化为弹性势能,在相同初始入射速度条件下,入射角越小,法线方向的动能越大,颗粒的形变也就越大,最大接触半径也越大。在先前研究中发现,颗粒的法向速度较小时,有可能低于法向临界黏附速度从而黏附于壁面,较大的入射角与较小的入射速度使颗粒的法向速度较小,使最大接触半径更小,更加容易黏附于壁面。

图10 70 nm颗粒最大接触半径amax与入射速度v的关系

4.3 反弹评价指标

4.3.1法向恢复系数

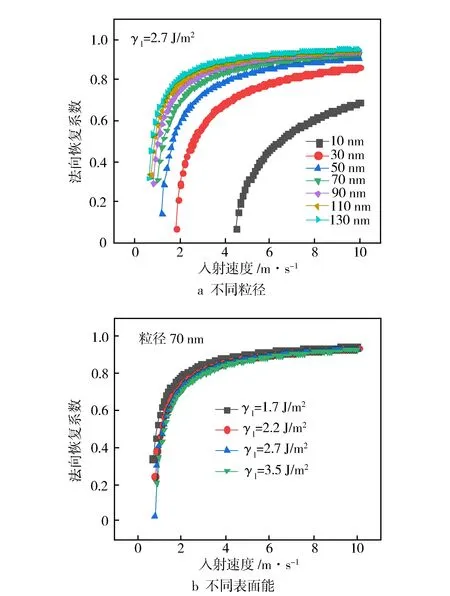

图11a示出颗粒表面能γ1=2.7 J/m2时,在不同的粒径下,颗粒的法向入射速度对法向恢复系数的影响。从图11a可以看出,随着法向入射速度的增加,法向恢复系数增加;不同粒径下开始存在初始恢复系数时的法向速度并不一样,颗粒粒径越小,开始存在初始恢复系数时的法向速度越大,当粒径从10 nm增加到130 nm时,存在初始恢复系数时的法向速度从4.4 m/s减小到0.63 m/s。入射速度越小,更大粒径范围内的颗粒在初次碰撞时便会黏附在DPF表面。当速度较大时,颗粒往往需要经过二次碰撞甚至更多次碰撞才能最终黏附在DPF过滤壁面。可以看出,颗粒若要克服颗粒与壁面之间的黏附作用而逃逸,需要更大的法向速度以及粒径。图11b示出粒径70 nm时,在不同表面能下,颗粒的法向入射速度对法向恢复系数的影响。在实际情况中,随着发动机工况的变化,颗粒的表面能也会发生变化,可以看出,在相同的颗粒法向入射速度下,随着颗粒表面能逐渐增大,恢复系数逐渐减小。

图11 在不同条件下入射速度对法向恢复系数的影响

4.3.2法向临界黏附速度

图12示出不同颗粒表面能下法向临界黏附速度随着颗粒粒径的变化关系。法向临界黏附速度反映了颗粒能够被捕集时的临界速度。从图12可以发现,随着颗粒粒径增大,颗粒的法向临界黏附速度逐渐减小;颗粒粒径小于40 nm时,颗粒的法向临界黏附速度随着粒径的增大迅速减小,颗粒粒径大于40 nm时,颗粒的法向临界黏附速度随着粒径的增大而缓慢减小。这主要是因为,在颗粒粒径较小时,布朗运动对颗粒在壁面的沉积有着重要影响,随着颗粒粒径的增大,布朗运动对颗粒的影响越来越小,而直接拦截的作用越来越大;颗粒表面能越大,颗粒的法向临界黏附速度越大。相对于颗粒粒径,表面能对颗粒法向临界黏附速度的影响相对较小。这主要是因为,黏附作用是碰撞过程中颗粒脱离壁面需要克服的主要因素,表面能越大,颗粒脱离壁面时需要克服的黏附功越大,其法向恢复系数越小。

图12 不同颗粒表面能下粒径对法向临界黏附速度的影响

4.4 沉积形貌分析

图13和图14示出不同方案下颗粒在DPF切片上的沉积情况。流场中颗粒流速的变化导致DPF切片表面颗粒沉积分布不均匀,通过判断DPF切片表面沉积颗粒的数量,可以推断出流场中颗粒流速变化对颗粒与壁面碰撞黏附的影响。从图中可以看出,孔道进口前端与孔道后端区域沉积的颗粒均较少,中端区域沉积的颗粒较多,孔道内大部分颗粒在气流的带动下,垂直撞击在后端堵头上并沉积在后端。结合模拟结果可以发现,孔道进口前端与孔道后端流速较大,颗粒拥有更大的入射速度与入射角,与壁面碰撞时最大接触半径更大,更容易黏附于壁面。对比方案2与方案4,进口高流速区与孔道后端高流速区随着颗粒流速的增大而增大。主要是因为,随着流速的增大,颗粒的入射速度普遍增大,超过临界黏附速度的区域变大,能够有效捕集颗粒的区域范围变小。对比方案1、方案2与方案3可以看出,3种炭黑颗粒中,比表面积大、粒径小的FW255最易被捕集,比表面积小、粒径大的的PU颗粒最难被捕集。试验得到的结果与模拟计算得到的规律一致。

图13 颗粒在DPF过滤壁面的沉积情况

图14 颗粒在DPF过滤壁面中间部分的沉积

5 结论

a) 柴油机排气颗粒粒径与压缩距离越大,黏附力和黏附能越大,颗粒与壁面之间的黏附作用增强,能量势垒升高;入射角增大或入射速度的减小导致颗粒的法向速度减小,颗粒最大接触半径减小,更易黏附于壁面;

b) 随着柴油机排气颗粒法向入射速度的减小以及表面能的增大,开始存在初始恢复系数时的法向速度增大,柴油机排气颗粒碰撞后的法向恢复系数减小;随着柴油机排气颗粒粒径的增大与颗粒表面能的减小,柴油机排气颗粒的法向临界黏附速度逐渐减小;

c) DPF进口通道前端与孔道后端区域流场速度较大,沉积的颗粒均较少,中端区域流场速度较小,沉积的颗粒较多;原生粒径小而比表面积大的颗粒易被捕集,原生粒径大而比表面积小的颗粒难被捕集。