汽车侧门正向设计中关门能量的计算

2020-11-04胡建锋杜保华金云光欧阳明

胡建锋,王 鑫,杜保华,金云光,田 亮,欧阳明,高 凯,武 韩

(江淮汽车技术中心,合肥 230009)

前言

汽车侧门系统的正向设计涉及诸多零部件的结构及相关属性,在确保汽车侧门系统安全性的同时,还必须满足使用者操作舒适性需要。随着汽车技术的不断进步,人们对汽车的各项要求也同时提高。早期在设计侧门时,侧门开闭过程各挡位操作力仅须满足汽车侧门开闭的基本要求,它主要取决于限位器结构的力学特性、侧门质量和铰链轴倾角等特性,但近年来,随着关门能量逐渐被引用于侧门系统的设计要求,汽车侧门系统力学特性涉及的零部件及其结构将大大增加,如座舱有效空间、排气阀截面积、侧门侧窗面积、各种密封胶条结构及其力学特性、锁机构及其力学特性和侧门迎风面积等,涉及的学科和计算难度因此都将大大增加。

基于这样一个庞大计算系统和诸多的设计计算参数:如何建立一个数据库文件?如何将设计中预置的参数数据自动提取并将其存储在数据库指定位置?如何按照不同结构的数学模型建立实际计算文件?如何实现计算文件设计参数输入内容对数据库文件存储的设计参数的快捷读取?如何按照设计目标要求自动完成最佳设计方案的搜寻?如何快捷实现最小关门能量的自动计算及各个部件能耗分布?等等,本文中将对这些问题进行研究。

1 建立侧门系统计算数据库

1.1 数据库文件存储位置规划

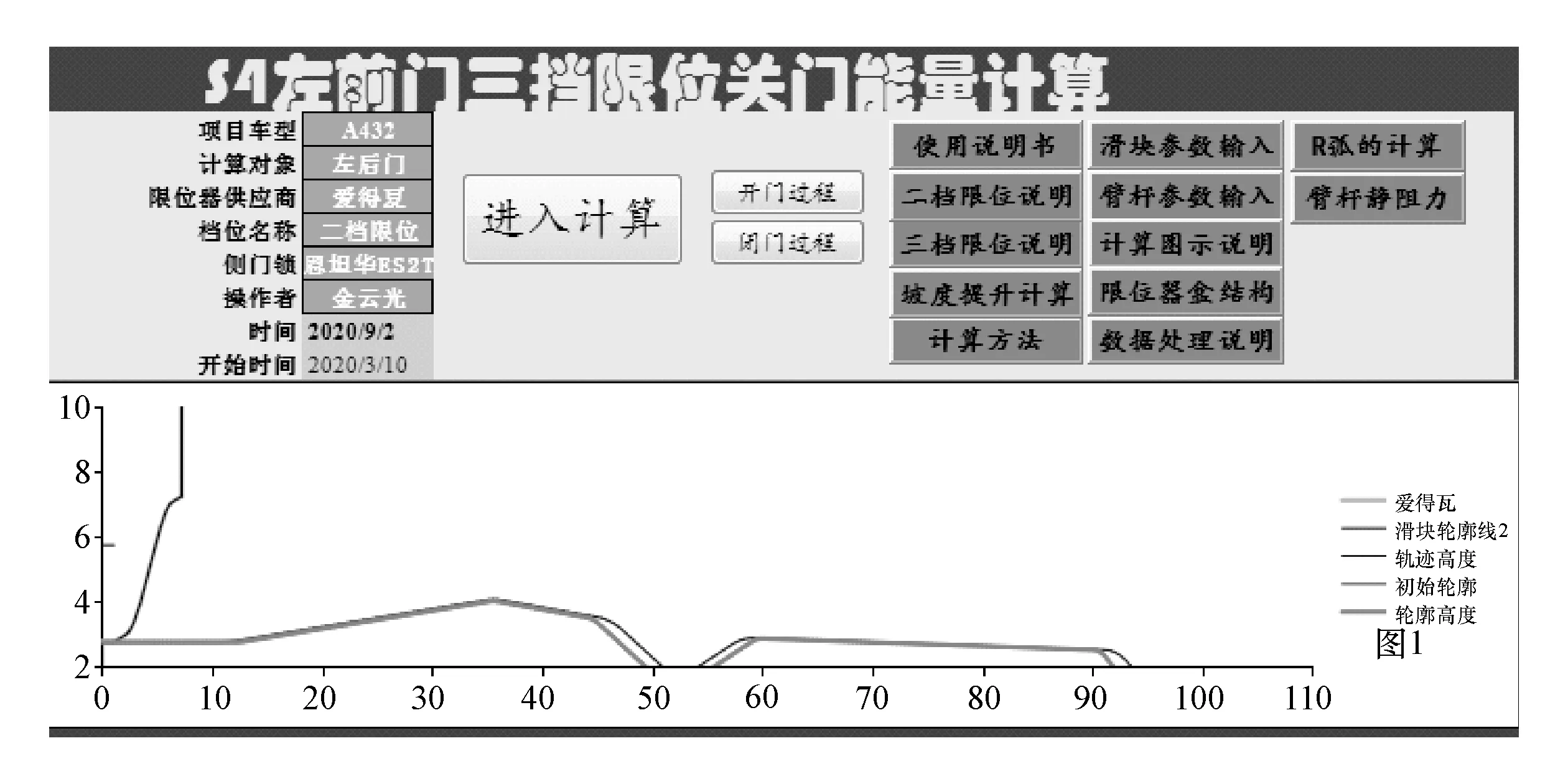

汽车侧门系统是一个庞大的系统,涉及计算参数数以千计,这么大的设计输入量若直接在计算文件中进行,不仅增加计算输入错误风险,也不利于设计参数的计算管理和各项目应用传承。因此,对数据库文件存储位置进行规划,设置不同的工作表作为各个项目设计参数的集中存储,新项目的预置数据存储在“新建”中,新建项目从开始新建到项目完成,设计的预置参数可能都在不停更新,譬如:侧门质量和质量中心的更新,其计算也将随时进行,这符合正向设计要求,当一个新的项目通过不停地修订直至最终固化,也预示着一个设计过程的结束,“新建”项目将转为正式存储项目,如图1所示。

图1 数据库存储规划(局部)

1.2 大量点坐标参数的提取与存储

汽车侧门系统的布置参数源于侧门系统复杂的结构,如限位器臂杆结构决定其开闭过程中过挡力的大小和过程耗能的大小,侧门轮廓、门洞条轮廓、门框条轮廓和排气阀轮廓决定关门过程气体流动阻力耗能的大小,这些决定相关开关门特性的位置坐标是计算的依据,因此需要将它们汇总到一起,按照结构位置予以存储,等候调用。

环形轨迹线数据的提取方法:通过已知的环形轨迹线及其中心位置点,首先由中心位置点分别沿Y向和Z向拉伸至足够大的平面,该平面与环形轨迹线只有一个交点,再在360°范围内圆形矩阵该平面,角度间距参数设为θ(θ=1°,0.1°,0.01°,可调)使矩阵面与环形轨迹线交点另存成*.igs格式的文件,再利用CATIA中Digitized Shape Editor模块将刚另存的igs格式转化为Ascii free的asc点坐标的文本文件,最后导出至数据库中指定位置,完成从3D具体点到具体点坐标的数据转化过程。基于CATIA平台,利用VBA语言,将这个过程编制成固定的环形轨迹点自动提取软件,面对任意的环形轨迹线及其中心位置点两个参量,点击自动提取软件按钮,瞬间完成提取过程,如图2所示。

图2 几何结构点的自动提取

1.3 存入的计算参数正确性校核

上述大批量数据录入数据库后,还需要对个别设计参数进行录入,涉及计算参数的完整和正确,通常情况下通过存入的数据不能有效识别其正确性与否,数据库中增加了一个“数据输出”模块,点击说明书可了解其具体功能,选择须导出的项目,选择须导出是前门还是后门,点击“读取项目数据并导出”按钮,模块迅速读取指定的区域数据,并迅速打开CATIA,并在其中新建一个“part”并把所有坐标点导入其中,将这个“part”装入原设计数据,可以清晰地检查是否存在输入错误。主要操作界面如图3所示,校对内容如图4所示。

1.4 数据库存储的数据可以共享其他计算

涉及侧门的设计计算文件内容很多,如:侧门锁机构耐碰撞能力的计算、侧门玻璃升降系统的布置计算等,均可共享此数据库文件。

图3 数据库参数导出至3D模块(局部)

图4 导出数据与实际3D数据校对(局部)

2 计算文件和数据库的关联

本计算模型的重点内容是关门能量的计算分析,从正向设计角度,将侧门开闭过程操作力和关门过程最小能耗两种考核指标相结合的设计和计算过程,以下将着重叙述有关关门能量中气阻能耗和胶条压缩能耗的计算应用,其它内容请参考以往文献[1]。

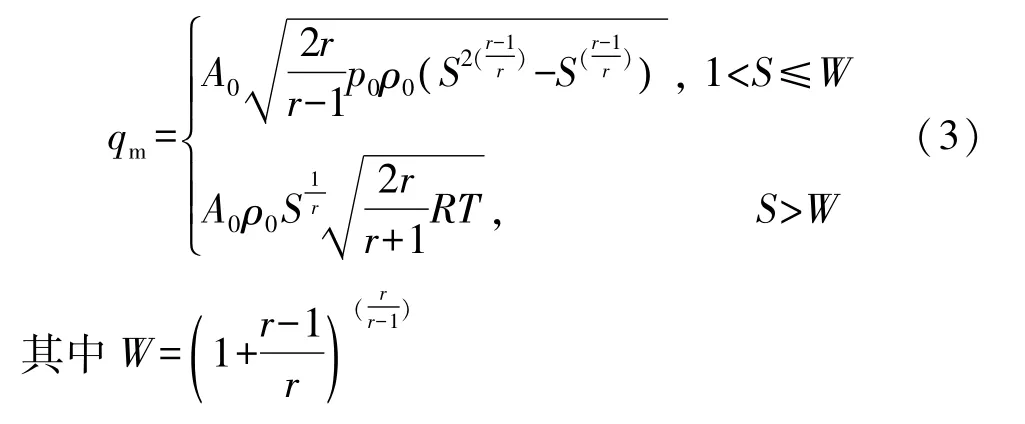

计算文件共设置输入内容、计算过程、方案优化、数据库(限位器结构)、锁能量、计算输入和结果(侧门及胶条结构)、关门能量分析、数据输出等几个计算模块,如图5所示。

图5 信息输入内容

基本信息输入说明:点击“输入内容”进入基本信息输入模块,如图5所示,左上部包含有“项目车型”“计算对象”“挡位名称”等须选择输入,它是基本信息输入,以后的读入数据库信息以及计算判断都将基于此展开计算。

绿色按钮控制着“操作提示内容”,初学者可以通过对这些按钮的操作,获取操作方法方面的指导,白色按钮是“自动操作按钮”,点击它将自动完成一个过程的计算,譬如点击“进入计算”按钮,便立即进入自动状态,系统将依据基本信息的定义,将数据库中对应项目的数据迅速读入至计算文件中,完成计算模型的创建。

3 计算过程计算模块分析

基于计算拓展的需要,关门能耗主要由以下14项内容构成[2]:

(1)开始点到闭合点侧门重力势能;

(2)铰链旋转阻力矩耗能;

(3)锁合过程锁舌运动阻力耗能;

(4)限位器弹性体释放势能;

(5)限位器滑块摩擦阻力耗能;

(6)限位器臂杆旋转摩擦耗能;

(7)门洞胶条气阻耗能;

(8)门洞胶条压缩耗能;

(9)门框胶条气阻耗能;

(10)门框胶条压缩耗能;

(11)门洞胶条和门框胶条间气阻耗能;

(12)侧门风阻耗能;

(13)座舱气阻耗能;

(14)关门过程施加的闭合动能。

涉及一般摩擦力、重力等能耗,在原有的计算中增加能量计算部分即可完成,但涉及空气流体力学和胶条载荷能耗则必须新建计算模块,以下是比较典型的模型计算分析。

3.1 座舱气阻耗能[3]

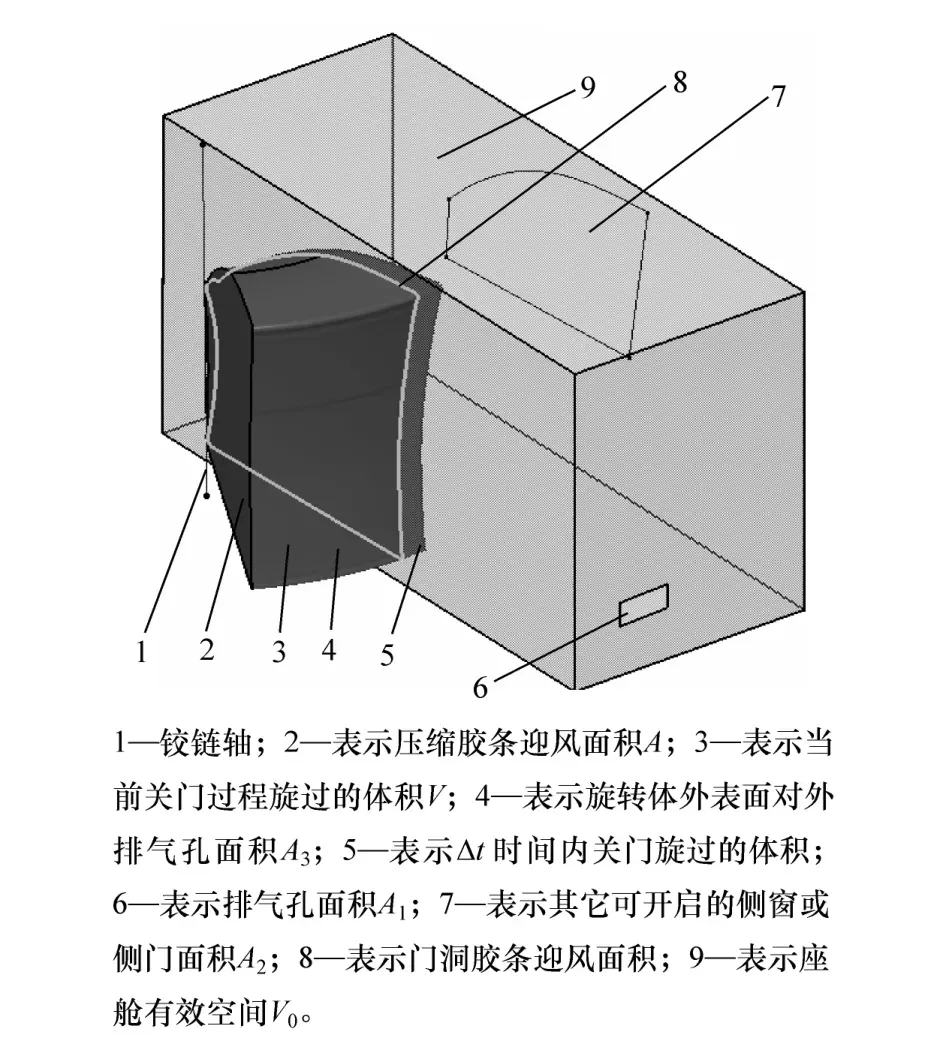

座舱气阻耗能模型如图6所示,图中:由序号3、9组成当前的压力空间;由序号4、6、7组成当前的泄压孔面积(其中7表示可根据需要决定是否选择);由序号5组成当前上一阶段新增的空气体积。在整车任意侧门关闭过程,侧门门洞胶条的迎风面积、侧门门洞胶条的迎风面积扫过的空间、座舱有效空间、泄压阀截面积、可选择开闭的其它侧门或侧窗玻璃面积、侧门门洞胶条的迎风面轮廓开启过程开放面积组成一个计算模型。

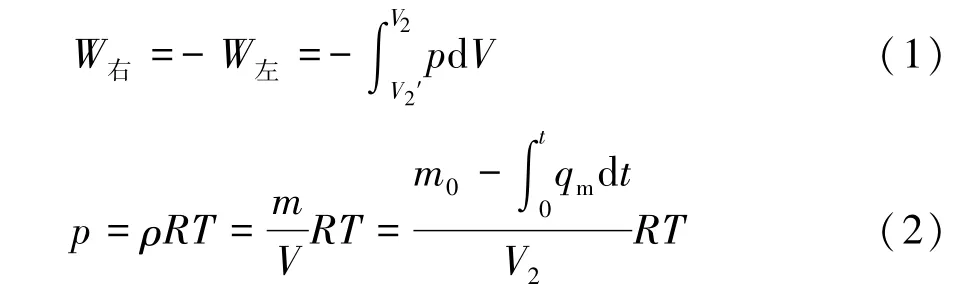

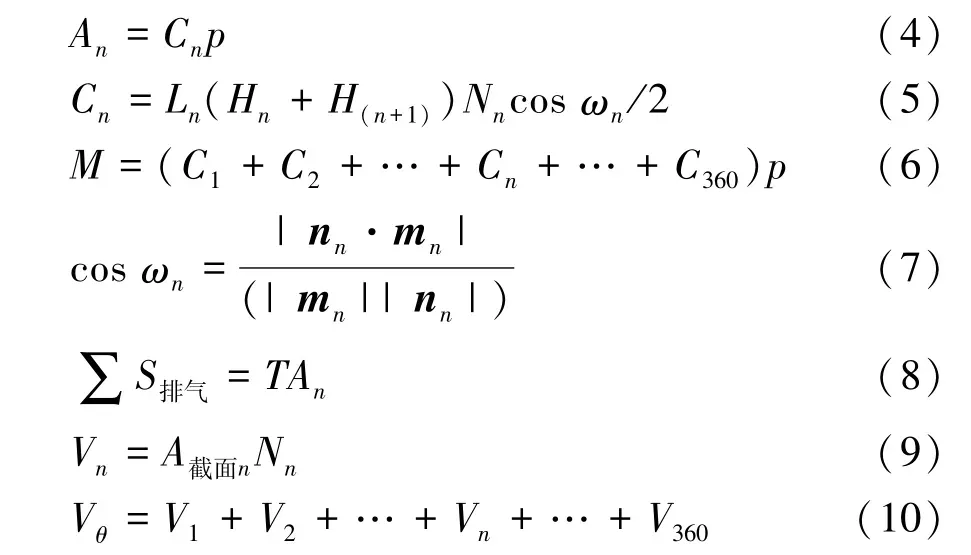

图7为根据图6结构模型简化的理想模型。由图可知,当活塞以某一速度进行压缩行程时,部分空气从小孔排气,随着压缩速度的增加,一部分气体来不及排出,使当前内压增加并阻止活塞运行。不考虑活塞管壁的摩擦力,当活塞运行行程为l且运行时间为t时的阻力所做的功如式(1)所示,模型左右两端所做功是相同的。

压缩运动过程中,空腔内所存气体质量须减去渐渐排除的空气质量,根据理想气体状态方程,压缩运动结束瞬间的压力,通过排气阀及其他通道向外排除空气,气体的流量速度[4]为qm,其单位是kg/s:

式中:S为前后两种压缩状态下压力之比,即S=p2/p1,当S处于不同区间时执行不同的气体流量速度计算式计算;r为绝热系数,r=1.4;A0为排气阀及其他通道向外排出空气的面积;ρ0为标准大气压下空气密度;p0为标准大气压值。

将式(1)~式(3)转化为具体的计算内容,如图8所示。首先将关门过程定义为从第一挡限位角度处开启至关闭0°结束,计算系统会自动计算出第一挡限位处所对应的角度,将这个关门过程所包含的角度,细化成若干微分角度,定义每个微分角度为0.01°,即每隔0.01°计算一次(可根据计算机能力设置微分角度,实际上微分角度越小计算结果越精确,但这也是受到计算机计算能力限制的),如果第一挡限位处对应角度为30.75°,则全部开闭过程的计算为3 075次,以序号5为例说明其计算内容。

图6 布置点座舱气阻耗能

图7 压缩活塞小孔排气过程模型

图8 座舱气阻耗能模型计算内容(局部)

S列对应的“压入空气体积”主要内容指“上一个压入空气体积”与“上一个排出气体体积”之差。

T列对应的“空腔体积”包括“座舱有效空间”和“门洞胶条迎风面累计压入的空气体积”。

U列对应的“内外压缩比”等于“当前压入空气体积/当前空腔体积”。

V列对应的“座舱空气压力”等于“当前内外压力比×标准气压值”。

W列对应的“座舱压力增加”等于“当前座舱空气压力”和“标准气压值”的差值。

X列对应的“内部密度”等于“0°标压下空气密度”ד绝对温度K0”ד当前座舱空气压力”/(“标准气压值”ד工作温度K1”)。

Y列对应的“内部密度”等于“0°标压下空气密度”ד绝对温度K0”/“工作温度K1”。

Z列对应的“排气速度”等于SQRT(2×(当前座舱空气压力-标准气压值/当前空气外部密度))。

AA列对应的“气体流量”就是式(3),由于S<1.001,故选择式(3)中第一部分公式,其中将侧门窗的开闭状态作为可选择的附加排气孔内容,而侧门洞开启间隙面积作为始终排气面积,因此当开度较大时,大部分排除空气均通过侧门洞开启间隙排出,只有当开度较小或门洞胶条已经和门钣金全接触时,才通过排气阀及可选择的附加排气孔排出。此处还涉及“门洞胶条间开启面积”计算,它是利用门洞胶条轮廓微分后的相邻轮廓点,一组固定在0°位置,另一组随开启过程移动,当开启值任意角度时,通过角度计算各移动点坐标,通过各移动点坐标计算出两组相邻两点的5条线段长度,通过5条线段长度计算出两个三角形面积,通过各全部轮廓点计算出任意角度时“门洞胶条间开启面积”,这个计算过程是在输入结束后首先进行的,目的就是后续计算提供累计计算的结果,称为“第一微分计算”。这个关联多个跟侧门及胶条相关的累计参数,后续计算将设计此处内容。此处内容较多,不再赘述。

AB列对应的“排气气体质量”等于(当前的排除空气流量+上一个排除空气流量)×(当前单元对应时间-上一个单元对应时间)/2;相邻两个瞬时流量平均时间积累。

由于有座椅、遮阳板、各种内饰板等附件遮挡,排气气流只能通过其中间隙或设置在特定位置格栅孔进行流动,其排气阻力将大大增加,瞬间排出的空气质量也将大大减小,不同的排气阻力通道,将对应不同的通道阻力系数Zx。

AC列对应的“排气气体体积”等于“当前气体流量”与“当前气体内部密度”比值。

AD列对应的“排气气体体积”等于“上一个座舱气阻耗能J+微分角度弧度×当前座舱压力增加量×门洞胶条迎风面积×门洞迎风面质心力矩长度/1000”。

计算结束后在AD列最上部呈现整个过程累计耗能数值。

以上过程是使用数值积分原理与循环迭代方法进行的计算,类似计算将出现多次。

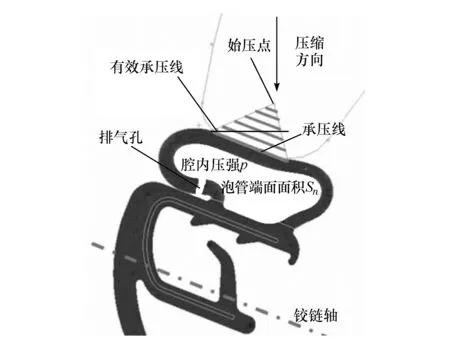

3.2 门洞胶条压缩耗能

门框胶条压缩耗能计算与座舱气阻能耗类似,可参照执行,其模型见图9和图10,门框胶条是按照基本压力线走向和承压方向围成的一个环形密封原件,在计算的文件中已经将这个环形结构压力线按照一定规律微分成若干微单元(本计算分成360个微单元,可以分得更多),以适应计算准确性需要。

图9 胶条载荷模型

图10 胶条微分单元模型

通过相邻两点可以计算其中点;通过其中点和铰链轴两点可以计算出该中点到铰链轴的距离,即该微分段胶条的旋转半径;通过相邻两点可以计算微单元胶条长度;通过对相邻两点围绕铰链轴旋转的计算可以计算出任意点旋转后与其处于0°位置的距离,根据这个距离可以判定该点是否处于压缩状态,压缩了多少;在某一关闭角度下,根据存储在固定位置的胶条压缩载荷信息和计算获得的该胶条微单元长度以及实际胶条的实际压缩量,即可算出微单元的实际压缩力,其压缩力向量由相邻两点连线的向量与铰链轴线向量确定,中点的旋转向量与微单元压缩力向量存在一定角度,将压缩力转化为实际的铰链轴旋转力矩,计算该角度下所有相邻两点的压缩力并分别转化为对应的铰链轴旋转力矩,累加各相邻两点所对应铰链轴旋转力矩,即获得当前的开闭微单元角度下整个胶条的压缩旋转力矩。依次计算全部开闭微单元角度,获得各开闭微单元角度下的整个胶条的压缩旋转力矩。这个过程在3.1节中被名为“第一微分计算”部分一并计算完成。

根据各开闭微单元旋转力矩、开闭微单元角度累计计算出整个关门过程压缩胶条所损耗的全部能量。

3.3 门洞胶条气阻耗能[5]

门框胶条气阻耗能计算也类似,可参照执行,其模型见图10和图11。

图11 胶条气阻模型

计算原理:一定速度压缩带小孔泡管,泡管被压缩体积中一部分空气通过小孔排出,一部分被压缩后,使泡管内部压强升高,每个微单元泡管的压力作用在承压面积上,承压面中心点是相邻两点中心,该点与其在铰链轴上的投影点间的连线构成作用力臂,微单元相关计算内容如下:

式中:nn为当前微单元受力作用点旋转向量;mn为当前微单元承压面向量;ωn为当前微单元受力作用点旋转向量与微单元承压面向量间的夹角,rad;Ln为当前微单元受力作用点旋转力臂;Hn为当前微单元承压线长度(前段);Nn为当前微单元相邻两点长度;Cn为当前微单元面矩(有效承压面积与力臂之积);p为整个胶条泡管在当前开启角度下被压缩瞬间的压强;An为单个排气孔面积;T为排气孔总数;A为排气孔总面积;M为总力矩;Vθ为当前开闭角度下胶条整体泡管的总体积。

以上Cn和Vθ两项计算过程在3.1节被名为“第一微分计算”部分一并计算完成。门洞胶条气阻模型计算与座舱气阻耗能相似,其具体内容参考图8结构编制。

3.4 门洞门框两胶条之间空间气阻耗能

在侧门完全闭合情况下,门洞门框两胶条之间由侧围及门内钣金和内护板围成的空间,称为门洞门框夹缝空间,如图12所示,这个空间体积很小,产生阻力能耗的面积也非常小,并且该空间没有固定的排气通道,只能依赖零部件之间的配合间隙排气,故排气效果较差,很容易在闭合瞬间导致气压陡升,形成较大的关门阻力耗能。该气阻的计算过程也与座舱气阻耗能相似(见图9),不再赘述,需要注意的问题如下。

图12 由门框、门洞胶条围成的空间

(1)门洞门框夹缝空间体积

门洞门框夹缝空间体积相对固定,实际测量比较困难可以预置其体积约为0.003 4 m3。

(2)门洞门框夹缝空间压入空气

门框和门洞两胶条迎风面交集部分面积是向门洞门框夹缝空间压入空气的来源。

(3)门洞门框夹缝空间泄漏空气的面积

门洞门框夹缝空间泄漏空气的面积没有明确数据,但实际上是依赖零部件之间的配合间隙排气,计算中预留了一个排气孔面积输入,可以根据制造情况定义排气孔面积。

(4)夹缝空间周围门洞门框胶条承压特性

在关门过程中,尤其闭合终点附近,当空气泄漏量很小时,势必使门洞门框夹缝空间内部压强剧增,门洞门框胶条的承压特性就呈现出来,承压特性就是指当夹缝空间压强达到一定数值时,门洞胶条或门框胶条不再维持其密封状态,开启松动泄压,见图13,这个胶条承压属性需要根据胶条熟悉定义或测量获得。

图13 胶条围成空间的保压曲线

3.5 关门过程施加的闭合动能的自动搜索

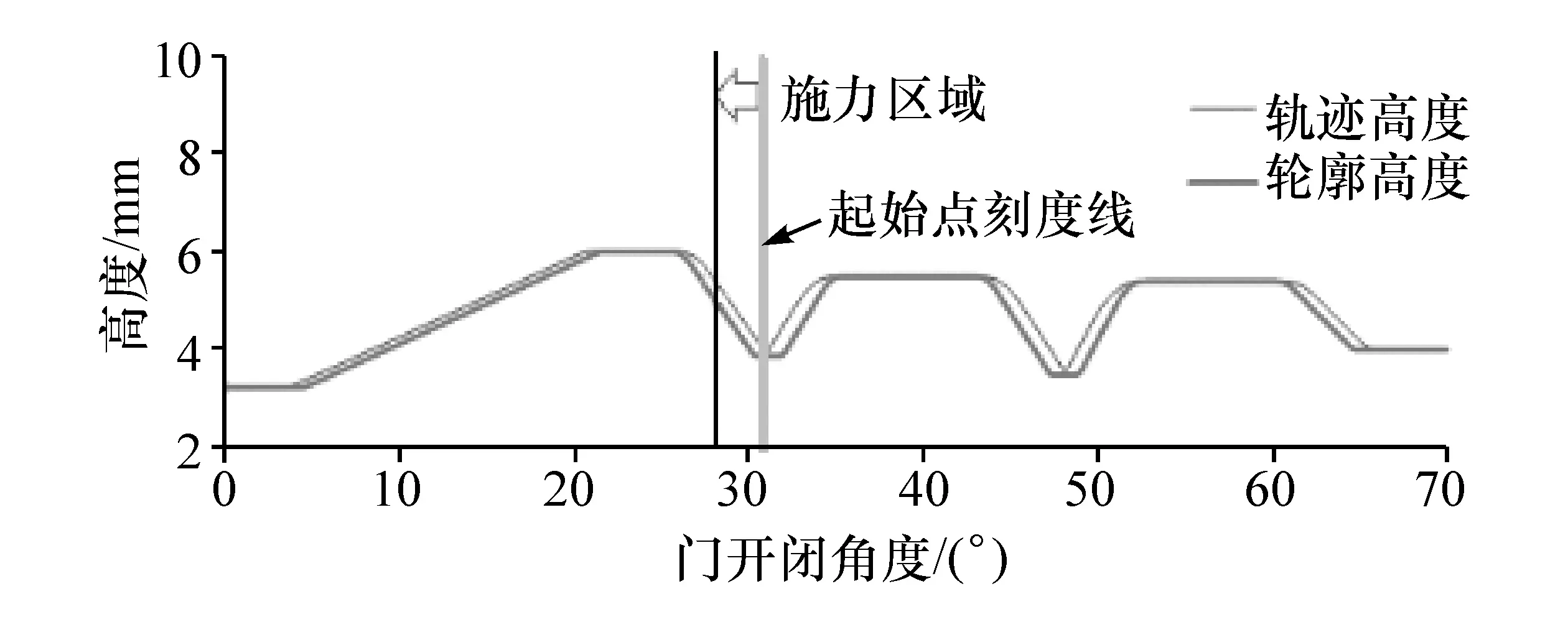

在侧门闭合过程中一部分能量有利于关门动作实现,而另一部分能量阻碍关门动作实现,人们习惯于在门停于1挡位置时施力关门,所以关门能量起始点定义为限位1挡位置,如图14所示,施力维持时间不能限定,根据操作习惯,瞬间给力,使侧门运动一段距离后停止施力,此过程包含操作舒适性的要求。

图14 施力关门过程与限位器臂杆位置关系

具体地说:如图14所示,关门能量测量起始位置于1挡限位位置,该位置所对应角度等信息通过模型计算获得,可直接读取位置角度,关门过程施加的力设置为一个连续递增的值,范围为0~100 N,可根据需要增加或减小范围,减小计算量,施力延续范围为5°,它与两点大小范围配套进行,如一个施加力F作用在关门作用点,开启关门动作,保持作用力大小不变并延续保持关门角度为5°,该过程施加力所做功为

式中:W为外力作用下所施加的闭合动能,J;RADIANS(θ)为施力延续范围为θ所对应的弧度;F为施加的外力大小,N;L为施加的外力力臂长度,m。

侧门限位系统计算基本信息如图15所示,它是将计算模型各个部件和机构所消耗的能量进行汇总和分析,它监控并读取关门过程任意微分单元。根据能量守恒定律,当关门动作由施加的闭合动能开始动作,动作过程中需要克服或释放对应的能量:当动作趋于压缩胶条瞬间时,该值也为实际计算获得,图15中“5.5°”对应值,所指转化为动能值最大,其闭合速度也为最大,“1.14”对应值为关门速度;当动作趋于闭合瞬间时,为了保证门锁等机构能完全闭合,在闭合瞬间仍然需要保持一定微小速度,“0.04”对应值为维持速度;以上数值都与施加的闭合动能相关,施加的闭合动能越大关门速度越大,维持速度也越大,实际测量时若想使维持速度刚好为0很困难,理论计算过程,若通过手动查找维持速度刚好为0也很困难。因此需要解决如何自动搜索最小关门能量的关门计算过程。

图15 侧门限位系统计算基本信息

4 自动搜索最小关门能量值

最小关门能量是针对当前设计布置方案建立的关门能量自动计算模块,它通过Excel平台的二次开发以及VBA语言编程,将自动计算和搜索过程编程,点击“最佳关门能量”按钮,计算将自动进行,直至搜索计算出最小关门能量,部分代码如下:

Dim i As Integer

Sheets(“关门能量分析”).Select

ActiveWindow.Zoom=100

Columns(“AJ:AOQ”).Select′删除上次计算内容

Selection.Delete Shift:=xlToLeft

ActiveWorkbook.Save′文件保存

Range(“AE3”).Select

ActiveWindow.FreezePanes=False

Columns(“H:AD”).Select

Selection.EntireColumn.Hidden=True

i=Range(“A1”)

For i=0 To i

Range(“C3”).Select

ActiveCell.FormulaR1C1=(Range(“A1”)-i)/10

If Range(“AE2”)>0 Then

Columns(“AJ:AJ”).Select

Selection.Insert Shift:=xlToRight,

CopyOrigin:=xlFormatFromLeftOrAbove

Range(“AE1:AE2”).Select

Application.CutCopyMode=False

Selection.Copy

Range(“AJ1”).Select

Selection.PasteSpecial Paste:=xlPasteValues,

Operation:=xlNone,SkipBlanks_

:=False,Transpose:=False

End If

Next i

5 结论

通过对某一个具体部件和系统的建模计算,将一个复杂的工程有序融合在一起。

将所有设计输入另存在一个专门区域——数据库文件,便于设计输入参数的集中管理和调配使用,修正和编辑这些数据库文件即获得新的设计方案。

通过二次开发利用VBA语言编程,一键读取指定的设计内容,完成指定设计预置方案的计算;同时根据需要确定是否对局部设计内容进行自动优化。多个比较复杂的计算均采用程序化控制方式,一键完成对应计算内容,一键完成最小关门能量的计算,简单快捷。

根据正向设计过程的严密性和连续性的需要,由于周边布置条件的改变会不断修改设计输入,将修订内容从数据库文件中对应修改,然后通过按键即可完成修订方案的再计算,瞬间即可完成结果输出,为正向设计提供即时、快捷、准确的计算结果理论支撑。

正向设计结束后,存储在数据库中的关键结构和属性内容可以作为典型设计保存,以为后续设计提供参考依据,该计算方法可在较短时间内设计出最佳布置方案,并大大提高设计品质,推进了设计智能化方向进程,值得在汽车正向设计中借鉴。