基于自适应鲁棒控制的测功机动态滑移率模拟*

2020-11-04马瑞海王丽芳张俊智何承坤

马瑞海,王丽芳,张俊智,何承坤

(1.中国科学院大学,北京 100049; 2.中国科学院电力电子与电气驱动重点实验室,电工研究所,北京 100190;3.清华大学,汽车安全与节能国家重点实验室,北京 100084)

前言

硬件在环(hardware-in-the-loop,HIL)仿真已成为电力驱动系统研发和测试的成熟技术[1]。通常,HIL测试在待测电力驱动系统投入使用前于实验室环境进行;通过物理硬件与模型仿真的结合,得到近乎真实的测试结果。与实物测试相比,HIL测试可缩短研发周期,降低研发成本,保障测试人员安全[2]。目前,HIL测试已广泛应用于飞行器[3]、船舶[4]、汽车[5]、火炮[6]和风机[7]等行业。特别地,在电动汽车测试领域,典型HIL测试台架将待测动力系统与测功机共轴连接,测功机实时模拟道路负载[8]。为满足多样化的测试需求,要求测功机不仅能模拟稳态负载,而且具备高动态加载能力,以开展整车舒适性和安全性等方面的测试。本文中讨论了防抱死制动工况下测功机动态加载控制的问题,以期提升台架测试的有效性。

国内外学者在机械负载模拟方面进行了深入的研究,主要通过逆向模型和前向模型来实现[9]。基于逆向模型的方法利用待测机械系统逆模型或HIL测试台架逆模型计算期望负载转矩;但该方法涉及微分项,实际应用受限。另一类方法,又称前馈跟踪控制,采用系统前向模型计算待模拟系统运动特性,并控制测功机闭环跟踪待模拟系统的响应;该方法稳定性好,是目前应用广泛的负载模拟方式[8]。基于速度跟踪控制的方法中,代表性的测功机负载模拟算法有PI控制[10]、动力学补偿器[11]、线性二次型调节器(LQR)[8]、模型预测控制(MPC)[12]、基于扰动观测器的控制[13]、滑模控制(SMC)[8]和智能控制[14]等,它们丰富了测功机加载控制理论体系,但在综合处理系统结构不确定性(参数不确定)与非结构不确定性(外部干扰等)方面尚存在一定的局限性。经典PID控制中,控制参数常采用试凑法整定,缺乏自适应性;且无法处理系统的不确定性。LQR和MPC依赖系统的精确模型,系统不确定性将直接影响其控制性能。SMC鲁棒性强,但不连续的控制律易诱发系统抖振,边界层技术常用于平滑抖振现象,但无法保证系统的渐近稳定性[15]。基于扰动观测器的控制,实时估计系统建模不确定部分并加上前馈补偿,鲁棒性强;但参数不确定性将加重观测器的学习负担,且当系统参数严重失配时,跟踪性能不理想[16]。因此,仍需进一步探索统筹处理系统多源不确定性的测功机高性能动态负载模拟算法。

结构不确定性与非结构不确定性普遍存在于运动控制系统,使精密的运动控制变得困难。为抑制系统参数不确定性的影响,自适应控制(adaptive control,AC)得到广泛应用,但AC较难处理系统非结构不确定性;确定的鲁棒控制(deterministic robust control,DRC)具有较强的抗扰性能,但并未考虑系统参数的不确定性[17]。Yao和Tomizuka等结合自适应控制和鲁棒控制的优势,提出了自适应鲁棒控制(adaptive robust control,ARC)算法[18]。系统控制精度大幅提升,并成功应用于机电伺服系统[15-17,19]。

基于上述分析和文献[19]~文献[21]中的内容,本文中结合AC和误差符号积分鲁棒控制[22](robust integral of the sign of the error feedback,

RISE),提出了自适应积分鲁棒控制(adaptive integral robust control,AIRC)的新型测功机动态加载算法。以AC处理系统参数不确定性,而通过RISE抑制系统非结构不确定性;该方法无须扰动上界的先验知识,鲁棒控制增益在线整定,理论上可连续控制信号,保证系统的渐近跟踪性能。本文旨在改善现有测功机加载控制的鲁棒性和控制精度,实现高性能的动态滑移率模拟。

1 系统建模

1.1 HIL台架测试方案

电动汽车电制动系统台架测试方案如图1所示。双电机系统、车辆实时仿真平台、制动控制单元和负载模拟控制单元共同组成了HIL台架测试系统。

图1 电动汽车电制动系统HIL台架测试方案

车用电机为永磁同步电机,负载电机为三相异步电机。车辆实时仿真平台在线接收车用电机输出转矩Tm和制动控制器发出的液压制动转矩命令Thref,据此计算整车运行状态参量。制动控制单元实时监测仿真平台计算的车轮滑移率λwheel等状态参量,依据制动控制算法,计算车用电机转矩命令Tmref,控制车用电机对车辆进行制动;车用电机采用转矩跟踪控制模式。负载电机采用转速跟踪控制模式,负载模拟控制单元控制台架以实际转速ωd跟踪仿真平台计算的转速参考值;转速跟踪误差越小,测功机负载模拟性能越好,HIL台架测试越有效。

1.2 台架动力学建模

车用电机与测功机刚性共轴连接,双电机系统动力学模型可表示为

式中:x1=ωd表示测功机转速;u=Td为测功机转矩;θ1和θ2为系统参数;d表征系统外部扰动项。具体表示为

式中:J和b分别为HIL测试台架真实转动惯量和阻尼系数;Jn和bn为参数标称值;Δθ1和Δθ2表征系统参数不确定项;Tm为车用电机输出转矩。

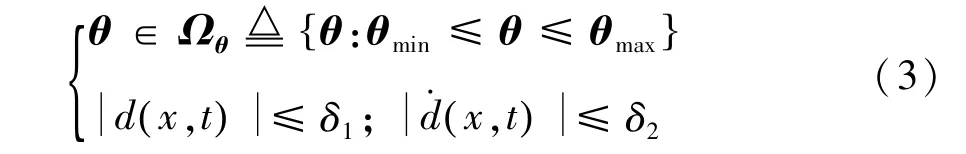

定义参数集合θ=[ θ1θ2]T。测功机测试系统实际参数θ、系统扰动项d及其1阶导数项均有界,故做以下假设:

假设1 不确定参数θ和外部扰动d满足:

式中:θmin=[ θ1min和θmax=[ θ1maxθ2max]T为已知参数的最小和最大值,其中θ1min>0,θ2min>0;δ1和δ2分别为系统外部扰动项和扰动1阶导数项的上界,且δ1,δ2>0。

2 自适应积分鲁棒控制

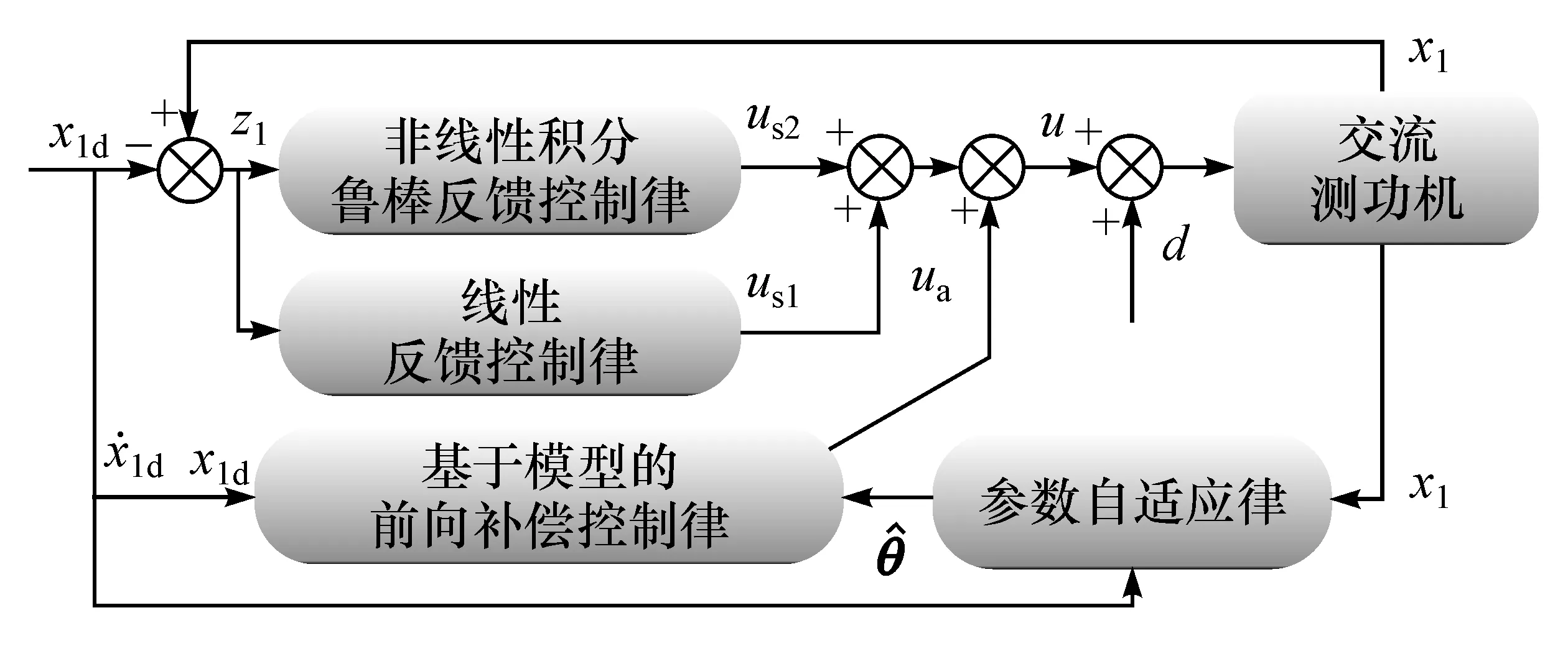

为统筹处理系统结构与非结构不确定性,实现测功机高性能滑移率模拟,本文中提出了AIRC的动态负载模拟算法,见图2。

图2 自适应积分鲁棒控制

AIRC由基于模型的前向补偿控制律(此处以不连续映射构建参数自适应律)、线性反馈控制律和基于RISE的非线性积分鲁棒反馈控制律(以确保系统的全局渐进跟踪性能)3部分构成。

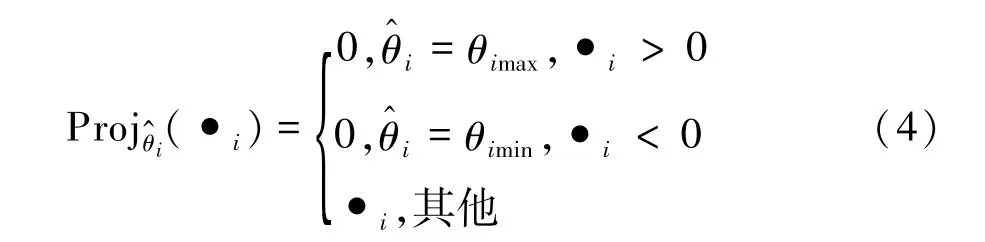

2.1 参数自适应律

式中:i=1,2;·i表征矢量·的第i个分量,且两矢量间的运算符>在矢量对应元素间执行。

基于上述不连续映射,设计参数自适应律为)

式中:Γ>0为对角参数自适应增益矩阵;τ为自适应函数。对于任一自适应函数τ,不连续映射式(5)能保证式(6)成立[17]:

2.2 自适应鲁棒控制器设计

首先,定义误差变量为

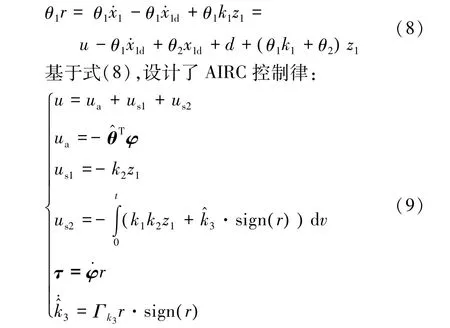

式中:z1为系统的跟踪误差;x1d为系统的期望转速指令;k1为正的反馈增益;r为辅助误差变量。由式(1)和式(7)可知,r的扩展形式为

式中:ua为基于模型的前向补偿控制律;us1为线性反馈控制律;us2为非线性积分鲁棒反馈控制律;k2为系统控制增益,k2>0;k3为非线性积分鲁棒反馈控制增益,为k3的估计值,通过自适应律在线整定,0)≥0;Γk3为参数自适应增益,Γk3>0。自适应函数τ=r,其中回归因子φ=[-x1d]T。

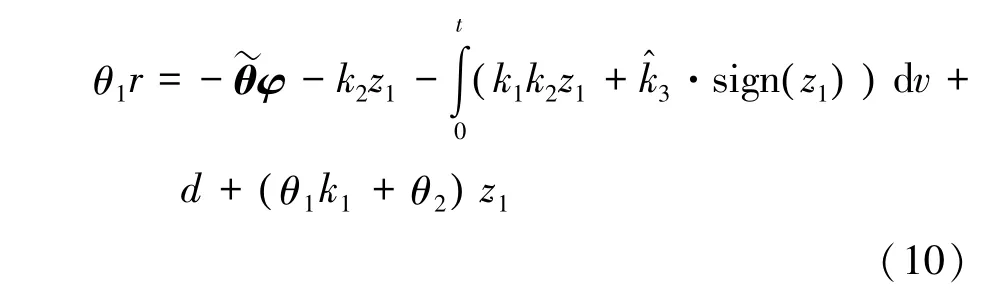

将控制律式(9)代入式(8),可得

对式(10)求导,得辅助变量r的1阶导数为

2.3 稳定性分析

首先,定义辅助函数L(t):

若积分鲁棒反馈控制增益k3满足:

由于外部扰动项d及其导数项有上边界δ1和δ2(此处考虑边界δ1和δ2未知的情况),故一定存在非线性积分鲁棒反馈控制的增益k3,它可满足条件式(13)使式(14)成立。

定理1:给定式(1)所描述的系统,满足假设1,利用式(9)的参数自适应律,且积分鲁棒控制增益k3满足式(13),通过适当选取反馈控制增益k1和k2使式(15)定义的矩阵Λ为正定矩阵:

则提出的控制律式(9)能保证所有的系统信号有界;且当时间趋于无穷大时,系统误差渐近收敛至0,即t→∞,z1→0。

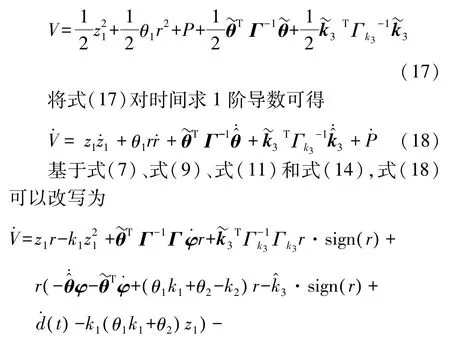

证明:定义Lyapunov函数如下:

式中λmin(Λ)为矩阵Λ的最小特征根。由式(20)可知,V∈L∞且W∈L2,故跟踪误差变量z和参数估计偏差有界;考虑z的动态可知,有界,即W∈L∞,因此W是一致连续的。由Barbalet引理可知[21],当t→∞时,W→0,定理1得证。

3 仿真研究

3.1 测试对象

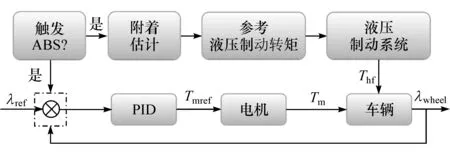

为验证本文中设计的AIRC滑移率模拟的有效性,首要任务是引入电动汽车防抱死制动控制策略作为测试对象。以典型的集中式前轮驱动电动汽车为例,建立车辆纵向动力学模型和机电混合防抱死制动控制策略[23],如图3所示:电机再生制动系统在滑移率PID闭环控制下提供动态制动转矩,调节车轮滑移率,使其稳定在参考值;电机不足以提供足够制动力时,液压制动系统辅助提供稳态转矩。

图3 防抱死制动控制

3.2 评价指标

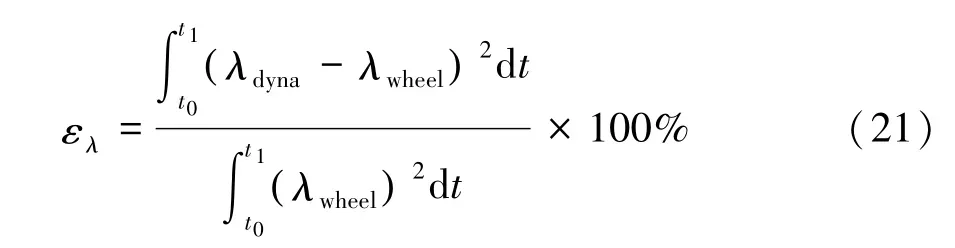

为量化评价防抱死制动期间测功机动态滑移率的模拟性能,采用滑移率模拟误差平方和ελ作为量化评价指标[8],其表达式为

式中:λwheel为车辆动力学模型计算的前轮滑移率;λdyna为测功机模拟的滑移率。

式中:u为车辆动力学模型计算的车辆速度;r为车轮半径。

3.3 仿真结果

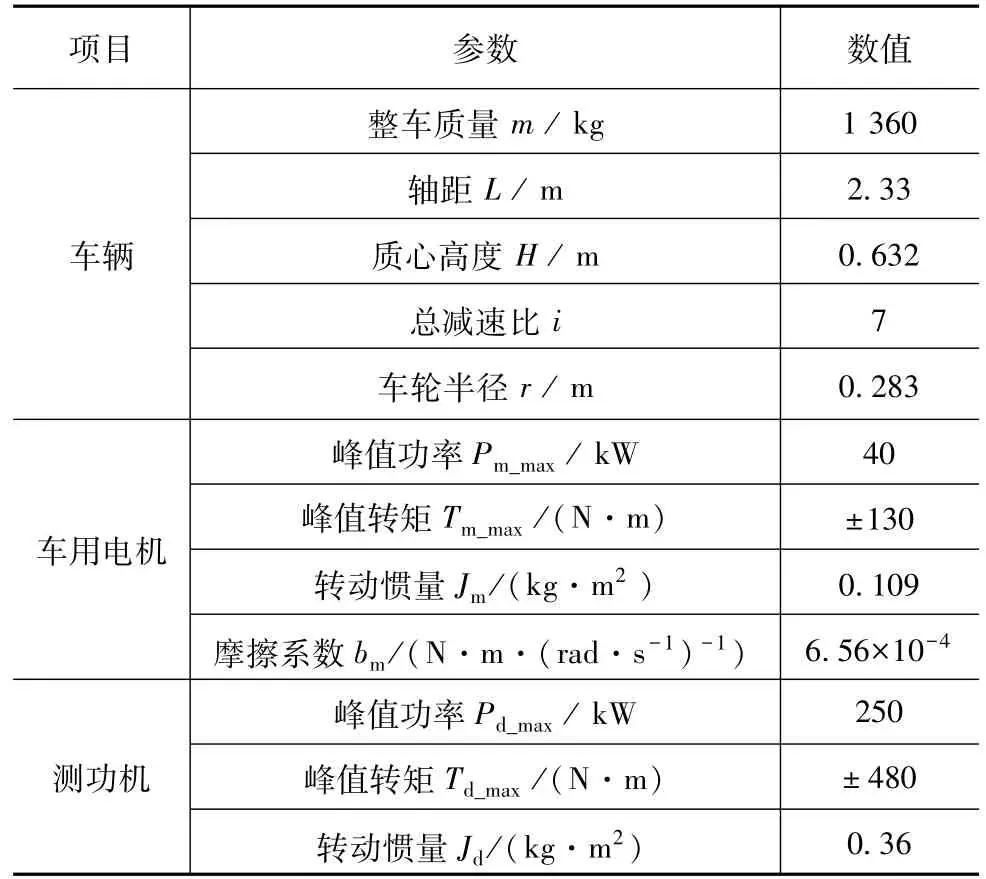

在MATLAB平台上进行了防抱死制动期间测功机滑移率模拟的仿真。仿真过程中车辆和台架的关键参数如表1所示。同时,将本文中设计的AIRC与PI、AC和RISE进行对比。仿真过程控制器关键参数如下:AIRC控制增益k1=20和k2=5,参数边界值θmax=[ 1 1×10-3]T和θmin=[0.1 1×10-4]T,自适应速率Γ=2×10-51×10-6]T,积分鲁棒控制增益自适应速率Γk3=15;传统PID控制闭环带宽[24]取50 rad/s;AC包括AIRC中的参数自适应律、基于模型的前向补偿项ua和线性反馈控制律us1,控制参数与AIRC保持一致;RISE不包括AIRC参数自适应律和增益自适应律,基于模型的前向补偿项ua中参数设置为θ=[0.3 1×10-3]T,其余参数与AIRC相同。

表1 车辆及台架关键参数

仿真工况设置:低附路面(附着系数0.2),车辆制动初速度为60 km/h,促动制动踏板并保持主缸压力为3 MPa,触发防抱死制动控制。液压制动系统提供稳态制动转矩,电机动态调节车轮滑移率。仿真结果如图4所示,由图4(a)可以看出,当车轮滑移率控制性能较差时,车轮转速动态波动,滑移率在稳态值附近振荡;制动期间电机制动转矩见图4(b)。

防抱死制动期间测功机滑移率模拟效果见图5和图6。其中,图5表示AIRC下动态滑移率模拟性能,图6分别表示PID、AC、RISE和AIRC下滑移率模拟误差。由图5可知,AIRC下,测功机滑移率模拟具有较高的瞬态性能和模拟精度,模拟滑移率紧跟参考值。由图6可知,传统PID控制无法处理系统的不确定性,滑移率模拟误差幅值最大;传统AC与RISE分别以不同角度处理系统建模的不确定性,滑移率模拟误差比传统PID大幅降低;而且,AIRC统筹处理系统结构与非结构不确定性,滑移率模拟误差幅值最小,具有最高的模拟精度。另外,对比AIRC与AC的控制效果,可知积分鲁棒控制项us2能有效抑制测功机系统非结构不确定性的影响;对比AIRC与RISE的控制效果,可知自适应控制有效补偿测功机系统参数的不确定性;AIRC结合了AC和RISE的优势,其动态滑移率模拟性能比AC和RISE均有显著提升,可实现高性能的动态滑移率模拟。

图4 防抱死制动期间的车辆状态

图5 AIRC滑移率模拟性能

为便于量化分析,取防抱死制动过程起止时间0~5.5 s,根据式(21)计算滑移率模拟误差平方和ελ,见表2。传统PID、AC、RISE和AIRC控制下,滑移率模拟量化误差ελ分别为5.22%、1%、0.79%和0.16%,本文中设计的AIRC滑移率模拟误差比PID、AC和RISE分别降低96.9%、84.0%和79.7%,滑移率模拟量化误差大幅降低。

图6 不同策略下滑移率模拟误差

表2 滑移率模拟误差平方和

4 结论

建立了典型电动汽车电制动系统试验台动力学模型;同时,提出了统筹处理系统多源不确定性的基于自适应积分鲁棒控制的测功机动态加载算法,以不连续映射构建参数自适应律,主动补偿测功机系统参数不确定性,同时采用误差符号积分鲁棒反馈控制律处理系统非结构不确定性。该方法无需扰动上界的先验知识,且鲁棒控制增益在线自整定,理论上可以连续控制输入实现系统渐近跟踪性能。开展了防抱死制动期间滑移率模拟的仿真研究,结果表明:提出的方法可以有效处理测功机系统多源不确定性,具有很强的鲁棒性;滑移率模拟误差较传统PID、AC和RISE分别降低96.9%、84.0%和79.7%,滑移率模拟误差大幅降低,从而确保电动汽车防抱死制动控制策略台架测试的有效性。