H13钢中一次碳化物的特征及控制进展

2020-11-03成国光鲍道华

黄 宇,成国光,鲍道华

北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

1 H13模具钢简介

模具钢主要分为热作模具钢、冷作模具钢和塑料模具钢三大类,是用于制造冷冲模、热锻模、压铸模等模具的钢种. 模具是机械制造、电器、车辆等工业部门中制造零件的主要加工工具,是衡量一个国家制造业水平高低的重要指标之一,模具使用寿命的长短主要受到模具钢冶金质量的影响.

H13钢作为热作模具钢的典型代表,各个国家对于其化学成分的要求相差不大,各元素的质量百分数为C 0.4、Cr 5、Mo 1.3、V 1、Si 1、Mn 0.5左右. H13钢中各元素质量分数的合理搭配,使得H13钢的抗拉强度、高温硬度、热稳定性以及抗疲劳性能均表现良好. 针对H13钢的相关材料性能与温度之间的关系,日本学者已经做了非常详细的研究,结果如图1所示. 当实验温度在500 ℃以下时,H13钢的硬度、屈服强度、抗拉强度、断面收缩率、伸长率以及冲击性能变化不大,与常温条件下基本相同. 所以,各项材料性能的高温稳定性是H13钢被广泛地用于制造热作模具钢的主要原因.

热疲劳失效是H13钢主要的失效形式,且是后期无法修补和挽救的,约占失效形式的70%左右[1]. H13热作模具钢在使用过程中会受到循环的加热和冷却作用,夹杂物的线性膨胀系数与钢基体不同,夹杂物与基体之间会存在较大的热应力集中. 同时H13热作模具钢在压铸和挤压过程中,由于夹杂物与基体的硬度和塑性不同,在夹杂物与基体之间还会受到循环的应力集中. 在两种应力的共同作用下,夹杂物周围会产生微裂纹,随着应力的继续累积,微裂纹合并长大形成裂纹,最终导致模具的失效[2]. 所以,H13钢中的大尺寸夹杂物(特别是大尺寸碳氮化物)是导致其疲劳失效的主要原因,夹杂物的类型、尺寸、位置等特征均会对热疲劳裂纹的萌发和扩展产生影响. H13钢中Cr、Mo、V、C等元素的质量分数达到了8%左右,加上凝固过程中合金元素的偏析作用,导致大尺寸一次碳化物的析出在所难免.

图1 H13钢的材料性能与温度之间的关系. (a)硬度;(b)抗拉强度和屈服强度;(c)伸长率和断面收缩率;(d)冲击韧性Fig.1 Variation of temperature with material properties of H13 steel: (a) hardness; (b) yield and tensile strength; (c) elongation and reduction of area;(d) impact toughness

日本学者Yoshida和Ozaki研究了一次碳化物与模具钢使用寿命之间的关系,实验结果如图2所示[3-4]. 随着钢中碳化物体积分数的增加,模具钢的疲劳失效强度逐渐降低;当钢中的碳化物分布在试样表面时,其失效交变应力次数较小,也就是说一次碳化物分布在钢表面的危害性要远大于分布在基体内部. 当一次碳化物的尺寸较小时,即使碳化物分布在表面,也能有较高的失效交变应力次数,特别是当碳化物的尺寸小于10 μm时. 所以一次碳化物的数量和尺寸的降低均可以有效延长模具钢的使用寿命,合理控制H13钢中一次碳化物是提高其使用寿命的关键.

2 H13钢中一次碳化物的特点

2.1 H13钢中一次碳化物的形貌

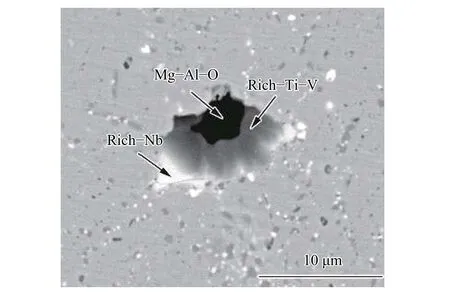

要想有效控制H13钢中的一次碳化物,首先需要了解一次碳化物的特点,特别是形貌、析出机理、分布、热稳定性等. 谢有等[5-6]在国内某钢厂生产的H13钢中发现了大量多层分布的大尺寸一次碳氮化物,形貌如图3所示. 中心的黑色区域为Mg-Al-O,灰色区域为富Ti、V碳氮化物,外围的亮白色区域为富Nb碳氮化物. 由于此钢种有进行Nb微合金化处理,所以在最后的成品钢中发现了含Nb的一次碳氮化物. 刘建华等[7]通过解剖5.0 t的H13钢铸锭发现了数微米甚至数十微米的块状富Ti-V氮化物以及沿晶界分布的条状富V-Mo碳化物. 李晶等[8-9]分别在铸态H13钢和电渣重熔H13钢中同样发现了大尺寸的一次碳化物. 由于H13钢中合金元素种类较多,合金元素的加入还会带入Ti元素,冶炼过程中空气中的N元素还会进入钢液中,所以导致H13钢中一次碳化物的种类非常复杂,主要包括碳化物、氮化物以及碳氮化物. 不同种类的本质其实是凝固过程中C和N元素与Ti、V、Cr、Mo等合金元素结合能力相互竞争的结果. 由于H13钢中C元素的质量分数远大于N元素的质量分数,且大多数研究者观察到的主要是碳化物或碳氮化物,所以为了论述方便,在本文中统一称为一次碳化物. 所以大尺寸的一次碳化物在H13钢中是普遍存在的,且当H13钢中还存在细小弥散分布的Mg-Al-O类夹杂物时,Mg-Al-O类夹杂物还能作为一次碳化物的形核核心,会进一步促进一次碳化物的析出.

图3 H13钢中一次碳化物的二维形貌Fig.3 Two-dimensional morphology of primary carbide in H13 steel

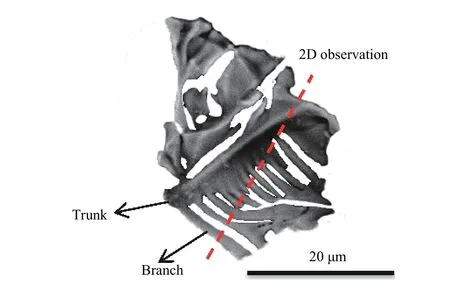

为了更加全面地分析H13钢中一次碳化物的形貌,利用非水溶液电解法将钢基体溶解,使得一次碳化物的三维形貌显露出来,如图4所示[10]. 一次碳化物的二维形貌和三维形貌之间存在显著的区别,一次碳化物的三维形貌为典型的树状结构,可以分为“树干”上的富Ti、V碳化物和“树枝”上的富V碳化物,而二维形貌仅仅是树状结构的某一个切面. 所以,一次碳化物的二维形貌以块状和条状为主. 此外二维观察下将低估一次碳化物的尺寸,高估一次碳化物的数量,这与一次碳化物的实际特征之间存在较大的误差,在后续的研究中值得进一步探讨. 同时从“树干”和“树枝”中元素的成分差异,进一步得出H13钢中一次碳化物的析出顺序为首先析出富Ti、V碳化物,随后析出富V碳化物.

图4 H13钢中一次碳化物的三维形貌Fig.4 Three-dimensional morphology of primary carbide in H13 steel

2.2 H13钢中一次碳化物的析出机理

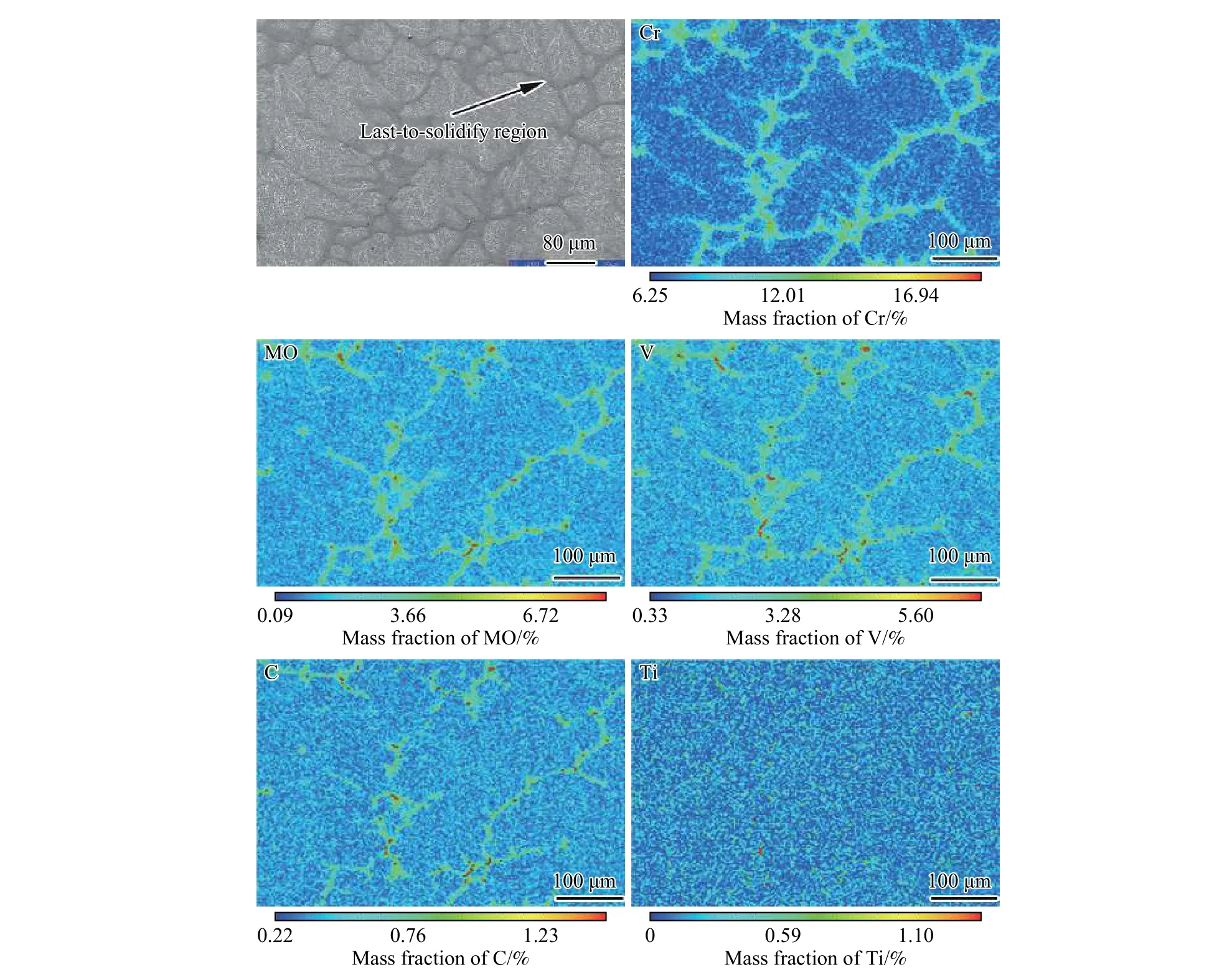

由于H13钢中合金元素种类较多,所以H13钢中一次碳化物的种类比较复杂. 根据形貌的不同,H13钢中的一次碳化物可分为多边形、长条形、块状及片层状;根据结构的不同,一次碳化物又可分为MC、M6C、M2C或M23C6;根据成分的不同,可分为富Mo型、富V型和富Ti、Nb 型[11].目前,研究者普遍认为凝固过程中Cr、Mo、V、C、Ti等合金元素在固液界面前沿的富集是导致一次碳化物析出的直接原因,但给出直接的实验证明结果的还较少[12]. 所以本课题组首先利用化学腐蚀的方法得到H13钢锭的最后凝固区域,随后利用EPMA分析了最后凝固区域的元素组成以及一次碳化物的分布,实验结果如图5所示. 色标注表示对应元素的质量百分数. 网状结构为H13钢锭的最后凝固区域,其中Cr、Mo、V、C等合金元素在最后凝固区域存在明显的富集现象. 此外,在最后凝固区域还发现了大量的一次碳化物,图中的红色部分,类型主要包括富Ti、V碳化物和富V碳化物,且一次碳化物仅分布在最后凝固区域,在基体中没有发现一次碳化物. 基于此,用实验结果直接验证了凝固过程中合金元素的偏析是导致H13钢中大尺寸一次碳化物析出的直接原因.

图5 H13钢中最后凝固区域的元素分布Fig.5 Elements mapping of the last-to-solidify region in H13 steel

对于H13钢中一次碳化物的析出机理,目前主要通过Thermo-Calc热力学软件中的POLY-3模块和Scheil模块或Clyne-Kurz模型进行相关的理论计算. 谢有等[13-16]对于各类微合金化H13钢中大尺寸一次碳化物的析出机理做了详细的实验和理论热力学计算,主要是利用Thermo-Calc中的Scheil模块进行计算,该模型认为元素在液相中完全扩散,在固相中不扩散. 计算结果表明,一次碳化物在凝固末期析出,直到钢液完全凝固也没有消失,随着固相率的增加,富Ti碳化物首先析出,如果有Nb微合金化就随后析出富Nb碳化物,接着析出富V碳化物,最后析出富Mo、Cr碳化物. 热力学计算的一次碳化物的析出顺序与实验观察到的多层结构的一次碳化物的析出顺序完全吻合. 随后进一步分析了实验过程中各类碳化物中Ti、V、Nb或(Mo+Cr)元素的摩尔分数与理论计算的Ti、V、Nb或(Mo+Cr)元素的摩尔分数之间的关系,发现两者之间具有良好的对应关系,所以Scheil模型的计算结果能够很好地说明H13钢中一次碳化物的析出机理.

2.3 H13钢中一次碳化物的分布和热稳定性

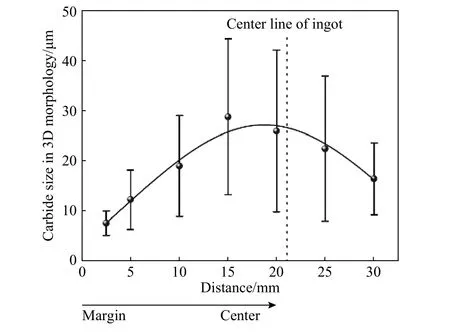

实际生产过程中H13钢锭凝固后还需要进一步进行锻造和热处理工艺,所以本课题组从三维观察的角度进一步分析了H13钢中一次碳化物的分布和热稳定性[17]. H13钢锭中一次碳化物的分布如图6所示,一次碳化物的三维尺寸沿中心线呈现明显的对称分布. 从边缘到中心,一次碳化物的尺寸逐渐增加. 这主要是由于凝固速率不同导致的,在边缘,钢锭的凝固速率非常大,固相形核率较高,一次碳化物析出后没有足够的时间和良好的动力学条件长大,所以一次碳化物的尺寸相对较小. 而在钢锭的中心部位,由于其凝固速率相对较小,固相形核率较低,且成分偏析较大,所以有较好的生长动力学条件,最后导致了大尺寸一次碳化物的生成.

图6 H13钢锭中一次碳化物的分布Fig.6 Distribution of primary carbide in H13 ingot

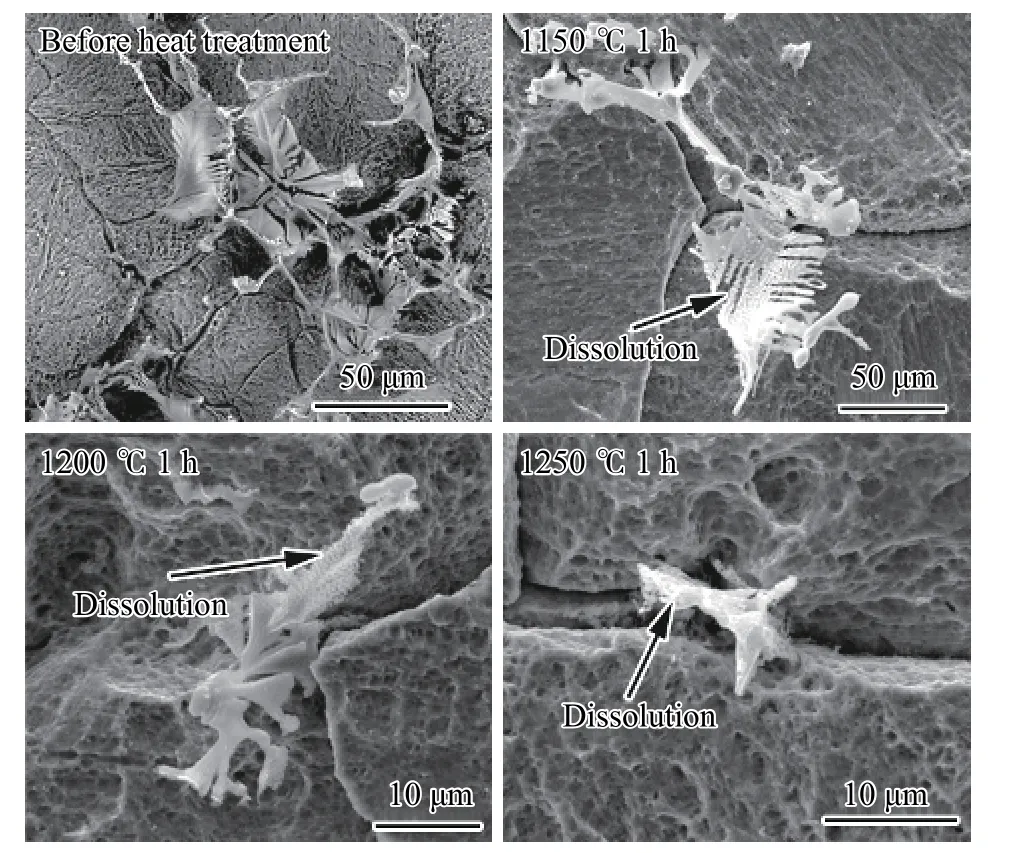

锻造过程虽然可以一定程度上改变H13钢中一次碳化物的分布,但是对其基本形貌影响不大,所以进一步分析了加热过程对于一次碳化物的影响[18]. 分别在1150、1200、1250 ℃对尺寸为10 mm×10 mm×10 mm的小试样进行充氩保护后保温1 h,研究了一次碳化物的热稳定性,实验结果如图7所示[17]. 随着加热温度的升高,一次碳化物的三维尺寸逐渐降低,但即使加热温度达到1250 ℃,一次碳化物仍然没有完全溶解. 当加热温度为1150 ℃时,一次碳化物的外围出现明显的溶解现象,当加热温度在1250 ℃时,一次碳化物的树枝状几乎完全溶解. 所以,高温处理一方面可以有效降低H13钢中一次碳化物的尺寸,另一方面对于中心的富Ti碳化物的去除效果有限. 此外,考虑到实际冶炼过程中加热炉的加热能力有限,且加热温度过高时,奥氏体晶粒将显著恶化,所以对于加热温度的选择还需要进一步的实验研究,这与其他人的研究结果基本相吻合[19].

图7 H13钢中一次碳化物的热稳定性Fig.7 Thermal stability of primary carbide in H13 steel

3 H13钢中一次碳化物的控制手段

为了能够有效地控制H13钢中的一次碳化物,大量的研究者已经做了相关的工作. 主要包括以下四种方法:(1)优化H13钢的成分,开发新钢种;(2)凝固过程中采用快冷的方式降低一次碳化物的尺寸;(3)Mg处理,在钢液中形成大量弥散分布的Mg-Al-O或MgO,增加一次碳化物的形核核心,降低其尺寸;(4)稀土处理,通过改质钢中的氧化物形核核心,增加一次碳化物的形核能,进而降低其数量,同时稀土的净化钢液和微合金化作用可以有效增加H13钢的材料性能.

3.1 成分优化

日本几大优秀的模具钢生产企业(大同、山阳、日立以及爱知)在H13钢的成分优化上出奇的一致,各大钢厂以H13钢的化学成分为基础,已经成功开发了大量综合性能更加优异的商用新钢种. H13钢的成分优化方向主要有两个,一个是低Si高Mo,主要是通过钢中碳化物的合理控制来增加H13钢的韧性和高温强度;另一个方向是添加Ni或W等元素,主要是通过强化固溶强化来增加H13钢的耐磨性和硬度.

Mesquita等[20-21]的研究结果表明,随着Si质量分数的降低,不同温度条件下H11热作模具钢的硬度和冲击性能逐渐增加. 低Si模具钢Cr、Mo、V等合金元素的二次碳化物与高Si模具钢中M2C碳化物具有相同的析出强化效果. 低Si模具钢中在淬火和回火马氏体的条状区域中均匀弥散分布的富Cr碳化物是导致其具有更高强度的主要原因. Si元素会显著的促进早期回火过程中渗碳体的析出,使得碳化物粗化,硬化效果不明显,所以Si质量分数过高时,会降低H11 热作模具钢的二次硬化效果. Delagnes等[22]通过研究Si元素的质量分数对于H11热作模具钢的疲劳性能的影响发现,低Si质量分数的H11钢的屈服强度、抗拉强度、伸长率以及断面收缩率均高于高Si质量分数的H11钢.

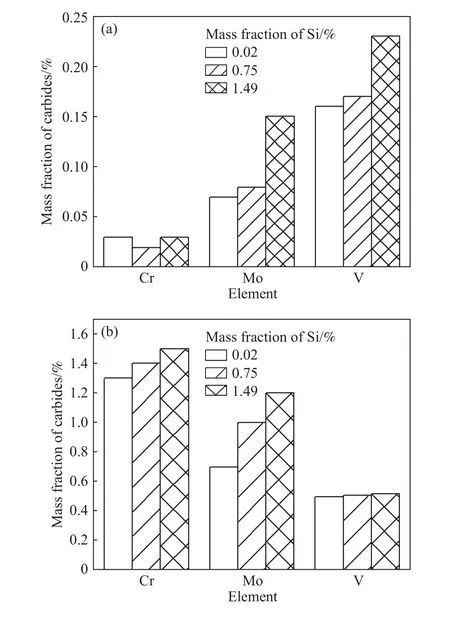

关于Si含量对于一次碳化物行为的影响的相关报道较少,Sudoh[23]的研究结果表明,通过降低钢中Si元素的质量分数可以降低Cr、Mo、V等合金元素的偏析,减少一次碳化物的析出量. Umino等[24]的实验结果也表明,Si元素质量分数的降低可以抑制晶界碳化物M23C6的析出,此外Si元素质量分数的降低还有利于热处理过程中大尺寸一次碳化物的溶解,如图8所示. 由图可知,Si元素的质量分数越高,淬火后未溶解的一次碳化物含量越高,而对于二次碳化物的析出影响不大. 所以Si元素质量分数的降低可以有效降低淬火后钢中一次碳化物的含量. 此外,提高Mo元素质量分数的同时往往伴随着V元素质量分数的降低,主要是由于富V一次碳化物在凝固过程中更容易析出,且热稳定性要高于富Mo碳化物,在后期的锻造和热处理过程中较难去除,所以为了弥补V元素质量分数的降低带来的二次硬化效果的降低,往往会提高Mo元素的质量分数. 对于Ti、Nb元素微合金化的H13钢中不同Ti和Nb元素的质量分数对于一次碳化物的影响的相关报道还较少,考虑到Ti和Nb元素均与C元素具有极强的结合能力,更容易形成稳定的一次碳化物,实际应用过程中还需要谨慎对待.

图8 Si元素的质量分数对于碳化物的影响. (a)淬火后未溶解的碳化物;(b)二次碳化物Fig.8 Effect of Si content on the carbides in H13 steel: (a) undissolved carbides during quenching; (b) secondary carbides

虽然Si元素质量分数的降低可以有效提高模具钢的各项材料性能,但是并不是越低越好. 日本学者Fujii与Matsuda[25-26]研究了Si元素的质量分数对于Cr系热作模具钢切削性能的影响,当Si元素的质量分数低于0.3%时,模具钢的二次硬化效果显著,导致切削过程中造成剪应力增加进而导致切削力和加工温度增加,加剧了切削工具的失效,显著降低了切削工具的使用寿命. 所以为了达到高温强度和切削性能的平衡,新开发的热作模具钢中Si元素的质量分数一般控制在0.3%左右.通过成分优化来控制模具钢中的碳化物进而开发出性能优异的新商品钢,这在国外已经取得了成功,但是新钢种的开发是一个非常系统的工程,对于国内的研究者而言还需要做大量的相关工作.

3.2 冷速控制

凝固过程中Cr、Mo、V、C等合金元素的偏析导致了H13钢中大尺寸一次碳化物的析出,而凝固过程中冷速的高低对于合金元素的偏析影响较大,所以凝固过程中冷速的变化对于H13钢中大尺寸一次碳化物的尺寸影响较大. 除此之外,H13钢锭完全凝固后的冷却方式以及热处理过程中的冷却方式都对H13钢中大尺寸碳化物的特征产生较大的影响.

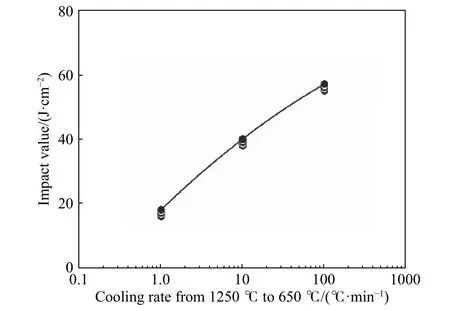

Mao等[27]系统研究了冷速对于H13钢中一次碳化物的影响,研究结果发现,冷速越大,凝固组织的二次枝晶间距越小,合金元素的偏析率越大,一次碳化物的数量、尺寸和平均面积占比均显著降低. 凝固速率的增加可以一定程度上降低一次碳化物的尺寸,但是对于一次碳化物的形貌影响不大,对于一次碳化物的优化效果有限. 日本学者河野正道[28]研究了不同冷速对于H13钢中碳化物的析出行为和冲击性能的影响,冷却温度从1250 ℃开始,实验结果如图9所示. 当冷速小于10 ℃·min-1时,将沿奥氏体晶界析出大尺寸的碳化物,大量沿晶界析出的大尺寸碳化物显著降低了H13钢的冲击性能. 在实际冶炼过程中主要是利用电渣重熔工艺来达到快速冷却的目的,但是考虑到H13钢锭的大型化,在其内部同样能够发现大量的大尺寸一次碳化物,所以快速冷却对于H13钢中一次碳化物尺寸的降低能够起到一定的效果,但是作用有限.

图9 冷却速率与H13钢的冲击性能之间的关系Fig.9 Variation of cooling rate with the impact value

3.3 Mg处理

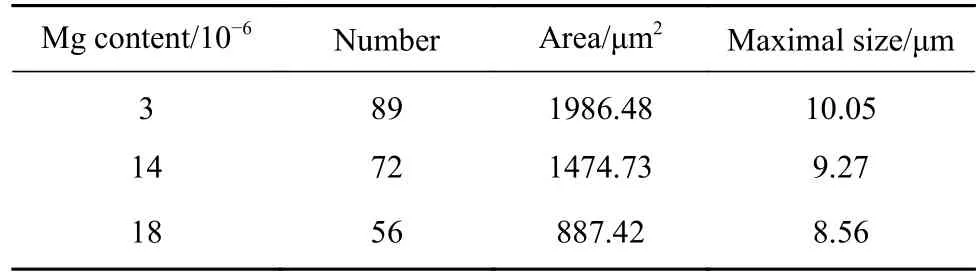

“氧化物冶金”是最近几年兴起的用于细化钢铁材料晶粒、提高强度和韧性的比较热门的新方法、新技术,已经成功用于非调质钢、微合金低碳钢、管线钢以及焊接技术中. 李晶课题组[29-30]在研究H13钢中的一次碳化物时,同样发现了复合结构的一次碳化物,以Al2O3和MgAl2O4作为形核核心,外围为V(C, N),由此提出了通过细小弥散分布的氧化物形核核心(特别是MgAl2O4和MgO)来降低凝固过程中生成的大尺寸一次碳氮化物的尺寸,利用氧化物冶金的技术来达到降低H13钢中一次碳化物尺寸的目的,实验结果如表1所示. 随着Mg元素的质量分数的逐渐增加,H13钢中一次碳化物的数量、面积和最大尺寸均呈现降低的趋势. 主要是由于Mg元素的添加将Al2O3改质为MgAl2O4或MgO,而与Al2O3相比,MgAl2O4和MgO的润湿角较小,更容易在钢液中弥散分布,不容易长大,而且小体积夹杂物在钢液中的浮力小,导致上浮的动力减小,保留下来的夹杂物数量更多. 所以Mg元素质量分数的增加优化了H13钢中一次碳化物的相关特征[31].

表1 Mg元素的质量分数对一次碳化物特征的影响[32]Table 1 Effect of Mg content on the characteristics of the primary carbide

虽然Mg处理可以一定程度的降低H13钢中一次碳化物的尺寸,但是还存在一些问题有待解决. 首先在实际冶炼过程中添加Mg是非常危险的,由于Mg 元素低的气化温度,会导致钢水剧烈沸腾,存在较大的安全隐患. 如果通过钢渣反应来增加钢液中的Mg含量,达到控制MgAl2O4的目的,还需要做大量的相关研究工作.

3.4 稀土处理

稀土元素因其独特的4f壳层结构的能价态可变和大原子尺寸电子层结构而具有极强的化学活性,是钢液极强的净化剂和洁净钢夹杂物的有效变质剂,是有效控制钢中弱化源、降低局域区能态和钢局域弱化的强抑制剂. 此外稀土元素可以有效的提高金属材料的冲击、抗腐蚀、疲劳等各项性能,所以稀土元素在钢中的合理应用对于生产具有“中国特色”的特殊钢品种意义重大[33].

目前关于稀土元素对于H13钢中一次碳化物的影响的研究相对较少. 韩国学者Song等[34-35]研究了稀土元素对于H13钢铸锭中元素偏析和一次碳化物的影响,结果表明,稀土元素的添加显著降低了H13钢铸锭的中心偏析、孔洞,增大了中心等轴晶区域,细化了凝固组织,钢锭中元素偏析的降低优化了钢中的一次碳化物,使得其冲击性能增加. Lan等[36]通过对比含稀土H13钢和不含稀土H13钢的组织和性能发现,稀土元素的添加有效地抑制了一次碳化物的析出. 本课题组的研究结果表明[37],H13钢中Ce元素的添加可以有效地将Mg-Al-O类夹杂物完全改质为Ce-O或Ce-O-S,生成的Ce-O或Ce-O-S无法作为大尺寸碳氮化物的形核核心,有效地抑制了一次碳氮化物的析出,降低了一次碳氮化物的数量,Ce质量分数的高低对于H13钢中一次碳氮化物的影响至关重要.

目前关于稀土元素对于工具钢中一次碳化物的优化效果已被大量研究者所证实. Fu等[38]研究了稀土Ce对于Fe-V-W-Mo高速钢的组织和性能的影响,Ce元素的添加将一次碳化物的形貌由长条片状变为短小棒状,经过淬火处理后,含Ce高速钢中的大多数一次碳化物均得到了球化处理且分布均匀,进而使得高速钢的冲击性能提高了37.8%,这与Yang等[39]的研究结果基本一致.Liu等[40]通过向M2高速钢中加入混合稀土,发现钢中一次碳化物的形貌得到了改善,网状分布的碳化物被打断,长条状碳化物向短小转变,增大了碳化物的固溶量,进而使得M2高速钢的冲击强度和弯曲强度分别增加了27%和10.76%. 稀土元素还可以提高高速钢的抗热裂纹能力,高速钢中的热裂纹容易在大尺寸M6C和M7C3碳化物与基体的界面处产生并扩展,而稀土元素的添加降低了大尺寸一次碳化物的数量,所以显著提高了高速钢的抗热裂纹能力[41]. 所以,如何将稀土对工具钢中的优化效果应用到H13钢中还需要做大量的工作.

虽然稀土元素的添加对于钢中碳化物具有很好的优化效果,但是具体的影响机理目前还没有得到统一的观点. 目前文献报道的主要影响机理有以下几种:(1)稀土元素会在晶界偏析,提高过冷度,促进了新相形核和枝晶搭桥,进而细化组织和碳化物[42];(2)稀土元素添加后会生成稀土夹杂物,新生成的稀土夹杂物作为固相的形核核心,细化了凝固组织[43];(3)稀土元素的添加降低了C、Cr、Mo、V等合金元素的偏析,进而推迟了一次碳化物的析出,起到了优化一次碳化物的目的[34];(4)稀土元素的添加,降低了碳化物和基体之间的各向异性界面能,进而使得条状碳化物向点状转变[44]. 针对以上机理,目前广泛使用的是(1)和(2),但是针对稀土元素微量添加的钢中,还没有直接的实验证据来表征稀土元素的晶界偏析. 大量研究者利用错配度或边边理论计算稀土夹杂物与凝固组织之间的匹配度关系,计算结果均表明稀土夹杂物可以作为凝固组织的形核核心,但是目前还没有直接的实验结果来证明此过程,所以,针对影响机理的确定还有大量的工作需要做.

4 结论

(1)H13钢中各项材料性能的高温稳定性是其被广泛使用的直接原因,从冶金质量的角度而言,凝固过程中析出的一次碳化物是降低H13钢使用寿命的主要因素之一,特别是一次碳化物的尺寸.

(2)凝固过程中合金元素的偏析是导致一次碳化物析出的直接原因;二维观察对于一次碳化物的形貌、数量和尺寸均有较大的失真,三维观察对于一次碳化物的相关特征才具有更全面的认识.

(3)H13钢中一次碳化物的种类复杂,含Ti类一次碳化物的热稳定性最高,后续的加热和热处理过程均无法有效去除;各类一次碳化物析出先后的实质是各类元素与C或N元素结合能力强弱的结果;从H13钢锭的边缘到中心,一次碳化物的尺寸呈现逐渐增加的趋势.

(4)成分控制、冷速控制、Mg处理和稀土处理对于H13钢中的一次碳化物均具有一定的优化效果,成分优化方面国外学者已经走在了前面,且已经成功开发出相关的商品钢,我们还有很大的差距要追赶;如何实现快冷速凝固和Mg处理的工业化应用均给我们提出了挑战;稀土处理可能会成为具有我国特色的一类控制手段,但对于具体的影响机理目前还不够明确.