利用湿法炼锌赤铁矿法沉铁渣制备铁红工艺

2020-11-03邓志敢刘慧杨朱应旭

杨 源,邓志敢,魏 昶,樊 刚,刘慧杨,曾 涛,朱应旭

昆明理工大学冶金与能源工程学院,昆明 650039

在锌的湿法冶炼过程中,为提高锌矿石中锌、铜、锗等有色金属的浸出率,常对中性浸出渣进行热酸浸出处理,从而提高有色金属的浸出率[1-2].伴随着锌、铜、锗等有色金属的浸出,矿石中大部分铁也进入到浸出液中,为提高电锌质量和电锌效率[3-5],要将溶液中的铁分离沉降出来. 针对热酸浸出后液中铁沉降的问题,研究出了黄钾铁矾法沉铁、针铁矿法沉铁和赤铁矿法沉铁等方法[6-7].赤铁矿法沉铁渣因含铁量高,渣量小,不需堆存场地,热力学性质稳定,有价金属回收率高等特点而使赤铁矿法成为一种环保、高效的沉铁方法[8-12].

赤铁矿法沉铁在高温、氧压条件下进行,包括两个过程:亚铁的氧化和三价铁的水解[13-14]. 在沉铁过程中,部分亚铁会与空气中的氧气或其他氧化物发生氧化反应,生成三价铁,并且随着温度的升高,亚铁氧化为三价铁的趋势增强[15]. 氧化生成的三价铁在硫酸环境中会与SO42-和HSO4-发生强烈的络合反应,生成碱式硫酸铁,并且赤铁矿法沉铁过程产生硫酸,随着酸度的升高,也会生成碱式硫酸铁[16]. 碱式硫酸铁在赤铁矿法沉铁温度下性质稳定,随赤铁矿渣一起沉淀,进入到渣相,将硫以硫酸根的形式带入赤铁矿渣中. 在锌的湿法冶炼中存在Na+,K+,为沉铁过程中钾、钠铁矾的生成创造了条件,铁矾生成后进入到赤铁矿渣中,同样将硫以硫酸根的形式带入到赤铁矿渣中,但随着温度的升高,大部分铁矾发生分解. 硫还会以吸附性的硫酸根形式存在于沉铁渣中. 锌主要以吸附性的盐类存在[17-18]. 赤铁矿渣中硫、锌以及氧化铁含量是影响铁红产品品质的关键.

赤铁矿渣是通过液相在高温、氧压条件下的含铁溶液中成核,长大而析出的,粒度均匀,颗粒形状规则,颜色鲜红,附着能力好. 目前赤铁矿渣的综合回收利用的方法主要分为火法处理和湿法与火法联合处理两种. 徐华军等[19-20]在960~1100 ℃氧化焙烧的条件下处理赤铁矿渣和硫铁矿的混合物,使混合物中的硫转化为二氧化硫烟气,烟气脱硫处理生成硫酸和脱硫烟气,从而实现铁、硫分离,以及酸性气体的回收,生产的氧化铁作为炼铁原料. 刘俊兰[21]对赤铁矿渣进行五段逆流洗涤后,在500 ℃下焙烧脱硫3 h,焙烧处理后的赤铁矿渣研磨过325目后,达到H001-05氧化铁红标准. 张学政[22]以赤铁矿渣为原料经热酸溶解、净化、结晶制备出绿矾后,采用氧化煅烧的方式将绿矾转化为透明氧化铁红. 本文针对赤铁矿渣中铁、硫的分离问题,采用湿法处理,实现铁、硫、锌的分离,制备氧化铁红.

本文采用高温水热法处理赤铁矿渣,相较于火法或火法和湿法联合的方式,提供了一种新的只采用湿法工艺实现铁,硫分离的方式. 高温水热法处理赤铁矿渣不会产生二氧化硫烟气,省去收尘制酸环节. 在保持赤铁矿渣中氧化铁稳定的条件下,将渣中碱式硫酸铁等杂质在一定的酸度、温度等条件下分解,将硫以硫酸根的形式分离,保留在液相中,分解出的三价铁离子在水热条件下部分转变为氧化铁,实现铁、硫分离的同时增加铁红产品中氧化铁含量.

氧化铁是组成氧化铁红颜料的主要物质. 提高赤铁矿渣中氧化铁含量,脱除杂质,转化为氧化铁红颜料是赤铁矿渣回收利用的一种方式. 在氧化铁系颜料中,氧化铁红具有无毒,不溶于水,高掩盖力,色谱广,成本低等特点,被大量应用于化妆品、美术颜料和建筑涂料中[23-24].

为实现湿法炼锌赤铁矿法沉铁渣的综合回收利用,本文以某厂产出的赤铁矿渣为研究对象,采用高温水热法制备氧化铁红. 实验研究了不同酸度、温度、时间和液固比条件对铁红产品中铁、锌、硫含量以及锌、硫脱除率和铁溶出率的影响.

1 实验

1.1 实验方法

使用山东威海化工机械有限公司生产的容积2 L的GSH2-00型不锈钢高压反应釜作为反应容器,称量赤铁矿渣200 g,用纯硫酸溶液调节pH值,将赤铁矿渣和纯硫酸水溶液加入高压釜内,盖上釜盖,旋紧固定装置,检查高压釜气密性良好后,调节搅拌转速400 r·min-1,设置加热温度,升温. 待高压釜加热至设定温度后(实际温度允许偏差值±2 ℃),开始记录时间,到达实验规定时间后,开冷却水快速降温,温度降至100 ℃以下开釜. 矿浆抽出,液固分离,湿渣用pH值为2的洗水淋洗3次,每次用量200 mL,洗水抽干后,铁红产品放入烘干箱内24 h烘干,取出,制样送检,产品留样.

1.2 检测方法

锌的检测方法:乙二胺四乙酸(EDTA)滴定法. 试样经硝酸、氯酸钾及盐酸分解后,在氟化钾存在条件下,用氨水-氯化铵沉淀分离铁、铝、铋等元素,用过氧化氢使锰呈二氧化锰沉淀,过滤,分取部分溶液,加硫氰酸钾、硫代硫酸钠等掩蔽剂,在pH值为5~6的乙酸-乙酸钠缓冲溶液中,以二甲酚橙为指示剂,用EDTA标准溶液滴定,测得结果为锌、镉含量,扣除镉含量即为锌含量.

硫的检测方法:硫酸钡重量法. 采用碳酸钠-氧化锌烧结,使试样中全部硫转化为可溶性的硫酸盐,然后在微酸性溶液中与氯化钡作用生成硫酸钡沉淀,过滤、灼烧、称量,即可求出硫的含量.

铁的检测方法:锡(II)还原-重铬酸钾滴定法.试样用酸或碱分解后,在盐酸溶液中,用氯化锡将铁(III)还原至铁(II),然后加入氯化高汞氧化过量氧化亚锡,以二苯胺磺酸钠为指示剂,用重铬酸钾标准溶液滴定.

赤铁矿渣与铁红化学物相检测方法:Rigaku D/MAX 2500 v型X射线光谱. 当物质中原子受到适当的高能辐射激发后,发射出该原子所具有的特征X射线,从而判断化学组成.

赤铁矿渣与铁红表观形貌特征:VEGA3 TESCAN型扫描电子显微镜. 用极狭窄的电子束扫描样品,产生二次电子,放大样品形貌像.

磁性铁检测方法:磁选法. 取适量试样放入烧杯中,加水后用包有铜套的磁铁在烧杯中反复搅动,取下铜套,水冲洗铜套上磁性铁矿物于烧杯中,加热收缩体积,加入硫酸低温溶解试样,用氯化锡还原后,用重铬酸钾容量法滴定铁.

碳酸铁检测方法:在用磁铁选取磁性铁后,将非磁性部分加2 mol·L-1乙酸,在水浴条件下浸出1~2 h后过滤,滤渣水洗6~7次,滤液加体积比为1∶1的硫酸,在电热板上蒸发至硫酸冒烟. 滴加过氧化氢去除有机物,加入适量盐酸,低温加热至盐类溶解,用氯化锡还原,以重铬酸钾容量法滴定铁.

赤褐铁检测方法:将浸取的碳酸铁残渣加入氯化亚锡和盐酸,水浴浸出1~2 h,过滤,滤渣用质量分数为5%的盐酸溶液洗涤6~7次,滤液浓缩后,加入高锰酸钾溶液氧化至出现粉红色. 煮沸破坏过量的高锰酸根,氧化后的铁用氯化亚锡还原,重铬酸钾容量法滴定铁.

硫化铁检测方法:浸取赤褐铁后的不溶残渣放入瓷坩埚中灰化,沉淀移入烧杯中后,加王水加热,使试样完全分解,过滤后的滤液用磺基水杨酸比色法测定铁.

硅酸铁检测方法:浸取硫化铁后的不溶渣连同滤纸放入刚玉坩埚中灰化,加入过氧化钠后,在700 ℃熔融,冷却后用水浸取,盐酸酸化,氯化亚锡还原,重铬酸钾容量法测定铁.

硫酸铁检测方法:将试样溶解在稀硫酸溶液中,过滤后的滤液进行铁的测定,为硫酸铁铁中铁含量.

2 结果与讨论

2.1 赤铁矿渣成分

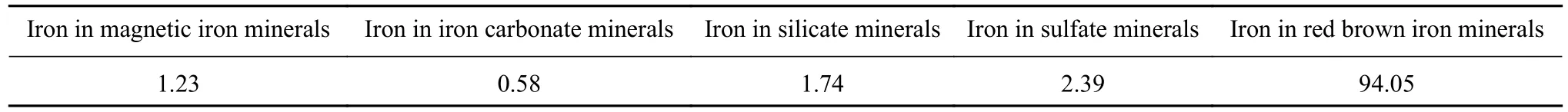

赤铁矿渣检测成分如表1所示,铁物相组成分析如表2所示,X射线衍射分析如图1所示. 由表1可知:赤铁矿渣中含量最多的元素Fe质量分数为58.66%;S质量分数为2.96%,是含量最多的杂质元素;锌质量分数为1.03%;Na,K元素质量分数分别为0.061%和0.028%,含量低,形成的铁矾含量少,故硫的主要存在形式为硫酸盐类矿物中的碱式硫酸铁Fe(OH)SO4. 由表2可知,赤铁矿渣中主要含铁物相为赤褐铁类矿物,含铁量占总铁质量分数的94.05%,硫酸盐类矿物含铁占总铁质量分数的2.39%,硫以硫酸盐类矿物,如铁矾、碱式硫酸盐和吸附性的硫酸根形式存在,硅酸盐类矿物含铁量占总铁质量分数的1.74%,碳酸铁类矿物含铁量占总铁质量分数的0.58%,磁性铁类矿物含铁量占总铁质量分数的1.23%.

由图1可知,由于其他杂质相含量低,并且受杂质相的晶体结构和结晶状态的影响,其信号峰值较弱或无法显示峰值,所以X射线衍射图中主要为三氧化二铁的信号峰.

表1 赤铁矿渣中主要元素含量(质量分数)Table 1 Content of main elements in hematite%

表 2 赤铁矿渣中铁物相含铁占比(质量分数)Table 2 Proportions of iron content in hematite slag %

图1 赤铁矿渣X射线衍射图Fig.1 Hematite X-ray diffraction patterns

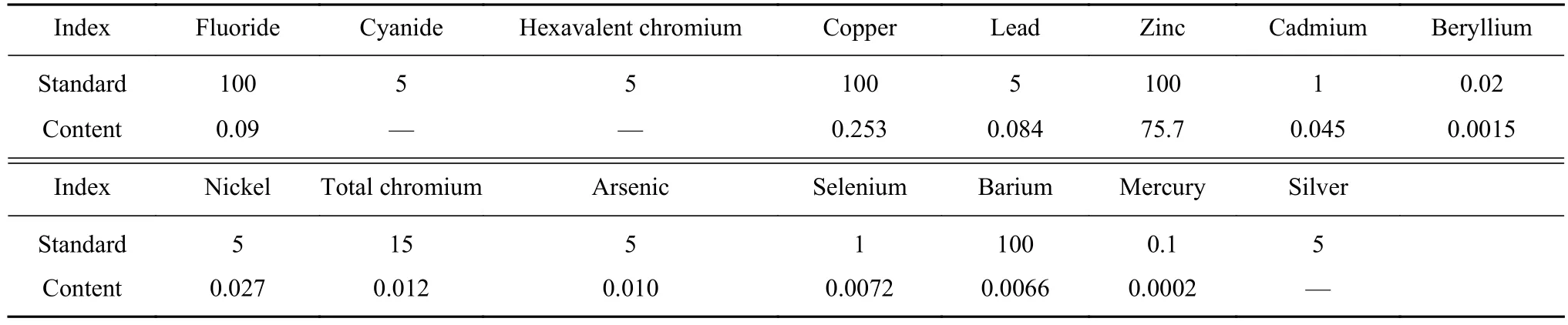

为检测赤铁矿渣中各种化合物稳定性,委托云南省核工业二〇九地质大队,按照GB5085.3—2007标准[25],对赤铁矿渣腐蚀性pH,铜、锌、总铬、六价铬、汞、砷等16项进行浸出毒性检测. 赤铁矿渣腐蚀性pH值为2.59,浸出毒性检测结果如表3所示. 检测结果中,赤铁矿渣浸出物质含量均符合国家标准.

赤铁矿渣颜色鲜艳,颗粒细小,均匀,热力学性质稳定,渣中包裹、夹带的元素含量低于固废的限制标准,堆存或回收处理不会带来环境问题. 因此,以赤铁矿渣为原料,制备氧化铁红具备优势和可行性.

2.2 溶液酸度对铁红产品质量的影响

在酸度范围,从溶液pH值为5.61(溶液pH值为5.61,酸为硫酸)至溶液酸度为50 g·L-1(每升溶液中含有50 g的硫酸),研究不同酸度对铁红产品中铁、锌、硫质量分数,以及锌、硫脱除率和铁溶出率的影响. 称取赤铁矿渣200 g,温度220 ℃,液固比6∶1,保温时间3 h,搅拌速度400 r·min-1,铁红产品中铁、锌、硫质量分数如图2(a)所示,铁溶出率以及锌、硫脱除率如图2(b)所示.

溶液酸度从pH值为5.61,逐渐提高至50 g·L-1的纯硫酸水溶液,随着酸度的提高,铁红产品中铁含量在酸度高于pH值为1后,出现下降趋势;锌的质量分数变化不大;硫的质量分数在pH值为5.61至pH值为2范围内保持稳定,当pH值<2后,硫含量先降低后升高,在pH值为1条件下,含硫量最低,最低值为0.61%. 在pH值为1条件下,铁红产品中铁的质量分数最高,最高值为67.41%,锌质量分数最低,最低值为0.034%;锌、硫脱除率随酸度变化发生波动,锌、硫脱除率在pH值为1条件下最高,锌脱除最高值为96.7%,硫脱除最高值为79.39%;铁溶出率随酸度的升高,呈上升趋势.

表 3 赤铁矿渣浸出毒性检测结果Table 3 Hematite residue leaching toxicity test results mg·L-1

图2 不同酸度对铁红产品质量,锌、硫脱除率以及铁溶出率的影响. (a)铁红产品中铁、锌、硫质量分数;(b)锌、硫脱除率以及铁溶出率Fig.2 Effects of different acidity levels on iron oxide red content, impurity removal rate, and iron dissolution rate: (a) iron, zinc, sulfur mass fraction in iron oxide red products; (b) removal rate of zinc and sulfur and iron dissolution rate

如图3所示(图中Φ表示电位),200 ℃下赤铁矿渣中杂质的稳定区域图中,随着酸度的升高,赤铁矿渣中杂质相由稳定区向不稳定区过渡,从图2(a)铁红产品铁含量降低和图(b)铁溶出率升高分析,酸度高于pH值为1后铁矾等含铁杂质相发生分解. 随酸度升高,硫从碱式硫酸铁等不溶物中分离出来,以可溶性的硫酸根形式进入反应体系中,降低铁红产品含硫量. 酸度的升高,会降低氧化铁的稳定性,使氧化铁发生溶解,所以酸度不宜过高.

图3 200 ℃赤铁矿渣中杂质稳定区域图[26]Fig.3 Diagram of stable impurity region in hematite at 200 ℃[26]

2.3 实验温度对铁红产品质量的影响

在温度范围160 ℃至240 ℃内,研究不同温度对铁红产品中铁、锌、硫含量,以及锌、硫脱除率和铁溶出率的影响. 称取赤铁矿渣200 g,pH值为1,液固比为6∶1,时间3 h,搅拌速度400 r·min-1,铁红产品中铁、锌、硫含量如图4(a)所示,铁溶出率以及锌,硫脱除率如图4(b)所示.

实验温度由160 ℃逐渐增加至240 ℃,随着温度的升高,铁红产品中含铁量逐渐上升,在200 ℃后增长速度减慢,在240 ℃含铁量最高,最高值为67.07 %;含硫量逐渐下降,在220 ℃最低,最低值为0.82%;含锌量维持在0.15%内;硫脱出率与温度呈正相关关系,温度越高,硫脱除效果越好;锌脱除率维持在90%以上. 随温度升高,铁溶出率先升高,后降低.

由图4(a),(b)所示,温度对铁红产品的硫脱出率影响显著,温度越高,硫的脱除效果越好. 随着温度的升高,赤铁矿渣热力学稳定区域变大,渣中碱式硫酸铁、铁矾等亚稳定相热力学稳定区域变小,稳定性降低[13],发生分解,硫以可溶性硫酸根形式进入矿浆中,图4(b)铁溶出率随温度升高而降低的原因是铁矾、碱式硫酸铁等含铁物相随着温度的升高发生分解后,部分三价铁离子在高温水热条件下转化为氧化铁,增加铁红产品中氧化铁含量,其反应方程式为:

图4 不同温度对铁红产品质量,锌、硫脱除率以及铁溶出率的影响. (a)铁红产品中铁、锌、硫质量分数;(b)锌、硫脱除率以及铁溶出率Fig.4 Effects of different temperatures on iron oxide red product content, impurity removal rate, and iron dissolution rate: (a) iron, zinc, sulfur mass fraction in iron oxide red products; (b) removal rate of zinc and sulfur and iron dissolution rate

以硫酸根形式存在的硫从碱式硫酸铁、铁矾等不溶物中分离,降低铁红产品中含硫量同时,增加氧化铁含量,提高铁红产品的品质.

2.4 时间对铁红产品质量的影响

在时间范围2 h至6 h内,研究不同时间对铁红产品中铁、锌、硫含量,以及锌、硫脱除率和铁溶出率的影响. 称取赤铁矿渣200 g,pH值为1,液固比为6∶1,温度220 ℃,搅拌速度400 r·min-1,铁红产品中铁、锌、硫含量如图5(a)所示,铁溶出率以及锌、硫脱除率如图5(b)所示.

时间由2 h逐渐上升至6 h,随着反应时间的延长,铁红产品中铁含量与时间呈正相关关系,含铁量由66.37%上升至68.67%. 时间延长对铁红产品中硫、锌含量影响不大. 在时间变化范围内锌脱除率在90%波动;硫脱除率稳定在70%,并随反应时间延长,呈上升趋势,证明在一定条件范围内,延长反应时间有利于提高铁红产品质量. 图5(b)中,铁溶出率先升高后降低,表明铁矾和碱式硫酸铁在反应时间为3 h时,大部分发生分解,如图5(a)中铁红产品含铁量升高所示,随时间的延长,铁矾和碱式硫酸铁分解以及三价铁在高温水热条件下转化为氧化铁的时间充分.

2.5 液固比对铁红产品质量的影响

在液固比范围4∶1至8∶1内,研究不同液固比对铁红产品中铁、锌、硫含量,以及锌、硫脱除率和铁溶出率的影响. 称取赤铁矿渣200 g,pH值为1,温度220 ℃,搅拌速度400 r·min-1,铁红中铁、锌、硫含量如图6(a)所示,铁溶出率以及杂质脱除率如图6(b)所示.

图5 不同反应时间对铁红产品质量,锌、硫脱除率以及铁溶出率的影响. (a)铁红产品中铁、锌、硫质量分数;(b)锌、硫脱除率以及铁溶出率Fig.5 Effects of different preparation times on iron oxide red product content, impurity removal rate, and iron dissolution rate: (a) iron, zinc, sulfur mass fraction in iron oxide red products; (b) removal rate of zinc and sulfur and iron dissolution rate

图6 不同液固比对铁红产品质量,锌、硫脱除率以及铁溶出率的影响. (a)铁红产品中铁、锌、硫质量分数;(b)锌、硫脱除率以及铁溶出率Fig.6 Effects of different liquid-solid ratios on iron oxide red product content, impurity removal rate, and iron dissolution rate: (a) iron, zinc, sulfur mass fraction in iron oxide red products; (b) removal rate of zinc and sulfur and iron dissolution rate

如图6(a)所示,液固比由4∶1提升至8∶1,随液固比的增加,铁红产品中铁含量增加,在液固比达到6∶1以上时,铁红产品中含铁量趋于稳定;含硫量稳定在1%左右;含锌量均低于0.18%.如图6(b)所示,硫脱除率先增加,在液固比达到6∶1后,呈下降趋势;锌脱除率保持在90%左右;铁溶出率随液固比增加而降低,在液固比达到7∶1后趋于稳定.

随着液固比的增大,矿浆黏度下降,传质、传热的效率提高,有利于液固两相接触反应. 并且增大液固比,纯硫酸水溶液的酸度不会发生改变,但含酸量会增加,有利于赤铁矿渣中碱式硫酸铁和铁矾发生分解. 当液固比超过6∶1时,扩大纯硫酸水溶液体积对提高铁红产品质量、脱除杂质的影响达到临界值,再增大液固比对铁红产品质量影响不大.

2.6 综合实验

综合上述实验条件,选定处理赤铁矿渣高温水热法制备铁红的最佳条件:酸度pH值为1,温度220 ℃,时间3 h,液固比6∶1,转速400 r·min-1.检测最佳条件下生产的铁红产品与赤铁矿渣物相,如表4所示,铁红产品与赤铁矿渣中锌、铁、硫质量分数对比如表5所示. 经过处理后铁红产品总铁质量分数由58.66%,上升至66.83%,其中赤褐铁类矿物含铁占总铁量由94.05%,上升到97.79%,提高3.74%,表明部分亚稳定的含铁相发生分解,在一定的高温水热条件下转化为氧化铁;硫质量分数由2.96%下降至0.82%,伴随亚稳定相的分解,硫以硫酸根形式的进入到溶液中,减少渣相含硫量,实现铁、硫分离;锌质量分数由1.03%下降至0.18%,以锌离子形式存在于酸性溶液中.

表 4 检测最佳条件处理的铁红产品与赤铁矿渣中各铁物相含铁质量分数占比Table 4 Proportion of iron content in the iron phase between the iron red product and the hematite residue under the best condition

表 5 铁红产品与赤铁矿渣中铁,锌,硫质量分数对比Table 5 Comparison of zinc, iron, and sulfur mass fractions in iron oxide red products and hematite slag%

对比最佳条件产出的铁红产品与赤铁矿渣X射线衍射图谱,如图7所示. 主要物质均为氧化铁,经高温水热反应处理的铁红产品,氧化铁的信号峰值升高,杂峰减少.

图7 赤铁矿渣与综合实验条件产出铁红产品X射线衍射图Fig.7 X-ray diffraction pattern of slag compared with that of raw material

对赤铁矿渣和最佳条件产出的铁红产品进行扫描电镜(SEM)/能量散射X射线检测(EDAX)分析,如图8(a),(b)为赤铁矿渣扫描电镜/能量散射X射线检测分析,图9(a),(b)为铁红产品扫描电镜/能量散射X射线检测分析,图中,X表示原子数分数,W表示质量分数. 对比图8(a)与图9(a)可知,在扫描电子显微镜下,放大1000倍的赤铁矿渣与铁红产品粒度形貌没有发生明显变化,产品高温水热法处理赤铁矿渣前后,氧化铁红粒度大小和形貌不随酸度、温度等条件发生改变,性质稳定. 对比图8(b)与图9(b)可知,与赤铁矿渣氧化铁红表面相比,经高温水热法处理后得到的铁红产品表面含硫量明显减少,结果表明赤铁矿渣经高温水热法处理后,可使氧化铁颗粒表面包裹的碱式硫酸铁、铁矾等含硫杂质脱除,使铁红产品质量提高.

2.7 铁红产品参数

图8 赤铁矿渣扫描电镜与能谱图Fig.8 SEM/EDAX image and diagram of hematite slag

图9 铁红产品扫描电镜与能谱图Fig.9 SEM/EDAX image and diagram of iron oxide red products

参照国家2008年12月1日实施的氧化铁红标准GB/T 1863—2008[27],对铁红产品的颜色,氧化铁含量,水溶物质量和水溶性氯化物、硫酸盐含量,筛余物,来源,105 ℃挥发物质量共6项指标进行检测. 观察铁红产品表观颜色为红色. 委托云南有色金属研究院检测氧化铁质量分数为65.35%,氧化铁质量分数50%<65.35%<70%符合C类标准. 铁红产品氯化物质量分数为2.5×10-5,硫酸盐质量分数为2.34%,水溶物质量分数1%<1.24%≤5%,符合III型标准. 筛余物(325目)0.01%<0.086%≤0.1%,符合2型标准. 铁红产品来源于湿法炼锌赤铁矿沉铁渣经水热法处理后的产物,属于a类合成颜料,无填料. 105 ℃挥发物质量分数1%<1.12%≤1.5%,符合V2型标准. 综合上述评判标准,铁红产品满足氧化铁红GB/T 1863-C-III-2-V2-a标准.

3 结论

(1)赤铁矿渣制备铁红产品的最优实验参数为:酸度pH值为1,温度220 ℃,时间3 h,液固比6∶1,搅拌速度400 r·min-1. 经检测,赤铁矿渣经水热处理后铁质量分数由58.34%上升至66.83%,其中氧化铁质量分数由55.17%上升至65.35%,硫质量分数由2.96%下降至0.82%,锌质量分数由1.03%下降至0.18%.

(2)赤铁矿渣经高温水热法处理后,赤铁矿渣中杂质铁物相如磁性铁类矿物含铁量下降30%,碳酸铁类矿物含铁量下降79%,硅酸盐类矿物含铁量下降51%,分解出的部分三价铁离子在高温水热条件下可转化为氧化铁. 铁红产品经X射线衍射检测,信号峰值提高,杂峰减少,主要物相为氧化铁. 用扫描电子显微镜观察铁红产品中氧化铁颗粒呈椭球形,颗粒表面吸附物质明显脱除.

(3)赤铁矿渣经综合实验条件下的高温水热法处理后产出的铁红产品,经检测满足氧化铁红GB/T 1863-C-III-2-V2-a标准,可作为氧化铁系颜料进行回收利用.