WFeNiMo 高熵合金动态力学行为及侵彻性能研究1)

2020-11-03陈海华张先锋熊玮刘闯魏海洋汪海英戴兰宏

陈海华 张先锋 熊玮 刘闯 魏海洋 汪海英†, 戴兰宏†,

*(南京理工大学机械工程学院,南京 210094)

†(中国科学院力学研究所非线性力学国家重点实验室,北京 100190)

**(中国科学院大学工程科学学院,北京 100049)

引言

高熵合金[1-3]的出现打破了传统合金以混合焓为主的单主元成分设计理念,为破解金属材料强度和塑性这一天然的倒置关系提供了一条全新的途径.多主元高熵合金具有高熵值、剧烈晶格畸变以及迟滞扩散等特点,能促进简单固溶体的形成,从而获得具有出色性能的简单固溶体相[3-5](BCC,FCC 和HCP) 或多相结构,具有包括高强度、高硬度、良好塑性、耐磨损和耐腐蚀性等优异的综合性能[6-11],更因其侵彻自锐[12]与能量释放特性[13]使得其在军事领域具有广泛的应用前景.

现代战争中,破片杀伤战斗部是炮弹、航弹和导弹战斗部的主要类型之一,在高能炸药爆炸作用下形成高速破片,利用破片的高速撞击动能弓燃和弓爆作用目标,对装备造成严重的侵彻毁伤效果[14].预制钨合金破片[15-17]由于其存速能力强,侵彻穿透能力高而受到广泛应用.随着装备装甲厚度的增加与性能的改善,对杀伤战斗部破片的性能提出了更高的要求.活性破片[18]的出现打破了传统以机械贯穿为主对目标的毁伤模式,通过动能侵彻与能量释放等毁伤机理联合作用对目标造成高效毁伤.现有的金属类活性材料[19-20],较传统氟聚物类活性材料[21-22]的力学性能有了较大提升,但是依然无法满足在爆炸加载下对破片材料高强度的要求.为了进一步提升破片的毁伤能力,提出了非晶合金高速破片[23-24]的构想,利用非晶合金[25-27]高强度使得材料的力学性能大幅提升,非晶材料虽然具有高强度的优点,但其塑性较差,难以满足破片加速以及侵彻毁伤时极端力学环境要求.Zhang 等[13]等通过调控Ta 含量,对晶体结构和显微组织进行优化,获得了不同强度和塑性组合的高熵合金(HfZrTiTa).其中,具有高强度良好塑性、高理论燃烧热等综合性能HfZrTiTa0.53 合金破片展现了良好的侵彻性能与能量释放特性.Liu等[12]设计了一种新型的多相钨基高熵合金材料,具有优异的动态压缩强度和塑性,该材料弹体在侵彻过程中,储存的能量驱动材料动态再结晶软化,使得弹体产生自锐行为而增强了侵彻能力.高熵合金优异的综合力学性能以及成分设计的灵活性使得其能够满足不同作用环境对材料性能的需求,对高熵合金材料不同应变率下变形行为的研究能够更好地理解其在各种极端条件下的力学行为,为高熵合金作为战斗部材料的应用奠定基础.

本文以WFeNiMo 多相高熵合金[12]不同加载下的变形特性为研究对象,通过静压试验、霍普金森杆压杆试验研究了高熵合金的静动态力学性能,总结了高熵合金动态变形特征.为了探究高熵合金在侵彻条件下的力学性能,开展破片冲击试验,对于高熵合金破片穿靶损耗能量进行分析,并与成分相似的钨合金材料(93W-4.9Ni-2.1Fe,wt%) 对比.分析两种材料随着应变率提升变形模式的演变,揭示不同撞击速度下高熵合金破片的侵彻作用特性.

1 高熵合金与钨合金静动态力学性能

基于电磁悬浮熔炼技术,在惰性气氛中通过水冷法在铜坩埚上制备等摩尔量的WFeNiMo 高熵合金[12],为了使成分均匀分布,将制备好的合金重新熔化四次,并将合金保持为液态,每次约20 min.冷却后得到直径为60 mm、高度为65 mm 的大块铸锭,通过线切割加工的方式制备试验研究所需的试件.选用化学成分与WFeNiMo 高熵合金近似的常用预制破片钨合金材料与之对比,考察两种材料的静动态力学性能,从而进一步探究其侵彻性能.

1.1 准静态压缩试验

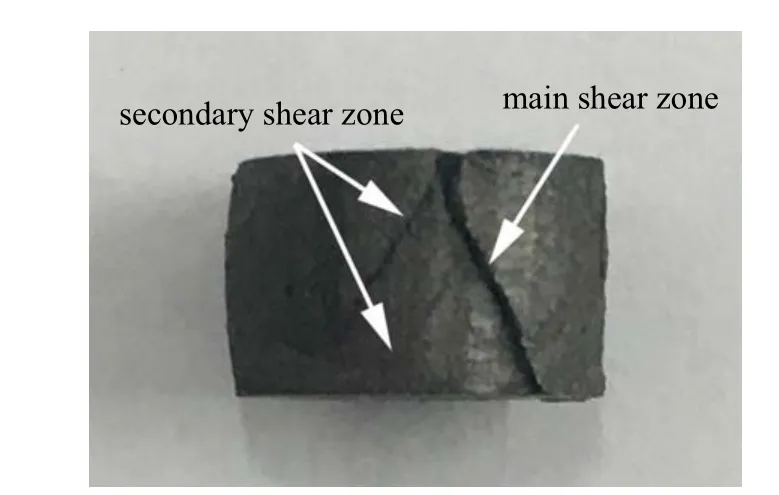

采用CSS-44300 电子万能材料试验机对高熵合金与钨合金进行了室温准静态单轴压缩试验,高熵合金静压试件的原始尺寸为Φ7 mm×7 mm,应变速率为1.0×10-3s-1.图1 为高熵合金静压后的试件,其长度为6.5 mm,比原始试件长度减少了7%,试件呈现V 形开裂,裂纹从上表面开始产生,随后沿轴向扩展,由一条主剪切带与多条与之交错的次生剪切带组成,屈服应力为965 MPa,与文献[7]中获得的屈服强度基本一致.图2 为试验前后钨合金试件对比,该材料试验前尺寸为Φ5 mm×10 mm,试验后尺寸为Φ7.6 mm×4.9 mm 其屈服强度为598 MPa,随着应变增大,材料发生塑性强化,但仍未发生断裂.

图1 高熵合金准静态压缩后试件Fig.1 High-entropy alloy specimens after quasi-static compression

图2 钨合金试件准静态压缩前后Fig.2 Tungsten alloy specimen before and after quasi-static compression

在准静态加载条件下,高熵合金屈服强度远大于钨合金,在达到屈服极限后主剪切带与次生剪切带萌生与发展,试件整体表现为脆性断裂.钨合金在静压过程中达到屈服极限后未出现断裂失效,表现出较高熵合金更优异的塑性变形能力.图3 为高熵合金准静态压缩后试件的断面形貌,试件沿轴向发生劈裂,剪切带迅速扩展,在断裂方向未出现明显的滑移台阶,呈现较为明显的脆性断裂特征.

图3 准静态压缩后高熵合金试件细观结构Fig.3 Microstructure of high entropy alloy specimen after quasi-static compression

1.2 动态力学性能试验研究

为了探究高熵合金在高应变率下的变形行为,基于分离式霍普金森压杆(SHPB) 装置开展了室温下不同应变速率的动态压缩试验,试件尺寸为Φ3 mm×4 mm,如图4 所示.分离式霍普金森压杆(SHPB) 装置主要由14.5 mm 口径气枪、子弹(撞击杆)、入射杆、透射杆、吸收杆、阻尼器和超动态应变仪(PIX)等部分组成.由于合金的强度较高,为了保证在撞击过程中入射杆与透射杆不变形,在试件与杆之间装有与杆同直径的碳化钨垫片,垫片与杆具有相同的波阻抗,避免应力波经过垫片与杆的界面时发生反射.

图4 压缩试验合金原始试样Fig.4 Original SHPB test sample

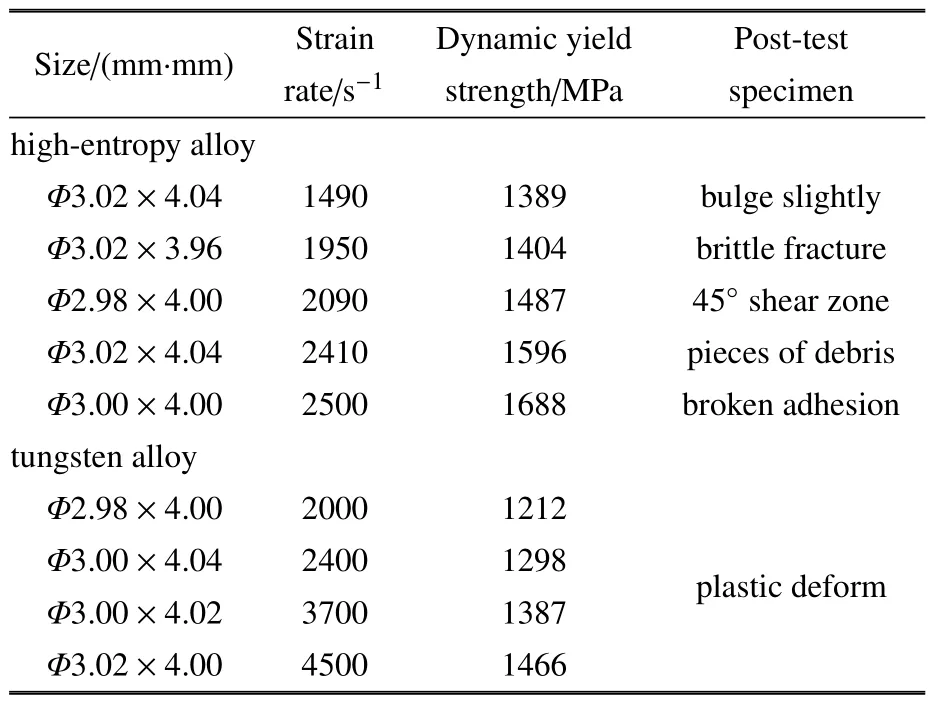

波的入射、反射与透射被贴在入射杆和透射杆上的应变片捕获,经过数据记录与处理系统后得到应变速率,应变和应力等数据,如表1 所示.本文选用的高熵合金试件截面积较小,在1950 s-1时的屈服强度为1404 MPa,略大于文献[7]中Φ4 mm×4 mm高熵合金试件在应变率为2000 s-1时的屈服强度,这是由于SHPB 试验中试件截面积减小弓起的横截面积不匹配效应导致屈服强度增大[28-30],与试验结果相符.

表1 SHPB 试验记录Table 1 SHPB test record

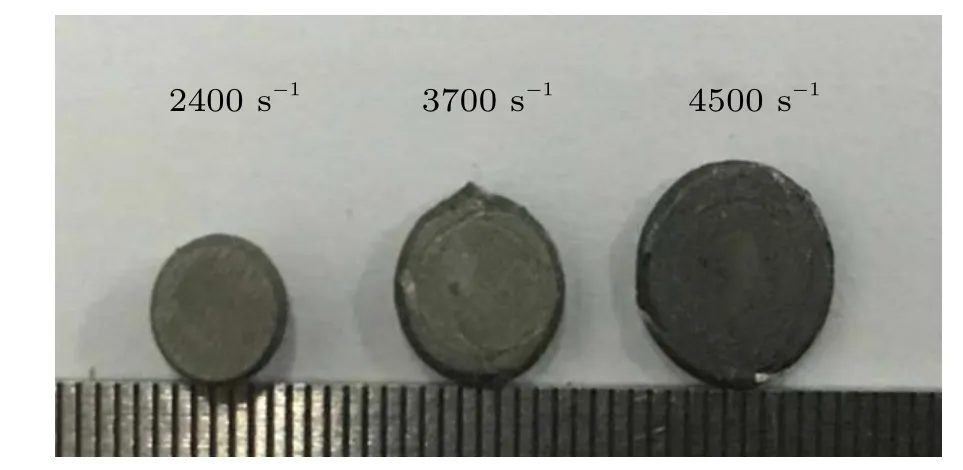

图5 与图6 分别为两种合金动态压缩后回收试件形貌特征.图7 为处理后的两种合金应力-应变曲线,在不同应变率下,高熵合金呈现出不同的变形模式:在应变率为1490 s-1时,试验后的试样呈现鼓形而试样整体保持完好,表明在较高的应变速率变形下高熵合金仍具有一定塑性;当应变率提升至1950 s-1时,试样呈现鼓形,鼓形区域产生崩落碎片,材料由塑性变形主导转变为塑性与脆性变形共存; 当应变率继续提升至2050 s-1时,试件沿45°发生脆性剪切,形成较为完整的两块残片; 当应变率为2410 s-1时,试件破碎成多块碎片,体现出明显的偏脆性特征;当应变率为2500 s-1时,试件发生破碎并黏结在碳化钨垫片上,说明部分材料中在高温高应变率下先发生融化而后凝结,材料变形存在明显的不均匀性.钨合金的应变速率在2000 s-1~4500 s-1之间,动态压缩后保持均匀的变形状态,在高应变率下仍然有较好的塑性变形能力.

图5 高熵合金不同应变率下SHPB 试验后试件Fig.5 Specimen after SHPB test at different strain rates of high-entropy alloy

图6 钨合金不同应变率下试验后试件Fig.6 Specimen after SHPB test at different strain rates of tungsten alloy

图8 为高熵合金在应变率为2050 s-1的断口形貌,试件沿45°劈裂,断口呈现韧脆混合的准解理断裂特征,断口呈现大量台阶形貌,台阶面上局部出现大量的棱状花纹,该花纹在剪切应力作用下被拉长,其局部有一定的塑性变形与重熔现象产生,并出现少量韧窝.这种重熔现象是由于在高应变速率压缩条件下,绝大部分塑性变形功所产生的热量使材料局部区域绝热温升,从而导致局部区域温度超过熔点而产生.材料局部高温重熔也是材料在局部发生热软化效应的体现,这样的高温重熔区域也伴随有空洞产生,说明该区域容易出现裂纹萌发与快速扩展.

图7 两种材料应力-应变曲线Fig.7 Stress-strain curve of two alloys

图8 动态压缩后高熵合金试件细观结构Fig.8 Microstructure of high-entropy alloy specimen after dynamic compression

由图9 可以看出,两种合金的屈服强度均呈现应变率正相关效应,即随着应变率的提升,合金的屈服强度随之提升.根据屈服强度对应变率敏感性,高熵合金的变形可以分为两个区域[31-32].得出以下结论:

(1)在高应变率下,钨合金变形模式仍为塑性变形,其屈服强度与应变率之间呈现简单的线性关系,正应变速率效应可使该合金在高速变形过程中吸收更多能量.

(2)从准静态压缩10-3至应变率1950 s-1时,高熵合金的变形模式从脆性变形向韧脆混合的准解理断裂过渡,如图9 所示区域1.该区域中高熵合金以脆性变形为主,材料局部区域出现绝热温升,屈服强度对应变率敏感性较低.

(3) 当应变率从1950 s-1提升至2500 s-1时,高熵合金的变形模式从韧脆混合的准解理断裂向具有黏着特性的破碎变形发展,如图9 所示区域2.材料局部绝热温升效应随着应变率提升逐渐显现,局部温升使得材料内部裂纹的扩展受到阻滞,裂纹扩展方向增加,裂纹数量增多.屈服强度的提升与裂纹扩展数量相关,裂纹扩展数量越多,试件抵抗变形程度越激烈,粉碎程度更大,则屈服强度越高,屈服强度对应变率的敏感程度大于区域1.

2 两种合金破片侵彻薄钢靶试验研究

2.1 侵彻试验设计

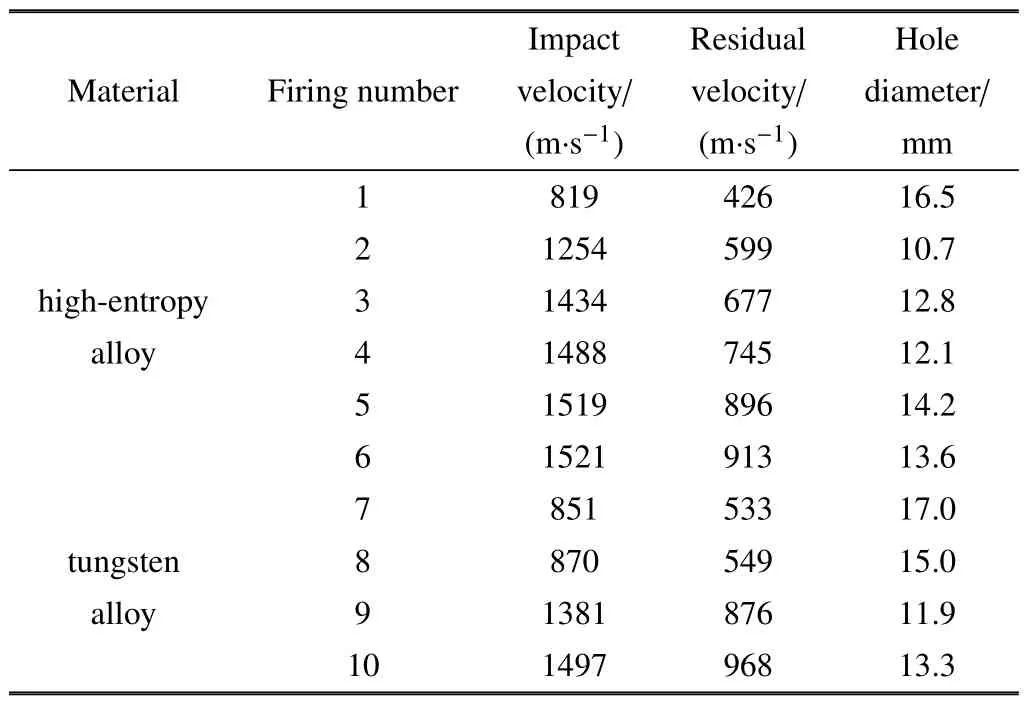

为了探究高熵合金破片的侵彻能力,利用Φ14.5 mm 的滑膛弹道枪开展破片对7.6 mm 厚Q235A 钢靶侵彻试验研究.为获得较大的撞击速度,采用次口径发射技术,破片尺寸为Φ7 mm ×7 mm,弹体的撞击速度范围在855 m/s 至1521 m/s之间.采用对比分析方法,选用钨合金破片进行对比试验,试验获得4 发速度范围在819 m/s 至1497 m/s 之间的钨合金侵彻试验数据.试验结果记录如表2 所示.

表2 破片侵彻薄钢靶试验记录Table 2 Test record of fragment penetrating thin steel target

由于破片直径小于弹道枪内径,试验设计了弹托进行次口径发射.弹托材料选用密度较小的尼龙材料,在弹托中部留有尾裙,以密封枪膛内的高压火药气体.在弹托前端做预开槽处理,弹托在空气阻力的作用下与破片在空气中更易分离.破片结构及试验布局分别如图10 和图11 所示.试验中,弹目距离为5 m,目标靶体选用7.6 mm 厚的Q235 钢板并固定于靶架上.在距离枪口3 m 处布置测速靶来记录破片飞行速度.通过高速摄影校核破片的速度并记录破片与靶体的作用过程.

图10 破片与发射药筒Fig.10 Fragments and launching cartridge

图11 试验布局Fig.11 Test layout

2.2 破片撞击侵彻过程

(1)撞击侵彻过程

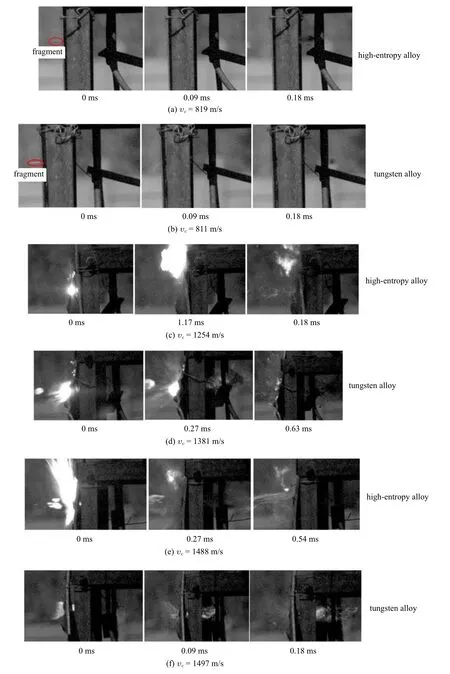

从图12 可以看出,当破片速度较低时(高熵合金vc=819 m/s,钨合金vc=811 m/s),高熵合金与钨合金侵彻钢靶瞬间都未产生火光,破片从入靶到穿出仅为简单的冲塞过程.当高熵合金破片撞击速度提高至1254 m/s 时,破片与靶板的撞击处产生较大范围火光,以破片撞击至靶板产生火光为起始时间,高熵合金破片在撞击靶板后火光持续时间为2.7 ms,火光位置从撞击点处向四周散开.当钨合金的撞击速度提升至1381 m/s 时,火光持续时间远短于高熵合金破片,为0.63 ms,钨合金破片撞击产生的火光范围也远小于高熵合金.当高熵合金撞击速度继续提高至1488 m/s 时,其在靶前的火光范围大幅增加,但其火光持续时间相比与撞击速度为1254 m/s 时缩短至0.54 ms,而当钨合金破片撞击速度提升至1497 m/s 时,其火光范围与持续时间小于相同撞击速度下的高熵合金破片,也低于撞击速度为1382 m/s 时的钨合金破片.

随着应变率提高,温度效应在材料变形中的作用逐渐显现,由脆性断裂发展至具有黏着特性的破碎变形模式,材料在高温高应变率下具有一定的局部塑性变形能力,在侵彻状态下这种局部的塑性变形能力使得与靶板碰撞的破片头部材料迅速脱落而不产生破片整体的破碎.从高速破片撞击靶板的撞击速度与火光可以获得以下结论:(1)高熵合金与钨合金撞击靶板产生火光需要达到一定的阈值速度条件; (2) 在相同撞击速度下,高熵合金破片的火光持续时间与范围都大于钨合金;(3)在靶板厚度与破片确定的情况下,钨合金破片的火光持续时间与范围随着速度提升先增大后减小,高熵合金破片的火光持续时间随着速度提升先增大后减小,火光范围持续增加.

图12 不同撞击速度下两种合金侵彻钢靶过程Fig.12 Penetration process of two kinds of alloys into steel target at different impact velocities

(2)破片侵彻靶板能量消耗特性分析

通过2.1 节试验可测得破片穿靶前后的速度,定义Ek()为破片的撞击动能,Ec为破片穿靶时消耗的能量,Ec的值通过式(1)求得

其中,m为破片质量,vc为破片的撞击速度,vr为破片的剩余速度.

如图13 所示,通过对试验数据进行拟合发现,高熵合金与钨合金破片的能量消耗与撞击速度近似成线性关系,钨合金破片的穿靶能量消耗大于高熵合金,钨合金与高熵合金的消耗能量之差随着撞击动能的提高而增大,在撞击速度为1500 m/s 时,钨合金破片的能量消耗较高熵合金高15%.

图13 撞击速度与侵彻能耗间的关系Fig.13 Relationship between impact velocity and penetration energy consumption

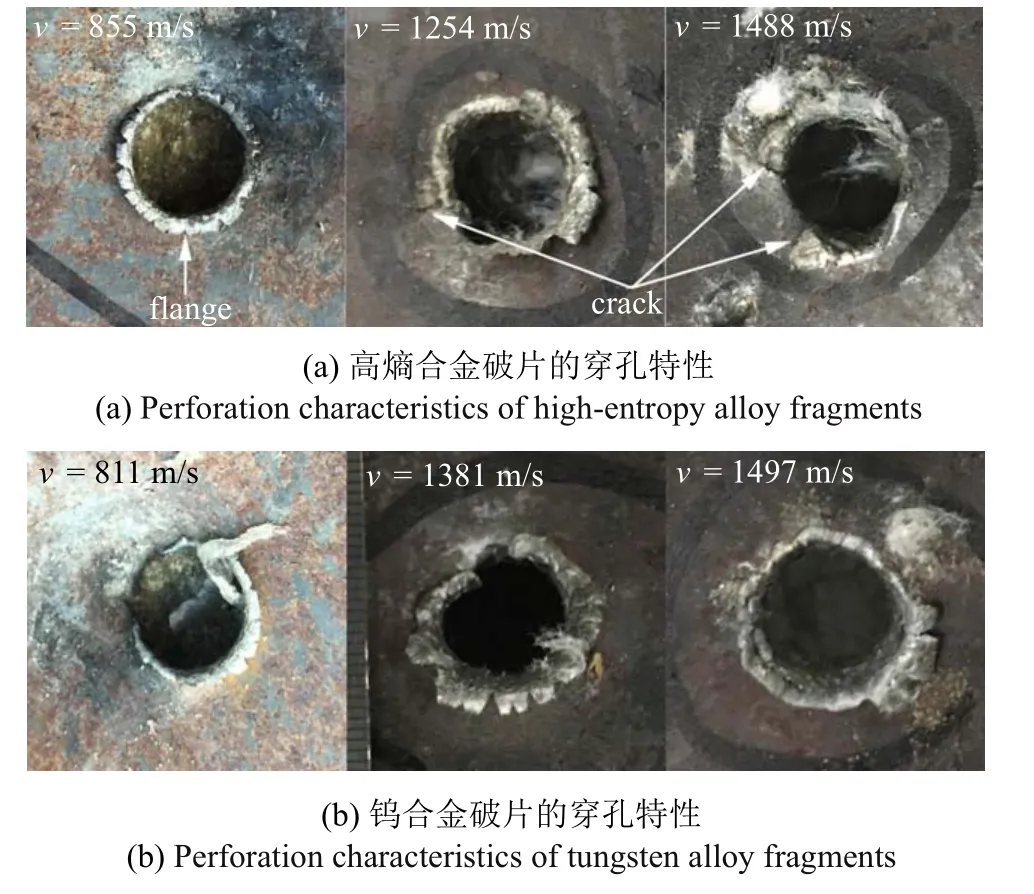

图14 展示了不同破片撞击靶板的开孔结果.较低速度撞击时,两种材料开孔比较均匀且都出现了靶板孔洞四周翻边的特性,与低速撞击下靶板产生一定塑性变形作用导致开孔较大相吻合;当撞击速度提高时,高熵合金破片开孔边缘开始产生裂纹,且随着撞击速度进一步提高,裂纹数量增多,开孔直径较相同撞击速度下的钨合金破片更小且形状较不规则.试验后回收得到残余弹体,并对撞击速度为1254 m/s 的高熵合金残余破片进行观测,残余破片照片如图15 所示.从图15 可以看出,穿透钢靶后破片整体未出现明显镦粗,说明击穿靶板时有着较好的剪切冲塞效果,验证了该速度附近高熵合金开孔直径较钨合金更小的特点.破片的侧缘发生了明显的材料崩落,但未造成破片整体的损毁.在弹尖处破片的形貌较侧缘处更为粗糙,两处均出现了十分明显的材料的高温下重熔的特征,材料表面遍布因重熔产生的气孔.

图14 不同破片撞击靶板的开孔结果Fig.14 Results of different fragments penetrating the target plate

图15 高速撞击后高熵合金回收破片细观结构Fig.15 Microstructure of high-entropy alloy fragments after high speed impact

综上,在高速冲击状态下,高熵合金的温度效应更为明显,破片与靶板间的反应随着撞击速度的提升而加剧; 高熵合金破片在穿靶过程中消耗的能量较钨合金小;破片前端的材料产生软化与重熔,高熵合金较强的局部绝热变形能力与剪切敏感性使其具有更强的穿透能力.

3 破片穿靶能量消耗分析

为了定量表征高熵合金材料作为破片的穿靶能力以及探索高熵合金破片在穿靶时能量释放特性,选取破片穿靶能量消耗为研究对象,基于破片穿靶理论模型,分析破片穿靶过程中能量的转换.

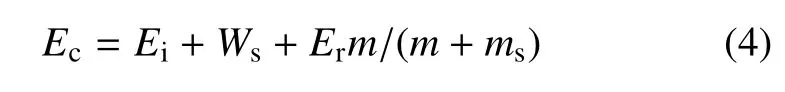

研究表明:破片冲塞薄靶板的过程可以分为破片穿透靶板惯性压缩作用、剪切冲塞作用消耗的能量以及破片和塞块的剩余动能[33].

其中,Ek为破片初始动能;Er为破片和塞块剩余动能;Ei为惯性压缩消耗的能量;Ws为塞块剪切并推出靶板所做的功.

通过对式(2)的分析,破片穿靶过程中消耗的能量由惯性压缩消耗能量、塞块剪切并推出靶板做工和塞块的剩余动能组成.其能量可以表示为[33]

其中,m和ms分别为破片质量和塞块质量;vc为破片初始速度;ρt和ρp分别为靶板与破片的密度;ct和cp为靶板与破片的冲击波速度;p和ps分别为弹靶界面产生的压应力与剪切抗力弓起的弹靶间压应力增量;Gp为破片剪切模量,νp为破片材料泊松比,高熵合金的剪切模量可通过混合法则求得;τ 为靶板动态剪切强度,通常取静态值得2~3 倍;L和S分别为破片得截面周长与面积;h为靶板厚度.

在试验中可以测得破片的初始速度与撞靶后的剩余速度,从而可以得出破片撞靶过程中消耗的能量Ec.结合式(2)和式(3),可求得破片穿靶过程中消耗能量为Ei,Ws与Erm/(m+ms)之和

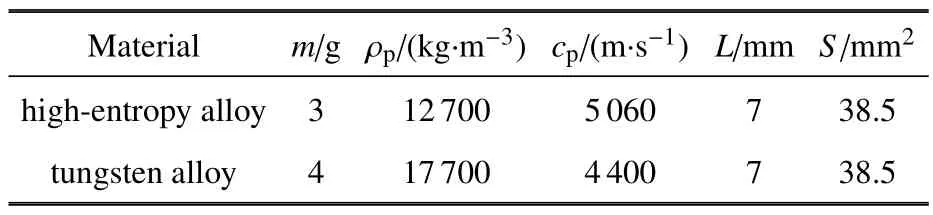

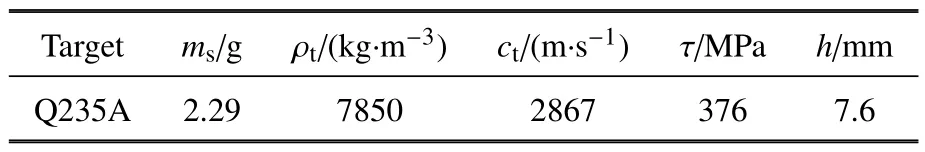

分别对高熵合金与钨合金穿靶过程消耗能量进行计算,表3 为高熵合金、钨合金破片参数,表4 薄钢靶的参数,选取与试验相对应的初始撞击速度计算获得其穿靶过程能量消耗,结果如表5 所示.

表3 高熵合金、钨合金破片参数Table 3 Parameters of high-entropy alloy and tungsten alloy fragment

表4 薄钢靶参数Table 4 Parameters of thin steel target

表5 高熵合金、钨合金破片穿靶能量消耗计算与试验对比Table 5 Calculation and test comparison between energy consumption of high-entropy alloy and tungsten alloy fragment penetrating target

由表5 可得,钨合金破片穿靶消耗能量计算值与试验值误差较小,误差绝对值在7%以内,说明理论计算模型对于预测能量消耗较为可靠.对高熵合金破片穿靶特性分析如下.

(1)当高熵合金以较低速度(表5 中855 m/s)撞击靶板时,试验结果大于模型计算结果,结合高熵合金在高应变率下(2500 s-1) 为黏着特性的破碎变形特征,推测在低速穿靶时破片易发生部分破碎而使得与靶板接触面积增大,导致穿靶所消耗能量大于理论计算值.

(2) 模型对于高熵合金破片初始撞击速度在1254 m/s 至1488 m/s 的情况误差绝对值在4%以内,说明在该速度范围下模型的适用性较好.从回收破片(1254 m/s) 可以看出,整体未出现明显塑性变形,头部发生剪切变得尖锐,该速度区间内靶板开孔尺寸小于其他速度区间,符合理论模型中塞块尺寸与破片截面尺寸相同的假定,因而理论计算结果与试验值接近.

(3)当撞击速度大于1519 m/s 时,误差绝对值在11%~13%之间,在侵彻过程中该速度区间火光范围远高于其它区间,可以判断该速度区间内高熵合金破片在穿靶过程中存在一定的能量释放,弹体的初始动能部分转化为化学能.

4 结论

开展了高熵合金准静态压缩、动态SHPB 压缩与破片撞击薄钢靶试验.观测了破片撞击靶体过程,对残余试件及破片进行了微观分析.阐述了不同应变率下高熵合金的变形行为,分析了高熵合金微观变形机制,并与传统钨合金材料进行对比,计算获得了破片穿靶过程能量消耗与转变特性,得出结论如下:

(1)随着应变速率的增加,高熵合金变形模式从脆性断裂、韧脆混合的准解理开裂、具有黏着特性的破碎到更高应变率下的头部剪切与高温重熔,表现出显著的正应变率强化效应和应变率敏感性.

(2)高熵合金破片在冲击条件下产生火光范围与持续时间均大于钨合金破片,反应特性更显著;高熵合金具有较强的局部绝热变形能力与剪切敏感性,利于高熵合金破片穿靶.

(3)高熵合金破片在穿透薄钢靶的过程中消耗能量总体小于钨合金破片.在低速撞击时,高熵合金破片发生破碎耗能使得穿靶能量理论计算值偏低; 在高速撞击时,高熵合金破片反应特性也使得穿靶能量理论值小于试验值.