顶驱泥浆连接管焊接工艺

2020-11-03张军巧李美华

张军巧, 李美华

(北京石油机械有限公司,北京 102206)

0 前言

顶驱装置是一种高效的石油钻井装备,在钻定向井、大位移井等复杂井及解决井下事故方面表现出了突出的优势[1]。泥浆连接管是顶驱装置泥浆循环通道的一部分,一端连接水龙带,一端连接鹅颈管,其作用是输送高压钻井液,额定工作压力70 MPa,最低环境温度-35 ℃。受结构限制,泥浆连接管形状不规则,最主要的制作工艺是将各段管子间进行焊接。在钻井过程中震动、钻井液高压和腐蚀等因素的作用下,各段管子之间的环形焊缝是薄弱环节,焊缝质量的好坏直接影响着钻井作业进度,涉及到钻井设备和作业人员的安全。因此,需要确定泥浆连接管的焊接工艺,以保证焊接质量,提高焊接效率。

1 泥浆连接管材料焊接性分析

用于计算预热温度的碳当量CE经验公式[2]如下。

CE=C+Mn/6+Ni/15+Cr/4+Mo/4+Cu/13

(1)

泥浆连接管材质为35CrMo,CE为 0.713%,大于0.6%,且含有Cr,Mo 等提高淬透性的合金元素,这种钢焊接性相对较差,焊接接头的淬硬倾向大,特别是在调质状态下焊接时,热影响区的冷裂纹倾向表现更为突出[3-4]。

2 泥浆连接管壁厚的确定

承受内压连接管设计壁厚与外径、材料许用应力、温度系数、腐蚀和冲蚀裕量、弯曲附加余量、质量系数、焊缝接头的强度系数等有关[5],即

(2)

式中:tm为所需最小厚度;Y为温度系数0.4;c为加工裕量与腐蚀和冲蚀裕量的和,考虑到钻井液的作用,c为3 mm;P为泥浆的工作压力70 MPa;S为材料许用应力207 MPa;E为质量系数,使用35CrMo 时,E为1;W为焊接接头强度降低系数,根据使用温度和材料,W为1;D为管子外径135 mm。经计算得出,壁厚tm为24 mm。

3 焊接坡口形式

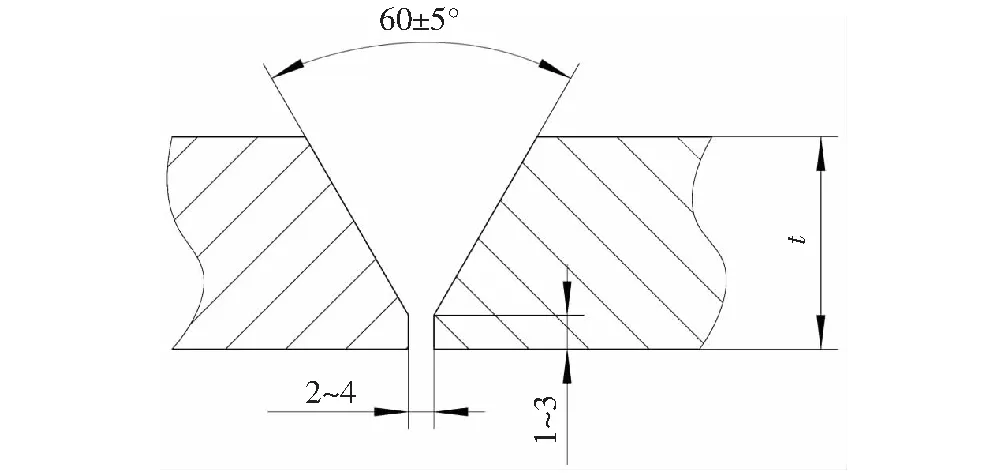

所有接头均为管—管对接接头,环形焊缝,在考虑施焊、加工和全焊透的前提下,焊接坡口形式应尽量减小焊接变形,节省焊条,提高劳动生产率,降低成本,为此采用 V 形坡口[6],单面焊接双面成形。坡口尺寸见图1,其中,t为接头壁厚。

图1 焊缝坡口尺寸

4 焊接工艺参数选择

根据API Spec 8C规定,当连接管母材金属热处理后有延展性要求、强度要求以及冲击吸收能量试验要求时,这些试验也应作为焊接工艺评定的要求,且焊缝和热影响区的试验结果,应满足母材的最低要求,因此焊接工艺评定的目标要素主要有:焊缝表面及内部质量、抗拉强度、塑性和冲击吸收能量。

4.1 焊接材料选择

根据 35CrMo 材料焊接特点、接头型式,同时为防止焊接冷裂纹的产生,保证焊缝接头强度和低温冲击韧性,经综合试验,最终确定使用可降低接头拘束应力和应力集中、脱硫脱磷能力强、适用于低温高韧性全位置焊接的低氢型焊条 E6016-D1。

4.2 焊接方式

泥浆连接管形状不规则,属小批量生产,而手工电弧焊具有操作方便,适应性强,凡焊条能够达到的地方都能进行焊接。对单件或小批量不规则工件和不易实现机械化焊接的焊缝尤其适用,所以采用手工电弧焊。

4.3 焊前准备

4.3.1清理坡口

焊接坡口保持平整,不得有裂纹、分层、夹杂等缺陷,形状和尺寸应符合图纸要求。

将待焊接的坡口边缘30 mm 范围内的铁锈、毛刺及油污等清除干净,使其露出钢材金属光泽。

4.3.2焊前预热温度

合理预热温度不仅可提高氢的扩散系数,还可以增大焊缝和近焊缝区的冷却时间。预热温度的选择与坡口型式、母材厚度、母材化学成分、焊接拘束度等因素有关。经过反复试验,确定焊前预热温度为 350 ~ 400 ℃,预热宽度一般应为焊缝区周围各三倍壁厚,且不得少于100 mm。层间温度 350 ~ 400 ℃,焊后保温缓冷。

4.3.3焊条烘干

焊条受潮会使工艺性能变坏,造成电弧不稳、飞溅增大,并容易产生气孔、裂纹等缺陷。因此,使用前必须对焊条进行烘干。烘干焊条时,要避免把冷焊条突然放进高温箱内,或从高温箱中突然取出冷却,要慢慢加热,慢慢冷却,以防止药皮因骤热或骤冷而产生开裂、脱落等现象。同时,应铺成层状,避免焊条烘干时受热不均和潮气不易排除,在 350 ℃下烘烙 2 h。烘干后,放在 100 ~ 150 ℃保温箱内随用随取。焊条不能多次反复烘焙,最多只能烘干 2 次。

4.4 焊接工艺

手工焊条电弧焊的焊接工艺参数主要包括焊条直径、焊接电流、电弧电压和焊接速度等。为避免碱性焊条产生晶间腐蚀和热裂纹,保证焊接稳定性,采用直流反接。

焊接电流是焊条电弧焊的主要工艺参数,焊工在操作过程中需要调节的只有焊接电流,焊接速度和电弧电压都是由焊工控制的,所以焊接电流的大小直径影响着焊接质量和劳动生产率。而由焊接电流、电弧电压和焊接速度决定的热输入量大小则影响着热影响区母材的硬度和韧性。

确定的焊接工艺参数见表 1。打底层用φ3.2 mm 焊条,其余各层直径φ4 mm,每一层的厚度不大于4 mm。每焊完一根焊条,马上锤击焊道,消除应力,焊接过程中层间温度控制在 350 ~ 400 ℃,且不低于预热温度。焊接速度要等速,保证焊缝厚度、宽度一致。不在坡口以外的母材上引弧,熄弧时弧坑一定要填满,焊缝的引弧和收弧要错开30 mm 以上。全部焊完后用角磨机对焊接处进行修模整理。焊后保温缓冷,利于扩散氢逸出,防止冷裂纹产生。

表1 焊接参数

4.5 焊后取样及试验结果

焊接接头断面宏观形貌如图2所示。30°单V形坡口,6焊道。

图2 焊接接头断面宏观形貌

焊后对焊缝进行无损检测和静压试验,然后取拉伸、侧弯、冲击试样进行分析[7-8]。

焊缝的目视检查、磁粉检测、超声波检测结果显示:焊缝金属与母材全焊透和全熔合,无裂纹,没有超过0.8 mm的圆形显示,没有超过8 mm线性显示。

对焊缝进行两个周期、每周期3 min、压力105 MPa的静压试验,结果显示无压力下降、无渗漏。

对拉伸试件、侧弯试件和冲击试样进行试验,检查其抗拉强度、塑性及冲击韧性。结果显示焊缝抗拉强度为610 MPa和615 MPa,高于母材规定的最小抗拉强度500 MPa。侧弯试样在 63.5 mm 压头直径作用下,弯曲 180°,在弯曲后的凸面上沿任何方向测量,显示焊缝和热影响区内完好,无裂纹。其中侧弯后的一件如图3所示。-35 ℃下的冲击试验韧性值52 J,67 J,48 J,高于母材此温度下:任一值高于20 J、平均值高于27 J的要求。

图3 侧弯后的试件

5 结论

35CrMo含碳当量较高,焊接性差,易出现冷裂纹,通过确定焊接工艺参数,控制电弧电压、预热温度、层间温度和焊后处理,获得了综合性能良好的焊接接头,焊后对焊缝进行无损检测、静压力试验、抗拉强度、塑性和冲击韧性试验,结果均达到设计要求。