段塞流从单管流入并联分离器的分流实验研究

2020-11-03米祥冉何利民罗小明马立辉徐一邱李清平

米祥冉,何利民,罗小明,马立辉,徐一邱,李清平

(1. 中国石油大学(华东)储运与建筑工程学院,山东 青岛266580;2. 中国石油国际勘探开发有限公司,北京100034;3. 山东省油气储运安全省级重点实验室,山东 青岛266580;4. 中海油研究总院,北京100027)

分离器广泛应用于油气集输系统中。在某些场合,鉴于来流流量与分离器处理能力,往往会有多列分离器并联运行。在实际运行过程中,可能出现各台分离器进液量分配不均的情况,即产生了所谓的“偏流”现象,造成系统运行效果差,处理原油含水率及采出水处理效果不佳,偏流严重时会导致某些分离器严重超载,造成冒顶或油水分离紊乱等生产问题。

目前,国内外关于偏流的研究分为两个方向[1-6]:一是实现等气液比分配,二是实现等流量分配,且多以前者为主。大多数报道局限于分层流、波浪流、环状流等流型下的气液分流,对于段塞流的相关研究较少。且多数研究将以分流作用的T型管为研究对象,未从管路系统的角度研究,因此对偏流的认识仍不完善。为此,本文以两台并联分离器中段塞流的分流特性为研究对象,建立了气液两相流分流实验系统并开展不同管路结构、实验工况下的两相流实验,以加深对气液两相流偏流的认识,为实现偏流控制、保证分离器高效运行奠定基础。

1 实验系统

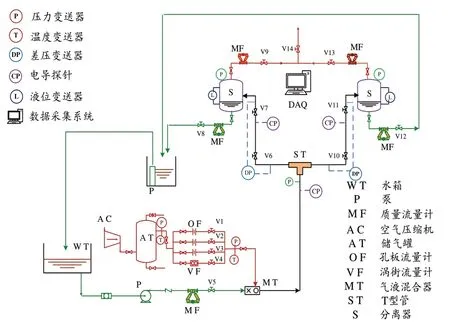

实验在气液两相流分流实验系统上进行。图l为气液两相流分流实验系统简要流程。自来水经离心泵加压后由质量流量计计量后进入气液混合器;空气由螺杆压缩机加压后进入储气罐,然后经涡街流量计或孔板流量计计量后进入气液混合器。气液两相来流在气液混合器中实现混合,流入实验管道,两相流体在来流管道的水平段内进行一定的流型发展,然后在冲击型T 型管处发生分流,分别流入下游的两条分支管路;从分支管路出口流出的气液混合物进入气液分离器发生重力分离,分离后的空气通过质量流量计计量后排空,自来水经质量流量计计量后流回水箱循环使用。

图1 气液两相流分流实验系统简要流程Fig.1 Schematic diagram of the gas⁃liquid two⁃phase splitting experimental facility

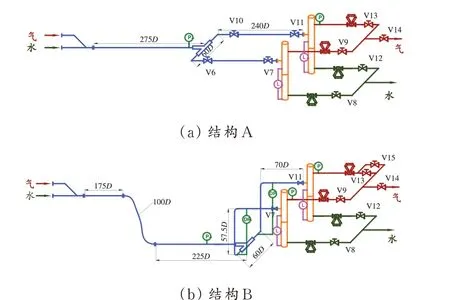

实验中用于气液两相流分流的T 型管为冲击型T 型管。与直通型T 型管相比,冲击型T 型管在结构上呈现出对称性,相对而言不易诱发偏流。而且气液两相流在冲击型T 型管处的分流特性也受到其上游与下游管路结构的影响[1-2,7]。此次实验中测试了两种管路结构(管路结构A 与管路结构B)下段塞流的分流特性。两种管路结构的具体形式如图2 所示。

图2 气液两相分流管路Fig.2 Geometry of gas⁃liquid splitting pipeline

主体管路内径D=40 mm。管路结构A 的主要特点为主体管路的水平高度基本一致,来流管路与分支管路均为水平管,分离器入口与来流水平管路没有高差。以T 型管为界,其上游为长度可达11 m(275D)的来流管直管段,其下游的分支管路分为垂直于来流方向的管段(1.2 m,30D)与平行于来流方向的管段(9.6 m,240D)。管路结构B 的主要特点为分离器入口高于来流水平管路,来流管路与分离器入口之间存在立管段。以T 型管为界,其上游的管路包括长度为5 m (175D)的直管段、长度为4 m(100D)下行软管段与长度为9 m (225D)的直管段,其下游的分支管路包括底部水平直管段(1.2 m)、立管段(2.3 m)与顶部水平直管段(2.8 m)。两种结构的管路中除了软管部分为金属管段外,主体部分均采用透明有机玻璃加工而成,便于管路中气液流动状态的观察,其实物见图3。

图3 气液两相分流管路实物Fig.3 Photograph of gas⁃liquid splitting pipeline

在进行管路的搭建时,采用高精度水平仪进行T 型管处水平管路的调平,这是因为T 型管处的侧向倾斜会引起气液两相流的显著偏流[8-9]。实验装置中用到的主要设备为流量计,可对进入气液混合器的气、液及分离器排出的气、液进行精确的单相测量,其测量结果作为是否发生偏流的主要衡量依据。各台压力变送器、温度变送器与液位变送器等主要对气、液单相流量的计量起辅助作用。差压变送器用于测量立管压降,双环形电导探针用于测量T 型管入口与分离器入口的持液率[10-12]。

2 实验内容

2.1 实验参数

主要研究两种结构、不同实验工况下的气液分流特性,主要实验参数为流量。以气液混合器入口至两台分离器入口之间的管路作为研究对象,假定该系统内气相的质量不变,则入口的气相质量流量Mg0和出口流量Mg1、Mg2满足质量守恒,即

同理,其入口的液相体积流量Ql0与出口的流量Ql1、Ql2满足(忽略水的密度变化):

定义Fg1分别为其中一个出口的气相流量占入口气相总流量的采出比例(简称气相采出率),Fg1= Mg1Mg0,类 似 的 定 义 可 用 于Fg2、Fl1与Fl2。对于理想的分配情况,气相与液相都为等流量分配,则气相采出率与液相采出率均为0.5,即

若采出率与0.5 发生显著偏离,则可认为发生了明显偏流。

气液混合器入口的单相流量Mg0与Ql0可由相应的流量计直接测得。 分离器入口的单相流量Mg1、Mg2、Ql1、Ql2则 需 根据分离 器 单 相 出 口 的流量计、分离器的压力变送器以及液位变送器的测量结果计算得到。考虑到瞬时流量具有一定的波动性,可将一段时间内的累积流量作为主要指标,分别用mg1、mg1、Vl1、Vl2表示。

2.2 实验工况

T 型管入口处的表观气速Usg与表观液速Usl可通过流量计与压力变送器的测量结果折算得到。调节气液混合器的入口流量即可得到不同的气液流速组合。在管路结构A 下进行的实验中,所涉及到的气液流速范围较大,气液流速范围分别为0.1~16.0 m/s 与0.06~0.50 m/s,T 型管入口处的流型主要为段塞流及分层流(夹杂少许段塞)。在管路结构B 下进行的实验中,所涉及到的气液流速范围没有涉及到气液流速均较低的情况(气液流速分别为4~7 m/s 与0.1~0.8 m/s),这主要是考虑到在低气液流速下,水平管-立管组合结构中易出现严重段塞流[13-15],增加气液分流的复杂性。

3 实验结果及讨论

3.1 对称管路条件下的气液分流特性

3.1.1 单相测试 在进行气液两相流的实验之前,采用单相介质对管路条件的对称性进行了测试,测试结果表明:气相在两条分支管路内的分配比例落在[0.49,0.51],即气相在两条分支管路内的偏流比例不超过2%;液相在两条分支管路内的分配比例落在[0.48,0.52],即气相在两条分支管路内的偏流比例不超过4%;单相介质在管路内未发生明显偏流,说明两条分支管路具有良好的对称性。

3.1.2 液塞分流 在管路结构A 下,保持分支管路上的调节阀V6、V7、V10 和V11 全开,开展不同气液流速下的气液分流实验。段塞流在T 型管处的分流可分为以下几个阶段:

(1)液塞到来前,如图4(a-c)所示,在液塞到达T 型管之前,气液两相表现为分层流动,可以看到明显的气液界面,液相以液膜的形式在T 型管处平缓流动。

(2)液塞分流,如图4(d-f)所示,液塞头部到达T 型管处时,对T 型管的壁面造成一定的冲击,液塞在这种冲击作用下分成两股,分别向T 型管两侧的下游分支管路中流动。由于液塞中还有大量气泡,此时气液界面变得模糊。

(3)液塞离开后,如图4(h-j)所示,液塞尾部离开T 型管后,在两条分支管路内各形成一段液塞,然后在尾部气相的推动下流向下游各自的分离器中,T 型管处的气液两相恢复为分层流动。

在管路结构B 下,段塞流在T 型管处的分流与管路结构A 类似,液塞分为两段分别流入两条立管内。液塞在立管内上升的同时,伴有液膜一定程度的回落,气液界面较为模糊。

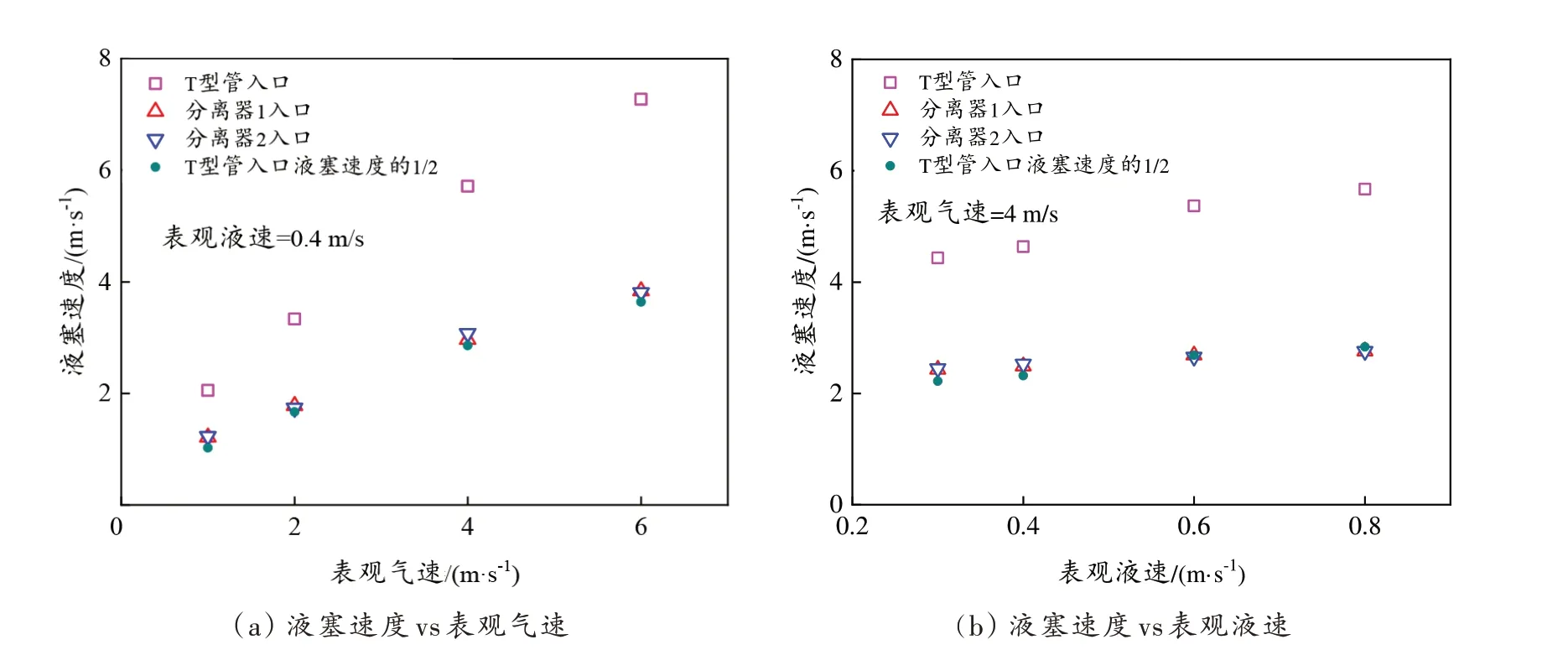

由于实验中使用的T 型管为等径T 型管,该结构可等效看作一个截面积翻倍的突扩结构[16],因此液塞流过T 型管时,流动面积增大,液塞速度会下降。对电导探针测得的持液率信号进行处理,可得到T 型管入口与两个分离器入口处的液塞平均速度,如图5 所示。由图5 可以看出,两个分离器入口测得的液塞速度大致相等,约为T 型管入口测得液塞速度的一半。

3.1.3 气液分流结果 两种管路结构的实验结果均表明:在所研究的工况范围,气液两相均没有发生明显偏流。以管路结构A 的一组工况为例,两条管路末端分离器内的气液计量结果如图6 所示。由于液塞具有间歇性的特征,所以图6 中液相的累计流量曲线为波动上升的;液相的两条流量曲线大致重合,即液相的分配为等流量分配,印证了两条分支管路内液塞到达分离器的时间具有一致性;气相流量的累计流量曲线为斜率基本不变的两条直线,这主要与气体的可压缩性和分离器的缓冲容积有关;气相的两条流量曲线大致重合,说明气相实现了等流量分配。从计量结果看,气液两相在两条分支管路内并未发生明显偏流,实验工况范围的其他气液流速下的结果与此相同,即段塞流在对称管路条件下不会发生偏流。

图4 T 型管处的液塞分流Fig.4 Liquid slug splitting at T junction

图5 不同位置处的液塞速度Fig.5 Slug velocity at different positions

3.1.4 管路压降 管路结构A 的分支管路为水平管,其压降主要为摩阻损失,各工况下测得的压降损失不超过2 kPa。而管路结构B 的分支管路包含立管段,其压降包括重力损失与摩阻损失,图7 为两条立管的压降曲线。由图7 可以看出,压降波动强烈,这与立管内液塞的流动有关;而两条曲线的重合度较高说明两条立管的压降波动较为一致。3.1.5 管路节流的影响 在管路结构A 下,控制分支管路上的调节阀V6、V7、V10 和V11,使两条管路的节流程度增大,同时保持两条管路的节流程度相等(采用单相介质测试其是否发生偏流,若不发生偏流,即可认为节流程度相等)。其具体调节方式有以下几种:

①保持阀V6 与V10 全 开,在阀V7 与V11 处 进行同等程度的节流。

②保持 阀V7 与V11 全开,在 阀V6 与V10 处进行同等程度的节流。

③保持 阀V6 与V11 全开,在 阀V7 与V10 处进行同等程度的节流。

图6 段塞流的分流特性Fig.6 The splitting characteristics of slug flow

图7 立管压降曲线Fig.7 Pressure drop of two risers

以上三种情况均在段塞流流型内做了相应的实验,管路压降有所提高,但气液两相并未发生明显偏流。在第③种调节方式下,可观察到两条管路中的液塞流动不同步,结果如图8 所示。图8 中,液相累计流量的两条曲线的波动方式为交替上升,说明两条分支管路内的液塞到达分离器的时间前后出现一定的偏差,主要是因为,两条分支管路虽节流程度相同,但节流位置不同,管路条件并非完全对称;从较短的时间看,液相出现一定的偏流,但这种偏流只是暂时的;从流量测量结果看,在较长的一段时间内,液相没有发生明显偏流。

3.2 非对称管路条件下的气液分流特性

实现管路条件非对称的条件较多,本文仅涉及了分离器气相出口管路节流程度不同而造成的管路非对称。其中,管路结构A 是通过控制调节阀实现节流,而管路结构B 是通过加装孔板实现节流。

图8 分支管路内液塞流动的不同步性Fig.8 Asynchrony of liquid slugs in two pipes

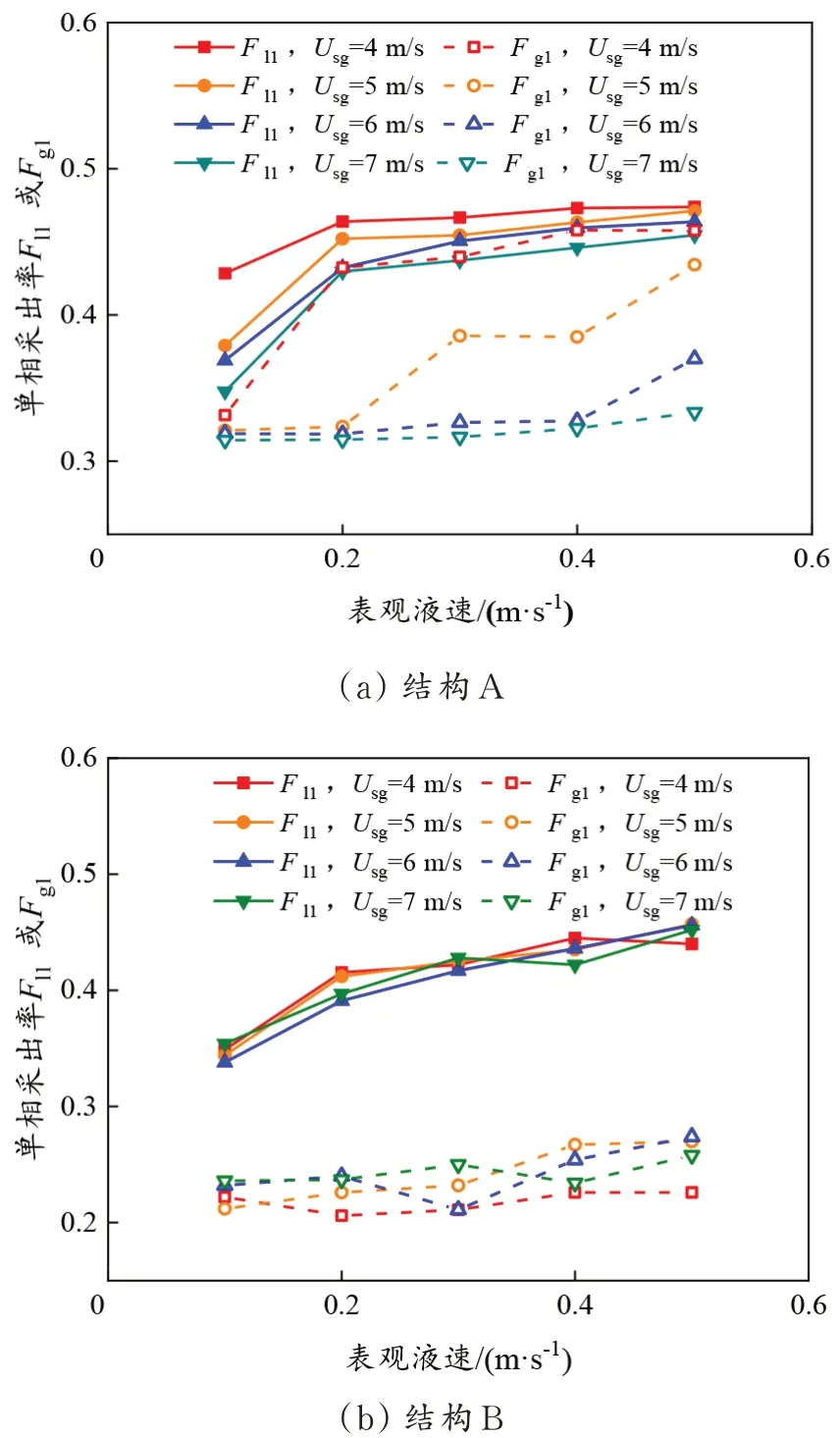

3.2.1 分流结果 图9 为两种管路结构不同气液流速下节流程度较大一侧分支管路的单相采出率。

图9 分支管路不对称对气液分流的影响Fig.9 Effect of asymmetry of gas outlets on splitting of gas⁃liquid two phase

两种结构实验结果的共同点为:低液速条件下,液相与气相均发生较大偏流,且液相的偏流程度要小于气相;随着液速的增大,液相在两条分支管路内的偏流程度减弱,趋向于在两条管路内均分。以上结果可以解释为:分离器气相出口的节流程度不同,会使气相倾向于流入节流程度较小的一侧的分离器,造成气相的偏流。同时,由于气液两相在管路中流动的相间相互作用,气相流量较大的一侧对液塞的携带、推动作用较强,从而造成液相在两条分支管路内的偏流。液速的增大会导致液塞的动量增加,气相对液塞的推动作用相对减弱。同时,液相由于动量的提升,在T 型管处的冲击作用增强;而T 型管结构对称,液塞在该处的分配趋于均等。因此液速的增大会造成液相的偏流程度相对减弱。

两种结构实验结果的不同点为:管路结构A 下气液流速的变化会影响气相的偏流程度,而管路结构B 下气液流速对气相的偏流程度影响不明显。其原因在建立分流模型时作具体分析。

3.2.2 管路压降 由于管路结构A 的分支管路压降相对较小,在此仅对管路结构B 的管路压降进行分析。V13 与V15 处孔板的切换可分别构造出对称条件和非对称条件,对应的气液流量分配及压降曲线如图10 所示。图10 中气液流量曲线在开始及最终两段时间内重合度较高,而在中间一段时间内发生较大的偏离,该段时间对应非对称条件;切换阀门构造非对称条件后,气、液两相在较短的时间内发生了偏流,而将阀门再次切换构成对称管路条件后,气液两相恢复了均分状态。压降曲线表明发生气液偏流时,两条立管的压降表现出较大的差别。

3.2.3 分流模型建立 以T 型管分支点与分离器气相管路的汇合点之间的系统作为研究对象,建立气液分流模型,如图11 所示。两条分支管路的起点与终点分别相同,则压降相等。

其中,ΔP1与ΔP2为分离器前的混输管路压降,ΔP3与ΔP4为分离器后的气相管路压降。

气相管路上产生压降可等效看作气体流经节流件所产生的,其压降ΔP3与ΔP4根据实验数据采用下式拟合:

其中,Gg为气相质量流量,ρg为气相密度,C为待定系数。

混输管路压降ΔP1与ΔP2的计算中忽略加速损失,只考虑摩阻损失与重力损失,如式(6)所示:

其中,f为范宁摩阻系数,ρM为混合密度,UM为混合速度,D为管路内径,L为管路长度,θ为管路倾角。

压降计算中截面含气率的计算采用漂移流动模型:

其中,C0与U0分别为分布系数与漂移速度,采用M. A.Woldesemayat 等[17-18]提出的相关式进行计算。

其中,σ 为界面张力,Patm为大气压力,Psys为系统压力,取分离器压力。

在给定的气液流速下,预测气液两相在两条分支管路内的分流结果的具体步骤如下[19-21]:先假定气相采出率与液相采出率,然后分别计算两条分支管路的总压降,若计算结果在一定的误差范围满足式(4),则其为可行解。 在计算的过程中,满足式(4)的可行解可能不止一个,取使系统总压降最小的解为最终结果。

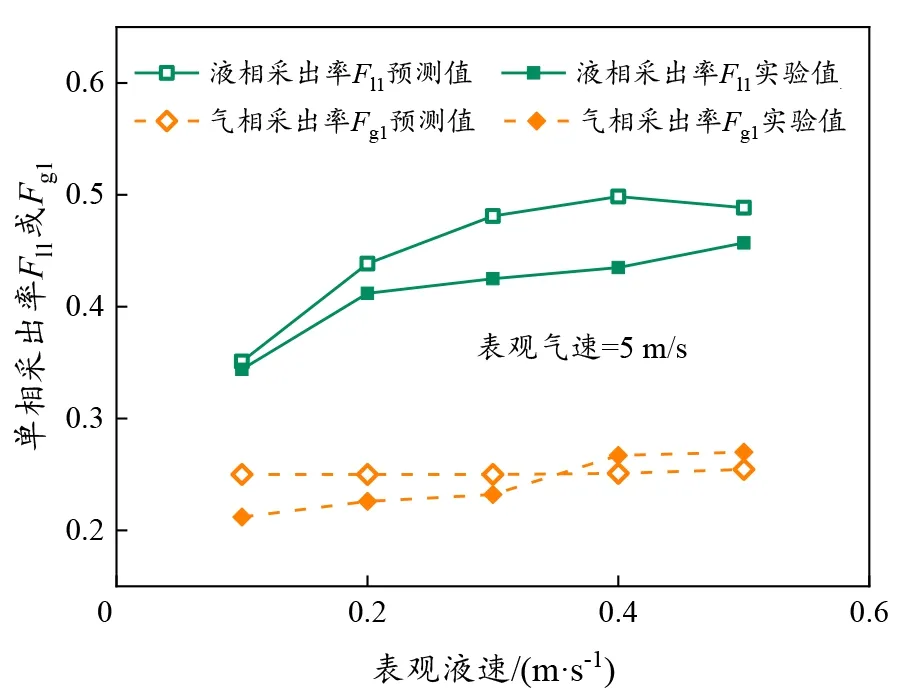

选取管路结构B,表观气速为5 m/s 的工况代入模型进行计算,得到的预测结果如图12 所示。

图12 模型预测值与实验值的比较Fig.12 Comparison of predicting split results and experi⁃mental data

由图12 可知,与实验结果类似,液相的偏流程度小于气相,且液速的增大会造成液相偏流程度的减小。即当液速发生变化时,为保持两条管路的总压降相等且数值尽可能小,需要液相的分流比例重新调整。

结合模型对两种结构下气液偏流特性的不同点进行分析:管路结构B 中发生偏流时,其混输管路压降ΔP1与ΔP2的差别较大,且在分支管路总压降ΔP入-出中所占比例较小,而两条分支管路的总压降相等,则气相的分流会与单相气相在管路中的分流结果相似,从而造成气液流速的变化对气相的分流特性影响不明显。而管路结构A 中发生偏流时,在某些气液流速组合下,其混输管路压降ΔP1与ΔP2数值较小且差别较小,为保持分支管路总压降相等,气相会趋于均分,因此某些工况下会出现气液趋于均分的现象。

4 结 论

采用自主设计的气液两相流分流实验装置进行了不同管路条件、不同工况下的段塞流分流实验研究,并分析了并联分离器中气液发生偏流的原因及气液流速对偏流的影响。针对研究结果,得出以下结论:

(1)若并联分离器前的分流管路结构的形式为管路结构A(水平管-T 型管-水平管结构),且分离器气相出口的管路条件对称,则段塞流在两台分离器中的分流结果为等流量分配,不会出现进液不均的现象。

(2)若并联分离器前的分流管路结构的形式为管路结构B(水平管-T 型管-立管-水平管结构),且分离器气相出口的管路条件对称,气液流速较大时,段塞流在两台分离器中的分流结果为等流量分配。

(3)对于实验中的两种管路结构,分离器气相出口管路条件的不对称会引起气、液两相的偏流,且液相的偏流程度均小于气相。液速对液相偏流程度的影响比气速大。同等气速下,液速的增大会引起液相偏流程度的减小,使液相趋于均分。

(4)管路结构B 未发生气液偏流时,两条立管的压降基本一致;气液的偏流会造成立管压降的差别。

(5)基于压降计算建立了非对称条件下气液两相流的分流模型,对气液流速对分流特性的影响进行了简单解释。