酸法制备工业明胶的提胶工艺探究

2020-11-03周健王全杰邱茹段宝荣仇同济

周健,王全杰,邱茹,段宝荣,仇同济

(烟台大学化学化工学院,山东 烟台264005)

在我国,每年平均有6 亿平方米的皮革生产量,皮革生产规模在全世界位居首位。走在世界前沿的皮革产业作为我国的经济性支柱产业,一方面为国家、企业带来巨大的收入,提高了国民的生活水平,但另一方面,在生产过程中,也产生了大量的含铬固体废弃物,从而对环境造成严重的污染[1]。同时这些含铬固体废弃物中含有大量的蛋白质资源,如果不能科学地回收利用,会造成胶原蛋白资源的浪费[2,3]。因此探究如何将含铬固体废弃物进行优化处理并重复利用成为目前研究的重点。其中含铬革屑的处理方法有很多,例如我们所熟悉的焚烧法、氧化法以及水解法等。

焚烧法即将含铬革屑投入炉内进行焚烧,从而使含铬革屑内的胶原蛋白在高温下被氧化分解成二氧化碳和水,其中的氧化铬则转化为铬酸盐。Marcilla 等[4]对含铬革屑进行了热解实验,并通过利用不同的热解温度以及方式来处理含铬革屑材料,从而探究其对焚烧后产物的影响。王海宁等[5]对含铬革屑热解的产物进行了探究,研究发现,含铬革屑在燃烧过程中虽然处理方法简单、能够对含铬革屑内部的铬资源进行回收利用,但在此处理过程中会产生大量的SOx、NOx,对空气造成了严重的污染。

氧化法主要是将含铬革屑放在弱碱性的环境条件下,并将其内部的Cr3+氧化成Cr6+,从而形成可溶性的铬酸盐,实现与胶原的分离。Smith 等[6,7]通过利用双氧水氧化经醇钠预处理过的含铬革屑,在此工艺条件下获得的成品工业明胶质量较高。氧化法处理含铬革屑既有优点又具有一定的缺点,优点是脱铬效果好,缺点则为所需要的投入成本比较高,并且在处理的过程中生成Cr6+,对人身体具有较大的危害。

相比于以上两种处理方法,水解法处理含铬革屑,既不会产生附加的危害,也能将含铬革屑内的胶原蛋白资源充分回收利用,是目前研究如何处理含铬革屑的最主要方法。其中水解法主要分为碱水解、酸水解以及酶水解。本文主要探究酸水解,即含铬革屑利用草酸进行预处理后再进行提胶。主要的实验如下。

1 主要的实验试剂与仪器

1.1 主要的实验试剂

主要的实验药品如表1 所示。

表1 主要实验药品Tab.1 Main experimental drugs

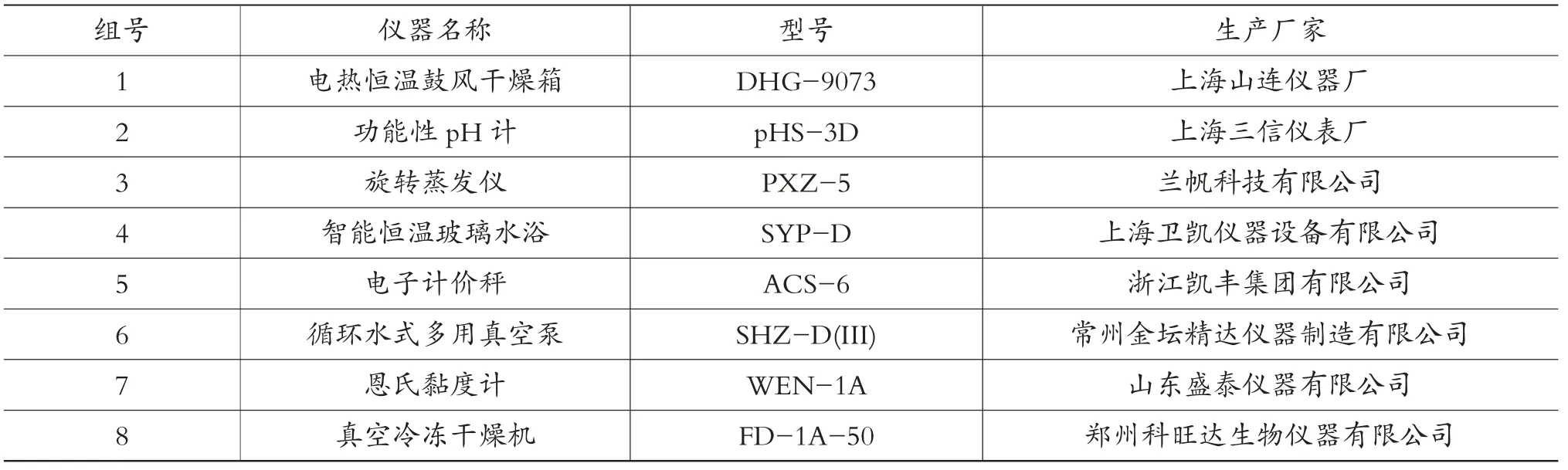

表2 主要实验仪器Tab.2 Main experimental instrument

1.2 主要的实验仪器

主要的实验仪器如表2 所示。

2 实 验

前期对酸法预处理工艺的优化探究,确定预处理制备工艺为:草酸用量为8%、浸泡时间为5 d,因此在此工艺条件下进行提胶工艺的优化探究。首先,将草酸预处理后的含铬革屑需要进行不断的冲洗,直至最后一次的清洗液澄清并且pH 为7 左右。其次,将清洗后的含铬革屑控干,并将其装进5 L 的玻璃三口烧瓶中进行水解,在水解时需要控制水解的时间、温度、液比以及pH。最后,将水解液进行过滤、中和、过滤、浓缩以及冷冻干燥获得最终的成品工业明胶。并通过单因素实验确定酸法制备工业明胶的最佳提胶工艺。具体的实验探究工艺如下。

第一步探究最佳提胶温度,具体实验步骤为:分别设置5 组实验,每组将浸泡并处理好的200 g 含铬革屑装进5 L 三口烧瓶中进行水解,水解的温度分别为60℃、70℃、80℃、90℃、100℃、110℃,水解的时间为6 h,液比为6,水解时pH 为7,并测各组实验成品工业明胶的得率和黏度,从而确定最佳的提胶温度。

第二步探究最佳提胶时间,具体步骤为:设置5组实验,水解时的温度全部设定为最佳的提胶温度,将水解时间分别设定为4 h、6 h、8 h、10 h、12 h,其余的实验条件保持不变,通过各组实验所得工业明胶的得率和黏度值来确定最佳的水解时间。

第三步探究最佳的水解液比,具体步骤为:设置5 组实验,水解温度和时间全部设定为最佳条件,将水解时的液比分别设为4、6、8、10、12,其余的实验条件不变,并通过所得成品工业明胶的得率和黏度来确定最佳的水解液比。

第四步探究最佳的水解pH,分别设置pH 为3、5、7、9、11、13 的6 组实验,水解时的温度、时间、液比全部设定为已经确定的最佳数值。通过各组实验所得成品工业明胶的得率和黏度来确定最佳的水解pH。

2.1 提胶温度探究

其探究的实验数据如图1 所示。

图1 水解温度对得率及黏度的影响Fig.1 Effect of hydrolysis temperature on yield and viscosity

如图1 所示,随着水解温度的不断提高,工业明胶的得率呈现先上升后趋于稳定的趋势,当水解温度达到100℃时,随着水解温度的不断升高,工业明胶的得率趋势趋于平缓,主要原因为:随着水解温度的不断提高,含铬革屑内部的胶原纤维不断被高温水解,内部的胶原蛋白不断溶出,故工业明胶的得率逐渐上升;但当水解温度达到100℃后,随着水解温度的不断升高,含铬革屑内部的胶原蛋白几乎已经全部溶解出来,从而导致当水解温度达到100℃后工业明胶的得率呈现平稳的趋势。

但是通过图1 能够清晰地看出,随着水解温度的逐渐上升,工业明胶的黏度逐渐降低,主要的原因为:随着水解温度的逐渐提高,含铬革屑内的胶原蛋白溶出后不断地进行进一步的过度水解,从而导致大分子量的胶原蛋白在高温下逐渐水解成小分子量的胶原多肽。成品工业明胶的黏度出现逐渐下降的趋势,并在温度高于90℃后出现急剧下降的趋势。通过对成品工业明胶的黏度值和得率进行综合考虑,确定最佳的水解温度为90℃。

2.2 提胶时间探究

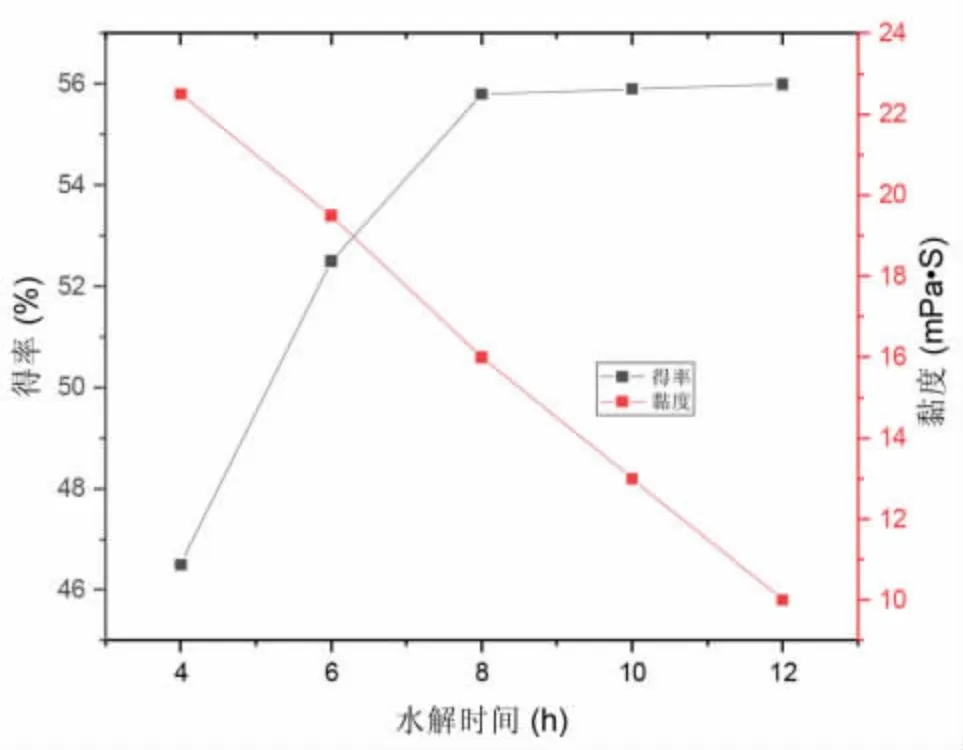

通过对水解温度的探究,确定最佳的水解温度为90℃,因此设置水解时间分别为4 h、6 h、8 h、10 h、12 h 的五组实验进行提胶时间的探究,水解温度全部设定为90℃,其余的实验条件保持不变。具体实验数据如图2 所示。

图2 水解时间对得率及黏度的影响Fig.2 Effect of hydrolysis time on yield and viscosity

通过图2 可以看出,随着水解时间的不断增加,成品工业明胶的得率逐渐提高,当水解时间为8 h时工业明胶的得率可达到55.8%,但当水解时间超过8 h 后工业明胶的得率趋于平缓。主要原因为:随着水解时间的不断增加,含铬革屑内的胶原蛋白不断溶出,从而使工业明胶的得率逐渐升高,但当水解温度一定,水解达到一定时间后,含铬革屑内部剩余的少量胶原蛋白不再随着水解时间的增加而溶出,因此当水解达到一定时间后工业明胶的得率几乎不再增加而趋于平稳。

随着水解时间的不断增加,工业明胶的黏度呈逐渐下降的趋势,主要原因为:随着水解时间的不断增加,含铬革屑内的胶原蛋白在不断溶出后,溶出的胶原蛋白大分子会进一步进行水解,且当水解温度一定时,水解时间越长,溶出的大分子量胶原蛋白就会不断进行过度水解,其分子量不断减小。因此,随着水解时间的不断增加,成品工业明胶的黏度值呈现逐渐下降的趋势。综合考虑,确定水解时最佳的提胶时间为8 h。

2.3 提胶液比探究

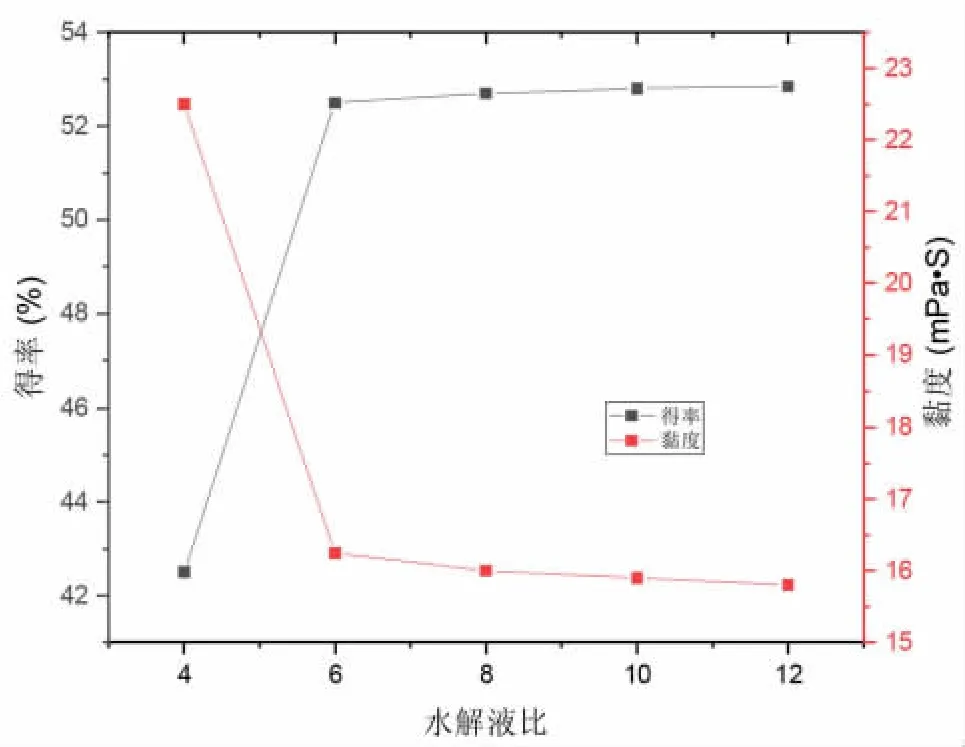

水解时液比的大小将直接影响到含铬革屑水解是否充分,关系到成品工业明胶的得率和黏度的大小,通过以上实验探究,在确定了水解温度、提胶时间的影响因素下继续探究水解时的最佳液比。主要实验步骤为:水解温度为90℃,时间为8 h,则在此实验条件下分别进行5 组实验的探究,其中5 组实验的水解液比分别为4、6、8、10、12,水解pH 为7。具体的实验数据如图3 所示。

图3 水解液比对得率及黏度的影响Fig.3 Effect of hydrolysis ratio on yield and viscosity

通过图3 可以发现,随着水解液比的逐渐增大,工业明胶的得率呈现逐渐上升的趋势,当水解液比达到6 以后工业明胶的得率趋于平稳。主要原因为:随着水解液比的不断增加,含铬革屑在水解的过程中能够不断得到充分浸泡,受热均匀,其水解率也会不断提高,溶出的胶原蛋白也会逐渐增多,工业明胶的得率呈上升的趋势。但当水解液比达到6 以后,多余的蒸馏水对含铬革屑的水解不会起到任何促进作用,反而会使胶液的浓度降低,在后期蒸发浓缩时则会造成更大的成本投入。

通过工业明胶的黏度数据可以看出,随着水解液比的不断增加,工业明胶的黏度呈逐渐下降的趋势,当水解液比达到6 以后工业明胶的黏度值几乎不变。主要原因为:随着水解时液比的不断增加,含铬革屑的水解就越充分,大分子量的胶原蛋白就会得到充分水解,胶原蛋白的分子量不断减小,从而导致黏度值呈下降趋势,当液比刚好满足水解所需要时,多余的蒸馏水不会使胶原蛋白进行进一步水解,因此工业明胶的黏度值在液比为6 以后几乎保持不变。由图可以确定提胶时的最佳液比为6。

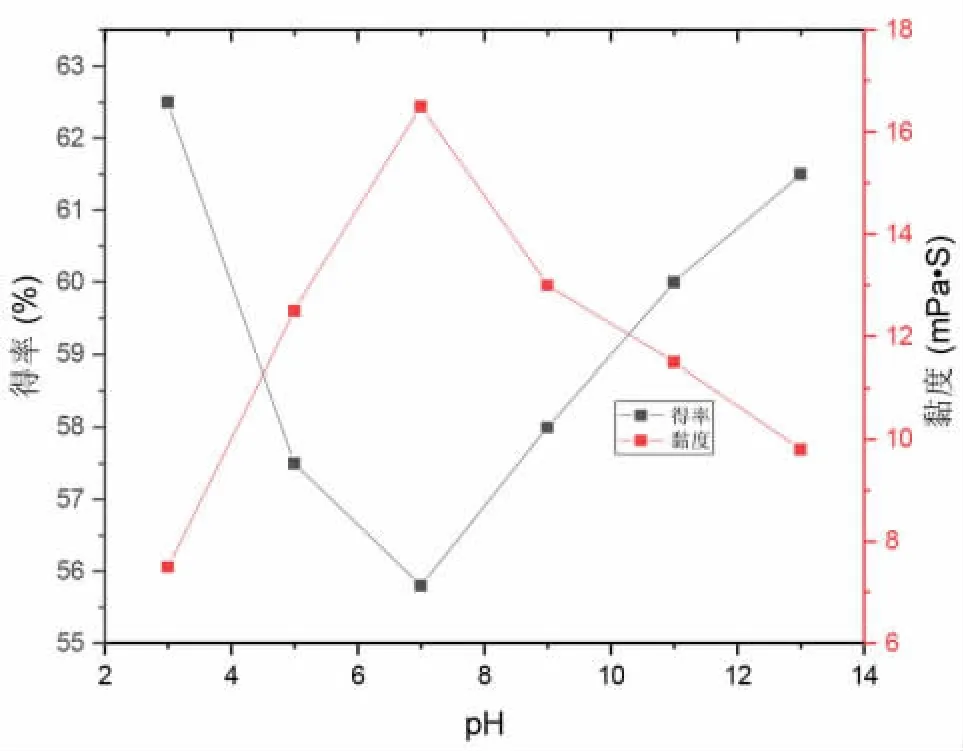

2.4 水解pH 探究

在以上实验中已经确定了最佳的提胶温度、时间、液比后,需要确定的最后一个实验因素为水解时的pH。设置6 组实验,水解时的pH 分别为3、5、7、9、11、13,其余的则按照最佳的实验条件保持不变。所得成品工业明胶的得率和黏度值如图4 所示。

图4 水解pH 对得率及黏度的影响Fig.4 Effect of hydrolysis pH on yield and viscosity

如图4 所示,随着水解时pH 的不断变化,工业明胶的得率呈现先下降后上升的趋势。主要原因为:在水解的温度、时间以及液比确定的实验条件下,水解时的pH 为强酸或强碱时都会加速含铬革屑的水解,并随着碱性或酸性的不断加强,含铬革屑的水解程度也会逐渐增强,工业明胶的得率不断提高。当水解pH 为7 时工业明胶的得率最低为55.8%。

然而工业明胶的黏度呈现出完全相反的趋势,主要原因为:随着水解时酸性或碱性的不断增强,胶原蛋白的水解程度就越来越大,所得胶原蛋白的分子量就会越来越小。当水解pH 为7 时工业明胶的黏度最大为16.5 mPa·s,而当pH 为9 时黏度值为13 mPa·s,其黏度值仍然能够达到工业明胶的行业要求。由于在pH 为7.5~9.0 时其脱铬效果最好,为了能够尽可能地将含铬革屑内的铬脱出,使成品工业明胶内的铬含量符合行业标准,因此综合考虑,水解时最佳的pH 为9,此时工业明胶的得率为58%、黏度值为13 mPa·s。

3 结 论

通过对酸法制备工业明胶的提胶工艺探究,并根据不同实验条件下所得成品工业明胶的黏度和得率确定了最佳的提胶工艺。其工艺为:酸法制备工业明胶的提胶温度为90℃、提胶时间为8 h、液比为6、pH 为9。在此提胶工艺条件下,成品工业明胶的黏度为13 mPa·s、得率为58%。