超纤革无溶剂技术开发及应用探究

2020-11-03郑永贵王宝帅刘云霞张丰杰姜月晖王晓磊

郑永贵,王宝帅,刘云霞,张丰杰,姜月晖,王晓磊

(1.山东同大海岛新材料股份有限公司,山东 昌邑261300;2.陕西科技大学轻工科学与工程学院,陕西西安710021)

超纤革是合成革的一大类,它主要是利用聚氨酯在基布上采用干法贴面或湿法加工等工序制备而成。聚氨酯合成革一般由基布层、发泡层和面层三层结构组成。由于聚氨酯材料本身具有特殊的软硬段结构以及发泡、多孔等特性,超纤革在手感、抗磨损、耐弯曲等方面具有众多优异的性能[1],这使得聚氨酯超纤革类成为了现阶段真皮最主流的替代产品。

随着人们生态环保意识的不断提高,国家环保法律法规的逐步完善,超纤革传统的湿法生产过程中产生的有机溶剂和有机挥发物受到越来越多的限制[2]。因此,诞生了直接将聚氨酯挤出到面料上,实现聚氨酯层和面料之间紧密贴合的无溶剂贴面技术。

作为一种新型的环保加工技术,超纤革无溶剂贴面技术在实际生产上降低了有机污染物的产生,简化了超纤革的生产工序,提高了生产效率。同时成品具有耐磨耐刮性好、耐老化性好、绿色生态化好的特点[3]。

虽然目前超纤革无溶剂贴面工艺已基本成熟,并已进行大规模批量生产,但是生产过程中工人的操作水平、生产环境的细节变化也会导致产品批次出现差异[4],这是因为无溶剂聚氨酯成型过程中发生的化学反应比较复杂,涉及到含异氰酸酯预聚体与含羟基预聚体及水之间的化学反应[5]。尤其在夏季这种高温高湿的环境下,大机生产会出现剥离强度偏低的现象,并且出现干法面层与无溶剂层脱层的剥离异常(如图1)。

针对此异常现象,本文专门研究了生产环境温度湿度偏高以及树脂中水分含量偏高对超纤革无溶剂贴面造成的影响情况,并针对此种情况进一步调整无溶剂型的配方,既保证了超纤无溶剂产品正常的生产,又满足了性能检测的各项指标(如图2)。

图1 剥离异常状态

图2 剥离正常状态

1 实验部分

1.1 主要材料

汇得科技无溶剂树脂9003A,汇得科技无溶剂树脂9003B,汇得科技无溶剂树脂9003C,基布采用山东同大海岛新材料自制的CB7-12HH。

1.2 主要实验设备

超纤革无溶剂贴面技术生产线采用元鸿机械的YHA-170-164,聚氨酯喷涂机采用温州飞龙的PU60FS-GR1,扫描电子显微镜采用飞纳的Phenom Pure,拉力机采用高铁的GT-AI-3000,喷金设备采用中科科仪的SBC-12 型。

1.3 主要实验

超纤无溶剂贴面工艺有两个重点控制的时间点:①常温不流动时间(t0):A 料和B 料高速搅拌混合后,在常温环境混合浆料不流动需要的时间,该时间越长越好,这样混合后的浆料在刀口不宜粘刀,大机生产时可操作时间长。②高温树脂固化时间(t1):无溶剂树脂贴面基布后,经过高温烘燥固化需要的时间,该时间越短越好,这样可以提高产品的生产效率,并且产品熟化效果更好[6]。

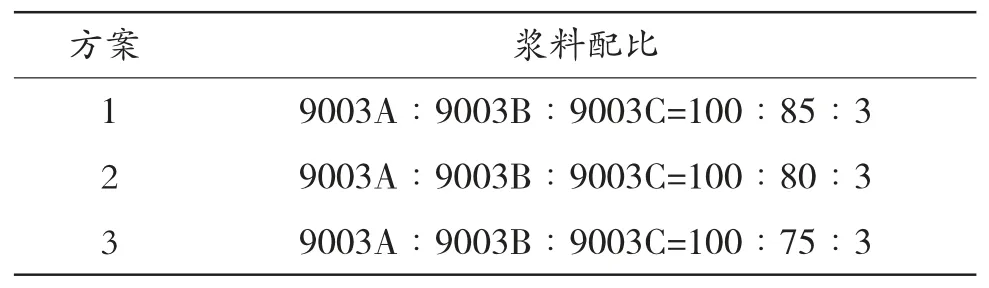

本次试验以汇得科技的无溶剂树脂9003A/9003B/9003C 为材料,经大机试验并确定最佳的调配比例9003A∶9003B∶9003C=100∶80∶3,确定t0控制在5~7 min,t1控制在10 min 以内为最佳,因此在湿度90%的生产环境下,以A 料为基准,验证配比不同的B 料对超纤革的剥离强度的影响情况,共试验了方案1:9003A∶9003B∶9003C=100∶85∶3;方案2:9003A∶9003B∶9003C=100∶80∶3;方案3:9003A∶9003B∶9003C=100∶75∶3 三种配比方案,并根据不同的环境温度,对比验证最佳的催化剂添加比例,试验方案汇总如表1。

表1 实验方案

1.4 物理性能检测

将贴面完成后的超纤革在烘箱干燥处理,通过拉力机对三种方案的成品剥离强度进行检测分析。

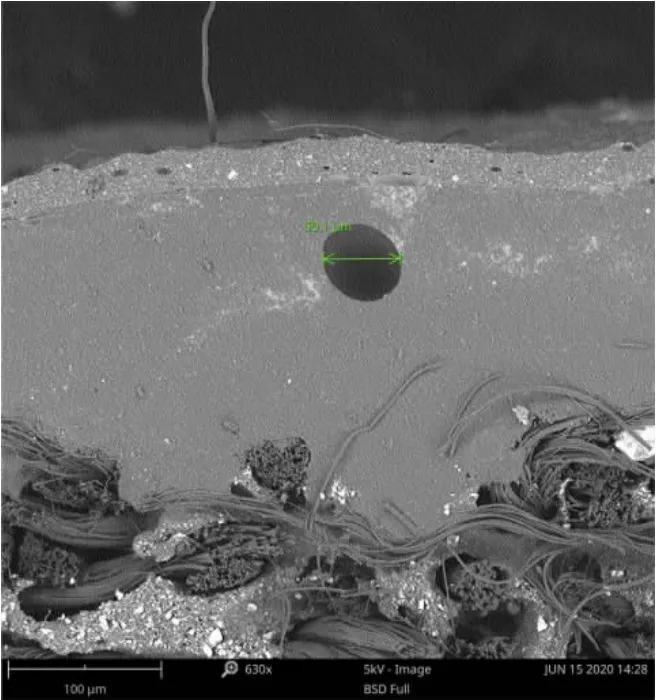

1.5 仪器分析

将贴面完成后的超纤革在烘箱干燥处理,通过喷金使得表面覆盖金属膜后进行扫描电镜观察,对比三种方案的微观结构。

2 结果讨论

2.1 剥离强度分析

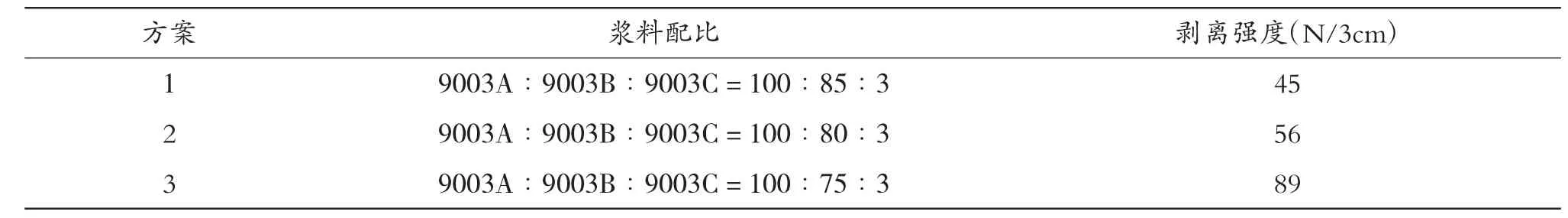

通过高温高湿的生产环境,对三种实验方案进行了探索研究,试验结果如表2。由表格得出:随着9003B 占比的不断上升,成品的剥离强度不断下降,9003B 的含量与剥离强度呈反比关系。这是由于无溶剂9003B 料的成分是异氰酸酯,异氰酸酯的湿敏性使得产品很容易与水分进行反应并产生气泡,造成剥离强度偏低等异常情况。

2.2 扫描电镜分析

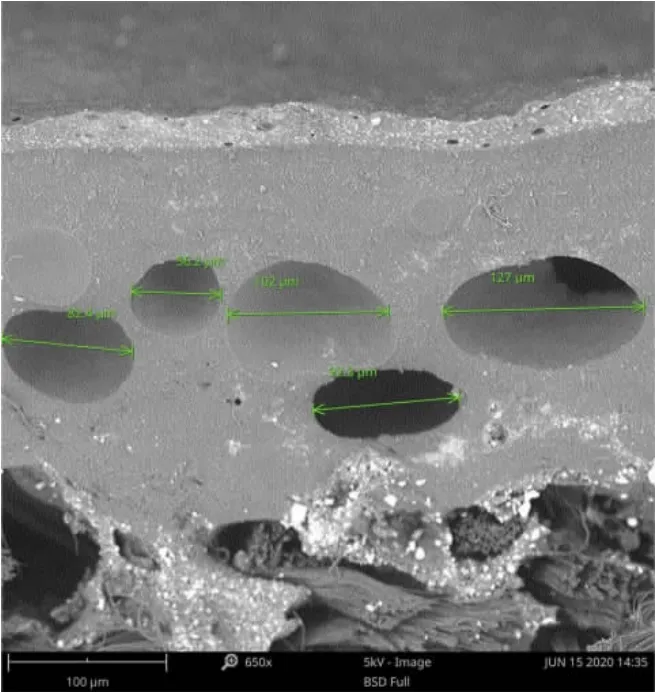

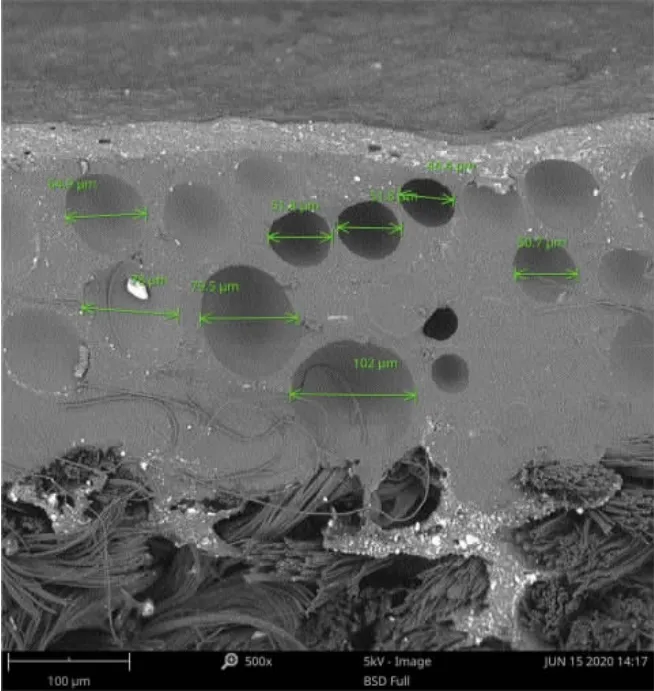

对比三种方案的电镜照片发现,内部的泡孔结构不一致,剥离强度高的基本无泡孔,说明B 料与水分没有反应(如图3);剥离强度偏低的有部分泡孔,说明部分B 料与水分发生反应并产生气泡(如图4);剥离强度最低的有较多泡孔,说明很多B 料与水分发生反应并产生气泡(如图5)。

表2 不同的无溶剂配比对应的剥离强度

图3 扫描电镜图

图4 扫描电镜图

图5 扫描电镜图

通过试验对比,环境湿度偏高或浆料中水分偏多时,通过降低B 料的用量反而产品的效果最好。这是因为异氰酸酯(—NCO)最先与羟基(—OH)进行反应,多余的异氰酸酯(—NCO)再与水分进行反应生成CO2产生气泡,因此,在环境湿度偏高或浆料中水分偏多时,要严格控制B 料的用量,使羟基(—OH)与异氰酸酯(—NCO)当量相当,异氰酸酯基多了会产生气泡并导致成品手感偏硬,少了出现产品熟化不足的问题。

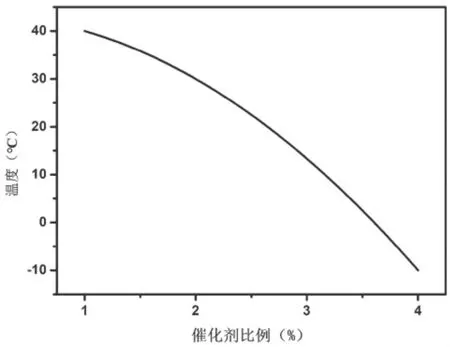

图6 催化剂比例与环境温度之间的关系

2.3 常温不流动时间(t0)与催化剂用量

如图6 所示,在保持常温不流动时间不变的情况下,随着环境温度的下降,反应催化剂的用量不断增多。因为当环境温度升高后,无溶剂树脂的反应速度会加快,会造成常温不流动时间(t0)变短,影响大机操作。所以,要控制常温不流动时间(t0)不变,需要进一步调整催化剂的用量。

3 结 论

超纤革无溶剂产品大机生产时,受环境温度和湿度影响比较大,在高湿度的环境中,首先考虑到水分会消耗部分异氰酸酯(—NCO),因此往往会选择提高B 料异氰酸酯(—NCO)的用量,通过试验分析,提高B 料用量反而会降低产品的剥离状态。最佳的方案是做到羟基(—OH)与异氰酸酯(—NCO)当量更精确,产品效果才有保障。在不同的温度环境下,需进一步优化催化剂的用量,才能保证常温不流动时间(t0)稳定,有利于大机操作的正常生产。