负离子复合材料在制革湿态染整中的应用

2020-11-03梁永贤温会涛姚庆达左莹刘显奎但卫华

梁永贤,温会涛,姚庆达,左莹,刘显奎,但卫华

(1.福建省皮革绿色设计与制造重点实验室,福建 晋江362271;2.兴业皮革科技股份有限公司国家企业技术中心,福建晋江362261;3.四川大学制革清洁技术国家工程研究中心,四川 成都610065;4.中国皮革制鞋研究院有限公司,北京100016)

0 引 言

空气负氧离子的浓度与人们的健康息息相关。在生态被严重破坏、环境污染日益严重的今天,空气负氧离子含量远低于人体维持健康水平所需浓度。人体维持健康所需负氧离子浓度高于1000 个/cm3。然而城市中的负氧离子浓度仅有50~300 个/cm3,室内更是低于50 个/cm3,容易诱发疾病,引起身体障碍[1-3]。因此,人们需要增加负氧离子浓度来提高生活质量,促进身体健康。皮革与人们的生活密不可分,沙发、汽车坐垫、衣服、鞋子等都有可能用到皮革作为原料。在皮革中引入负氧离子材料,可以使皮革长久释放负氧离子,改善空气环境,增强人体免疫力[4-6]。

团队在前期的研究中[7],使用了亚硫酸化油、有机碱、渗透剂、增稠剂等材料对负氧离子粉进行改性,制备了一种负离子复合材料,使其在溶剂中能够稳定存在,并能快速由皮革表面渗透到皮革纤维间,起到填充及负离子发生效果。本文对负离子复合材料的应用条件及效果进行进一步的研究,将负离子复合材料应用于制革的湿态染整工段,设计正交试验方案,考察负离子释放效果及皮革性能情况,确定最佳负离子复合材料应用工艺。

1 试 验

1.1 试验材料与仪器

1.1.1 试验材料

负离子复合材料,实验室自制[7];甲酸钠,工业级,吴江市恒达精细化工有限公司;表面活性剂OC,工业级,巴斯夫股份公司;醛鞣剂PF,工业级,德国司马化学有限公司;草酸,工业级,江苏腾豪化工科技有限公司;甲酸,工业级,濮阳县瑞德化工有限公司;铬鞣剂BA,工业级,土耳其劲山公司;中和单宁PAK-S,工业级,德国朗盛集团;丙烯酸树脂TP340,工业级,意大利ALPA 公司;栲胶ME,工业级,金丰皮革化工公司;氨基树脂MAU,工业级,德国汤普勒化工染料(嘉兴)有限公司;分散单宁JM,工业级,浙江盛汇化工有限公司;合成鞣剂OS,工业级,德国朗盛集团;羊毛脂加脂剂ZBN,工业级,意大利BIOKIMICA 公司;卵磷脂BA,工业级,德国司马化学有限公司;改性甘油三酸脂OSL,工业级,德国汤普勒化工染料(嘉兴)有限公司;合成加脂剂SU,工业级,厦门市万通利化工材料有限公司;阳离子加脂剂GS,工业级,斯塔尔皮革化工有限公司。

1.1.2 试验仪器

负离子检测仪:AIC1000,上海亿人环保科技发展有限公司;精密电子天平:KD-2100TEC,福州科迪电子技术有限公司;恒温磁力搅拌器,Feb-85,金坛市城东新瑞;二联对比试验转鼓GSD-60,江苏无锡市新达轻工机械有限公司;厚度计,GT-313-A,高铁检测仪器有限公司;电脑拉力试验机,GT-TCS-2000,高铁检测仪器有限公司;柔软仪,GT-303,高铁检测仪器有限公司;纯水机,TS-RO-20L/H,陶氏水处理设备工程有限公司。

1.2 试验方法

1.2.1 湿态染整工艺优化

将编号称重后的蓝湿革加入转鼓中进行湿态染整。分别在填充工序、加脂工序、套色工序中加入负离子复合材料,并设计正交试验进行优化,以皮革负离子发生量、柔软度、撕裂力等为评价指标,对正交试验结果进行分析,优化出负离子复合材料应用于制革湿态染整的最佳工艺。

1.2.1.1 填充工艺优化

在制革填充工艺中针对丙烯酸树脂、负离子复合材料、栲胶、氨基树脂等负离子材料及填充主要材料的用量及配伍方案设计正交试验进行研究,考察它们对坯革负离子释放量、感官性能、物理机械性能等性能的影响,得出最佳填充工艺。

1.2.1.2 加脂工艺优化

在制革加脂工艺中针对负离子复合材料、天然加脂剂、合成加脂剂等负离子材料及加脂主要材料的用量及配伍方案设计正交试验进行研究,考察它们对坯革负离子释放量、物理机械性能等性能的影响,得出最佳加脂工艺。

1.2.1.3 套色工艺优化

在制革套色工艺中针对负离子复合材料和甲酸的用量及配伍方案设计正交试验进行研究,考察它们对坯革负离子释放量、物理机械性能等性能的影响,得出最佳套色工艺。

1.2.2 工艺流程

工艺流程分别见表1,表中“~”前后数字表示各个试验因素水平取值范围。湿态染整工艺中所用化工材料用量均以削匀蓝湿革重量计。

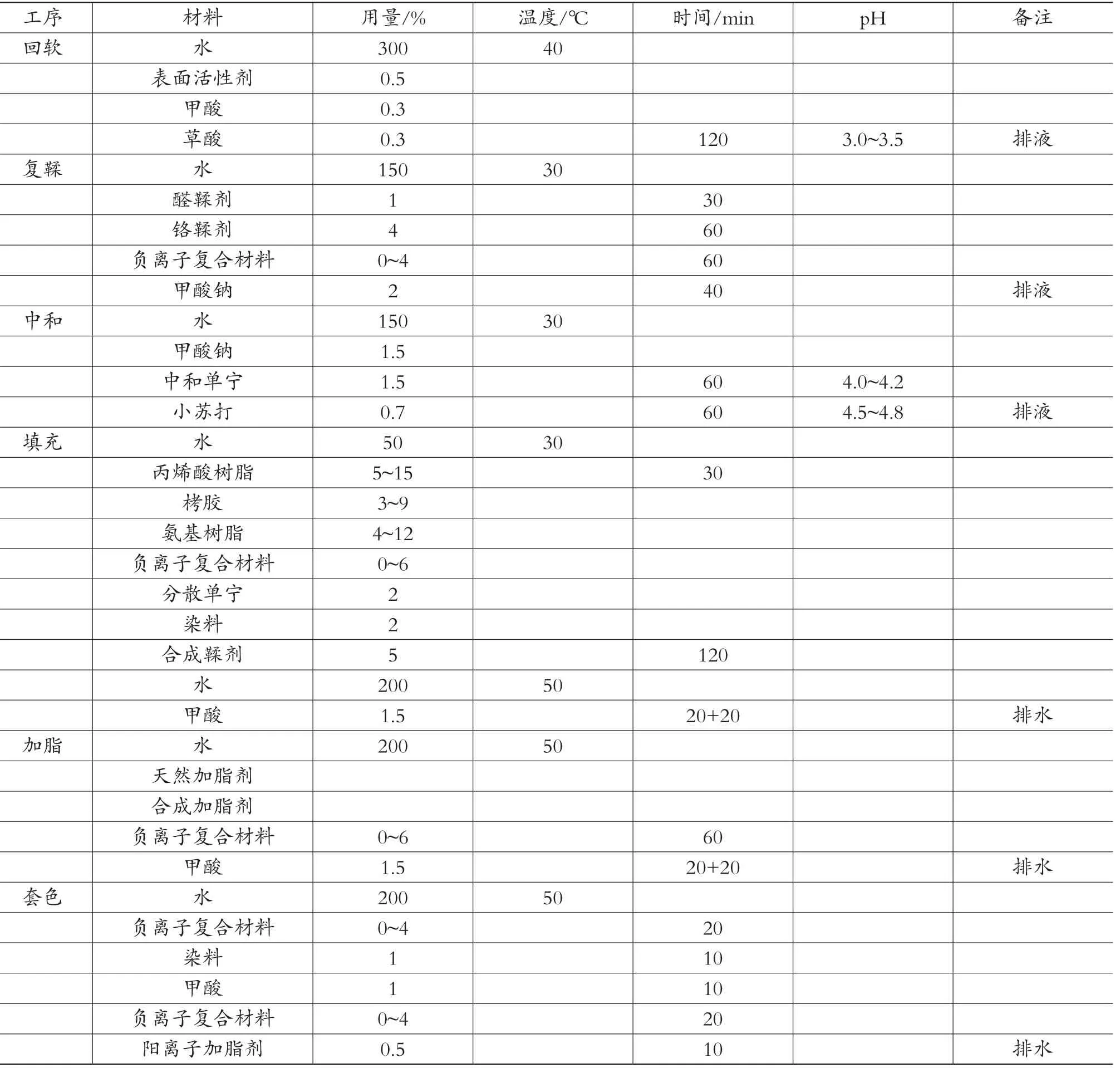

表1 湿态染整工艺流程Tab.1 Process of filling and fatliquoring

1.3 分析测试

1.3.1 负离子发生量测试

参照文献[8,9]所用方法,在密闭式空间中连续多次测试负离子发生量,其中,环境温度为20±2℃,相对湿度为65±4%,样品与负离子检测仪的距离为2 cm。

1.3.2 皮革柔软度检测

通过柔软度测定仪检测皮革5 个点的柔软度,取其平均值。

1.3.3 皮革力学性能检测

参照标准QB/T 1873-2010《鞋面用皮革》检测。

2 结果与讨论

2.1 填充正交试验结果分析

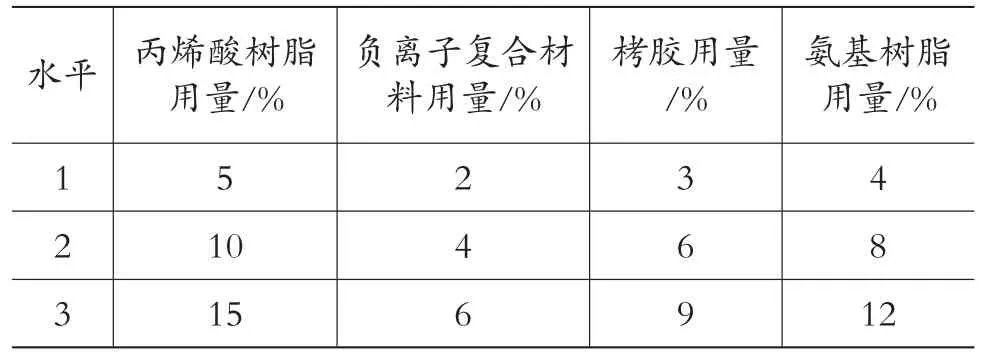

复鞣和填充没有明显的界线区分,在实际生产中,常将铬鞣剂、锆-铝-钛配合鞣剂等矿物鞣剂进行的再鞣称之为复鞣,而栲胶、树脂、合成鞣剂等材料进行的则称之为填充。复鞣主要是为了增强主鞣效果,提高鞣剂的结合性与均匀性,改善坯革的反应活性、稳定性。填充则是填充皮革的空松部分,解决不同皮张、部位之间的差异,弥补坯革缺陷,同时赋予皮革特定的性能[10]。团队前期已经进行了负离子复合材料在复鞣工序中的应用研究[11],为了探究不同材料种类、用量对皮革负离子释放量及皮革性能的影响,以丙烯酸树脂用量、负离子复合材料用量、栲胶用量、氨基树脂用量为变化因素,设计正交试验,各因素水平表见表2。以负离子发生量和撕裂力为评价指标,对正交试验进行分析(表3),从而确定负离子复合材料应用于填充工序的最佳工艺条件。

表2 负离子复合材料填充正交试验因素水平表Tab.2 The factors and levels of orthogonal experiment of the negative oxygen ion composite materials filling

表3 负离子复合材料填充正交试验结果Tab.3 Orthogonal experiment results of the negative oxygen ion composite materials filling

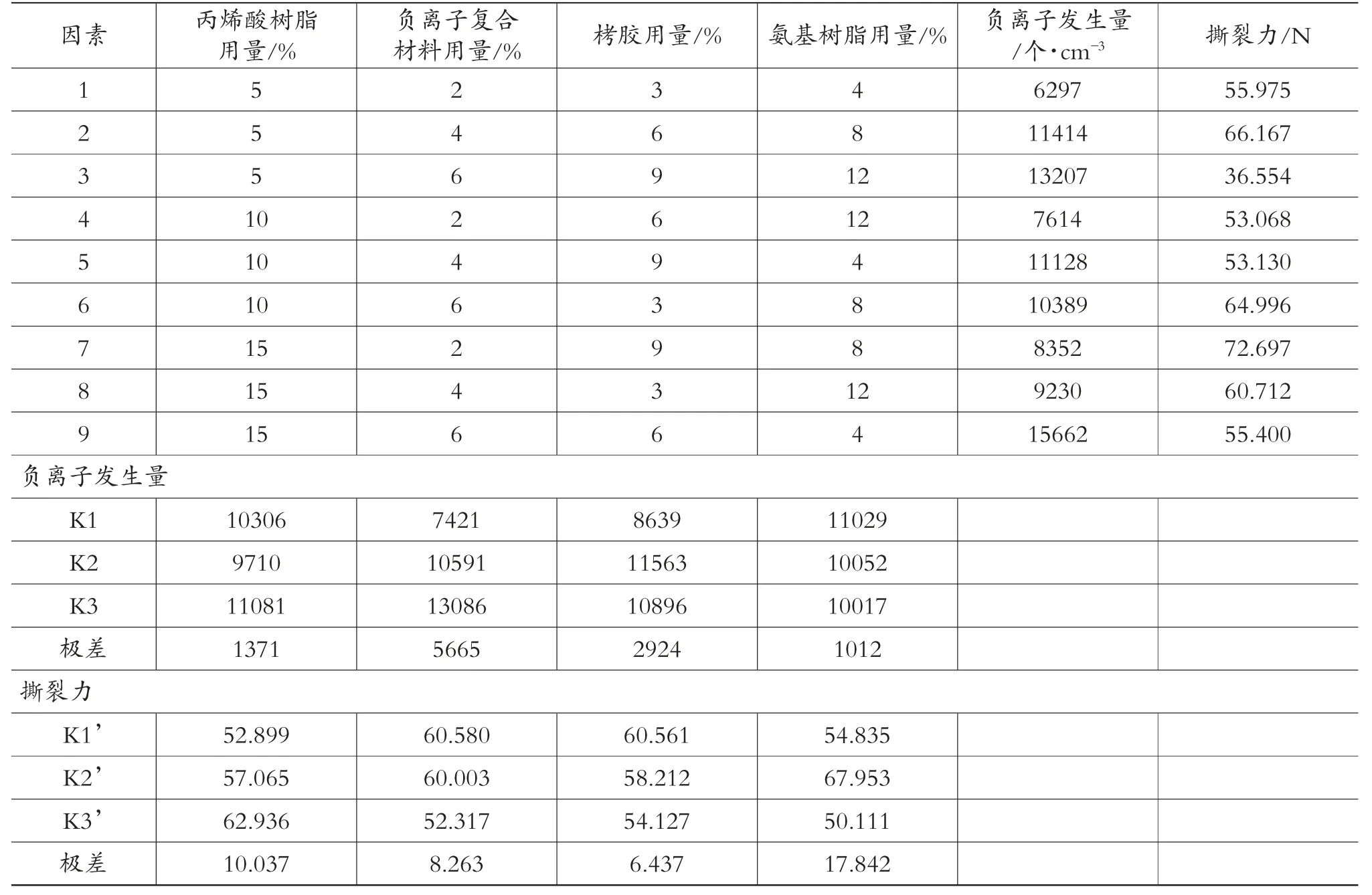

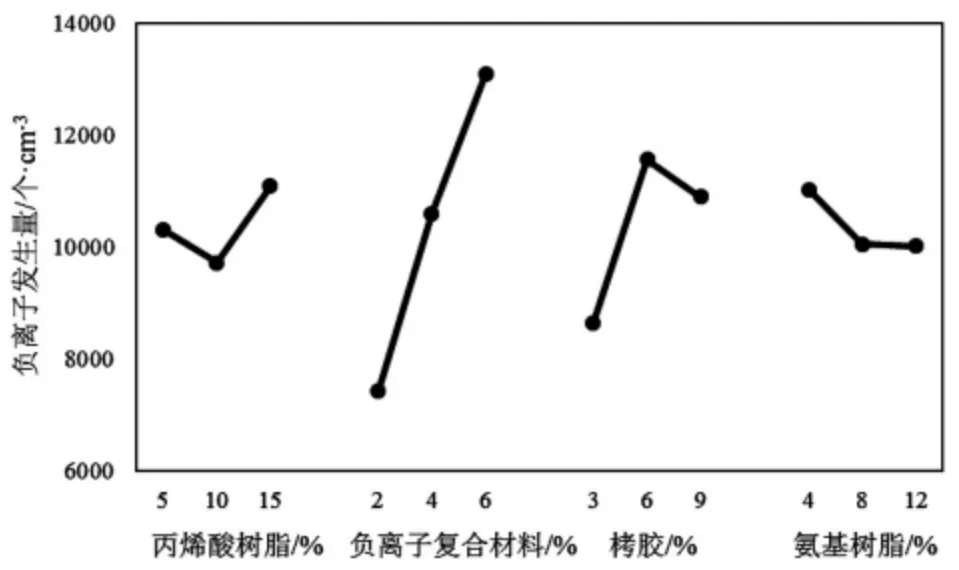

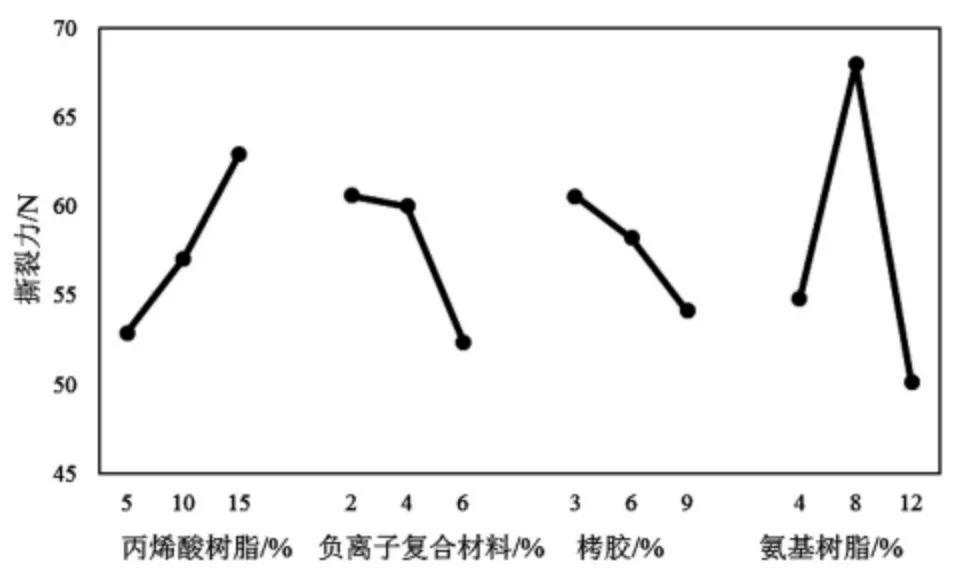

由表3 可知,负离子复合材料在填充工序的应用中,负离子复合材料用量对负离子发生量的影响最大,栲胶用量次之,氨基树脂用量对负离子发生量影响最小。对于撕裂力而言,氨基树脂用量对皮革撕裂力影响最大,丙烯酸树脂用量次之,栲胶用量影响最小。由表3 得出各个因素对负离子发生量和撕裂力的影响趋势图,如图1 和图2 所示。

图1 不同因素对皮革负离子发生量的影响Fig.1 Effects of various factors on the generation amount of negative oxygen ion of leather

由图1 可以看出,皮革负离子发生量随负离子复合材料用量的增大而增大,说明负离子复合材料用量越大,皮革中的含量越高,负离子发生量越大。负离子复合材料在皮革中有化学交联和物理填充两种方式。负离子复合材料为阳离子型矿物材料,其反应活性与铬鞣剂相比极差。随着丙烯酸树脂用量不断增大,负离子发生量先减小后增大。当引入较少的丙烯酸树脂时,丙烯酸树脂优先与铬结合,此时负离子复合材料主要以沉积的形式存在于皮胶原纤维之中,极易通过水洗洗去,负离子发生量下降。当丙烯酸树脂用量较大时,阴离子性活性位点增多,与负离子复合材料的结合能力增强,负离子发生量提高。栲胶同为阴离子型材料,但是其阴离子性较丙烯酸更强,在3%至6%时变化趋势与丙烯酸10%至15%时一致。但是与丙烯酸不同的是,丙烯酸为链段结构,分子柔性较强;栲胶为多酚结构,刚性较强,负离子复合材料与栲胶的结合主要依赖酚羟基的结合,但是其刚性结构的环中心为无电荷的共轭疏水结构,与负离子复合材料相互作用力极差。当引入量过大时,共轭疏水结构与负离子复合材料相容性过差,负离子发生量下降。MAU 为两性氨基树脂,与负离子复合材料存在竞争关系,氨基树脂的引入降低了负离子复合材料的吸收,负离子发生量降低。

图2 不同因素对皮革撕裂力的影响Fig.2 Effects of various factors on the tear load of leather

撕裂力是评判皮革物理机械性能的一个重要指标。从图2 可以看出,丙烯酸树脂用量越大,皮革的撕裂力越大。引入丙烯酸树脂可将交联单点结合和物理沉积的铬交联,增大铬配合物的分子量,形成网状交联结构,力学性能提升[12]。坯革力学性能随负离子材料用量增大而下降,因为负离子复合材料阳电性较弱,主要以沉积的方式存在于皮革胶原纤维中,力学性能较差。栲胶的试验结果与负离子复合材料一致,这是因为栲胶与负离子材料相容性极差,在前期实验中也得出了类似结论,栲胶极易与负离子复合材料共沉淀,因此栲胶的引入量越高,成革力学性能越差[10]。而随着氨基树脂用量的增加,皮革撕裂力先增大后减小。氨基树脂的富电子的分子结构与胶原结合能力强,有助于提高成品革力学性能,但当氨基树脂用量过大时,更多的将以物理沉积的方式填充于皮革中,力学性能降低。

不同因素对不同评价指标的影响不尽相同,得到的优化方案也不相同,综合以上各影响因素,最佳工艺条件为:丙烯酸树脂用量为15%,负离子复合材料用量为4%,栲胶用量为6%,氨基树脂用量为8%时,皮革的综合性能最佳。此时,负离子发生量为11249 个/cm3,撕裂力为68.345 N。

2.2 加脂正交试验结果分析

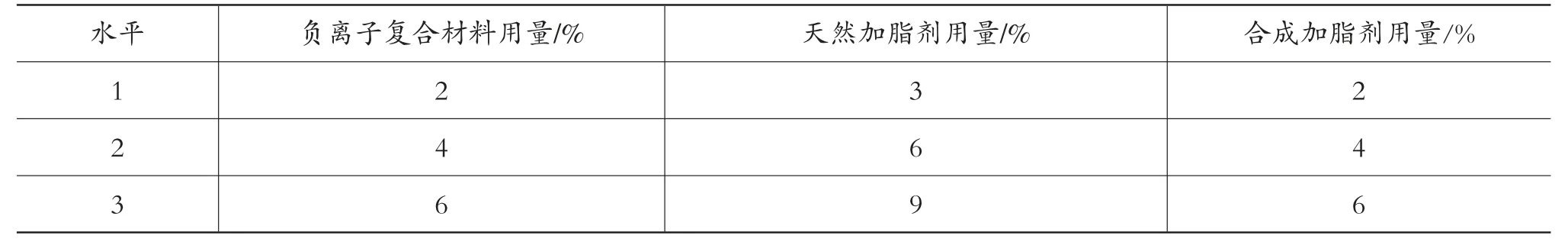

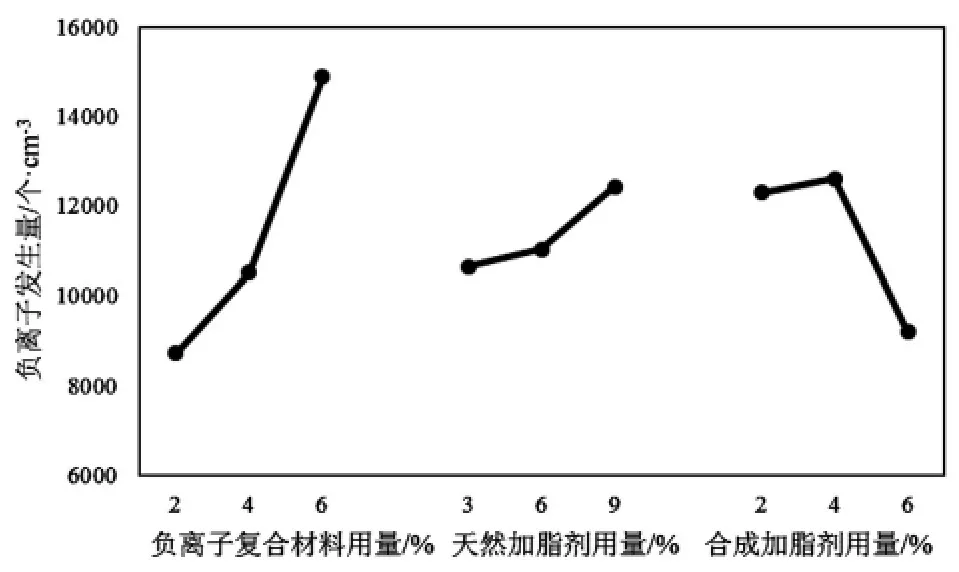

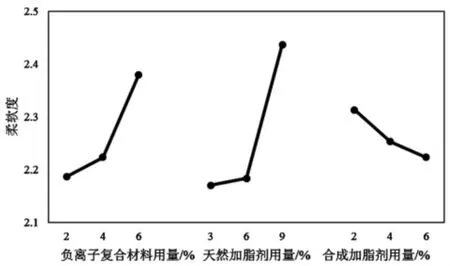

皮革的加脂决定着成革柔软度等感官性能,同时影响着皮革的力学性能。为了探究不同加脂剂种类、用量对皮革负离子释放量及皮革性能的影响,以负离子复合材料用量、天然加脂剂用量、合成加脂剂用量为变化因素,设计正交试验,各因素水平表见表4。以负离子发生量、柔软度和撕裂力为评价指标,对正交试验进行分析(表5),从而确定负离子复合材料应用于加脂工序的最佳工艺条件。

表4 负离子复合材料加脂正交试验因素水平表Tab.4 The factors and levels of orthogonal experiment of the negative oxygen ion composite materials fatliquoring

表5 负离子复合材料加脂正交试验结果Tab.5 Orthogonal experiment results of the negative oxygen ion composite materials fatliquoring

由表5 可知,在加脂工序中,负离子复合材料用量对负离子发生量的影响最大,合成加脂剂次之,天然加脂剂最小。对于柔软度而言,天然加脂剂用量对负离子发生量影响最大,负离子复合材料次之,合成加脂剂最小。对于撕裂力而言,负离子复合材料用量对皮革撕裂力影响最大,天然加脂剂次之,合成加脂剂最小。各个因素对负离子发生量、柔软度和撕裂力的影响趋势图,如图3、图4 和图5 所示。

从图3 可以看出,负离子复合材料和天然油脂用量越大,负离子发生量越大。试验所用负离子材料采用了少量丙烯酸表面改性以提升水溶性,红外光谱分析结果表明,表面残留有一定量的不饱和双键。通常情况下,天然油脂的疏水链段含有大量的不饱和双键,而合成油脂的疏水链段为饱和长链烃。因此,天然油脂对负离子复合材料的相容性较合成油脂高,即,天然油脂用量越大,越能促进负离子材料的吸收,负离子发生量增大。少量的合成油脂可促进负离子材料的吸收,但用量过大时,相容性较差,负离子发生量降低。

图3 不同因素对皮革负离子发生量的影响Fig.3 Effects of various factors on the generation amount of negative oxygen ion of leather

图4 不同因素对皮革柔软度的影响Fig.4 Effects of various factors on the softness of leather

图5 不同因素对皮革撕裂力的影响Fig.5 Effects of various factors on the tear load of leather

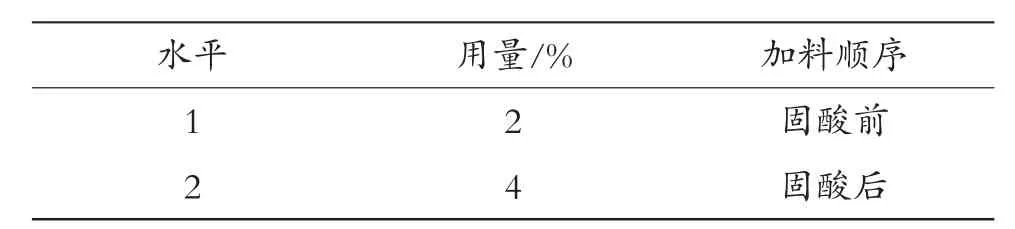

表6 负离子复合材料套色正交试验因素水平表Tab.6 The factors and levels of orthogonal experiment of the negative oxygen ion composite materials surface dyeing

由图4 可知,天然加脂剂用量越大,其润滑作用越强,皮胶原纤维间的摩擦越弱,皮革柔软度越高。负离子复合材料与天然油脂相容性较好,加之表面改性所接枝的柔性高分子链段也有助于提升皮革柔软度,因此负离子复合材料用量越大,皮革柔软度越好。合成加脂剂用量越大,皮革柔软度越差。这是因为合成加脂剂用量较大时,与纤维表面相容性较差,难以均匀成膜,故皮革柔软性较差。且合成油脂还会影响乳液稳定性,不利于皮革对油脂的吸收。

与填充工段一致的是,负离子复合材料用量越大,皮革的力学性能越差。天然油脂可吸附在皮胶原纤维表面和沉积在间隙中,削弱纤维间摩擦力,提高定向能力,力学性能提升。合成加脂剂用量越大,皮革撕裂力越低,这是因为合成加脂剂用量较大时,乳液稳定性受到影响,皮革对加脂剂的吸收差导致的。

根据上述分析,综合考虑皮革性能,选择负离子复合材料用量为4%,天然加脂剂用量为9%,合成加脂剂用量为2%时,皮革的综合性能最佳。此条件下皮革的负离子发生量为11383 个/cm3,柔软度为2.50,撕裂力为60.705 N。

2.3 套色正交试验结果分析

套色是制革湿态染整的最后一道工序。在套色工序中加入负离子复合材料,可以使负离子复合材料固定在皮革表层,促进负离子发生。为了探究不同负离子复合材料用量、加料顺序对皮革负离子释放量及皮革性能的影响,以负离子复合材料用量、加料顺序为变化因素,设计正交试验,各因素水平表见表6。以负离子发生量和撕裂力为评价指标,对正交试验进行分析(表7),从而确定最佳工艺条件。

由表7 可知,负离子复合材料在套色工序的应用中,负离子复合材料用量对皮革负离子发生量及撕裂力的影响较大,加料顺序的影响相对较小。从结果中不难发现,负离子材料用量越大,负离子发生量越高,但皮革力学性能越差。在固酸前加入负离子复合材料,负离子发生量高,而撕裂力与固酸后加入相差不大,说明在固酸前加入有助于负离子复合材料的吸收,且对力学性能的影响较小。因此,在固酸前加入4%负离子复合材料,所得皮革负离子综合性能较佳。此时皮革的负离子发生量为11082 个/cm3,撕裂力为59.728 N。

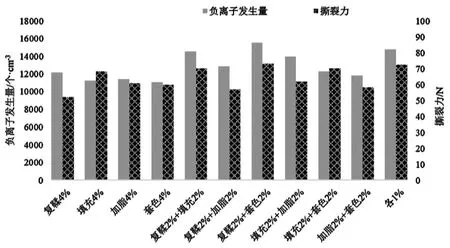

2.4 负离子复合材料分步使用平行试验结果分析

分别在制革的复鞣、填充、加脂、套色工序使用同等用量的负离子复合材料进行平行试验,并进行两两组合,结果如图6 所示。

从图6 可以看出,应用在单一工序中时,负离子复合材料在复鞣及加脂工序较优。分步加入时,综合性能总体上优于应用于单一工序,这是因为负离子材料阳电性较弱,分步加入更有利于负离子材料的吸收与渗透。综合负离子发生量和力学性能测试结果,复鞣、套色工段各加入2%时皮革负离子发生量及力学性能最佳,此时皮革的负离子发生量为15505 个/cm3,撕裂力为73.210 N。

表7 负离子复合材料套色正交试验结果Tab.7 Orthogonal experiment results of the negative oxygen ion composite materials surface dyeing

图6 负离子复合材料分步使用平行试验结果Fig.6 The step-by-step parallel test results of the negative oxygen ion composite materials

3 结 论

通过优化负离子复合材料在湿态染整各工序的应用,得出以下结论:

(1)填充:丙烯酸树脂用量15%,负离子复合材料用量4%,栲胶用量6%,氨基树脂用量8%,皮革的负离子发生量为11249 个/cm3,撕裂力为68.345 N。

(2)加脂:负离子复合材料用量4%,天然加脂剂用量9%,合成加脂剂用量2%,皮革的负离子发生量为11383 个/cm3,柔软度为2.50,撕裂力为60.705 N。

(3)套色:在固酸前加入4%负离子复合材料,皮革的负离子发生量为11082 个/cm3,撕裂力为59.728 N。

(4)湿态染整分步应用负离子复合材料皮革综合性能总体上优于单一工序。其中复鞣和套色工序各加入2%负离子复合材料时最优,负离子发生量为15505 个/cm3,撕裂力为73.210 N。